1.本发明涉及光学膜片检测设备技术领域,具体为一种自动检测光学膜片材料品质的智能检测设备。

背景技术:

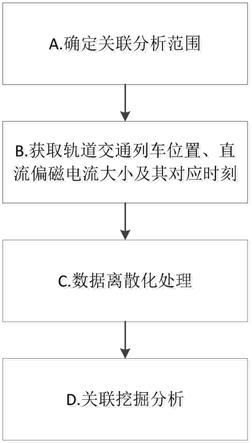

2.随着平面显示技术的发展,平面电视、笔记本电脑、平板电脑、智能手机等各种具有显示功能的电子产品普及于消费市场已久,显示器上常用到光学膜在液晶层出光面设置一种具有光学透镜结构的光学膜片层,其中光学透镜结构具有较光学膜片层低的折射率,可增加入射光的出射角度,以发散入射光束。

3.然而,在使用显示器用的光学膜片前,往往需要对光学膜片检测处理,检测光学膜片是否存在裂痕,从而判断是否能够使用,常采用人工通过放大镜检测方式对其是否存在伤痕进行检测,大大增加了劳动力,并且常见的耐磨检测装置往往也存在检测较慢的现象。

技术实现要素:

4.本发明针对现有技术中存在的技术问题,提供一种自动检测光学膜片材料品质的智能检测设备,通过传送带将光学膜片从漫反射光电开关下方通过,使漫反射光电开关能够对其表面是否存在伤痕检测,代替了人工方式,减少劳动力的付出。

5.本发明解决上述技术问题的技术方案如下:一种自动检测光学膜片材料品质的智能检测设备,包括工作台,所述工作台的顶面安装有传送带,所述传送带与第一驱动电机的输出轴相传动连接,所述工作台的顶面安装有检测架,所述检测架靠近居中处安装有漫反射光电开关,所述工作台的顶面一侧分别安装有电动推杆,所述电动推杆设置有两组,两组所述电动推杆的伸缩杆分别与固定架的底面两端相固定安装,所述固定架的内部开设有安装槽,所述固定架的侧壁安装有第二驱动电机,所述第二驱动电机的输出轴贯穿于固定架的侧壁并延伸至安装槽的内部,所述安装槽的内部安装有摩擦组件;

6.所述摩擦组件包括主动链轮、滑槽、链条、从动链轮、连接架和摩擦球,所述第二驱动电机的输出轴与主动链轮相安装,所述主动链轮通过链条与从动链轮相传动连接,所述链条的侧壁上安装有连接架,所述连接架的一端固定连接有摩擦球。

7.优选的,所述固定架的底端两侧分别连接有定位机构,所述定位机构包括滑杆、弹簧、第二限位块和定位轮,所述滑杆的一端与固定架的内部相滑动连接,所述滑杆的侧壁套接有弹簧,所述滑杆的另一端固定连接有第二限位块,第二限位块的底端固定安装有定位轮。

8.优选的,所述滑杆的一端固定连接有第一限位块,所述固定架的内部开设有限位槽,所述第一限位块与限位槽的内部相滑动连接。

9.优选的,所述弹簧的一端与固定架的底面相抵触,所述弹簧的另一端与第二限位块的顶面相抵触。

10.优选的,所述连接架的侧壁通过固定销与链条的侧壁相转动连接,所述安装槽的

内部开设有滑槽,所述连接架的另一端通过滑轮与滑槽相滑动连接。

11.优选的,所述连接架和摩擦球设置至少四组,四组所述连接架和摩擦球均通过固定销安装于链条的金属连环连接处在上述技术方案的基础上,本发明还可以做如下改进。

12.与现有技术相比,本技术的技术方案具有以下有益技术效果:

13.1、本发明提供一种自动检测光学膜片材料品质的智能检测设备,通过第一驱动电机带动传送带在工作台上转动,从而能够使放置在传送带上的光学膜片能够通过检测架上的漫反射光电开关,使得能够通过漫反射光电开关,对红外光束的遮光或反射,由同步回路选通而检测物体的有无,从而判断光学膜片是否存在伤痕,代替了人工检测方式,提高检测效率的同时也减少劳动力;

14.2、本发明提供一种自动检测光学膜片材料品质的智能检测设备,通过在工作台上安装能够上下升降的固定架,并在固定架的内部设置能够转动的摩擦球,并通过上下浮动的定位轮对光学膜片进行固定处理,使摩擦球随链条在链轮上转动,能够对光学膜片的表面进行耐磨检测处理,从而能够提高耐磨检测效率。

附图说明

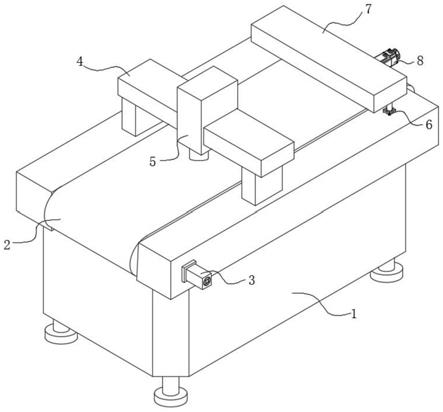

15.图1为本发明的整体结构示意图;

16.图2为本发明的固定架和工作台的内部结构示意图;

17.图3为本发明的图2中a处放大结构示意图;

18.图4为本发明的摩擦组件的结构示意图。

19.附图中,各标号所代表的部件列表如下:

20.1、工作台;2、传送带;3、第一驱动电机;4、检测架;5、漫反射光电开关;6、电动推杆;7、固定架;8、第二驱动电机;9、摩擦组件;901、主动链轮;902、滑槽;903、链条;904、从动链轮;905、连接架;906、摩擦球;10、安装槽;11、限位槽;12、第一限位块;13、滑杆;14、弹簧;15、第二限位块;16、定位轮;17、滑轮;18、固定销。

具体实施方式

21.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.本发明提供了如图1~4所示的一种自动检测光学膜片材料品质的智能检测设备,包括工作台1,工作台1的顶面安装有传送带2,传送带2与第一驱动电机3的输出轴相传动连接,通过第一驱动电机3对传动带上的转辊进行驱动转动,进而能够使传送带2能够在工作台1上转动,从而能够带动光学膜片在工作台1上移动,工作台1的顶面安装有检测架4,检测架4靠近居中处安装有漫反射光电开关5,利用被检测光学膜片对红外光束的遮光或反射,由同步回路选通而检测物体的有无,从而判断光学膜片是否存在伤痕,工作台1的顶面一侧分别安装有电动推杆6,电动推杆6设置有两组,两组电动推杆6的伸缩杆分别与固定架7的底面两端相固定安装,固定架7的内部开设有安装槽10,固定架7的侧壁安装有第二驱动电机8,第二驱动电机8的输出轴贯穿于固定架7的侧壁并延伸至安装槽10的内部,安装槽10的

内部安装有摩擦组件9,连接架905和摩擦球906设置至少四组,四组连接架905和摩擦球906均通过固定销18安装于链条903的金属连环连接处,通过设置多组摩擦球906,能够快速对光学膜片进行耐磨检测;

23.摩擦组件9包括主动链轮901、滑槽902、链条903、从动链轮904、连接架905和摩擦球906,第二驱动电机8的输出轴与主动链轮901相安装,主动链轮901通过链条903与从动链轮904相传动连接,链条903的侧壁上安装有连接架905,连接架905的一端固定连接有摩擦球906,摩擦球906为表面粗糙的金属球。

24.固定架7的底端两侧分别连接有定位机构,定位机构包括滑杆13、弹簧14、第二限位块15和定位轮16,滑杆13的一端与固定架7的内部相滑动连接,滑杆13的侧壁套接有弹簧14,滑杆13的另一端固定连接有第二限位块15,第二限位块15的底端固定安装有定位轮16,通过滑杆13配合弹簧14作用,使定位轮16能够上下浮动,从而能够将光学膜片放置在传送带2的位置位置进行固定处理,从而使打磨球对光学膜片进行耐磨检测时,能够防止光学膜片在传送带2上移动。滑杆13的一端固定连接有第一限位块12,固定架7的内部开设有限位槽11,第一限位块12与限位槽11的内部相滑动连接,通过第一限位块12在限位槽11中滑动,使滑杆13不易从限位槽11中滑落出,弹簧14的一端与固定架7的底面相抵触,弹簧14的另一端与第二限位块15的顶面相抵触,对弹簧14的位置进行限定,使弹簧14能够具有弹性。连接架905的侧壁通过固定销18与链条903的侧壁相转动连接,安装槽10的内部开设有滑槽902,连接架905的另一端通过滑轮17与滑槽902相滑动连接,使得连接架905能够随着链条903在主动链轮901和从动链轮904上移动时,能够转动过程中始终保持与链条903垂直状态。

25.使用时,通过第一驱动电机3对传动带进行驱动转动,使传送带2能够在工作台1上转动,然后将需要进行检测的光学膜片放置在传送带2上,当通过漫反射光电开关5时,被检测光学膜片的表面是否存在伤痕,当需要对光学膜片进行耐磨检测时,将需要进行检测的光学膜片放置在固定架7的下方,使固定架7两端上的电动推杆6下降,从而能够使得滑轮17和摩擦球906分别与光学膜片的表面贴合,通过第二驱动电机8带动主动链轮901转动,使主动链轮901带动链条903沿着主动链轮901的侧壁和从动链轮904的侧壁转动,进而使连接架905能够随之移动,连接架905一端上的摩擦球906对光学膜片的表面形成摩擦,同时连接架905的另一端上的滑轮17也在滑槽902中滑动,以此能够对光学膜片的表面进行耐磨程度进行检测处理。

26.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。