1.本发明属于pcb加工技术领域,具体涉及一种适用于液晶聚合物(lcp) 柔性基板的微孔制作方法。

背景技术:

2.随着无线通讯迈入5g时代,从通信网络到终端应用,通信频率全面高频化、高速化、大容量化,对柔性封装基板提出使用频率更高、体积更小、耐热更好、性能更稳定等更多的技术要求。液晶聚合物(liquid crystal polymer,lcp) 具有易弯折、介电损耗低、吸湿率低、热膨胀系数低、耐化学性好等特点,被认为是实现信号高频高速传输的最佳柔性封装基板材料。

3.相对于聚亚酰胺(pi)等传统柔性基板材料,lcp的熔点较低,材质较软,钻孔加工过程中所产生的高温会直接影响孔的形貌和层间剥离强度,基板孔制作难度大。目前,lcp柔性基板的孔制作方式主要包括机械钻孔和激光钻孔。

4.其中,机械钻孔采用不同直径的钨钢钻头钻孔,该方法对于孔径大于200 μm的孔加工效率较高,质量较好,成本较低。数控钻床也可制作孔径80μm~100 μm的孔。但随着孔径的继续减小,机械钻孔为了能够清除钻屑,同时避免孔内热量聚集,必须调整钻速、进刀量和进刀速度。钻孔速度减慢,生产效率下降,制作成本呈指数级增长。当孔径低于50μm时,其生产成本过高,工艺难度过大,不适合大批量的微孔制作。

5.激光钻孔根据激光源的形式大体分为红外(co2)激光钻孔和紫外(uv) 激光钻孔。红外激光钻孔的原理是光热烧蚀:指被加工的材料吸收高能量的激光,在极短的时间加热到熔化并被蒸发掉而成孔。uv激光打孔的原理是光化学烧蚀:紫外光区所具有的高能量光子(超过2ev电子伏特)、激光波长超过400 nm的高能量光子被吸收,吸收的能量足够多时,铜箔的金属键、树脂的共价键断裂呈超细微粒而逸去,从而形成微孔。但是,随着微孔尺寸的不断缩小,深宽比的不断增大,激光钻孔过程中孔内会产生热量堆积的现象,造成微孔热熔内缩等问题。因此,专利cn112074096a提出了间歇式uv激光钻孔方法,减小微孔的“热损伤”。但该方法大幅度降低了微孔制作效率;并且为保证孔型要求每次激光对焦不能偏移、且焦距每次下移的微距离相同,提高了对设备精度的要求,增大了生产成本。

6.随着电子元器件尺寸的不断缩小,集成度的不断提高,lcp微孔直径不断微缩,深宽比不断增大。由于lcp基板材料的热塑性特征,现有的机械钻孔和激光钻孔方法遇到了瓶颈,无法有效解决微孔制造过程中热量聚集引起的介质

‑ꢀ

导体层剥离、热熔内缩等问题;对设备精度要求高,生产成本高,生产效率低。并且,现有lcp微孔制作方法钻孔后,孔内会留下钻污,需要对孔壁进行清洗和粗化后,才能进行孔金属化。因此,亟需一种新的lcp柔性基板微孔制作技术,能够冷加工微米级甚至纳米级的高深宽比微孔,并且同时实现对孔壁的粗化。

技术实现要素:

7.有鉴于此,为了克服现有技术的缺陷,本发明的目的是提供一种适用于液晶聚合物柔性基板的微孔制作方法,其能够冷加工高深宽比的微孔。

8.为了达到上述目的,本发明采用以下技术方案:

9.一种适用于液晶聚合物基板的微孔制作方法,所述液晶聚合物基板包括相贴合的液晶聚合物层和铜层,所述微孔制作方法包括如下步骤:

10.分别制备铜层和液晶聚合物层的电解质溶液;制作工作电极;利用所述工作电极,依次采用铜层的电解质溶液和液晶聚合物层的电解质溶液分别对铜层和液晶聚合物层进行通电刻蚀,并制得所述微孔,所述微孔贯通所述铜层和液晶聚合物层或部分贯通液晶聚合物层;所述电解质溶液包括刻蚀剂前驱体和约束剂。

11.根据本发明的一些优选实施方面,所述铜层的电解质溶液中的刻蚀剂前驱体为fecl2,约束剂为sncl2;所述铜层的电解质溶液中fecl2与sncl2的摩尔比为0.1~0.5:1,优选为0.1~0.3:1,在一些实施例中优选为0.2:1。

12.根据本发明的一些优选实施方面,所述铜层的电解质溶液还包括络合剂,所述络合剂在所述铜层的电解质溶液中的摩尔浓度为0.01~0.02mol/l,优选为 0.01~0.015mol/l,在一些实施例中优选为0.012mol/l。

13.根据本发明的一些优选实施方面,所述络合剂为2,2

‑

联吡啶,所述铜层的电解质溶液包括hcl;所述fecl2、2,2

‑

联吡啶、sncl2、hcl摩尔比为 0.1~0.3:0.03~0.09:1:0.5~1.5。

14.选用fecl2作为刻蚀剂前驱体,在微细工作电极表面通过电化学诱导生成刻蚀剂fecl3,如公式1.1所示。刻蚀剂与铜发生化学反应,如公式1.2所示,从而刻蚀铜层。选用2,2

‑

联吡啶(bipy)作为络合剂加快刻蚀速度。选用氯化亚锡 sncl2作为约束剂,约束剂与刻蚀剂在微细工作电极表面发生均相反应从而限制了刻蚀剂的扩散,如公式1.3所示。

15.fe

2

‑

e=fe

3

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1.1)

16.2fe

3

cu=2fe

2

cu

2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1.2)

17.s

n2

2[fe(bipy)3]

3

→

s

n4

2[fe(bipy)3]

2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1.3)

[0018]

在一些实施例中,配置得到的铜层刻蚀

‑

约束体系电解质溶液中包括如下摩尔浓度的成分:0.04mol/l fecl2、0.012mol/l bipy、0.2mol/l sncl2、0.2mol/lhcl。hcl提供酸性环境以及用于置换的cl

‑

。

[0019]

根据本发明的一些优选实施方面,所述液晶聚合物层的电解质溶液中的刻蚀剂前驱体为锰酸钾,约束剂为过氧化氢。实际使用时,需要加入碱性物质用于调节体系的ph,使得锰酸钾在碱性溶液中发挥其刻蚀剂前驱体的作用。一些实施例中的碱性物质选用为氢氧化钾。

[0020]

根据本发明的一些优选实施方面,所述液晶聚合物层的电解质溶液还包括增溶剂,所述增溶剂在所述液晶聚合物层的电解质溶液中的重量百分比为 10%~15%。

[0021]

根据本发明的一些优选实施方面,所述增溶剂为乙二胺;所述液晶聚合物层的电解质溶液包括k2mno4、koh、乙二胺、h2o2;所述液晶聚合物层的电解质溶液中k2mno4、koh、乙二胺、h2o2的质量比为35~38:2~5:10~13:12~15。

[0022]

碱金属盐溶液可以独立刻蚀聚亚酰胺薄膜,在增溶剂的配合下能够刻蚀液晶聚合

物薄膜。选用锰酸钾(k2mno4)在碱性环境下作为刻蚀剂前驱体,在微细工作电极表面通过电化学诱导生成刻蚀剂高锰酸钾(kmno4),如公式2.1 所示。选用乙二胺作用增溶剂,在乙二胺作用下lcp薄膜与微电极表面的kmno4反应,实现刻蚀。为了限制刻蚀剂扩散,选用过氧化氢(h2o2)作为约束剂,约束剂与刻蚀剂在微细工作电极表面发生均相反应从而限制了刻蚀剂的扩散,如公式2.2所示。

[0023]

(mno4)2‑

‑

e=(mno4)

‑

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2.1)

[0024]

2kmno4 3h2o2=2koh 2mno2 3o2 2h2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2.2)

[0025]

在一些实施例中,配置得到的lcp层的刻蚀

‑

约束体系电解质溶液包括如下重量(质量)百分比浓度的成分:35~38%的k2mno4、2~5%的koh、10~13%的乙二胺、12~15%的h2o2以及余量的水。由于lcp为聚合物树脂,约束刻蚀时,无法控制电解质溶液体系中各成分的准确浓度,上方的浓度范围为优选的各成分的浓度范围。

[0026]

根据本发明的一些优选实施方面,所述工作电极通过如下步骤进行制备:

[0027]

将金属丝(铂丝)置于毛细玻璃管中,对毛细玻璃管的中间位置加热,待毛细玻璃管熔融时在毛细玻璃管两端施加相反的拉力,将毛细玻璃管中间位置拉断形成微电极,接着将微电极的尖端用树脂进行封样,然后对微电极的尖端进行抛光,最后溶解树脂解封微电极得到所述工作电极。微细工作电极的直径决定了刻蚀剂层的范围,从而决定了刻蚀微孔的直径,因此,在lcp基板上制作特定尺寸的微孔需要加工相应直径尺寸的微电极。在一些实施例中的微细工作电极尖端的直径范围为5um

‑

10um。

[0028]

制备工作电极时的封样树脂为可溶解型树脂,如丙烯酸树脂,解封时采用溶剂如丙酮浸泡解封。

[0029]

根据本发明的一些优选实施方面,铜层的刻蚀按照如下步骤进行:

[0030]

在所述液晶聚合物柔性基板的表面覆盖所述铜层的电解质溶液,当所述工作电极的尖端与所述液晶聚合物基板表面的间距小于电解质溶液的深度时停止下降,进行通电刻蚀。

[0031]

根据本发明的一些优选实施方面,通电刻蚀时,以工作电极的尖端的初始位置为圆心,根据设定的微孔尺寸沿所需刻蚀微孔的圆周移动所述工作电极,同时控制工作电极的尖端向下移动,当所述工作电极的尖端到达液晶聚合层的表面时,停止通电,铜层的刻蚀结束。沿所需刻蚀微孔的圆周移动所述工作电极,可以连续移动或间隙移动,间歇时间由刻蚀速度决定,需综合考虑电流密度和电解质溶液成分。微细工作电极向下移动时,移动距离由刻蚀剂层的厚度和刻蚀速度决定。

[0032]

根据本发明的一些优选实施方面,铜层刻蚀时的参数为:恒电流电解,电流密度为10~15ma/cm2,优选12.5ma/cm2,体系温度为35℃

‑

40℃。

[0033]

根据本发明的一些优选实施方面,所述电解质溶液的厚度按照如下公式进行计算:

[0034]

δ=(d

etc

/k

s

)

1/2

[0035]

式中,δ为电解质溶液的厚度,d

etc

是对应的刻蚀剂在电解质溶液中的扩散系数,k

s

是约束反应的准一级反应速率常数。

[0036]

根据本发明的一些优选实施方面,液晶聚合物层的刻蚀按照如下步骤进行:

[0037]

当所述工作电极的尖端到达液晶聚合层的表面时,更换电解质溶液为液晶聚合物

层的电解质溶液,进行通电刻蚀;通电刻蚀时,以工作电极的尖端的初始位置为圆心,根据设定的微孔尺寸沿所需刻蚀微孔的圆周移动所述工作电极,同时控制工作电极的尖端向下移动,当所述工作电极的尖端到达设定的深度时,停止通电,液晶聚合物层的刻蚀结束。具体的通电刻蚀过程与上述的铜层的刻蚀类似。由于采用化学刻蚀方法,刻蚀微孔的同时对孔壁表面进行了粗化,有利于增强后续电镀铜层的附着力。

[0038]

根据本发明的一些优选实施方面,液晶聚合物刻蚀时的参数为:恒电流电解,电流密度为16~20ma/cm2,优选18.3ma/cm2,体系温度为75℃

‑

90℃。

[0039]

与现有技术相比,本发明的有益效果是:本发明的一种适用于液晶聚合物柔性基板的微孔制作方法,能够在lcp柔性基板上加工直径微小、深宽比高 (10~15)的微孔;避免孔制作过程中热量聚集引发的诸多问题,保证孔型良好;同时实现对孔壁的粗化,效率高。

附图说明

[0040]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0041]

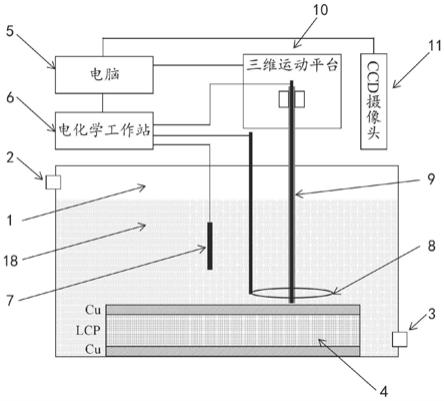

图1为本发明优选实施例中lcp柔性基板微孔制作设备的示意图;

[0042]

图2为本发明优选实施例中微细工作电极制作过程的示意图;

[0043]

图3为本发明优选实施例中进行铜层刻蚀的原理示意图;

[0044]

图4为本发明优选实施例中进行lcp层刻蚀的原理示意图;

[0045]

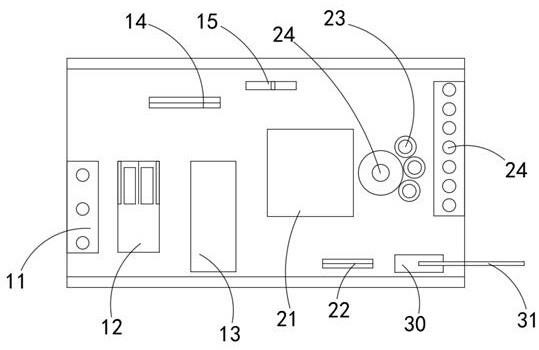

图5为本发明优选实施例中电极夹具的示意图;

[0046]

图6为采用本发明优选实施例中的方法制备的微孔图片;

[0047]

附图中,容器

‑

1,进液口

‑

2,出液口

‑

3,lcp柔性基板

‑

4,电脑

‑

5,电化学工作站

‑

6,参比电极

‑

7,对电极

‑

8,微细工作电极

‑

9,三维运动平台

‑

10,ccd 摄像头

‑

11,毛细玻璃管

‑

12,铂丝

‑

13,树脂

‑

14,阵列微电极夹具

‑

15,电极夹持件

‑

16,滑槽

‑

17,电解质溶液

‑

18,微孔

‑

19。

具体实施方式

[0048]

为了使本技术领域的人员更好地理解本发明的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

[0049]

实施例1lcp柔性基板微孔制作设备

[0050]

本实施例中的lcp柔性基板微孔制作设备,用于匹配采用刻蚀约束技术进行液晶聚合物柔性基板微孔的制作。

[0051]

如图1所示,本实施例中的lcp柔性基板微孔制作设备包括容器1、电化学工作站6、与电化学工作站6连接的电极、控制模块(电脑5)、运动模块(三维运动平台10)以及视觉模块(ccd摄像头11)。电化学工作站6、运动模块以及视觉模块分别与控制模块连接。

[0052]

容器1用于容纳lcp柔性基板4和电解质溶液18,其顶部开设有进液口2,容器1的底部远离进液口2一侧的底部开设有出液口3,用于方便注入、排出和更换电解质溶液18。

[0053]

电极包括参比电极7、对电极8以及微细工作电极9,运动模块用于带动微细工作电机(和对电极8)进行三维移动。本实施例中的对电极8选用环状电极,微细工作电极9位于环状电极内且优选位于环状电极的中心位置,以使得电场更加均匀。

[0054]

ccd摄像头11用于监测微细工作电极9尖端(下端)的位置,并及时反馈给电脑5,电脑5根据微细工作电极9尖端的位置控制电化学工作站6和三维运动平台10作出相应动作,如控制电流大小和通电时间,以及带动电极的进一步移动。

[0055]

实施例2适用于液晶聚合物基板的微孔制作方法

[0056]

本实施例提供一种基于刻蚀约束技术以及实施例1中的lcp柔性基板微孔制作设备进行液晶聚合物柔性基板微孔的制作方法,具体包括如下步骤:

[0057]

一、制备铜层的刻蚀

‑

约束体系电解质溶液

[0058]

本实施例中铜层的刻蚀

‑

约束体系电解质溶液包括如下摩尔浓度的成分: 0.04mol/l fecl2、0.012mol/l bipy、0.2mol/l sncl2、0.2mol/l hcl。

[0059]

电解质溶液18采用化学溶液配置方法,依据上述摩尔浓度称量特定质量的对应电解质物质,溶解于特定体积去离子水,混合均匀后得到。

[0060]

选用fecl2作为刻蚀剂前驱体,在微细工作电极9表面通过电化学诱导生成刻蚀剂fecl3,刻蚀剂与铜发生化学反应,从而刻蚀铜层。选用2,2

‑

联吡啶(bipy) 作为络合剂加快刻蚀速度。选用氯化亚锡sncl2作为约束剂,约束剂与刻蚀剂在微细工作电极9表面发生均相反应从而限制了刻蚀剂的扩散。

[0061]

二、制备液晶聚合物lcp层的刻蚀

‑

约束体系电解质溶液

[0062]

本实施例中lcp层的刻蚀

‑

约束体系电解质溶液包括如下重量(质量)百分比浓度的成分:重量百分比浓度为35~38%的k2mno4、重量百分比浓度为2~5%的koh、重量百分比浓度为10~13%的乙二胺、重量百分比浓度为12~15%的h2o2以及余量的去离子水。

[0063]

电解质溶液18采用化学溶液配置方法,依据上述摩尔浓度称量特定质量的对应电解质物质,溶解于特定体积去离子水,混合均匀后得到。虽然锰酸钾需要在碱性环境下作为刻蚀剂前驱体,但是在配制电解质溶液一起配置混合均匀就可以,通电后才会反应。

[0064]

碱金属盐溶液可以独立刻蚀聚亚酰胺薄膜,在增溶剂的配合下能够刻蚀液晶聚合物薄膜。选用锰酸钾(k2mno4)在碱性环境下作为刻蚀剂前驱体,在微细工作电极9表面通过电化学诱导生成刻蚀剂高锰酸钾(kmno4),选用乙二胺作用增溶剂,在乙二胺作用下lcp薄膜与微电极表面的kmno4反应,实现刻蚀。为了限制刻蚀剂扩散,选用过氧化氢(h2o2)作为约束剂,约束剂与刻蚀剂在微细工作电极9表面发生均相反应从而限制了刻蚀剂的扩散。

[0065]

三、制作微细工作电极9

[0066]

微细工作电极9的直径决定了刻蚀剂层范围,从而决定了刻蚀微孔19的直径,因此,在lcp基板上制作特定尺寸的微孔19需要加工相应直径尺寸的微电极。

[0067]

微电极的制作方法如图2所示,本实施例中微细工作电极9的制备过程如下:首先将铂丝13置于毛细玻璃管12中,然后通过电流对毛细玻璃管12中间位置加热,待毛细玻璃管12熔融时在毛细玻璃管12两端施加相反的拉力,将毛细玻璃管12中间位置拉断形成微电极,接着将微电极尖端用可溶解型树脂14 如丙烯酸树脂14封样,然后对微电极尖端进行磨

样抛光至镜面效果,最后将微电极放入丙酮中浸泡,溶解封样料解封微电极形成微细的工作电极。

[0068]

本实施例中选用美国sutter公司生产的高精度微电极拉制仪p

‑

2000制作微细的工作电极,制备得到的工作电极的尖端直径范围为5um

‑

10um。

[0069]

四、刻蚀lcp柔性基板4制作微孔19

[0070]

基于约束刻蚀剂层技术在lcp柔性基板4上制作微孔19的原理如图3~4 所示。

[0071]

首先在容器1中注入铜层的刻蚀

‑

约束体系电解质溶液18,通过三维运动平台10控制微细工作电极9下降,通过ccd摄像头11观测微细工作电极9尖端与lcp柔性基板4之间的距离,当微细工作电极9尖端与lcp柔性基板4表面的间距(d)小于约束刻蚀剂层的厚度(δ)时停止下降,通电刻蚀,如图3所示。

[0072]

约束刻蚀剂层的厚度(δ)按照公式4.1计算,其中d

etc

是对应的刻蚀剂在电解液中的扩散系数,k

s

是约束反应的准一级反应速率常数。

[0073]

δ=(d

etc

/k

s

)

1/2

ꢀꢀ

(4.1)

[0074]

通电后,以初始位置为圆心,根据设定的微孔19尺寸沿所需刻蚀微孔19 的圆周间歇移动微电极,间歇时间由刻蚀速度决定,需综合考虑电流密度和电解质溶液18成分。同时伴随微细工作电极9的微距下移,移动距离由刻蚀剂层厚度和刻蚀速度决定。

[0075]

当ccd摄像头11观测到微细工作电极9的尖端到达lcp层表面时,通过进/出液口3更换电解质溶液18为lcp层的刻蚀

‑

约束体系电解质溶液18,通电刻蚀。其过程与上述铜层的刻蚀大体类似,不再赘述。由于采用化学刻蚀方法,刻蚀微孔19的同时对孔壁表面进行了粗化,如图4所示,有利于增强后续电镀铜层的附着力。

[0076]

通过上述的lcp柔性基板微孔制作设备、电解质溶液和方法,能够制备出 10~15深宽比的微孔,如图6所示。

[0077]

高精度ccd摄像头11可以拍摄工作电极尖端运动轨迹,图像传输至电脑5 通过人工监测,或通过图像处理算法编写控制程序实现自动化控制。

[0078]

在一些实施例中,需要在lcp柔性基板4上开设多个微孔19,对于lcp 柔性基板4大量微孔19的制作,根据lcp柔性基板4的微孔19布局,采用图 5所示的阵列微电极夹具15,制造微电极阵列。对于深度相同的盲孔或通孔可以采用阵列微电极一次性制作,并且阵列微电极夹具15采用活字印刷模具的可移动设计方式,对不同的微孔19布局可以灵活调整微电极阵列。

[0079]

图5所示的阵列微电极夹具15上设置有多个电极夹持件16以及多个滑槽 17,电极夹持件16可以夹住微细工作电极9并在滑槽17内滑动。工作时,先在阵列微电极夹具15上匹配设计的微孔19位置调整好电极的位置,之后通过三维运动平台10带动电极的整体移动,实现批量制孔。

[0080]

为了方便叙述和理解,将以上步骤编号分别叙述,但是其并没有限定意义,在实际的情况下,以上步骤如电解质溶液和微细工作电极的制备是可以同时进行或无先后顺序进行的。

[0081]

lcp材料热熔性差,现有机械钻孔和激光钻孔的方法容易产生胶渣。本发明中基于约束刻蚀剂层技术加工lcp柔性基板微孔的方法属于非接触式电化学刻蚀冷加工方法,可以避免热熔,与现有的lcp钻工工艺相比具有以下优势:与机械钻孔方式相比,这种非接触

式加工方法能够避免刀具磨损、工件表面机械损伤和残余应力等问题;与机械钻孔和激光钻孔方式相比,这种电化学冷加工方法由于低电化学反应热和电解质溶液的冷却作用,加工无热效应,避免了孔加工过程中孔内热量聚集造成的热熔内缩等问题;与机械钻孔和激光钻孔等单孔加工方式相比,该方法可以通过微电极阵列实现微孔的批量加工,大幅度提高生产效率;与机械钻孔和激光钻孔等物理钻孔方式相比,电化学刻蚀方法能在刻蚀微孔的同时实现孔壁粗化,缩短了工艺流程,提高了生产效率;与高精度机械钻孔设备和激光钻孔设备相比,实现该方法的设备简单,造价低廉,降低了生产成本。

[0082]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。