1.本发明属于新能源材料技术领域,具体涉及一种应用于过氧化氢合成的燃料电池的固体电解质及其制备方法。

背景技术:

2.过氧化氢是一种环保氧化剂,广泛应用于工业和家庭,包括纸浆和纺织品漂白、废水处理、化学合成、势能载体,使过氧化氢成为世界上最重要的化学物质之一。目前,工业制过氧化氢主要分为三种方法:蒽醌法,氢氧直接合成法以及电化学氧还原制氢;其中,工业生产h2o2以蒽醌法为主,占总产量的95%。尽管蒽醌生产量大,但是它运输与储存成本高,且高浓度的过氧化氢具有爆炸的潜在危险。所以对于过氧化氢的生产,迫切的需要更安全更环保的生产过程。而利用氧还原反应电合成过氧化氢弥补了以往方法的缺点,提供了有效、安全、无害的生产方式。此外,在水环境中利用燃料电池配置,可以实现连续可调的过氧化氢纯溶液的生产,有效降低成本。

3.传统两腔室的测试体系通常会受到传质的限制,导致其转换活性极低。通过装置固体电解质板形成三腔室体系加强了气液传质,从而提高了过氧化氢的生产速率和分离效率。目前,在电池配置中,包括膜电极(mea)、多孔固体电解质层(porousse)、双极板等。其中多孔固体电解质层包含阴离子或阳离子固体导体,其可以由具有不同官能团的离子导电聚合物、无机化合物或者陶瓷等其他类型的固体电解质材料组成。由于聚合物离子导体在室温下具有高离子传导速率,且稳定性高,故广泛应用于电化学中。通常情况下阳离子的传导速率远高于阴离子,故一般选用阳离子传导固体作为电解质。固体电解质极大程度影响了电池测试时的阻抗,从而影响过氧化氢的生产速率及浓度。但是商用的固体电解质微球很难满足液体腔室构建需要,通常存在由于填隙率低导致活性差和由填充不平实导致的穿膜等问题,故制备高质子传导率的固体电解质已成为当前电合成过氧化氢的研究重点。

技术实现要素:

4.本发明的目的在于提供一种应用于电催化氧还原合成过氧化氢的固体电解质及制备方法,通过nafion包裹强酸性阳离子树脂以及研磨树脂的方法,以实现电池阻抗的降低,并且通过调整比例来实现过氧化氢浓度的可调性。具体包括如下步骤:

5.步骤1预处理强酸性阳离子树脂

6.(01)取一定量的树脂置于超纯水中,洗涤数次。

7.步骤(01)中,树脂为强酸性阳离子树脂(na),称取量为1.0g~2.0g。

8.(02)取一定量的浓h2so4溶于水配置成3%~5%的硫酸溶液。将树脂浸泡于硫酸中浸泡一段时间,后用超纯水洗涤。

9.步骤(02)中,所述浓h2so4为8.3ml~13.9ml。

10.步骤(02)中,浸泡时间为2小时。

11.(03)取一定量的naoh溶于水配置成3%~5%的氢氧化钠溶液。将树脂浸泡于碱液中浸泡一段时间,后用超纯水洗涤。

12.步骤(03)中,所述naoh为15.24g~25.68g。

13.步骤(03)中,浸泡时间为2小时。

14.(04)将树脂浸泡于硫酸中浸泡一段时间,后用超纯水洗涤,烘干。

15.步骤(04)中,浸泡时间为2小时,烘箱温度为50℃。

16.步骤2nafion包裹树脂

17.(05)称取一定量的干燥后的树脂,加入一定量的5%nafion溶液。

18.步骤(05)中,所述树脂量为300mg~450mg,所述nafion占比为3%~10%。

19.(06)搅拌均匀,在一定温度下烘干一段时间。

20.步骤(06)中,烘箱温度为60℃,烘干时间为24小时。

21.步骤3研磨树脂

22.(07)称取一定量的干燥后的树脂,在球磨机中使用一定大小的氧化锆磨球研磨一段时间至树脂粒径变小。

23.步骤(07)中,所述树脂量为300mg~450mg,磨球的直径分别为3mm、5mm、8mm,比例为5:3:2,研磨时间为1.0小时。

24.(08)取出研磨后样品,清洗后烘干待用。该方法的实验条件简单可实现,得到的固体电解质可以有效降低电池内阻抗,提高电池性能。本发明是一种新型电催化氧还原合成过氧化氢的固体电解质的制备方法。本发明通过对树脂的处理调控,通过nafion包裹和研磨的方式,实现更高的覆盖率和质子传导率,得到更高的电流密度以及过氧化氢的生成速率,并实现过氧化氢浓度的可调。

附图说明

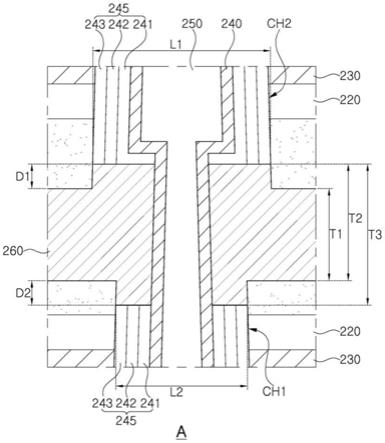

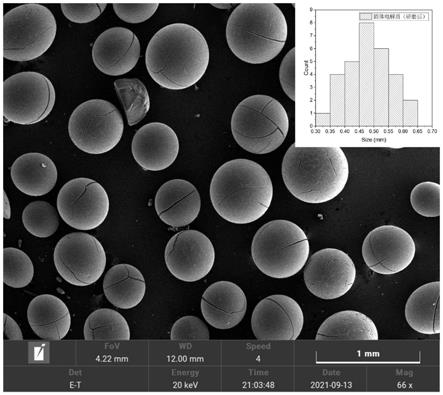

25.图1为本发明实施例1~5中所用的装置图;图2为本发明实施例1所得的电池稳定性测试图;图3为本发明实施例1所得的阻抗图;图4为本发明实施例2所得的电池稳定性测试图;图5为本发明实施例2所得的阻抗图;图6为本发明实施例3所得的电池稳定性测试图;图7为本发明实施例3所得的阻抗图;图8为本发明实施例4所得的电池稳定性测试图;图9为本发明实施例4所得的阻抗图;图10为本发明实施例5所得小颗粒固体电解质的sem图;图11为本发明实施例1~5所得大颗粒固体电解质的sem图;图12为本发明实施例5所得的电池稳定性测试图;图13为本发明实施例5所得的阻抗图;图14为本发明实施例1~5所得的阻抗对比图。

具体实施方式

26.以下结合附图及实施例对本发明作进一步说明。

27.实施例1(01)称取2g的强酸性阳离子树脂于超纯水中,洗涤数次。(02)量取8.3ml浓h2so4于烧杯中,配置成3%的硫酸溶液,用硫酸溶液浸泡树脂2小时后,用超纯水洗涤数次。(03)称取15.24g氢氧化钠固体于烧杯中,配置成3%的氢氧化钠溶液,用氢氧化钠溶液浸泡树脂2小时后,用超纯水洗涤数次。(04)再用硫酸溶液浸泡树脂2小时后,用超纯水洗涤数次,在50℃下烘干4小时。即得到样品。(05)电池测试:阴极上使用氧化炭黑喷涂在阴离子交换膜,阳极上使用60%的pt/c喷涂在质子交换膜,将固体电解质装置在固体电解质板中,进行性能测试。

28.如图1所示,对实施例1~5所用的装置体系,中间腔室用来装置固体电解质。

29.如图2所示,对实施例1所得仅经过预处理的固体电解质进行电池测试,在施加电压为

‑

1.0v时的电流密度达到60ma

·

cm

‑2,过氧化氢的生成速率为0.9330mmol/(cm2·

h),浓度为0.1715mmol/ml。

30.如图3所示,对实施例1所得仅经过预处理的固体电解质进行阻抗测试。

31.实施例2(01)称取2g的强酸性阳离子树脂于超纯水中,洗涤数次。(02)量取8.3ml浓h2so4于烧杯中,配置成3%的硫酸溶液,用硫酸溶液浸泡树脂2小时后,用超纯水洗涤数次。(03)称取15.24g氢氧化钠固体于烧杯中,配置成3%的氢氧化钠溶液,用氢氧化钠溶液浸泡树脂2小时后,用超纯水洗涤数次。(04)再用硫酸溶液浸泡树脂2小时后,用超纯水洗涤数次,在50℃下烘干4小时。(05)称取400mg干燥后的强酸性阳离子树脂,加入276μl浓度为5%nafion并搅拌均匀,得到质量比为3%的nafion包裹固体电解质,在60℃下烘干24小时。即得到样品。(06)电池测试:阴极上使用氧化炭黑喷涂在阴离子交换膜,阳极上使用60%的pt/c喷涂在质子交换膜,将nafion质量比为3%的固体电解质装置在固体电解质板中,进行性能测试。

32.如图4所示,对实施例2所得质量比为3%的固体电解质进行电池测试,在施加电压为

‑

1.0v时的电流密度达到125ma

·

cm

‑2,过氧化氢的生成速率为1.8594mmol/(cm2·

h),浓度为0.1488mmol/ml。

33.如图5所示,对实施例2所得质量比为3%的固体电解质进行阻抗测试。

34.实施例3(01)称取2g的强酸性阳离子树脂于超纯水中,洗涤数次。(02)量取8.3ml浓h2so4于烧杯中,配置成3%的硫酸溶液,用硫酸溶液浸泡树脂2小时后,用超纯水洗涤数次。(03)称取15.24g氢氧化钠固体于烧杯中,配置成3%的氢氧化钠溶液,用氢氧化钠溶液浸泡树脂2小时后,用超纯水洗涤数次。

(04)再用硫酸溶液浸泡树脂2小时后,用超纯水洗涤数次,在50℃下烘干4小时。(05)称取400mg干燥后的强酸性阳离子树脂,加入469μl浓度为5%nafion并搅拌均匀,得到质量比为5%的nafion包裹固体电解质,在60℃下烘干24小时。即得到样品。(06)电池测试:阴极上使用氧化炭黑喷涂在阴离子交换膜,阳极上使用60%的pt/c喷涂在质子交换膜,将nafion质量比为5%的固体电解质装置在固体电解质板中,进行性能测试。

35.如图6所示,对实施例3所得质量比为5%的固体电解质进行电池测试,在施加电压为

‑

1.0v时的电流密度达到85ma

·

cm

‑2,过氧化氢的生成速率为1.4670mmol/(cm2·

h),浓度为0.1334mmol/ml。

36.如图7所示,对实施例3所得质量比为5%的固体电解质进行阻抗测试。

37.实施例4(01)称取2g的强酸性阳离子树脂于超纯水中,洗涤数次。(02)量取8.3ml浓h2so4于烧杯中,配置成3%的硫酸溶液,用硫酸溶液浸泡树脂2小时后,用超纯水洗涤数次。(03)称取15.24g氢氧化钠固体于烧杯中,配置成3%的氢氧化钠溶液,用氢氧化钠溶液浸泡树脂2小时后,用超纯水洗涤数次。(04)再用硫酸溶液浸泡树脂2小时后,用超纯水洗涤数次,在50℃下烘干4小时。(05)称取400mg干燥后的强酸性阳离子树脂,加入990μl浓度为5%nafion并搅拌均匀,得到质量比为10%的nafion包裹固体电解质,在60℃下烘干24小时。即得到样品。(06)电池测试:阴极上使用氧化炭黑喷涂在阴离子交换膜,阳极上使用60%的pt/c喷涂在质子交换膜,将nafion质量比为10%的固体电解质装置在固体电解质板中,进行性能测试。

38.如图8所示,对实施例4所得质量比为10%的固体电解质进行电池测试,在施加电压为

‑

1.0v时的电流密度达到160ma

·

cm

‑2,过氧化氢的生成速率为2.3984mmol/(cm2·

h),浓度为0.1919mmol/ml。

39.如图9所示,对实施例4所得质量比为10%的固体电解质进行阻抗测试。

40.实施例5(01)称取2g的强酸性阳离子树脂于超纯水中,洗涤数次。(02)量取8.3ml浓h2so4于烧杯中,配置成3%的硫酸溶液,用硫酸溶液浸泡树脂2小时后,用超纯水洗涤数次。(03)称取15.24g氢氧化钠固体于烧杯中,配置成3%的氢氧化钠溶液,用氢氧化钠溶液浸泡树脂2小时后,用超纯水洗涤数次。(04)再用硫酸溶液浸泡树脂2小时后,用超纯水洗涤数次,在50℃下烘干4小时。(05)称取200mg干燥后的强酸性阳离子树脂,在球磨机中以5:2:3的比例使用3mm、5mm、8mm的氧化锆磨球研磨1.0小时后取出,洗涤后烘干,再取200mg未研磨的树脂,将其混合后即得到样品。(06)电池测试:阴极上使用氧化炭黑喷涂在阴离子交换膜,阳极上使用60%的pt/c喷涂在质子交换膜,将大小颗粒质量比为50%的固体电解质装置在固体电解质板中,进行性能测试。

41.如图10所示,对实施例5所得小颗粒固体电解质,其平均粒径大小为0.48mm,其中0.6mm

‑

0.7mm的固体电解质占比约为7%,研磨后粒径明显变小,效果显著。

42.如图11所示,对实施例1~5所得未研磨的固体电解质,其平均粒径大小为0.64mm,其中0.6mm

‑

0.7mm的固体电解质占比约为56%。

43.如图12所示,对实施例5所得大小颗粒质量比为50%的固体电解质进行电池测试,在施加电压为

‑

1.0v时的电流密度达到160ma

·

cm

‑2,过氧化氢的生成速率为2.6810mmol/(cm2·

h),浓度为0.2394mmol/ml。

44.如图13所示,对实施例5所得大小颗粒质量比为50%的固体电解质进行阻抗测试。

45.如图14所示,对实施例1~5所得的固体电解质进行阻抗测试对比,从图中可以看到,在对固体电解质进行了nafion包裹和研磨后的阻抗测试中,其阻抗有了明显的下降,在电池稳定性测试中也对应了更高的电流密度和过氧化氢产率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。