1.本发明涉及一种炉体表面温度的测量系统与测量方法。

背景技术:

2.煤气化技术是当今煤炭等含碳物质清洁高效利用的关键技术之一,是将一次能源转化为洁净二次能源和化学产品的主要途径,该技术主要运用于合成氨、合成甲醇、炼厂制氢、高炉还原炼铁化工冶金行业和联合循环发电装置中。煤气化技术发展经历了固定床气化技术(lurgi技术、赛鼎气化技术为代表)、流化床气化技术(htw、ugas技术为代表)和气流床气化技术(以texaco、shell、多喷嘴、ht-l、se技术为代表)。随着大规模能源安全、清洁、高效转化的技术需求,具有气化温度与压力高、负荷大,煤种适应范围广等特点的气流床煤气化技术成为了煤气化技术发展和工业应用的主要方向。水煤浆耐火砖衬里气化技术因工艺流程短、气化炉结构简单、热损失小、化学能转化率高等优点,在煤化工领域广泛应用,其在我国现代煤气化技术中的份额约占65%。实现对气化炉整体状态及耐火砖厚度的监控是气化炉操作的关键。

3.目前对气化炉的监控参数主要包括气化炉压力、气化炉内温度、气化炉表面温度。其中,气化炉压力采用氮吹法进行测量,气化炉内温度采用高温热电偶进行测量,气化炉表面温度采用表面热电偶进行测量。其中,在测量气化炉内的温度时,高温热电偶因炉内熔渣侵蚀、高温烧蚀等原因,寿命较短;另一方面由于高压环境和测量成本的限制,测量点数仅为3-6个,测量结构不够准确。在测量气化炉的表面温度时,气化炉表面的热电偶为线状热电偶,只能测量与其接触的壁面的最高温度值,因此监控数据有限;此外,其存在一定的局限性,如:受安装精度、表面粗糙度等影响,使得测量准确性、精度存在一定的缺陷。

4.因此工程上急需开发一种更为耐用、受外界因素影响小、适用范围广、且测量结果准确的气化炉壁面温度监控装置与方法。

技术实现要素:

5.本发明要解决的技术问题是为了克服现有技术中气化炉表面温度的测量结果不准确、受外界因素影响大、寿命短等缺陷,而提供了一种炉体表面温度的测量系统与测量方法。本发明对炉体表面温度的测量系统结构简单,操作方便,可准确获得炉体表面的温度分布。

6.本发明是通过下述技术方案来解决上述技术问题:

7.一种炉体表面温度的测量系统,其包括设置在待测量炉体的外表面的红外线热成像仪组件;

8.所述的待测量炉体包括拱顶和筒体直段;

9.所述红外线热成像仪组件包括分布于所述拱顶的上方的第一红外线热成像仪组,和沿水平方向周向分布在所述筒体直段上的第二红外线热成像仪组;

10.所述第二红外线热成像仪组包括平行设置的a层、每层b个红外线热成像仪;

11.所述a的层数为由公式计算得到的整数;

12.所述b的个数为由公式计算得到的整数;

13.其中,d为所述筒体直段的外径,h为所述筒体直段的高度,a为所述红外线热成像仪的视角;

14.所述第二红外线热成像仪组中,每个所述红外线热成像仪与所述待测量炉体的外表面的距离为l,所述l为每个所述红外线热成像仪至所述待测量炉体中心轴线的垂直距离减去所述待测量炉体的半径的值;

15.所述l与所述d之间满足关系式:0.5d≤l≤5d。

16.本发明中,所述待测量炉体可为本领域常规的需要测量表面温度分布的炉体,可为气化炉。所述气化炉例如为多喷嘴水煤浆气化炉。

17.本发明中,所述待测量炉体的壁面的材质可为金属和/或混凝土,较佳地为金属。

18.本发明中,所述周向分布可为本领域常规理解的含义,一般是指围绕所述待测量炉体的外围的圆周方向,即所述筒体直段的外表面的水平圆周的方向。

19.本发明中,所述第二红外线热成像仪组中,设置的所述a层的层数较佳地为2个以上,更佳地为2~5个,例如3个或4个。

20.本发明中,所述第二红外线热成像仪组中,每一所述红外线热成像仪等间距放置。所述等间距放置一般是指,在每一层中,层与层之间等间距,每一层中每一所述红外线热成像仪等间距放置。

21.本发明中,所述b的个数较佳地为1个以上,例如2个或3个。

22.本发明中,所述第二红外线热成像仪组中,设置的所述红外线热成像仪的总个数为a乘以b的数值。

23.本发明中,本领域技术人员知晓,根据所述a或所述b的公式计算得到的数值为非整数,一般采用四舍五入的方式取整数。

24.本发明中,所述l与所述d之间较佳地满足关系式:d≤l≤3d,例如l=2d。

25.本发明中,本领域技术人员知晓,所述的l一般是指所述第二红外线热成像仪组中,每一所述红外线热成像仪与所述筒体直段之间的最短直线距离。

26.本发明中,所述拱顶的上方的红外热成像仪与所述拱顶最高点之间的距离较佳地为所述l。

27.本发明中,所述拱顶的上方,所述红外线热成像仪的个数可为1~3个,例如2个。

28.本发明中,所述拱顶的上方的位置一般考虑大曲面对测量精度的影响设置所述红外线热成像仪的位置。

29.例如,当所述拱顶的上方的所述红外线热成像仪的个数为1个时,所述拱顶的上方较佳地是指拱顶中心轴向所对应的上方。

30.例如,当所述拱顶的上方的所述红外线热成像仪的个数为2个时,所述红外线热成像仪较佳地均布于所述拱顶的上方。

31.本发明中,所述红外线热成像仪的视角可为本领域常规理解的含义,一般是指所述红外线热成像仪上传感器的表面与镜头中心的夹角。

32.本发明中,所述的视角a较佳地为20~84

°

,例如30

°

、50

°

或60

°

。所述的视角一般通过红外线热成像仪中镜头和传感器的距离实现改变。

33.本发明中,所述炉体表面温度的测量系统较佳地还包括数据处理模块、数据传输模块和数据成像模块,所述数据传输模块用于将所述数据处理模块所获得的所述待测量炉体的表面温度分布传输至所述数据成像模块。

34.其中,所述数据处理模块包括数据视场校正模块、红外辐射强度与温度数据转换模块,其用于校正所述炉体表面温度的测量系统测量得到的温度分布。较佳地,所述校正的方法为按分辨率和空间尺寸校正。

35.其中,所述数据传输模块较佳地为电缆。

36.其中,所述数据成像模块较佳地包括dsc系统。所述数据成像模块用于显示所述数据处理模块中获得的实时温度分布。

37.本发明通过在所述待测量炉体的拱顶的上方、筒体直段的周向分布特定个数和位置的红外线热成像仪,实现对投影视场区炉体表面温度分布的测量。本发明中,每一所述红外线热成像仪获得的面温度分布,按分辨率和空间尺寸进行校正,获得了待测量炉体表面整体的温度分布,矫正后的温度分布通过数据传输反馈给dcs系统,实时显示壁面温度分布。

38.本发明还提供了一种炉体的表面温度的测量方法,其采用所述炉体表面温度的测量系统进行测量。

39.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

40.本发明的积极进步效果在于:

41.本发明通过在炉体的拱顶的上方设置红外线热成像仪,同时在筒体直段的周向均布特定数量的红外线热成像仪,可准确获得炉体表面的整体温度分布,且装置结构简单,操作方便。

附图说明

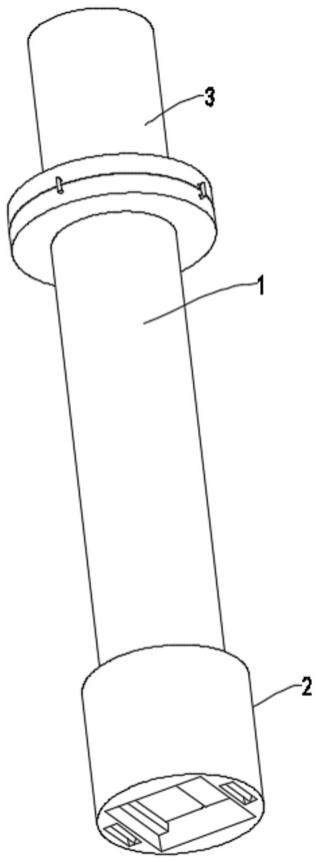

42.图1为实施例1中气化炉表面温度的测量系统的正视图。

43.图2为实施例1中气化炉表面温度的测量系统的俯视图。

44.图3为实施例1中气化炉表面温度的测量系统所测得的温度分布图。

45.附图标记:

46.1-待测量炉体;2-待测量炉体的壁面;3-红外线热成像仪;4-拱顶;5-筒体直段。

具体实施方式

47.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

48.实施例1

49.如图1所示,为本实施例中气化炉表面温度的测量系统的正视图。如图2所示,为本实施例中气化炉表面温度的测量系统的俯视图。

50.本实施例提供了一炉体表面温度的测量系统,其包括待测量炉体1和设置在待测量炉体1的外表面的红外线热成像仪组件。待测量炉体1为日处理1500吨煤的多喷嘴水煤浆气化炉,以水煤浆原料进行气化;气化压力6.5mpa,耐火衬里为耐火砖。

51.待测量炉体1包括拱顶4和筒体直段5,待测量炉体的壁面2材质为金属。其中,筒体直段的高度h为9m,筒体直段的外径d为3.4m,喷嘴上部直段高度为3m,下部高度为6m;气化温度为1300℃。以典型的神华烟煤为原料。

52.红外线热成像仪组件包括分布在设于拱顶的上方的第一红外线热成像仪组,和沿水平方向周向分布在筒体直段上的第二红外线热成像仪组;

53.第一红外线热成像仪组为在拱顶的正上方设置1个红外线热成像仪3;

54.第二红外线热成像仪组平行设置3层(3层是根据公式计算后,四舍五入得到),每一层有3个(根据计算后,四舍五入得到)红外线热成像仪3,共计10个红外线热成像仪。层与层之间层等间距设置,每一层中每个红外线热成像仪等间距设置,红外热成像仪的视角a=50

°

,第二红外线热成像仪组中,红外线热成像仪3距离待测量炉体的外表面的距离为l(l=d),l为红外线热成像仪与待测量炉体中心轴线之间的垂直距离减去待测量炉体的半径的值。红外线热成像仪选用382*288像素的相机,获得了120mm2分辨率上的温度分布,即实现了温度的准确测量。

55.如图3所示为采用上述气化炉表面温度的测量系统测得的实施例中气化炉的表面温度分布图。该温度分布是根据从红外线热成像仪得到的二维的温度等高线图,然后根据相机拍摄的现场坐标得到。根据图3可知,采用本发明实施例的方法实现了对气化炉表面的温度分布监控。图3中的左侧数据列为温度标尺,右侧为温度测量值的展示。

56.本实施例中的气化炉表面温度的测量系统还包括数据处理模块、数据传输模块和数据成像模块,数据传输模块用于将数据处理模块所获得的待测量炉体的表面温度分布传输至数据成像模块。数据处理模块用于校正温度测量系统得到的温度分布,其包括数据视场校正模块、红外辐射强度与温度数据转换模块。数据传输模块为电缆,数据成像模块包括dsc系统,其用于显示数据处理模块获得的实时温度分布。每一个红外线热成像仪获得的面温度分布,按分辨率和空间尺寸进行校正,获得了待测量炉体表面整体的温度分布,矫正后的温度分布通过数据传输反馈给dcs系统,实时显示壁面温度分布。

57.实施例2~5中气化炉的用煤量以及红外线热成像仪的设置位置和个数等参数如下表1所示,其中实施例4中,拱顶上方的2个红外线热成像仪依据大曲面测量原理均布于拱顶上方。实施例2~5中炉体表面温度的测量系统的其余设置同实施例1。

58.表1

[0059][0060][0061]

注:红外线热成像仪的总个数=层数*每一层的个数 拱顶个数

[0062]

通过表1的数据可知,本发明通过设置气化炉中筒体直段的高度和外径、红外线热成像仪与气化炉之间的距离设置、视角的度数以及l和d的关系,确定了气化炉外设置的红外线热成像仪的个数,进而对水煤浆气化炉表面的温度分布实现了准确的测量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。