1.本发明属于材料加工技术领域,涉及金属基碳化硅加工方法,尤其涉及一种光催化辅助电解铣磨加工金属基碳化硅方法。

背景技术:

2.金属基碳化硅复合材料,如碳化硅颗粒增强铝基复合材料(sicp/al)由于其优异的机械和物理性能,广泛应用于航空航天、汽车工业及电子工业等领域。但是sicp/al复合材料中sic陶瓷颗粒硬度高、脆性大、强度高等特点,采用传统的机械加工方法对其进行加工时,易产生切屑崩碎、工件崩边损伤、刀具磨损等现象。电火花加工和激光加工等热蚀除工艺中,工件易形成再铸层、微裂纹、热影响区等影响材料性能。

3.电解铣磨是利用电化学和机械磨削作用相结合去除材料的一种加工方法。通过电解反应可在工件表面形成一层柔软的钝化层,通过颗粒的切割作用去除,暴露出新的金属表面以进行持续的电解反应。电解铣磨的切削力比纯机械磨削小,机床主轴受力小,刀具的磨耗显著降低。goswami等人研究发现,与加工al2o3/al复合材料的传统磨削相比,ecg磨削力降低了约75

–

95%,且不会对工件造成热损伤或机械损伤。hackert等人探索了电解加工sic颗粒直径小于1μm、10%体积分数的sicp/al研究发现,在一定范围内,进给速度随着电流密度的增大而线性增加,在较高的电流密度下,表面粗糙度显著降低;电流密度增加超过10a/cm2时,粗糙度不再降低,原因是sic颗粒在nano3中性电解液中加工过程中无法被溶解。

4.由于sic颗粒是非导电性材料,传统的电解加工无法有效去除sic颗粒,无法通过阳极溶解去除,留下凸起或凹坑影响加工表面质量。sic颗粒高硬度,传统磨削加工刀具磨损严重,切削力较大。

技术实现要素:

5.本发明的目的在于针对上述现有技术存在的问题,提供一种光催化辅助电解铣磨加工金属基碳化硅方法。本发明提供的光催化辅助电解铣磨加工金属基碳化硅(sic

p

/al)的新方法,能够同步去除金属基体和sic颗粒,以获得局部加工区域的较高表面质量,在航空航天、光学精密仪器和电子封装等领域有较好的应用潜力。

6.本发明的目的是通过以下技术方案来实现的:

7.本发明提供了一种光催化辅助电解铣磨加工金属基碳化硅方法,所述方法包括如下步骤:

8.s1、制备磨料电解液:由nano3、h2o2与tio2磨粒混合的悬浊液组成;

9.s2、紫外光磨粒射流:抽取磨料电解液外冲到阴极磨具周围,同时使用紫外光照射磨料电解液;

10.s3、加电压:电源输出电压,阴极接磨具、阳极接金属基碳化硅工件;

11.s4、进给铣磨:通过控制进给速度和工件切深,获得加工后的表面。

12.作为本发明的一个实施方案,所述磨料电解液中nano3的质量分数为10~15%。

13.作为本发明的一个实施方案,所述磨料电解液中h2o2的体积分数为1~5%。

14.作为本发明的一个实施方案,所述磨料电解液中的tio2磨粒的含量为1~10g/l。

15.作为本发明的一个实施方案,加工过程中,加工过程中,磨料电解液处于搅拌条件下,使tio2磨粒在磨料电解液中分布均匀。

16.作为本发明的一个实施方案,所述搅拌是由磁力搅拌器提供的。

17.作为本发明的一个实施方案,所述磁力搅拌器的转速为200rpm~1000rpm。

18.作为本发明的一个实施方案,金属基碳化硅工件中sic体积分数为15%~65%。

19.作为本发明的一个实施方案,金属基碳化硅工件中sic增强颗粒尺寸为7~15μm。

20.作为本发明的一个实施方案,所述金属基碳化硅包括铝基碳化硅、铜基碳化硅、镁基碳化硅等。

21.作为本发明的一个实施方案,阴极磨具外径为0.2~2mm。

22.作为本发明的一个实施方案,步骤s2中,磨料电解液流量为50~1000ml/min。

23.作为本发明的一个实施方案,步骤s2中,紫外光的光照强度为1000~5000mw/cm2。光照强度过小,光催化反应效果不明显,光照强度过大,过氧化氢分解速度过快,不利于加工的持续进行。

24.作为本发明的一个实施方案,步骤s3中,所述电压的幅值为4~10v。

25.作为本发明的一个实施方案,步骤s3中,所述电压为直流电压或脉冲电压。所述脉冲电压的幅值为4~10v,脉宽1~1000μs,频率0.1~50khz。

26.作为本发明的一个实施方案,步骤s4中,进给速度为0.3~1.2mm/min,切深为0.2~5mm。

27.与现有技术相比,本发明具有如下有益效果:

28.(1)本发明的光催化辅助电解铣削加工方法具有同步去除铝基体和sic颗粒的能力,其中,磨具磨削作用破坏工件表面的钝化层加速铝基体阳极溶解,同时通过光催化反应与磨削反复交替去除sic增强颗粒。

29.(2)光催化反应与磨削作用反复交替去除sic机理为:tio2颗粒在紫外线照射下产生电子-空穴对,与h2o2通过光催化反应生成具有高氧化性的

·

oh,

·

oh与sic发生化学反应,生成远低于sic硬度的sio2反应层,磨削去除反应层,暴露出新的sic表面并不断与

·

oh发生化学反应,反复交替进行,实现对非导电材料sic颗粒的去除。

30.(3)通过观测加工后的微观表面,证实了凸起的非导电sic颗粒得到了有效去除,paecmg加工表面粗糙度值ra与ecmg相比,加工电压10v时从ra5.9μm降至ra3.8μm,加工电压4v时从ra2.2μm降至ra1.2μm,paecmg显著提高了sicp/al加工的定域性和表面质量。

附图说明

31.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

32.图1为复合材料sic

p

/al的光催化辅助电解铣磨加工机理示意图;其中,(a)为paecmg示意图,(b)为材料去除机理;

33.图2为paecmg实验装置示意图;

34.图3为不同电压下ecmg与paecmg加工的凹槽表面形貌对比;

35.图4为不同电压下ecmg与paecmg加工的凹槽入口处表面形貌对比;

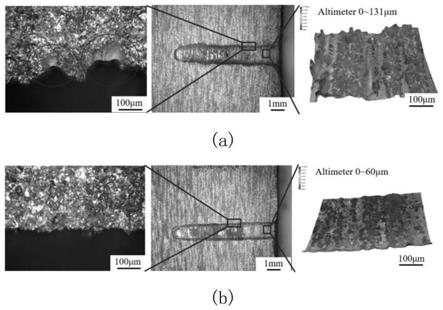

36.图5为加工电压8v下微观形貌对比图;其中,(a)为ecmg加工对应的微观形貌,(b)为paecmg加工ecmg加工对应的微观形貌;

37.图6为不同加工电压下的实验结果对比图;其中,(a)为凹槽宽度对比,(b)为表面粗糙度ra对比;

38.图7为ecmg与paecmg加工后工件表面示意图;其中,(a)为ecmg加工后工件表面示意图,(b)为paecmg加工后工件表面示意图;

39.图8为电压8v加工表面eds点扫分析原子质量百分比;其中,(a)为ecmg,(b)为paecmg;

40.图9为电压8v加工表面eds元素分布能谱图;其中,(a)为ecmg,(b)为paecmg;

41.图10为电压4v加工表面eds元素分布能谱图;其中,(a)为ecmg,(b)为paecmg;

42.附图标记说明:1计算机、2电源、3z轴平台、4旋转主轴、5磨具、6紫外灯、7聚焦透镜、8压力表、9阀、10泵、11电解液槽、12磁力搅拌器、13磨料电解液、14加工仓、15工件、16x轴平台、17y轴平台。

具体实施方式

43.下面结合实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干调整和改进。这些都属于本发明的保护范围。

44.实施例1

45.本实施例涉及一种光催化辅助电解铣磨加工铝基碳化硅方法;光催化辅助电解铣磨加工的加工原理如图1(a)所示,电解质溶液由nano3、h2o2、tio2颗粒共同组成,在磁力搅拌下形成均匀的悬浊液;该工艺通过电化学阳极溶解和磨具去除sic化学反应生成层共同作用实现材料的去除。paecmg的材料去除机理如图1(b)所示,tio2颗粒在紫外线照射下可以产生电子-空穴对,与h2o2反应生成具有高氧化性的羟基自由基

·

oh。通过光催化反应生成的

·

oh与sic发生化学反应,生成远低于sic硬度的sio2反应层,易被机械去除,反应过程如方程式(1)-(4)所示。在机械磨削作用下,磨具上的磨粒去除sio2反应层,从而暴露新的sic表面并不断与

·

oh发生化学反应,通过化学反应和磨削去除作用的反复交替,实现对非导电材料sic颗粒的去除。

46.tio2 hv

→

h e-ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

47.e- h2o2→

·

oh oh-ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

48.h h2o

→

h

·

oh

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

49.sic 4

·

oh o2→

sio2 co2 2h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

50.因此,光催化辅助电解铣磨加工sicp/al材料去除方式应包含如下过程:(1)磨具破坏工件表面的钝化层加速铝基体阳极溶解;(2)sic增强颗粒通过光催化反应与磨削机械作用反复交替去除。

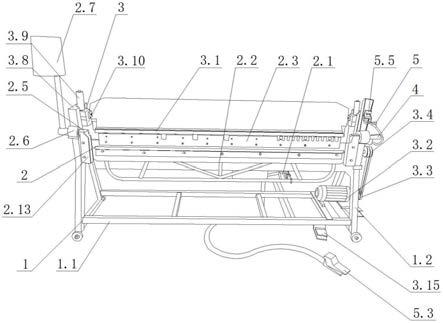

51.图2为paecmg实验装置示意图,包括计算机1、电源2、z轴平台3、旋转主轴4、磨具5、紫外灯6、聚焦透镜7、压力表8、阀9、泵10、电解液槽11、磁力搅拌器12、磨料电解液13、加工

仓14、工件15、x轴平台16、y轴平台17;泵10抽取电解液槽11(槽内设磁力搅拌器12)内的磨料电解液13外冲液到阴极磨具5周围;电源2的阴极接磨具5、阳极接工件15;加工仓14安装在y轴平台17上(y轴平台17下方为x轴平台16),sicp/al工件15固定在加工仓14上,实验中可在二维方向上移动,阴极磨具5装在z轴平台3上,可通过电感知调节极间间隙;计算机1控制x轴平台16、y轴平台17、z轴平台3的运动,旋转主轴4固定在z轴平台3上,控制其上下运动,紫外灯6固定在磨具5的侧面,使紫外光能照射到加工部位,聚焦透镜7固定在紫外灯6下面,使紫外光聚焦,阀9与泵10连接,控制电解液的通断,压力表与阀9连接,监测电解液压力的变化。

52.具体的光催化辅助电解铣磨加工铝基碳化硅方法,包括如下步骤:

53.(1)将质量分数10%的nano3、3%体积分数的h2o2与4g/l的tio2磨粒混合成悬浊液,磁力搅拌器一直工作使tio2磨粒在电解液中分布均匀,转速为500rpm,得到混合电解液,也称磨料电解液;

54.(2)计量泵抽取步骤(1)得到的混合电解液外冲液到阴极磨具周围,其中电解液流量为250ml/min,铝基碳化硅工件中sic体积分数为20%,阴极磨具外径为1.0mm,使用紫外灯照射电解质溶液,光照强度为1500mw/cm2;

55.(3)电源输出直流电压,阴极接磨具、阳极接工件,电压分别设定为4v、6v、8v和10v;

56.(4)通过控制进给速度和工件切深,获得加工后的表面,其中进给速度为0.6mm/min,切深为0.8mm。具体工作条件如下表:

57.表1实验条件

[0058][0059]

图3是4v~10v不同电压下ecmg(传统的电解铣磨加工,使用质量分数10%的nano3作为电解质工作液,无紫外光辐照,其他条件基本同本实施例)与paecmg加工的表面形貌对比,切入距离为9mm。由于实验过程中,采用的是外冲液的电解液供液方式,在加工过程中存在不充分电解区域。因此主要研究入口处加工的表面质量,如图4所示。可以看出,在6v~10v电压下,paecmg加工凹槽的表面比ecmg表面更亮,这表明paecmg加工sic

p

/al复合材料中能获得更好的加工表面质量。ecmg加工凹槽边缘处杂散腐蚀和paecmg相比较为明显,这是因为在paecmg加工过程中生成强氧化性物质

·

oh,加工表面易形成钝化层,在磨具磨削作用下破坏去除,因此paecmg材料去除区域集中在磨削作用处,而ecmg使用的电解质溶液

中只有nano3溶质,在磨削外围区域的材料会发生电化学溶解。如图5所示为加工电压8v下微观形貌的对比,由于sic颗粒为非导电材料,无法通过阳极溶解去除,ecmg加工后的微观表面有大量的sic颗粒凸起或脱落,凹槽边缘处存在由于磨削力导致材料脱落形成的缺陷,而paecmg加工后的微观表面较为平整,表明凸起的sic颗粒得到了有效的去除,即paecmg提高了sic

p

/al加工的定域性和表面质量。

[0060]

图6分别显示了不同电压下ecmg与paecmg加工凹槽宽度和表面粗糙度的实验结果对比,可以看出凹槽宽度随加工电压的升高而增大,如图6(a)所示,在电压8v后基本趋于稳定。由于在paecmg加工过程中生成的强氧化性

·

oh,铝基体表面生成致密钝化层,虽然有磨具磨削作用破坏去除,但在一定程度上也会降低电化学阳极溶解速率,paecmg材料去除率相比于ecmg会降低。如图6(b)所示,paecmg加工表面粗糙度值ra与ecmg相比,加工电压4v时,从ra2.2μm降至ra1.2μm,加工电压10v时从ra5.9μm降至ra3.8μm,表面粗糙度有较大的差别,这主要是因为传统的电解铣磨加工过程中,铝基体通过电化学阳极溶解去除,非导电sic颗粒无法直接去除形成凸起或者脱落形成微坑,导致加工表面粗糙值增大,受sic增强颗粒的数量和大小影响较大。而光催化辅助电解铣磨加工过程中,暴露在混合电解液中的sic颗粒表面与

·

oh发生化学反应生成硬度较低的sio2层被旋转的磨具上磨粒反复去除,以及生成的

·

oh进一步提升的电解液的钝化性,表面质量提升显著,加工后工件表面示意图如图7所示。

[0061]

使用eds点分析8v电压下ecmg与paecmg加工后sic颗粒表面的能谱测量结果如图8所示。加工后的试件依次使用乙醇和蒸馏水超声清洗,压缩惰性气体吹干,放入密封袋中,防止表面氧化、油污沾附等影响表面元素测量结果。可以看到,ecmg加工后sic颗粒表面的si元素、c元素和o元素的含量分别为56.46%、32.04%和6.67%,而paecmg加工后,sic颗粒表面的si元素的含量下降为47.28%,c元素的含量变化略微增大为26.44%,o元素的含量升高到22.79%,这说明paecmg加工后sic颗粒表面生成了氧化物。

[0062]

如图9所示,eds元素分布图,可以看出ecmg加工后c元素的分布跟随si元素的分布,o元素分布较为均匀;paecmg加工后o元素的分布明显和si元素的分布相同,说明sic生成了含si的氧化物,根据原子质量百分比的数值,推测该生成物是sio2。由此验证了化学反应方程式(1)-(4),通过光催化反应生成的

·

oh与sic发生化学反应,生成了低硬度的sio2反应层。

[0063]

如图10所示,是电压4v加工表面eds元素分布能谱图。电压较低为4v时,阳极工件表面的电化学溶解速度变慢,生成的钝化膜不易被电解击穿,电化学溶解作用只在表面凸起处进行,paecmg形成的钝化层致密不易破裂,因此能获得较低的表面粗糙度值。

[0064]

综上所述,本发明解决了sic颗粒是非导电性材料,传统的电解加工无法有效去除sic颗粒,留下凸起或凹坑影响加工表面质量;sic颗粒高硬度,传统磨削加工刀具磨损严重,切削力较大等问题;通过光催化辅助电解铣磨加工金属基碳化硅(sicp/al)材料,磨具破坏工件表面的钝化层加速铝基体阳极溶解,sic增强颗粒通过光催化反应与磨削机械作用反复交替去除,能够同步去除金属铝基体和sic颗粒,以获得局部加工区域的较高表面质量;在航空航天、光学精密仪器和电子封装等领域有较好的应用潜力。

[0065]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影

响本发明的实质内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。