1.本技术涉及气缸垫生产技术领域,尤其是涉及一种高强度气缸垫。

背景技术:

2.气缸垫是机体顶面与气缸盖底面之间的密封件,其作用是保持气缸密封不漏气、保持由机体流向气缸盖的冷却液和机油不泄露。

3.参照图1和图2,相关行业中,一种气缸垫,包括主体100,主体100上开设有相应油道孔200;油道孔200的内壁边缘设置有油封300;主体100上对应油道孔200的位置设置有用于支撑油封300的金属骨架环400,金属骨架环400位于相应油道孔200内;金属骨架环400长度方向的两侧均设置有连接片500,任一连接片500末端均成型有两个卡接耳600;主体100上贯穿自身厚度方向开设有通孔700,通孔700与卡接耳600一一对应,且卡接耳600贯穿通孔700并与主体100侧壁卡接配合;安装金属骨架环400时,工作人员首先将相应卡接耳600末端贯穿对应通孔700,再将卡接耳600末端弯折并抵紧在主体100背离连接片500一侧的侧壁上,以此完成油封300在油道孔200处的安装。

4.针对上述中的相关技术,发明人认为,对于开设有较多油孔的气缸垫,使用人工将卡接耳末端逐个贯穿相应通孔并折弯的方式实现油封在主体油孔处的安装,操作较为不便,存在待改进之处。

技术实现要素:

5.为了提升将油封安装在主体上的便捷性,本技术提供一种高强度气缸垫。

6.本技术提供的一种高强度气缸垫,采用如下的技术方案:

7.一种高强度气缸垫,包括气缸垫本体,所述气缸垫本体上贯穿自身厚度方向开设有多个油孔,所述气缸垫本体上位于任一所述油孔内的位置均设置有油封;所述气缸垫本体包括呈平行设置第一基底层和第二基底层,所述第一基底层和第二基底层之间固定铺设有用于支撑油封的承载层,所述承载层上对应油孔的位置均开设有让位孔,且所述让位孔位于油孔内部;所述油封固定于承载层上位于油孔内的位置,且所述油封抵接油孔内壁设置。

8.通过采用上述技术方案,实际生产气缸垫时,工作人员首先将承载层铺设于第一基底层上,并使油封对准相应油孔设置;然后,再将第二基底层扣合于承载层背离第一基底层的一侧,并固定第一基底层、承载层与第二基底层,以此实现油封在油孔处的设置;以此代替人工将卡接耳末端逐个贯穿相应通孔并折弯的方式,将油封安装在油孔处,安装操作简单,便于工作人员操作,从而有效提升气缸垫生产效率;同时,承载层的设置,增加气缸垫本体的厚度,有助于提升该气缸垫的屈服强度。

9.优选的,所述第一基底层与所述第二基底层均为铁板层,所述第一基底层厚度方向背离第二基底层的一侧固定铺设有第一石墨复合板层,所述第二基底层厚度方向背离第一基底层的一侧固定铺设有第二石墨复合板层。

10.通过采用上述技术方案,第一石墨复合板层和第二石墨复合板层用于提升气缸垫的压缩回弹性,该气缸垫安装于气缸盖与气缸体之间后,气缸盖端壁与气缸体端壁分别抵紧气缸垫本体厚度方向两侧;第一石墨复合板层、第二石墨复合板层受压后存在回弹趋势,使第一石墨复合板层、第二石墨复合板层分别抵紧气缸盖端壁与气缸体端壁,进而有效提升气缸垫对气缸的密封性。

11.优选的,所述承载层为不锈钢层。

12.通过采用上述技术方案,使用不锈钢层作为承载层,有助于减少机油等对承载层的侵蚀作用,有助于延长承载层的使用寿命,从而保证油封设置在油孔处的稳定性。

13.优选的,所述承载层厚度方向的两侧均成型有定位圈,任一所述定位圈均位于油孔内,任一所述定位圈靠近气缸垫的侧壁均与相应油孔内壁抵接。

14.通过采用上述技术方案,加工气缸垫时,工作人员将承载层放置于第一基底层与第二基底层之间,并使相应定位圈抵接相应油孔内壁,以此实现承载层在第一基底层与第二基底层之间的定位,便于工作人员对承载层进行快速安装,有效提升气缸垫生产效率。

15.优选的,所述定位圈与所述承载层为一体成型。

16.通过采用上述技术方案,将定位圈与承载层一体成型,有助于增加定位圈与承载层整体的连接强度,保证定位圈对承载层在第一基底层与第二基底层之间的稳定定位;同时,有助于简化气缸垫加工工艺,节省材料,进而节省企业生产成本。

17.优选的,所述第一基底层与第二基底层上均成型有冲刺片,所述冲刺片分别位于第一基底层与第二基底层相互背离的侧面,所述第一基底层上的冲刺片嵌入第一石墨复合板层内并与第一石墨复合板层固定连接;所述第二基底层上的冲刺片嵌入第二石墨复合板层内并与第二石墨复合板层固定连接。

18.通过采用上述技术方案,生产该气缸垫时,工作人员首先将第一基底层与第二基底层成型冲刺片的一侧朝上设置;之后,再将第一石墨复合板层铺设于第一基底层上侧,将第二石墨复合板层铺设于第二基底层上侧;随后,使用辊压设备在第一石墨复合板层、第二石墨复合板层上侧辊压,使相应冲刺片分别嵌入第一基底层与第二基底层内,以此完成第一基底层与第一石墨复合板层、第二基底层与第二石墨复合板层的固定连接;连接结构简单,便于工作人员操作。

19.优选的,所述气缸垫本体上贯穿自身厚度方向开设有多个燃烧室孔,所述气缸垫本体上对应任一燃烧室孔的位置均固定包覆有护圈。

20.通过采用上述技术方案,借助护圈对气缸垫上位于燃烧室孔处的第一石墨复合板层、第一基底层、第二基底层、第一石墨复合板层与第二石墨复合板层进行罩设,增强第一石墨复合板层、第一基底层、第二基底层和第二石墨复合板层之间的连接强度,减少燃烧室内高温高压气体对第一石墨复合板层、第一基底层、第二基底层和第二石墨复合板层的侵蚀作用,有效延长气缸垫本体的使用寿命。

21.优选的,所述气缸垫本体上配合冷却水道开设有多个水孔,任一所述水孔均贯穿气缸垫本体厚度方向设置,且多个所述水孔的形状、大小各不相同。

22.通过采用上述技术方案,通过控制水孔的形状、大小控制水孔处冷却水的通行量,进而控制相应水孔附近区域的温度,方便实现对气缸内相应位置的温度控制。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.通过在第一基底层与第二基底层之间铺设承载层,有效提升油封安装在油孔处的便捷性;并且,与相关技术相比,虽然生产气缸垫用的材料成本提高,但由于气缸垫生产更加便捷,降低了人力成本,因此成本总体并未增加;同时,借助增设承载层,增加气缸垫本体的厚度,有效提升该气缸垫的屈服强度、提升气缸垫成品质量;

25.借助定位圈实现承载层在第一基底层与第二基底层之间的定位,有助于提升工作人员将承载层安装在第一基底层与第二基底层之间的便捷性;同时,油封安装在定位圈背离油孔内壁的一侧,便于油封在承载层上的准确定位;

26.利用不同形状、大小的水孔,实现对气缸内相应位置温度的调控,结构简单,便于制造,有助于节省企业生产成本。

附图说明

27.图1是主要体现相关技术中气缸垫整体结构的轴测示意图。

28.图2是图1中a部分的放大图,主要体现金属骨架环与主体的连接结构。

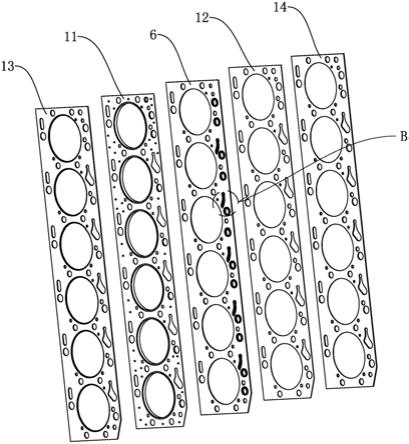

29.图3是本技术实施例主要体现高强度气缸垫整体结构的轴测示意图。

30.图4是本技术实施例主要体现高强度气缸垫层结构的爆炸图。

31.图5是图4中b部分的放大图,主要体现定位圈的成型位置。

32.图6是本技术实施例主要体现高强度气缸垫层结构的剖切示意图。

33.附图标记:1、气缸垫本体;11、第一基底层;111、冲刺片;12、第二基底层;13、第一石墨复合板层;14、第二石墨复合板层;2、燃烧室孔;3、油孔;4、水孔;5、定位孔;6、承载层;61、让位孔;62、定位圈;7、护圈;71、抵接环;72、夹紧片;8、铁环;100、主体;200、油道孔;300、油封;400、金属骨架环;500、连接片;600、卡接耳;700、通孔。

具体实施方式

34.以下结合附图3-6,对本技术作进一步详细说明。

35.本技术实施例公开一种高强度气缸垫。

36.参照图3,一种高强度气缸垫,包括气缸垫本体1,气缸垫本体1上贯穿自身厚度方向开设有燃烧室孔2、油孔3、水孔4以及定位孔5;燃烧室孔2、油孔3、水孔4以及定位孔5在气缸垫本体1上沿气缸垫本体1长度方向均间隔设置有多个;其中,多个燃烧室孔2呈均匀间隔设置,多个水孔4的形状、大小各异。

37.具体而言,参照图4,气缸垫本体1包括第一基底层11和第二基底层12,第一基底层11和第二基底层12呈平行设置;并且,本技术的此实施例中,第一基底层11和第二基底层12均为铁板层;同时,第一基底层11厚度方向背离第二基底层12的一侧设置有第一石墨复合板层13,第二基底层12厚度方向背离第一基底层11的一侧设置有第二石墨复合板层14。第一石墨复合板层13、第二石墨复合板层14用于为气缸垫本体1提供良好的压缩回弹性及耐腐蚀性,并提升气缸垫本体1的结构强度,从而保证气缸垫本体1对气缸的密封效果,延长气缸垫本体1的使用寿命。

38.同时,参照图4和图5,气缸垫本体1上对应任一油孔3的位置均固定有油封300;为便于对油封300进行安装,第一基底层11与第二基底层12之间固定铺设有用于支撑油封300的承载层6;本技术的此实施例中,承载层6设置为不锈钢层;承载层6上对应油孔3的位置均

开设有让位孔61,且任一让位孔61均位于油孔3内部,油封300经固定连接于承载层6位于油孔3内的位置,且油封300在承载层6厚度方向的两侧均设置有一个。承载层6的铺设,一方面方便将油封300安装在油孔3处;同时,增加气缸垫的厚度,有效提升气缸垫的结构强度。

39.为方便承载层6在第一基底层11和第二基底层12之间定位,承载层6厚度方向的两侧分别经冲压形成有定位圈62,且任一定位圈62均位于承载层6位于油孔3内的位置;任一定位圈62均围绕油封300设置,且任一定位圈62靠近油孔3的外圆面均与对应油孔3内壁抵接。

40.加工气缸垫时,工作人员将承载层6置于第一基底层11与第二基底层12之间后,推动承载层6,直至承载层6上任一定位圈62均嵌入对应油孔3内,且任一定位圈62外圆面均与对应油孔3内壁抵接。

41.参照图6,第一基底层11与第二基底层12相互靠近的一侧均涂覆有胶水,承载层6放置于第一基底层11与第二基底层12之间后,与第一基底层11、第二基底层12通过胶水粘贴固定;同时,为增加第一石墨复合板层13安装至第一基底层11上、第二石墨复合板层14安装至第二基底层12上的便捷性,第一基底层11与第二基底层12相互背离的一侧均成型有冲刺片111,第一基底层11自第一石墨复合板层13一侧向第二基底层12一侧冲刺并形成有冲刺片11;同样的,第二基底层12上自第一基底层11一侧向第二石墨复合板层14一侧冲刺形成冲刺片11,冲刺片11在对应第一基底层11与第二基底层12上均分布有多个;加工气缸垫时,第一基底层11上的冲刺片111刺入第一石墨复合板层13内并固定连接第一基底层11与第一石墨复合板层13;第二基底层12上的冲刺片111刺入第二石墨复合板层14内并固定连接第二基底层12与第二石墨复合板层14。

42.同时,气缸垫本体1上位于任一燃烧室孔2内壁处均固定包覆有护圈7,本技术的此实施例中,护圈7采用不锈钢材质;任一护圈7均包括抵接环71与夹紧片72,夹紧片72在抵接环71轴向的两端均一体成型有一个,且任一夹紧片72均沿抵接环71径向向抵接环71外延伸;加工气缸垫时,抵接环71沿自身轴向嵌入燃烧室孔2内并抵紧燃烧室孔2内壁,且抵接环71轴向两端的夹紧片72分别夹紧第一石墨复合板层13和第二石墨复合板层14相互背离的侧壁;为保证气缸垫对气缸的密封性,任一护圈7的两个夹紧片72均嵌入相应第一石墨复合板层13与第二石墨复合板层14内,且两个夹紧片72相互背离的侧面均与对应第一石墨复合板层13、第二石墨复合板层14相互背离的侧面平齐。

43.另外,为减少活塞杆在燃烧室孔2内做往复直线运动时抵损燃烧室孔2侧壁的情况发生,油孔3侧壁上通常设置有铁环8,铁环8固定嵌设于气缸垫本体1朝向活塞杆进给方向的一侧,即铁环8嵌设于第一石墨复合板层13或第二石墨复合板层14内;铁环8位于抵接环71与夹紧片72之间,夹紧片72抵紧铁环8背离第一铁质层11的一端,铁环8内壁抵紧抵接环71外壁设置,且铁环8背离夹紧片72的一端抵紧第一石墨复合板层13或第二石墨复合板层14设置。

44.本技术实施例一种高强度气缸垫的实施原理为:加工该气缸垫时,首先将第一基底层11与第二基底层12上相应的冲刺片分别111嵌入对应第一石墨复合板层13、第二石墨复合板层14内,以此实现第一基底层11与第一石墨复合板层13的固定连接、第二基底层12与第二石墨复合板层14的固定连接;之后,再将第一基底层11背离第一石墨复合板层13的一侧、第二基底层12背离第二石墨复合板层14的一侧朝上设置,并在第一基底层11上侧、第

二基底层12上侧涂覆胶水;然后,将承载层6铺设于第一基底层11或第二基底层12上侧,并使定位圈62嵌入相应油孔3内;随后,将第二基底层12或第一基底层11扣合至承载层6上侧,以此实现油封300在油封300处的固定。

45.进一步的,将铁环8嵌设于第一石墨复合板层13或第二石墨复合板层14内,并将护圈7固定包覆于相应燃烧室孔2内壁上,以此完成对气缸垫的加工。采用此种方式,有效提升工作人员将油封300安装在气缸垫本体1上的便捷性,提升气缸垫的生产效率;同时,由于承载层6的铺设,一定程度上增加该气缸垫的屈服强度,延长该气缸垫的使用寿命。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。