1.本发明是关于一种用于由含棉纺织物生产糖的方法。

背景技术:

2.生物质是生物衍生的原料,通常用以制造糖或其他附加值产品,此类糖或其他附加值产品继而可用于许多化学或物理过程。通常,生物质必须首先经预处理以打开围绕纤维素的保护壳,使得酶可穿透生物质且开始水解纤维素或淀粉链。现有生产来自诸如谷物、草源或木材的纤维素及淀粉乙醇的产业。此等生物质源需要土地来生长,且所获得的糖量比棉纺织物低得多。另外,此类源(或原料)通常需要苛刻预处理以从这些源获得糖。使用此类苛刻预处理又需要漂洗且中和原料。

3.因为棉(植株、茎、纤维等)需要强劲的预处理,所以棉尚未被真正视为高价值生物质原料。另外,棉通常具有较高结晶度,其使生物转化甚至更具挑战性。然而,呈纺织物形式的棉为90 %纯纤维素且之后为已经加工的葡萄糖,且若在消费品寿命结束时,则基本上是免费的生物加工原料。若利用寿命结束的棉服装替代生长的生物质用作原料,则除经济效益外也获得环境效益,只要方法的成本不过高即可。

4.纺织物棉或再循环纺织物棉定义为所收集的原材料(使用寿命结束时的衣物、来自服装行业的织物边角料、粉尘等),其为废料且棉组分在性质上由超过90%纤维素(其可转化成糖)构成。

5.纺织物棉用于生产乙醇的用途根据出版物《利用棉基废纺织物生产乙醇(ethanol production from cotton-based waste textiles)》(jeihanipour及taherzadeh mj,生物资源技术,第100卷,第2期,2008年8月23日在线出版)得知。然而,所描述的方法(其提供特定化学预处理阶段)就产量而言不令人满意且需要使用浓缩产品,其使得该方法不太经济且难以以工业规模生产。另外,jeihanipour的方法发现向棉废料施加的碱预处理比酸预处理更有效。最后,尽管在低温(-20℃至0℃)下施加碱预处理提高水解效率,但在生产设施中提供便利可能不切实际。

6.类似地,已建议使用浓缩n-甲基吗啉-n-氧化物(nmmo)作为溶剂以便对棉纺织物废料织物进行预处理,以破坏高度结晶纤维素聚合网。尽管已发现nmmo预处理有效,但采用该预处理因nmmo费用及所需大量方法步骤而成本高昂。

7.传统上,来自纤维素的糖的成本高,因此开发及商业化缓慢。对于由棉纺织物生产糖,已建议使用外来溶剂、高含量酸或低温下的高含量苛性碱。然而,此等建议并非现实解决方案,此是由于中和高含量酸或苛性碱所需的成本及额外材料,回收及再循环溶剂以及溶剂成本,及对于苛性碱,维持接近于冻结的温度。除中和酸或苛性碱外,经中和的组分需要进一步经漂洗。

8.因此需要用于由棉纺织物废料生产适用于生产乙醇或其他附加值产品的糖的成本较低、较不苛刻的方法。

技术实现要素:

9.已发现来自织物的棉纺织物废料是用于生产作为可再生燃料源的生物乙醇的有前景的生物质。根据本发明,棉纺织物,诸如就寿命结束的棉纺织物而言的“垃圾”原料,可用于生产糖,而不需用于其他生物质,诸如谷物、草源或木材的相同类型的苛刻预处理。众所周知,棉具有较高结晶度[与此类其他生物质相比],其使得获得极高产糖量具有挑战性。然而,尽管具有较高结晶度,但呈棉纺织物形式的棉仍可用于获得高产糖量。

[0010]

本发明人发现一种用于由棉纺织物废料织物生产糖的方法。用于由棉纺织物废料织物生产糖的方法以弱酸预处理步骤开始,以使纤维素结构膨胀且允许酶可接近,接着进行纤维素的酶降解或水解(醣化)以生产糖(例如,葡萄糖)。不进行苛刻预处理。实际上,含棉纺织物经弱酸预处理,该弱酸转变成水解酶缓冲剂——其中缓冲ph帮助维持酶的功效。另外,不需要漂洗或中和或回收或复原强酸或碱或溶剂。

[0011]

根据本发明,用于由含棉纺织物生产糖的方法包括:

[0012]

a.可选地对该含棉纺织物进行机械预处理;

[0013]

b.在高温下用酸预处理对该含棉纺织物进行预处理以形成棉浆料;

[0014]

c.使来自(b)的该棉浆料冷却;

[0015]

d.向来自(c)的该浆料中添加碱;

[0016]

e.向该棉浆料中添加至少一种额外酸以原位形成缓冲液;

[0017]

f.向经缓冲的棉浆料中添加至少一种水解酶以起始该浆料的酶水解;和

[0018]

g.可选地对来自(f)的该浆料进行过滤以将水解物与棉残渣分离。

附图说明

[0019]

图1显示基于棉残渣分析方法对32种棉纺织物废料样品中的各者测定的水解效率。100%棉聚酯样品以黑色轮廓/无填充柱显示,棉/聚酯混纺样品以带水平条纹的柱显示,棉/黏胶纤维/耐纶混纺样品以棋盘格柱显示,且内容未鉴别的样品以带对角朝上条纹的柱显示。

[0020]

图2显示基于hplc分析方法对32种棉纺织物废料样品中的各者测定的效率。100%棉聚酯样品以黑色轮廓/无填充柱显示,棉/聚酯混纺样品以带水平条纹的柱显示,棉/黏胶纤维/耐纶混纺样品以棋盘格柱显示,内容未鉴别的样品以带对角朝上条纹的柱显示,且100%聚酯样品以黑色填充柱显示。

[0021]

图3显示基于cube分析方法对32种棉纺织物废料样品中的各者测定的水解效率。100%棉聚酯样品以黑色轮廓/无填充柱显示,棉/聚酯混纺样品以带水平条纹的柱显示,棉/黏胶纤维/耐纶混纺样品以棋盘格柱显示,内容未鉴别的样品以带对角朝上条纹的柱显示,且100%聚酯样品以黑色填充柱显示。

[0022]

图4显示经水解的100%棉废料样品的阶段,以其初始服装形式开始。

[0023]

图5显示经水解的100%棉t恤的水解效率(所有方法)。

具体实施方式

[0024]

本发明的方法由含棉纺织物获得高产糖量,而不需要苛刻预处理、中和或漂洗步骤。

[0025]

根据本发明,用于由含棉纺织物生产糖的方法包括以下、基本上由以下组成或由以下组成:

[0026]

a.可选地对该含棉纺织物进行机械预处理,其中机械预处理包括以下、基本上由以下组成或由以下组成:将该含棉纺织物分解;

[0027]

b.在高温下用酸预处理对该含棉纺织物进行预处理以形成棉浆料;

[0028]

c.使来自(b)的该棉浆料冷却;

[0029]

d.向来自(c)的该浆料中添加至少一种碱;

[0030]

e.向该棉浆料中添加至少一种额外酸以原位形成缓冲液;

[0031]

f.向经缓冲的棉浆料中添加至少一种水解酶以起始该浆料的酶水解;和

[0032]

g.可选地对来自(f)的该浆料进行过滤以将水解物与棉残渣分离。

[0033]

在第一实施例中,用于由含棉纺织物生产糖的方法包括以下、基本上由以下组成或由以下组成:

[0034]

a.可选地对该含棉纺织物进行机械预处理,其中机械预处理包括以下、基本上由以下组成或由以下组成:将该含棉纺织物分解;

[0035]

b.在高温下用酸预处理对该含棉纺织物进行预处理以形成棉浆料;

[0036]

c.使来自(b)的该棉浆料冷却;

[0037]

d.向来自(c)的该浆料中添加至少一种碱;

[0038]

e.向来自(d)的该浆料中添加至少一种额外酸以原位形成缓冲液;

[0039]

f.向来自(e)的经缓冲的浆料中添加至少一种水解酶以起始该浆料的酶水解;和

[0040]

g.对来自(f)的该浆料进行过滤以将水解物与残余棉粉分离;和

[0041]

h.使来自(g)的该水解物酦酵以形成乙醇,

[0042]

或

[0043]

g'.使来自(f)的该浆料酦酵以形成乙醇。

[0044]

在一实施例中,含棉纺织物包括棉及棉混纺服装,包含但不限于棉-聚酯混纺服装。

[0045]

在一实施例中,步骤(a)包括以下、基本上由以下组成或由以下组成:机械预处理,其包括以下、基本上由以下组成或由以下组成:通过常规方法,诸如但不限于研磨、撕碎、切割、切短或扯松(garneting)将含棉纺织物分解。机械预处理有效地将纺织物以物理方式分解成较小组分和/或增加纺织物组分的表面积和/或降低纺织物的结晶度,帮助后续水解。在一实施例中,机械预处理包括将含棉纺织物研磨成粉末,其中粉末的平均粒度在约0.10mm与约2.0mm之间。在另一实施例中,粉末的平均粒度在约0.15mm与约1.60mm之间。在另一实施例中,粉末的平均粒度在约0.20mm与约1.5mm之间。在另一实施例中,粉末的平均粒度小于约2.0mm。在另一实施例中,粉末的平均粒度小于约1.70mm。

[0046]

本发明的方法也可用于已经机械预处理的含棉纺织物。在一实施例中,本发明的方法可用于例如已经研磨、撕碎、切割、切短或扯松的含棉纺织物。在一实施例中,本发明的方法可用于已呈粉末形式的含棉纺织物。在一实施例中,用于由经机械预处理的含棉纺织物生产糖的方法包括以下、基本上由以下组成或由以下组成:

[0047]

b.在高温下用酸预处理对该经机械预处理的含棉纺织物进行预处理以形成棉浆料,

[0048]

c.使来自(b)的该棉浆料冷却,

[0049]

d.向来自(c)的该浆料中添加至少一种碱,

[0050]

e.向来自(d)的该浆料中添加至少一种额外酸以原位形成缓冲液,

[0051]

f.向来自(e)的经缓冲的浆料中添加至少一种水解酶以起始该浆料的酶水解,和

[0052]

g.对来自(d)的该浆料进行过滤以将水解物与残余棉粉分离,

[0053]

h.使来自(e)的该残余棉粉酦酵以形成乙醇,

[0054]

或

[0055]

g'.使来自(e)的该浆料酦酵以形成乙醇。

[0056]

在一实施例中,若本发明的方法用于已呈粉末形式的含棉纺织物,则含棉纺织物粉末的平均粒度可在约0.10mm与约2.0mm之间。在另一实施例中,粉末的平均粒度在约0.15mm与约1.60mm之间。在另一实施例中,粉末的平均粒度在约0.20mm与约1.5mm之间。在另一实施例中,粉末的平均粒度小于约2.0mm。在另一实施例中,粉末的平均粒度小于约1.70mm。

[0057]

在一实施例中,步骤(b)包括以下、基本上由以下组成或由以下组成:在高温下用酸预处理对含棉纺织物(或若步骤(a)被执行,则为经机械预处理的含棉纺织物)进行预处理以形成棉浆料。在一实施例中,酸预处理包括至少一种酸。在一实施例中,至少一种酸包括以下、基本上由以下组成或由以下组成:弱酸。弱酸的示例包含但不限于磷酸、柠檬酸、亚硝酸、乳酸、苯甲酸、乙酸及碳酸。在一实施例中,与强酸形成对比,弱酸为已知在水中不完全解离的酸。在另一实施例中,酸预处理中所使用的至少一种酸包括以下、基本上由以下组成或由以下组成:磷酸。

[0058]

在一实施例中,步骤(b)中至少一种酸的浓度在约0.01m与约0.5m之间,可选地在约0.10m与约0.25m之间,可选地在约0.15m与约0.20m之间。

[0059]

在一实施例中,在步骤(b)中,将至少一种酸以在约2:1至约12:1范围内,可选地在约4:1至约10:1范围内,可选地在约6:1下的浴比(liquor ratio)添加至粉末中。

[0060]

在一实施例中,步骤(b)不包括添加碱,即,在对含棉纺织物进行预处理的过程中不使用碱。在一实施例中,步骤(b)不包括需要以下的预处理:因使用强酸或碱而进行中和、回收任何溶剂或预处理助剂或因需要在水解和/或酦酵之前移除组分的预处理而必要的漂洗步骤。

[0061]

在一实施例中,步骤(b)中的高温在约240℉至约410℉范围内,可选地在约250℉至约280℉范围内,可选地在约260℉至约270℉范围内,可选地在约265℉。步骤(b)中的加热时间在约0.5小时至约5小时范围内,可选地约1小时至约3小时,可选地约2小时。可可选地将搅拌器添加至浆料中以增强浆料的内混。归因于酸预处理,所得浆料的黏度降低很多。

[0062]

在一实施例中,步骤(c)包括以下、基本上由以下组成或由以下组成:使浆料冷却至在约120℉至约160℉范围内,可选地在约130℉至约150℉范围内,可选地在约140℉下的温度。

[0063]

在一实施例中,步骤(d)包括以下、基本上由以下组成或由以下组成:向来自(c)的浆料中添加至少一种碱及可选地搅拌浆料。在一实施例中,至少一种碱包括以下、基本上由以下组成或由以下组成:强碱。强碱的示例包含但不限于氢氧化钾、氢氧化钠、氢氧化钡、氢氧化铯、氢氧化锶、氢氧化锂及氢氧化铷。在另一实施例中,步骤(d)中所使用的至少一种强

碱包括以下、基本上由以下组成或由以下组成:氢氧化钠。在一实施例中,氢氧化钠的浓度在约0.01m至约0.5m范围内。在一实施例中,氢氧化钠的浓度足以有效地中和先前添加的酸。在一实施例中,氢氧化钠的存在中和磷酸,原位形成磷酸钠。随后可选地搅拌浆料,可选地在1与120分钟之间,且在约120℉至约160℉范围内,可选地在约130℉至约150℉范围内,可选地在约140℉下的温度下进行。

[0064]

在一实施例中,步骤(e)包括以下、基本上由以下组成或由以下组成:向来自步骤(d)的棉浆料中添加至少一种额外酸以原位形成缓冲液及可选地搅拌浆料。在一实施例中,步骤(e)中所使用的至少一种额外酸包括以下、基本上由以下组成或由以下组成:弱酸。弱酸的示例包含但不限于磷酸、柠檬酸、亚硝酸、乳酸、苯甲酸、乙酸及碳酸。在一实施例中,弱酸在水中不完全解离。在另一实施例中,步骤(e)中所使用的至少一种额外酸包括以下、基本上由以下组成或由以下组成:柠檬酸。在一实施例中,来自步骤(e)的柠檬酸与来自步骤(d)的磷酸钠形成缓冲液。柠檬酸及磷酸钠缓冲液被称为麦克伊文缓冲液(mcilvaine buffer)。

[0065]

在一实施例中,步骤(f)中至少一种酸的浓度在约0.001m与约1.0m之间,可选地在约0.010m与约0.1m之间,可选地在约0.025m与约0.050m之间。

[0066]

在一实施例中,步骤(f)包括以下、基本上由以下组成或由以下组成:向来自(e)的经缓冲的棉浆料中添加至少一种水解酶以起始浆料的酶水解,及可选地搅拌浆料。酶水解利用纤维素酶与β-葡萄糖苷酶的混合液(cocktail)组合进行。水解酶的示例包含但不限于ctec3(novozymes的cellic ctec3)、novozyme 188、cellulcast 1.5l、spezyme-cp、纤维素酶(例如,纤维素酶ap3)及β-葡萄糖苷酶。在一实施例中,添加水解混合液后,水解进行约24小时与约120小时之间,可选地约48小时与80小时之间,可选地约72小时。浆料可选地经搅拌。水解期间的温度在约80℉至约140℉范围内,可选地在约110℉至约130℉范围内,可选地在约120℉下。在另一实施例中,水解期间的温度可为约86℉,在该温度附近醣化及酦酵可同时进行。

[0067]

在一实施例中,步骤(g)包括以下、基本上由以下组成或由以下组成:对来自(f)的浆料进行过滤以将水解物与棉残渣分离。此过滤可通过本领域技术人员已知的任何常规手段,例如u.s.9,540,665中所描述的手段进行,该专利以引用的方式并入本文中。随后将棉残渣例如在烘箱中干燥,且在干燥后称量。在一实施例中,棉残渣在烘箱中在约120℉至约180℉范围内,可选地在约140℉至约170℉范围内,可选地在约158℉下干燥。干燥时间可可选地为至少约2小时,可选地在约4小时至约48小时范围内,可选地在约10小时至约24小时范围内,可选地至少约16小时。

[0068]

在一实施例中,若过滤步骤(g)存在,则步骤(h)进一步包括使来自(g)的水解物酦酵且醣化以形成乙醇。替代地,若过滤步骤(g)不存在,则步骤(g')包括使来自(f)的浆料酦酵且醣化以形成乙醇。

[0069]

在另一实施例中,当步骤(h)或(g')包括使来自(g)的水解物酦酵且醣化时,或当步骤(g')包括使来自(f)的浆料酦酵且醣化时,步骤(f)可进一步包括将水解酶与酵母菌组合。

[0070]

在干燥后,可计算转化率(或水解效率)。举例而言,在干燥后,可在时间=0分钟及时间≥15分钟时称量棉残渣。随后基于所添加的棉的量及时间≥15分钟时残渣的重量计算

转化率。在一实施例中,hplc及cube为可用于量测溶液的葡萄糖浓度以计算水解效率的分析方法。

[0071]

在一实施例中,水解效率为至少约10%、至少约20%、至少约30%、至少约40%、至少约50%、至少约51%、至少约52%、至少约53%、至少约54%、至少约55%、至少约56%、至少约57%、至少约58%、至少约59%、至少约60%、至少约61%、至少约62%、至少约63%、至少约64%、至少约65%、至少约66%、至少约67%、至少约68%、至少约69%、至少约70%、至少约71%、至少约72%、至少约73%、至少约74%、至少约75%、至少约76%、至少约77%、至少约78%、至少约79%或至少约80%。水解效率可以本领域技术人员已知的方式测定。示例性分析方法包含棉残渣、hplc及cube。在一实施例中,使用cube方法测定水解效率。

[0072]

在一实施例中,用于由含棉纺织物生产糖的方法不包括需要以下的预处理:因使用强酸或碱而进行中和、回收任何溶剂或预处理助剂或因需要在水解和/或酦酵的前移除组分的预处理而必要的漂洗步骤。

[0073]

在一实施例中,以上提供的温度、浓度及时间值是代表性而非限制性的。举例而言,可通过调整酸和/或碱的浓度来调整ph及缓冲能力。类似地,可缩短或延长预处理时间及温度。最后,可缩短或延长水解时间,由此增加或减少所需酶量。也有可能调整方法的固体(即,浴比)。

[0074]

实施例

[0075]

使用thomas wiley mini-mill研磨机将含棉纺织物切割且研磨成粉末。将棉粉在roaches pyrotec染色机中用18.22g/l磷酸以6:1浴比在265℉下预处理2小时。添加滚珠轴承以增强棉浆料的内混。酸预处理产生黏度降低很多的均质棉浆料。使经预处理的棉浆料冷却至140℉,且向各浆料中添加8.92g/l naoh。苛性碱有效地转化磷酸,原位形成磷酸钠。使含有经预处理的棉、磷酸及氢氧化钠的浆料在roaches pyrotec染色机中在140℉下循环15分钟以形成磷酸钠。

[0076]

接下来,向各浆料中添加8.50g/l柠檬酸,且使含有磷酸、氢氧化钠及柠檬酸的浆料在roaches pyrotec染色机中在140℉下再循环15分钟。柠檬酸与磷酸钠的组合在经预处理的棉浆料中形成缓冲液。接下来,向各浆料中添加10%owg酶混合液(10:1浴),且水解在120℉下进行72小时。

[0077]

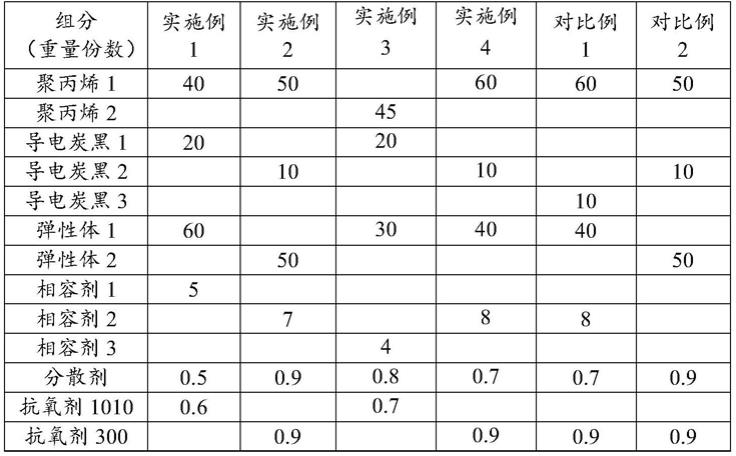

本发明的表a列举32种棉纺织物废料样品,且适用时包含棉百分比。

[0078]

表a:经水解的棉纺织物废料

[0079]

[0080][0081]

评估此32种棉纺织物废料样品使用相同条件(即,18.22g/l h3po4,2小时,265℉预处理;10%酶混合液酶水解,72小时,120℉)的水解效率。图1至图3显示基于棉残渣、hplc及cube分析方法对各样品测定的水解效率。所观测到的最高值为约73%至75%(cube方法)。tw1-33-s5,一种100%棉礼服衬衫,在所有三种分析方法中发现的水解效率最高(即,对于棉残渣、hplc及cube方法,分别为70.6%、72.5%及74.3%)的前2种样品中,而tw1-37-13,一种100%聚酯衬衫,显示基于hplc及cube方法发现的最低值(分别为3.0%及2.2%)。后一结果是预期的,此是由于聚酯中缺少可通过酶混合液中存在的纤维素酶及其他酶水解的键。所侦测到的低糖含量最可能因存在来自酶的还原性糖所致。在所有三种分析方法中发现的下一最低值是针对tw1-33-s1,一种黑色100%棉衬衫(即,对于棉残渣、hplc及cube方法,分别为33.2%、35.2%及34.3%)。在其他全黑100%棉废料纺织物样品中发现的值也低(约47%至51%)。然而,在其他染色100%棉废料纺织物样品中发现的值在许多情况下超出此范围,表明此等样品中高浓度黑色染料的存在可影响水解。

[0082]

在所分析的三十二种样品中,二十六种为100%棉。对于棉残渣、hplc及

cube方法,100%棉样品的平均水解效率分别为60.5%、62.3%及61.2%。分析四种混纺物(棉/聚酯或棉/黏胶纤维/耐纶),且处理对各自的水解(约40%至69%)有效。应理解,对于混纺物而言,相比于hplc及cube,棉残渣方法给出显著较低效率。另外,效率基于样品总重量给出。实际上,对于棉/聚酯混纺物,获得混纺物中理论量的葡萄糖的几乎完全转化。类似地,tw1-31-s5,一种红色53/40/7棉/黏胶纤维/耐纶毛衣在所有三种分析方法中显示最高效率(即,对于棉残渣、hplc及cube方法,分别为68.5%、65.5%及63.8%),且其效率与所研究的多种100%棉废料纺织物样品相当。此归因于混纺,因为纤维素含量(来自棉及黏胶纤维两者)是最高的,即,93%理论葡萄糖。然而,理论葡萄糖的效率低于棉/聚酯混纺物。设想此是由于尽管酶量是基于样品大小且对所有实验保持相同,但在降低棉混纺百分比的情况下酶浓度较高。

[0083]

图4显示经水解的100%棉废料样品(tw1-31-s3)的阶段,以其初始服装形式开始:(1)初始服装形式,(2)经研磨的粉末形式,(3)酸预处理后的状况,(4)经过滤形式(顶部层:棉残渣,滤液:水解物)。对于此特定样品,达成74.9%的最大水解效率(cube方法)。

[0084]

使用高压及高温反应器预处理及5%或10%owg酶混合液后使100%棉t恤,分别tw1-34-s1及tw1-34-s2暴露于水解处理。选择该棉衬衫,因为在初步研究期间水解时,在所有三种分析方法(棉残渣、hplc及cube)中达成在约71%至79%之间的水解效率。图5显示来自水解tw1-34-s1及tw1-34-s2的结果的比较。

[0085]

图5也显示了来自水解tw1-33-s7的结果,其为来自相同棉t恤的样品,在不使用高压及高温反应器且使用10%owg酶混合液的情况下水解。结果显示使用反应器帮助提高水解效率。此等结果显示有可能将服装上的酶剂量由10%减半为5%且提高预处理温度,而获得与在较低预处理温度下10%酶剂量几乎可比的水解量。

[0086]

本发明的表b列举对于所使用的分析方法中的各者,在表a的样品中观测到的水解效率(以%为单位):棉残渣、hplc及cube。

[0087]

表b:水解实验工作结果的概览

[0088]

[0089]

[0090][0091]

显而易见,除本文明确描述的实施例外的实施例在本发明申请专利范围的精神及范畴内。因此,本发明不由以上描述界定,而应符合申请专利范围的完整范畴,以便涵盖任何及所有等效组合物及方法。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。