1.本发明属于湿气固化反应型聚氨酯热熔胶技术领域,具体涉及一种聚乳酸醇酯二醇、可生物降解型聚氨酯热熔胶及其制备方法。

背景技术:

2.单组分湿气固化型聚氨酯热熔胶因含有端-nco(异氰酸酯)聚氨酯预聚体,在室温下能与空气中或粘接基材表面吸附的水分子反应交联成网状结构,其粘接强度、耐水性、耐热性,以及耐化学品的性能均优于传统热熔胶。在纺织、汽车、木工、电子等行业的应用越来越广,成为当下最有价值也颇具发展前景的胶粘剂之一。

3.由于聚氨酯的耐久性,使得其在自然环境下难以降解,成为与“白色污染”同样的存在,由此导致的环境污染问题不容小觑。因而,研究可生物降解的聚氨酯热熔胶尤为重要。

4.中国专利文献cn102002142b公开了一种基于聚碳酸亚烷酯-聚丙交酯的聚氨酯材料,结合了聚碳酸亚烷酯和聚丙交酯的生物降解优势,以及聚氨酯自身的弹性,最终得到环保、高弹聚氨酯弹性体。

5.聚乳酸(聚丙交酯)是一种能够被微生物完全降解的材料,其终产物为水和二氧化碳。聚乳酸的来源较广,可由木薯淀粉发酵制得,廉价易得,且同时拥有较高的耐热性能和力学强度,在可降解生物新材料领域具有非常广阔的市场前景;但是其韧性较差,导致成膜性差,并且耐水解性能较差。因此,如何利用聚乳酸对聚氨酯进行改进,以开发出既可生物降解又具有良好的材料韧性和粘接性能的聚氨酯热熔胶,仍然是个需要解决的问题。

技术实现要素:

6.有鉴于此,本发明的目的在于提供一种聚乳酸醇酯二醇、可生物降解型聚氨酯热熔胶及其制备方法,基于本发明方法制备的可生物降解型热熔胶固化后能够在自然环境中通过微生物进行降解,绿色环保。

7.为实现上述目的,本发明解决的技术方案如下:

8.在第一个方面,本发明提供一种聚乳酸醇酯二醇,其具有以下结构通式:

[0009][0010]

其中:r为c2-c6烷基。

[0011]

在第二个方面,本发明提供一种可生物降解型聚氨酯热熔胶,包括如下质量份的组分:

[0012]

聚乳酸醇酯二醇:35-60份;

[0013]

聚醚多元醇:3-20份;

[0014]

聚酯多元醇:13-35份;

[0015]

异氰酸酯:15-20份;

[0016]

催化剂:0.02-0.5份;

[0017]

其中,所述聚乳酸醇酯二醇为上述技术方案的聚乳酸醇酯二醇。

[0018]

优选的,所述聚乳酸醇酯二醇由聚乳酸和小分子醇经酯化反应得到,其中,所述聚乳酸为l型,所述小分子醇为c2-c6脂肪族二醇中的一种。

[0019]

优选的,所述聚乳酸的重均分子量为3000-5000g/mol。

[0020]

优选的,所述聚醚多元醇选自聚氧化乙烯二醇、聚氧化丙烯二醇、聚氧化乙烯-氧化丙烯二醇、聚四氢呋喃-氧化乙烯二醇、聚四氢呋喃-氧化丙烯二醇、以及聚氧化丙烯三醇中的一种或多种,所述聚醚多元醇的羟值为30-180mgkoh/g。

[0021]

优选的,所述聚酯多元醇为乙二醇、丙二醇、1,4-丁二醇、1,6-己二醇、二乙二醇、新戊二醇、1,4-环己烷二甲醇、3-甲基-1,5戊二醇中的一种或多种与ε-己内酯、1,6-己二酸、邻苯二甲酸酐、对苯二甲酸、间苯二甲酸、癸二酸中的一种或多种缩聚而成的聚酯多元醇,所述聚酯多元醇的羟值为20-120mgkoh/g。

[0022]

优选的,所述异氰酸酯选自二苯基甲烷二异氰酸酯、甲苯二异氰酸酯、二环己基甲烷二异氰酸酯、六亚甲基二异氰酸酯、六亚甲基二异氰酸酯三聚体、1,4-环己烷二异氰酸酯、异佛尔酮二异氰酸酯、三甲基-1,6-六亚甲基二异氰酸酯以及甲基环己基二异氰酸酯中的一种或多种。

[0023]

优选的,所述催化剂选自双吗啉基二乙基醚、二月桂酸二丁基锡、辛酸亚锡以及钛酸四丁酯中的一种或多种。

[0024]

在第三个方面,本发明还提供一种制备上述可生物降解型聚氨酯热熔胶的制备方法,包括以下步骤:

[0025]

步骤1:将选定质量份数的聚乳酸醇酯二醇和聚酯多元醇于常压下加入反应器中混合搅拌,控制反应器内温度为100-140℃,搅拌0.5-2h;

[0026]

步骤2:将选定质量份数的聚醚多元醇加入反应器中,并控制反应器处于﹣0.1mpa的真空条件下,反应器内温度为100-140℃,搅拌0.5-2h进行脱水,待物料含水量低于200ppm后降温至70-80℃;

[0027]

步骤3:在惰性气体的保护下,将选定质量份数的异氰酸酯加入反应器中,100-120℃、-0.1mpa下搅拌反应0.5-2h;

[0028]

步骤4:当反应体系的nco含量达到理论值

±

0.5w%时,在惰性气体的保护下加入催化剂,-0.1mpa下搅拌均匀后出料,密封包装,制得所述的可生物降解型聚氨酯热熔胶。

[0029]

与现有技术相比,本发明制备的可生物降解型聚氨酯热熔胶采用特定含量组分,并实现了较好的相互作用,制得的聚氨酯热熔胶湿气固化后,能够在自然环境中通过微生物进行完全降解,对环境友好;同时也保留了聚氨酯热熔胶的耐水性和柔韧性,适于各类服装面料及家用纺织品的粘接。

附图说明

[0030]

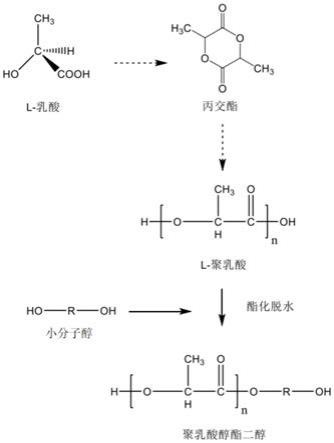

图1为实施例1中聚乳酸醇酯二醇的制备流程。

具体实施方式

[0031]

下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0032]

实施例1~6:聚乳酸醇酯二醇的制备

[0033]

本发明提供一种聚乳酸醇酯二醇,其具有以下结构通式:

[0034][0035]

其中:r为c2-c6烷基。

[0036]

如图1所示,参考专利cn106866947a的酯化工艺,以聚乳酸和小分子醇为原料制备聚乳酸醇酯二醇,具体如下:

[0037]

步骤1:将聚乳酸分别和小分子醇按照摩尔比0.8:1~1:1投入不同反应器中,常压下加热搅拌至溶解,所述聚乳酸和小分子醇的配方如表1所示;

[0038]

步骤2:继续加入0.08wt%钛酸四丁酯催化反应,并在170

±

10℃开始出水,保温反应1

±

0.5h;

[0039]

步骤3:继续加热至240℃,保温反应5

±

1h;

[0040]

步骤4:定期取样测试酸值至1mgkoh/g,开始逐步降低反应器内真空度至-0.1mpa,继续反应2

±

0.5h;

[0041]

步骤5:当酸值降至0.4-0.7mgkoh/g,羟值达到理论值

±

0.5mgkoh/g时出料,即得到所需聚乳酸醇酯二醇。

[0042]

表1实施例1~6聚氨酯醇酯二醇配方

[0043][0044]

实施例7:聚氨酯热熔胶的制备

[0045]

表2实施例7所用原料的配方量

[0046]

[0047][0048]

按照表2的原料配方量,将实施例3制备的聚乳酸乙二醇酯二醇、聚碳酸酯二醇和聚己二酸乙二醇二乙二醇酯二醇加入至反应器并加热搅拌均匀,在120℃下保持1h;再将聚氧化乙烯-氧化丙烯二醇加入反应器搅拌均匀,并在120℃、-0.1mpa下搅拌1.5h;检测物料含水量低于200ppm后,反应器降温至70℃,在氮气保护下加入异氰酸酯,在-0.1mpa、110℃中继续搅拌反应1.5h至nco%达到理论值;在氮气保护下加入催化剂,-0.1mpa下搅拌均匀,出料,密封包装即得所需聚氨酯热熔胶。

[0049]

实施例8:聚氨酯热熔胶的制备

[0050]

表3实施例8所用原料的配方量

[0051]

原料质量份聚乳酸乙二醇酯二醇(实施例1)45聚己内酯二醇(羟值56mgkoh/g)6聚邻苯二甲酸已二醇新戊二醇酯二醇(羟值56mgkoh/g)18聚四氢呋喃-氧化乙烯二醇(羟值56mgkoh/g)15甲苯二异氰酸酯(tdi)16dmdee0.02

[0052]

按照表3的原料配方量,将实施例1制备的聚乳酸乙二醇酯二醇、聚邻苯二甲酸已二醇新戊二醇酯二醇和聚己内酯二醇加入至反应器并加热搅拌均匀,在120℃下保持1h;再将聚四氢呋喃-氧化乙烯二醇加入反应器搅拌均匀,并在120℃、-0.1mpa下搅拌1.5h;检测物料含水量低于200ppm后,反应器降温至70℃,在氮气保护下加入异氰酸酯,在-0.1mpa、110℃中继续搅拌反应1.5h至nco%达到理论值;在氮气保护下加入催化剂,-0.1mpa下搅拌均匀,出料,密封包装即得所需聚氨酯热熔胶。

[0053]

实施例9:聚氨酯热熔胶的制备

[0054]

表4实施例9所用原料的配方量

[0055]

原料质量份聚乳酸乙二醇酯二醇(实施例2)50聚己二酸己二醇酯二醇(羟值30mgkoh/g)12聚己二酸乙二醇丁二醇酯二醇(羟值56mgkoh/g)10聚氧化乙烯-氧化丙烯二醇(羟值75mgkoh/g)12mdi-10016dmdee0.05

[0056]

按照表4的原料配方量,将实施例2制备的聚乳酸乙二醇酯二醇、聚己二酸己二醇酯二醇和聚己二酸乙二醇丁二醇酯二醇加入至反应器并加热搅拌均匀,在120℃下保持1h;再将聚氧化乙烯-氧化丙烯二醇加入反应器搅拌均匀,并在120℃、-0.1mpa下搅拌1.5h;检测物料含水量低于200ppm后,反应器降温至70℃,在氮气保护下加入异氰酸酯,在-0.1mpa、110℃中继续搅拌反应1.5h至nco%达到理论值;在氮气保护下加入催化剂,-0.1mpa下搅拌均匀,出料,密封包装即得所需聚氨酯热熔胶。

[0057]

实施例10:聚氨酯热熔胶的制备

[0058]

表5实施例10所用原料的配方量

[0059]

原料质量份聚乳酸乙二醇酯二醇(实施例2)55聚碳酸酯二醇(羟值56mgkoh/g)10聚己二酸己二醇酯二醇(羟值37mgkoh/g)15聚氧化丙烯二醇(羟值110mgkoh/g)3mdi-10017dmdee0.02

[0060]

按照表5的原料配方量,将实施例2制备的聚乳酸乙二醇酯二醇、聚碳酸酯二醇和聚己二酸己二醇酯二醇加入至反应器并加热搅拌均匀,在120℃下保持1h;再将聚氧化丙烯二醇加入反应器搅拌均匀,并在120℃、-0.1mpa下搅拌1.5h;检测物料含水量低于200ppm后,反应器降温至70℃,在氮气保护下加入异氰酸酯,在-0.1mpa、110℃中继续搅拌反应1.5h至nco%达到理论值;在氮气保护下加入催化剂,-0.1mpa下搅拌均匀,出料,密封包装即得所需聚氨酯热熔胶。

[0061]

实施例11:聚氨酯热熔胶的制备

[0062]

表6实施例11所用原料的配方量

[0063]

原料质量份聚乳酸乙二醇酯二醇(实施例1)52聚己二酸己二醇酯二醇(羟值30mgkoh/g)9聚己二酸乙二醇丁二醇酯二醇(羟值56mgkoh/g)4聚氧化乙烯-氧化丙烯二醇(羟值37mgkoh/g)20mdi-10015dmdee0.02

[0064]

按照表6的原料配方量,将实施例1制备的聚乳酸乙二醇酯二醇、聚己二酸己二醇酯二醇和聚己二酸乙二醇丁二醇酯二醇加入至反应器并加热搅拌均匀,在120℃下保持1h;再将聚氧化乙烯-氧化丙烯二醇加入反应器搅拌均匀,并在120℃、-0.1mpa下搅拌1.5h;检测物料含水量低于200ppm后,反应器降温至70℃,在氮气保护下加入异氰酸酯,在-0.1mpa、110℃中继续搅拌反应1.5h至nco%达到理论值;在氮气保护下加入催化剂,-0.1mpa下搅拌均匀,出料,密封包装即得所需聚氨酯热熔胶。

[0065]

实施例12:聚氨酯热熔胶的制备

[0066]

表7实施例12所用原料的配方量

[0067][0068][0069]

按照表7的原料配方量,将实施例4制备的聚乳酸丁二醇酯二醇、聚己内酯二醇和聚邻苯二甲酸酐二乙二醇酯二醇加入至反应器并加热搅拌均匀,在120℃下保持1h;再将聚氧化丙烯二醇加入反应器搅拌均匀,并在120℃、-0.1mpa下搅拌1.5h;检测物料含水量低于200ppm后,反应器降温至70℃,在氮气保护下加入异氰酸酯,在-0.1mpa、110℃中继续搅拌反应1.5h至nco%达到理论值;在氮气保护下加入催化剂,-0.1mpa下搅拌均匀,出料,密封包装即得所需聚氨酯热熔胶。

[0070]

实施例13:聚氨酯热熔胶的制备

[0071]

表8实施例13所用原料的配方量

[0072]

原料质量份聚乳酸己二醇酯二醇(实施例5)48聚己二酸新戊二醇己二醇酯二醇(羟值56mgkoh/g)12聚间苯二甲酸癸二酸乙二醇新戊二醇酯二醇(羟值18mgkoh/g)16聚氧化丙烯三醇(羟值168mgkoh/g)9mdi-10017dmdee0.02

[0073]

按照表8的原料配方量,将实施例5制备的聚乳酸己二醇酯二醇、聚己二酸新戊二醇己二醇酯二醇和聚间苯二甲酸癸二酸乙二醇新戊二醇酯二醇加入至反应器并加热搅拌均匀,在120℃下保持1h;再将聚氧化丙烯三醇加入反应器搅拌均匀,并在120℃、-0.1mpa下搅拌1.5h;检测物料含水量低于200ppm后,反应器降温至70℃,在氮气保护下加入异氰酸酯,在-0.1mpa、110℃中继续搅拌反应1.5h至nco%达到理论值;在氮气保护下加入催化剂,-0.1mpa下搅拌均匀,出料,密封包装即得所需聚氨酯热熔胶。

[0074]

实施例14:聚氨酯热熔胶的制备

[0075]

表9实施例14所用原料的配方量

[0076]

原料质量份聚乳酸丁二醇酯二醇(实施例6)44聚碳酸酯二醇(羟值56mgkoh/g)10聚己二酸乙二醇新戊二醇己二醇酯二醇(羟值20mgkoh/g)15聚邻苯二甲酸酐新戊二醇酯二醇(羟值112mgkoh/g)9

聚氧化丙烯二醇(羟值37mgkoh/g)6六亚甲基二异氰酸酯(hdi)15dmdee 二月桂酸二丁基锡0.3

[0077]

按照表9的原料配方量,将实施例6制备的聚乳酸丁二醇酯二醇、聚碳酸酯二醇、聚己二酸乙二醇新戊二醇己二醇酯二醇以及聚邻苯二甲酸酐新戊二醇酯二醇加入至反应器并加热搅拌均匀,在120℃下保持1h;再将聚氧化丙烯二醇加入反应器搅拌均匀,并在120℃、-0.1mpa下搅拌1.5h;检测物料含水量低于200ppm后,反应器降温至70℃,在氮气保护下加入异氰酸酯,在-0.1mpa、110℃中继续搅拌反应1.5h至nco%达到理论值;在氮气保护下加入催化剂,-0.1mpa下搅拌均匀,出料,密封包装即得所需聚氨酯热熔胶。

[0078]

对比例1:聚氨酯热熔胶的制备

[0079]

表10对比例1所用原料的配方

[0080]

原料质量份聚乳酸乙二醇酯二醇(实施例1)85mdi-10015dmdee0.02

[0081]

按照表10的原料配方量,将实施例1制备的聚乳酸乙二醇酯二醇,在120℃、-0.1mpa下搅拌1.5h;检测物料含水量低于200ppm后,反应器降温至70℃,在氮气保护下加入15份异氰酸酯,在-0.1mpa、110℃中搅拌反应1.5h至nco%达到理论值;在氮气保护下加入0.02份的催化剂,-0.1mpa下搅拌均匀,出料,密封包装即得。

[0082]

实施例15:性能测试

[0083]

取实施例7~14以及对比例1制备的反应型湿气固化聚氨酯热熔胶进行粘接性能、耐水洗、手感方面以及降解能力的性能测试,同时以国内某公司的面料复合用pur产品(编号pu-1,不含聚乳酸醇酯二醇)为对照,测试面料为市售普通纺织面料,将贴合好的面料置于25℃和60%湿度环境下自然固化后测试各方面性能。其中:

[0084]

粘接强度测试:对比各胶样粘接界面的破坏方式及剥离强度;

[0085]

耐水洗测试:将复合的面料样品置于洗衣机中水洗,水温40℃,单次洗涤时长1h,总共洗涤10次后再次测试粘接强度;

[0086]

手感测试:将复合的面料样品置于25℃、湿度60%的恒温恒湿条件下,由5个人测试复合样品的平均手感;

[0087]

上述各项测试结果如表11所示。

[0088]

降解能力测试:取不同组的反应型湿气固化聚氨酯热熔胶进行自然环境下的微生物降解测试。具体地,将热熔胶均匀涂覆在离型纸上,置于25℃和60%湿度环境下自然固化,取下胶膜制成相同大小及厚度的若干片,埋于土壤中,定时各取出一片经清洗干燥后记录剩余质量百分比,降解能力测试结果如表12所示。

[0089]

表11聚氨酯热熔胶性能测试

[0090][0091]

表12降解能力测试

[0092][0093]

结合表11和表12的结果可知,实施例7~14和对比例1中添加了聚乳酸醇酯二醇的热熔胶相比对照组有着明显优异的生物降解能力;而由于聚乳酸的性质脆硬,不适于粘接面料,当其与聚氨酯预聚体结合后,其粘接性能和柔软度得到明显改善,从而赋予胶层可被微生物降解、耐水洗和手感柔软的性能。

[0094]

显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于

所属领域的技术人员来说,在上述说明的基础上还能做出各种不同形式的变化。此处无需也不能穷举所有的实施方式。而由此所引申或启发的变化仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。