1.本发明涉及油田钻探工程技术领域,特别涉及一种基于优化算法的全接触式可膨胀橡胶密封套结构。

背景技术:

2.在可膨胀式封隔器、膨胀管尾管悬挂器、膨胀管套管补贴或者膨胀管裸眼堵漏等技术中膨胀管膨胀后需要与上层套管及裸眼地层搭接,搭接机构主要通过膨胀管外表面硫化的橡胶套膨胀后与上层通道的紧密贴合来实现悬挂及密封的作用,因此可膨胀橡胶密封套的结构直接影响着悬挂及密封的效果。随着页岩气技术的发展,可膨胀式封隔器逐渐应用于页岩气水平段的分段压裂,对密封压力提出了更高的要求,亟需改善密封套的结构以提高其膨胀后的封隔压力。同时,随着膨胀管技术的发展,膨胀管的作业长度逐渐增加,也需要密封胶套提供更大的悬挂力。

3.传统的可膨胀橡胶密封圈结构设计主要依靠经验公式、工程经验及大量的室内实验验证,这种设计方式导致可膨胀橡胶套结构相对简单、验证成本高,且密封压力不高。

技术实现要素:

4.本发明的目的在于提供一种基于优化算法的全接触式可膨胀橡胶密封套结构,用于解决传统的可膨胀橡胶密封套结构设计主要依靠经验公式、工程经验及大量的室内实验验证而导致的验证成本高,周期长且密封压力不够高等问题,从而实现橡胶套膨胀后与上层通道实现全接触,大大提高有效接触面积,在不增大橡胶套压缩量的基础上,大大提高橡胶套膨胀后与上层通道之间的密封压力。

5.本发明的实施例是这样实现的:

6.一种基于优化算法的全接触式可膨胀橡胶密封套结构,其特征在于,其包括膨胀锥、膨胀管、外层套管、梯形橡胶套和圆弧橡胶套,膨胀锥置于膨胀管内,膨胀管之间通过螺纹连接,形成一个管串,橡胶套等间距分布在膨胀管外壁,钻杆或者油管与膨胀锥连接,形成内管柱。膨胀管管串通过内管柱下入到井内位置,通过高压液体实现膨胀管的膨胀,进而达到钻完井作业目的。

7.其中梯形橡胶套为常规结构,圆弧橡胶套为优化后的结构,所述全接触式可膨胀橡胶密封套圆弧结构基于数值优化算法得到,所述算法包括以下步骤:建立膨胀管密封橡胶套参数化数值模型,圆弧半径为可变参数r,优化目标为膨胀后橡胶套与上层空间沿着橡胶长度方向的接触压力曲线下的面积,约束条件为橡胶套长度l和中央壁厚t不变。

8.在本发明较佳的实施例中,圆弧橡胶套与膨胀管硫化粘结在一起,硫化在最后一根或者几根膨胀管的外壁上。

9.上述方案中,可膨胀式圆弧橡胶套外壁采用弧形结构。弧形结构中圆弧的圆心位于长度中心延长线上,半径r/l的范围为3-5。其中r为圆弧半径,l为橡胶套硫化区域的长度。

10.以橡胶套膨胀后与套管接触压力沿着长度形成的面积a为设计变量,可表示为:

11.a=[l,t,r]

[0012]

t为梯形橡胶套厚度,也等于圆弧橡胶套最薄位置的厚度。

[0013]

橡胶套长度l和厚度t根据悬挂和密封要求,设计取值范围满足:

[0014]

a≤l≤b

[0015]

c≤l≤d

[0016]

对橡胶套膨胀后与上层通道形成的接触压力沿位移方向形成的面积为目标函数,maximize contact(a),通过调整圆弧半径r以获取最佳的密封压力。

[0017]

本发明实施例的有益效果是:

[0018]

本发明提供了一种基于优化算法的全接触式可膨胀橡胶密封套结构,在不改橡胶套变压缩量的基础上,橡胶套膨胀后与上层通道的接触压力呈现全接触模式,实验验证实际密封压力提高70%以上,满足了可膨胀式封隔器在页岩气压裂环境下的应用。

附图说明

[0019]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0020]

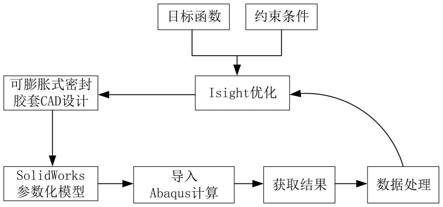

图1为本发明基于优化算法的全接触式可膨胀橡胶密封套结构的优化算法流程示意图;

[0021]

图2为本发明基于优化算法的全接触式可膨胀橡胶密封套结构的结构示意图;

[0022]

图3为图2的局部放大图;

[0023]

图4为可膨胀橡胶套膨胀后与上层空间的接触压力曲线。

[0024]

图中:1-膨胀锥;2-膨胀管;3-外层套管;4-梯形橡胶套;5-圆弧橡胶套。

具体实施方式

[0025]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件能够以各种不同的配置来布置和设计。

[0026]

请参照图1,本发明的第一个实施例提供了一种基于优化算法的全接触式可膨胀橡胶密封套结构,该结构基于数值优化算法得到,所述算法包括以下步骤:建立膨胀管密封套参数化数值模型,圆弧半径为可变参数r,优化目标为膨胀后橡胶套与上层空间沿着橡胶长度方向的接触压力曲线下的面积,约束条件为橡胶套长度l和中央壁厚t不变。

[0027]

利用批处理命令和python语句建立膨胀密封胶筒的参数化数值计算模型,并在isight优化平台上,通过文件解析功能实现自动修改参数化模型的输入文件和读取输出文件,再通过过程集调用数值计算的结果,实现自动模型修改,计算提交和结果提取。由solidworks组建对密封胶筒几何模型进行参数化解析,实现相关设计变量修改,再利用批处理命令确定python语句完成有限元模型建立与数值计算求解,直到达到最佳设计效果。

[0028]

如图2-图3所示,一种基于优化算法的全接触式可膨胀橡胶密封套结构,其包括膨胀锥1、膨胀管2、外层套管3、梯形橡胶套4和圆弧橡胶套5,膨胀锥置于膨胀管内,膨胀管之间通过螺纹连接,形成一个管串,橡胶套等间距硫化在最后一根或者几根膨胀管外壁,钻杆或者油管与膨胀锥连接,形成内管柱。膨胀管管串通过内管柱下入到井内位置,通过高压液体实现膨胀管的膨胀,进而达到钻完井作业目的。,其中梯形橡胶套4为常规橡结构,圆弧橡胶套5为优化后的结构,所述全接触式可膨胀圆弧橡胶密封套结构基于数值优化算法得到,所述算法包括以下步骤:建立膨胀管密封套参数化数值模型,圆弧半径为可变参数r,优化目标为膨胀后橡胶套与上层空间沿着橡胶长度方向的接触压力曲线下的面积,约束条件为橡胶套长度l和中央壁厚t不变。

[0029]

在本发明较佳的实施例中,圆弧橡胶套5与膨胀管2硫化粘结在一起,圆弧橡胶套等间距分布在膨胀上2外壁上;

[0030]

上述方案中,圆弧橡胶套外壁采用弧形结构。

[0031]

再进一步,所述弧形结构中圆弧的圆心位于长度中心延长线上,半径r/l的范围为3-5。其中r为圆弧半径,l为橡胶套硫化区域的长度。

[0032]

图4为可膨胀式密封胶套膨胀后与套管接触压力曲线示意图,对于同种套管尺寸,同样的压缩量的基础上,常规密封胶套结构与弧形密封胶套结构膨胀后与套管的压力曲线对比。

[0033]

应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。