1.本发明涉及一种用于加工板状的工件、尤其是板材的工具和方法。

背景技术:

2.从de 10 2016 119 435 a1已知一种工具机,该工具机披露了用于生产板状的工件、尤其是板材的工具。工具由工具机操控以用于冲压和冲切的目的。工具包括上工具,上工具可通过行程驱动设备沿用于加工的工件的方向和沿相反方向沿行程轴线运动,并且可通过驱动装置沿上定位轴线移位。此外,还提供了下工具,下工具对准上工具并且可通过行程驱动设备在上工具的方向上沿下行程轴线运动并且可沿着垂直于上工具的位置轴线定向的下定位轴线定位。驱动装置通过控制器被操控,以便使上工具和下工具移位。上工具包括相对于上工具的定位轴线倾斜的加工工具。在加工工具上设置有彼此平行地定向的两个切割棱,以便例如切割向上弯曲角度的板材接片或制造相对于板状的工件的平面倾斜定向的侧面。

3.从de 10 2016 119 457a1还已知一种所述类型的工具机。为了在板状的工件的工件部分上产生压弯部或弯边部,使用由上工具和下工具构成的工具。上工具包括夹持柄和基体以及包括压弯棱的加工工具。所述加工工具与夹持柄相对置地设置在基体上。这里,加工工具的压弯棱优选位于上工具的基体的投影面外部,该投影面在行程方向上看垂直于位置轴线形成。下工具包括基体和可旋转地布置在基体上的支承块,在该支承块上,部分柱形的光边螺栓支承在对应凹部中并围绕转动轴线支承。这里,光边螺栓的转动轴线平行于压弯轴线延伸。为了制造弯边部,上工具的压弯棱对准光边螺栓。通过压弯棱沿着位置轴线在行程方向上的纯移位运动,可以形成90

°

的弯边部,光边螺栓执行旋转运动,以便相对于压弯棱将工件部分竖立。

技术实现要素:

4.本发明的任务在于提供一种用于加工板状的工件的工具和方法,通过该工具和该方法,可以提高工件的加工的灵活性,尤其是引入了压弯轮廓。

5.该任务通过一种用于加工板状的工件的工具来实现,其中,上工具包括加工工具,该加工工具具有至少一个压弯棱,并且下工具包括基体,所述基体具有固定设置在所述基体上的至少一个配对压弯棱,其中,基体包括具有围绕配对压弯棱的留空的承放面,并且承放面可相对于配对压弯棱移位,以使得当负载施加在承放面上时,留空中的配对压弯棱相对于承放面突出。此工具能够实现制造不同的压弯轮廓。通过此工具,工件部分相对于板状的工件向上弯曲。可以产生所谓的枢转压弯。这里,可以实现不同的压弯轮廓,其走向也不同于90

°

角的弯边部。通过这种工具,也可以在工件部分上产生90

°

角的弯边部或过度压弯部。也可以产生折叠边缘或折叠部。此外,这种工具实现了所谓的连续压弯,或者具有多个递增压弯步骤的压弯,以便产生多倍于压弯棱和/或配对压弯棱的半径的较大压弯半径。

6.优选地,承放面和配对压弯棱的冲头面在初始位置中与承放面齐平地定向,冲头

面被指配给下工具上的承放面的开口。因此,可以将未加工的板状的工件或至少部分板状的工件直接且无中断地定位在下工具上。

7.上工具的压弯棱和下工具的配对压弯棱优选在长度上相等地构造。由此,相应于压弯棱和配对压弯棱的长度发生的压弯或弯边可以通过一个行程来实现。上工具上的压弯棱也可以被配置成比配对压弯棱短。这在板状的工件的递增压弯的情况下尤其是有利的。

8.此外,上工具的压弯棱和下工具的配对压弯棱优选随后分别具有相对于冲头面倾斜的面,所述倾斜的面相对于冲头面成小于90

°

的角度定向。由此,相对于冲头面来看,压弯棱与配对压弯棱都具有侧凹,从而增大了引入压弯轮廓的加工区域。

9.根据第一实施例,上工具可以具有加工工具,该加工工具具有位于投影面内的压弯棱,该投影面在行程方向上看垂直于位置轴线形成。压弯棱有利地与定位轴线交叉。这里,在90

°

角的弯边部的情况下,在工件部分上弯边的分支的长度受到加工工具的冲头面与基体的间距的限制。替代性地,上工具上的加工工具的压弯棱可以设置在基体的投影面外部,该投影面垂直于位置轴线形成并且在行程方向上看由基体的周边形成。由此,工件部分的成角度的部分的长度明显增大,因为工件部分的向上通过枢转压弯或弯边定向的区段可以经过上工具的基体。如果要加工的工件的宽度对应于压弯棱的长度,那么枢转压弯运动或弯边可以延伸直至工具接收部,该工具接收部远仅被偏转套环部分围绕,该偏转套环沿工具的压弯棱的方向定向并且在该区域中中断。

10.本发明所基于的任务还通过一种用于加工板状的工件的方法来实现,在该方法中,使用了根据上述实施例中的任一个的工具,并且在枢转压弯过程开始之前,上工具上的压弯棱和下工具上的配对压弯棱被转移到第一工作位置,在所述第一工作位置中,压弯棱在z方向上看与配对压弯棱以工件的厚度的间距定位并且在y方向上看与配对压弯棱至少以工件的厚度的间距定向,并且压弯棱和/或配对压弯棱随后在移位运动中被操控,通过该移位运动,压弯棱和配对压弯棱经过彼此,直到用于展开工件部分的结束位置为止。由此,随着从第一工作位置到结束位置的渐进移位运动,下工具上的配对压弯棱相对于承放面突出,以便执行枢转压弯运动。由于z方向和y方向上的移位运动的叠加,可以进行工具的针对性的操控以引入压弯轮廓。通过这种叠加的移位运动,可以引入大量的不同压弯轮廓。尤其是,可以操控枢转压弯。

11.优选地,在枢转压弯过程中,配对压弯棱静止,并且压弯棱在曲线轨道上被操控。由此,从第一工作位置开始,上工具以z方向和y方向上的叠加移位运动来操控,以使得产生曲线轨道,其中,尤其是朝向枢转压弯步骤的结束,z方向上的前进运动减小,而y方向上的移位运动增大。替代性地,压弯棱可以静止,并且配对压弯棱可以在曲线轨道上被操控。与压弯棱相对于配对压弯棱的移位运动的互换操控的情况下给出的描述类似的描述适用于此。

12.根据该方法的另一替代性实施例,压弯棱与配对压弯棱两者通过以曲线轨道操控而从第一工作位置转移到结束位置。这也是用于引入压弯轮廓的实施例。

13.该方法的另一优选实施例设置,压弯棱和/或配对压弯棱的移位运动为了增量压弯多冲地被相继操控,每个压弯步骤包括工件部分上小于90

°

的压弯角度。由此,可以以不同大小实现压弯半径,所述压弯半径全部大于压弯棱和/或配对压弯棱的压弯半径。

14.该方法的另一有利实施例设置,螺旋轮廓被引入到具有y形切割样式的工件中。工

件的y形切割样式具有相对于彼此呈v形定位的两个臂。螺旋轮廓可以通过将多个压弯棱引入到相应臂中来形成。螺旋轮廓可以取决于压弯角度包括较大或较小的直径。

15.该方法的另一有利实施例设置,在工件部分的宽度大于配对压弯棱的长度的情况下,多个压弯步骤相继地并沿着相同的压弯棱被引入到工件部分中。由此,通过上工具与下工具之间的多个行程,产生了比配对压弯棱和/或压弯棱的长度更大的压弯棱。

16.用于将压弯棱(该压弯棱比工具的配对压弯棱或压弯棱长)引入到工件部分中的另一有利实施例设置,工件中的后一压弯棱的压弯步骤的序列与工件的前一压弯棱不同地被操控。例如,在工件中的前一压弯棱的情况下,可以提供用于后一压弯棱的第一行程,以便相对于压弯步骤的第一行程横向偏移一个位置。因此,可以引入均匀的轮廓。这尤其在通过增量压弯引入相对大的压弯半径的情况下是有利的。

附图说明

17.下文将基于附图所示出的示例更详细地描述和说明本发明及其进一步的有利实施例和发展。根据本发明,可以从说明书和附图收集的特征可以自身单独使用,或者以任何组合多个一起使用。图中:

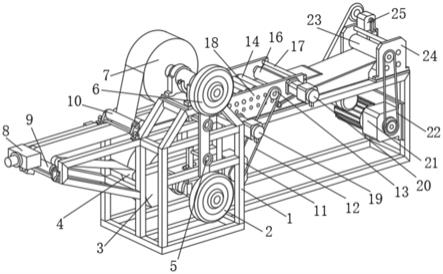

18.图1示出了工具机的立体图,

19.图2示出了根据第一实施例的工具的立体图,

20.图3示出了根据图2的工具的示意性剖视图,

21.图4至图7示出了枢转压弯过程的工作位置的示意图,

22.图8示出了现有技术中已知的压弯过程的压弯流程的示意图,

23.图9示出了根据本发明的压弯过程的压弯流程的示意图,

24.图10示出了关于图2的上工具的替代性实施例的立体图,

25.图11示出了通过根据图8的上工具进行的枢转压弯过程期间的工作位置的示意性侧视图,

26.图12示出了用于制造长度比工具的压弯棱长的压弯棱的示意图,

27.图13示出了通过根据图2的工具进行的连续压弯的立体图,

28.图14至图16示出了在工件上制造折叠部的示意性工作步骤,

29.图17示出了用于产生螺旋轮廓的被切割的工件的示意图,以及

30.图18示出了具有螺旋轮廓的工件的立体图。

具体实施方式

31.图1示出了被配置为冲切压弯机的工具机1。所述工具机1包括具有封闭的机架2的承载结构。所述机架包括两个水平框架构件3、4和两个竖直框架构件5和6。机架2围成机架内部空间7,该机架内部空间与上工具11和下工具9一起形成工具机1的工作区域。

32.工具机1用于加工板状的工件10,板状的工件为了简单起见未在图1中示出,并且出于加工目的而布置在机架内部空间7中。待加工的工件10放置到设置在机架内部空间7中的工件支撑件8上。在工件支撑件8的留空中,下工具9支承在机架2的下水平框架构件4上。

33.上工具11固定在冲杆12下端的工具接收部中。冲杆12是行程驱动设备13的一部分,通过该行程驱动设备可以沿着行程轴线14在行程方向上使上工具11运动。行程轴线14

在工具机1的图1所示的数字控制器15中的坐标系的z轴的方向上延伸。行程驱动设备13可以沿双箭头的方向沿着定位轴线16相对于行程轴线14垂直地运动。定位轴线16沿数字控制器15的坐标系的y方向延伸。接收上工具11的行程驱动设备13通过马达驱动器17沿着定位轴线16移位。

34.冲杆12沿行程轴线14的运动和行程驱动设备13沿定位轴线16的定位通过具有驱动主轴18的马达驱动装置17、尤其是主轴驱动装置进行,该驱动主轴在定位轴线16的方向上延伸并且固定地连接到机架2。在沿定位轴线16运动期间,行程驱动设备13在上框架构件3的三个导轨19上被引导,在图1中可以看见其中两个导轨19。剩余的一个导轨19平行于可见的导轨19延伸并且与该可见的导轨在数字控制器15的坐标系的x轴方向上间隔开。行程驱动设备13的导靴20在导轨19上运行。导轨19和导靴20相互接合使得导轨19与导靴20之间的这种连接也可以承受作用在竖直方向上的负载。行程设备13相应地通过导靴20和导轨19悬置在机架2上。行程驱动设备13的另一部分是楔形传动机构21,通过该楔形传动机构,可调整上工具11相对于下工具9的位置。

35.下工具9可沿着下定位轴线25移位地被接收。此下定位轴线25在数字控制器15的坐标系的y轴方向上延伸。下定位轴线25优选地平行于上定位轴线16定向。下工具9可以直接在下定位轴线16处通过马达驱动装置26沿着定位轴线25移位。替代性地或另外,下工具9还可以设置在行程驱动设备27上,该行程驱动设备通过马达驱动装置26可沿着下定位轴线25移位。此驱动装置26优选地被配置为主轴驱动装置。下行程驱动设备27在结构上可以对应于上行程驱动设备13。马达驱动装置26可以同样对应于马达驱动装置17。

36.下行程驱动设备27同样可移动地支承在指配给下水平框架构件4的导轨19上。行程驱动设备27的导靴20在导轨19上延伸,使得导轨19与下工具9上的导靴20之间的连接也可以承受作用在竖直方向上的负载。相应地,行程驱动设备27也通过导靴20和导轨19悬置在机架2上,并与上行程驱动设备13的导轨19和导靴20间隔开。行程驱动设备27也可以包括楔形传动机构21,通过该楔形传动机构,下工具9沿z轴的位置或高度是可调设的。

37.图2是工具31的立体图。所述工具31被配置为压弯工具。所述工具31包括形成上工具11的压弯冲头以及形成下工具9的压弯模。上工具11包括基体33,所述基体具有夹持柄34和定向或分度元件36或定向或分度楔块。夹持柄34用于将上工具11固定在机器侧的上工具接收部中。这里,上工具11的取向或上工具11的转动位置由分度楔块36确定。这里,上工具11围绕位置轴线35转动。所述位置轴线35形成夹持柄34的纵向轴线、优选地还形成基体33的纵向轴线。上工具11在上工具接收部中的转动位置的采用产生上工具的加工工具37的取向。

38.下工具9同样包括基体41,所述基体适合于例如通过至少一个分度元件42固定在机器侧的下工具接收部中的限定的旋转位置。这里,下工具9可绕位置轴线48转动。这形成了基体41的纵向轴线或纵向中心轴线。

39.下工具9在承放面47中具有开口46,该开口在其位置方面尤其是在z方向上相对于基体41可移位。配对压弯棱52定位在承放面47的所述开口46中,配对压弯棱52与冲头面51邻接,所述冲头面在初始位置中被设置成优选相对于承放面47齐平。

40.上工具11上的加工工具37包括压弯棱45。与所述压弯棱45相对置地可以设置有另外的压弯棱或冲切棱。在端侧上,加工工具37包括过渡到压弯棱45中的冲头面43。倾斜面49

从压弯棱45沿上工具11的基体33的方向延伸。倾斜面49和冲头面43成小于90

°

的角度布置。压弯棱45形成在过渡区域处。过渡区域由压弯棱45的半径的大小确定。

41.图3示出了根据图2的工具31的示意性侧视图,其中下工具9以剖视布置示出。基体41容纳基础体53,该基础体上设置有配对压弯棱52。与所述配对压弯棱52相对置地可以设置有另外的的配对压弯棱或配对冲切棱。具有配对压弯棱52的基础体53,或者仅配对压弯棱52,可以可更换地设置在基体41上。配对压弯棱52位于冲头面51与倾斜面49之间,该倾斜面指向基础体53。

42.承放面47可与z方向相反地移位地接收在基体41中。优选设置弹性柔性恢复元件56,所述弹性柔性恢复元件在由于朝向基体41的移位运动而在承放面47上施加负载之后,将所述承放面47转移回初始位置,如图3所示出。通过引导元件57,承放面47相对于基体41可上下运动地被引导。例如,仅示出了一个引导元件,其中,优选地以均匀分布在周边上的方式设置多个引导元件。

43.图4至图7示意性地示出了多个工作步骤,这些工作步骤示出了枢转压弯过程的序列。

44.从根据图3的开始位置61开始,在该开始位置中,上工具11与下工具9间隔开,板状的工件10与工件部分81一起放置在承放面47上,并对准配对压弯棱52。上工具11于是朝向下工具9运动。这也可以以互换的方式发生,或者可以提供组合运动。这种在z方向上的运动被执行,直到上工具11和下工具9被定位在第一工作位置65为止。在此第一工作位置65中,上工具11的压弯棱45和下工具9的配对压弯棱52在z方向上彼此间隔开,其中间距对应于工件10的厚度。在第一实施例中,配对压弯棱和压弯棱在y方向上彼此间隔开,其中所述间距同样对应于工件10的厚度。替代性地,也可以选择较大间距。从此第一工作位置65开始,可以开始根据图5的第一压弯阶段,其中此第一压弯阶段仅通过沿z方向的行程方向或者沿z方向和y方向已叠加的行进运动来进行。

45.图6示出了枢转压弯过程的另外的中间位置66或结束位置67,在中间位置或结束位置中,压弯棱45沿工具体54上的倾斜面49的方向前进,压弯棱45和配对压弯棱52彼此前后接合。在最后的工作步骤中,上工具11可以相对于下工具9仅沿y方向移位,以便实现已压弯角度的工件部分81的过度压弯。随后在相反方向上操控上工具11和下工具9的移位运动。

46.在工件10从根据图4的工作位置转移到根据图6或图7的位置时,操控上工具11的曲线轨道或下工具9的曲线轨道或上工具11和9的曲线轨道,其中z方向和y方向上的移位运动叠加。这意味着压弯棱45和配对压弯棱52不会通过z方向上的平行移位运动而经过彼此。曲线轨道被操控,以便使压弯棱45和配对压弯棱32经过彼此,随后将这些压弯棱供应到相应的倾斜面上,如果这在相应的压弯步骤中是必要的话。

47.图8示出了在根据现有技术的压弯过程之后,具有压弯棱45的上工具11的加工工具37和具有配对压弯棱52的下工具9的基础体53的示意性侧视图,通过该压弯过程,例如在工件10上产生了直角弯边部。为了说明压弯走向,上工具11的加工工具37上的参考点76和下工具9的基础体53上的开始点81、中间点82和结束点83被用作参考。在初始位置中,工件10平坦地形成。在初始位置中,参考点76和起始点81之间有间距。该间距有利地以取决于加工工具32的冲头面43与下工具9的基础体53上的冲头面51之间的工件10的厚度的方式来调设。上工具11和/或下工具9随后沿着中间点82移位,直到参考点76与结束点83相对置为止。

48.下工具9上的开始点81、中间点82和结束点83位于一条共用直线上,也就是说,上工具11和下工具9平行地经过彼此。

49.图9示出了压弯过程的根据本发明的压弯流程的示意图。从下工具9的开始点81开始经由中间点82到下工具9的结束点83,明显的是,这些点81、82和83位于曲线轨道或弯曲的线上。因此,下工具9已相对于上工具11的参考点76在枢转压弯运动中从开始点81经由中间点82移位到结束点83。根据图9中的图示的移位运动也可以互换,以使得下工具9是静止的,而上工具11在曲线走向上被操控。上工具9和下工具11也可以通过相对行进运动来操控,以便产生此曲线走向。

50.图10相对于图2示出了上工具11的替代性实施例。此上工具11的不同之处在于,压弯棱45形成在由基体形成的投影面外部,该投影面沿行程运动的方向并沿着位置轴线由基体33的面得出。

51.这样的上工具11的优点在于,工件部分81的弯边部的长度大于压弯棱45与基体33的下侧之间的间距。

52.图11示出了用于在工件部分81上制造弯边部的示意性侧视图,其中已弯边的工件部分81的长度大于压弯棱45与基体33的下侧之间的间距。例如基于图4至图7描述的用于枢转压弯的单独工作步骤也可以通过根据图10的上工具11的这种替代性实施例来执行。

53.图12示出了具有压弯部的工件10的立体图,该压弯部的半径大于根据图2的上工具11的压弯棱45和下工具9的配对压弯棱52的压弯半径。这样的半径可以通过上工具11和下工具9的多个相继的单独行程来实现,其中行程运动例如在如图5所示出的位置结束。工件10随后偏移,以使得压弯棱71位于配对压弯棱52的冲头面51上,以便随后再次执行行程运动,如图5所示出。这种相继的加工又被称为增量压弯,由此具有不同大小的半径的压弯部是可能的。这取决于分别引入的压弯棱72的间距和这样的压弯段71向上弯曲的相应程度。

54.在根据图12的实施例中,工件部分10的宽度大于压弯棱45和/或配对压弯棱52的长度。为了在板状的工件10中形成压弯段,沿着相同的压弯棱72相继操控多个枢转压弯过程,以便形成压弯段71。这里,上工具11可以首先相对于工件10定位,以便执行压弯步骤n。工件10随后横向偏移,以便执行行程n1。工件10随后进一步偏移,以便执行行程n2。由此,可以形成压弯段71,其长度大于工具31的压弯棱45和/或配对压弯棱52的长度。

55.这些相继的工作步骤n、n1、n2

……

可以在压弯段71的情况下使用,以相继形成多个另外的压弯段。替代性地,工作步骤的这种操控也可以例如被操控用于成90

°

的弯边部。

56.图13是工件10的另一立体图,在这种情况下,通过增量枢转压弯制造多个压弯段71。从前一压弯段到后一压弯段71,相继或串联的工作步骤优选彼此不同。例如,最上面的压弯段71可以包括工作步骤序列n1、n2、n3,其中,对于后一压弯段71,工作步骤n1相对于前一工作步骤n1偏移一个或多个工作步骤。在第三压弯段71的情况下,第一工作步骤n1又可以分别相对于两个先前压弯段71的工作步骤n1偏移。

57.每个压弯段71的单独工作步骤n1、n2、n3的随机选择和布置也是可能的,前提是两个相继的压弯段71的两个工作步骤不同样地前后对准。

58.多个相继的压弯段71的引入可以这样操控,使得也可以产生螺旋轮廓。

59.图14至图16示出了在工件10上产生折叠部75的示意性工作步骤。为了转移具有根

据图14的弯边的工件部分81的工件10,已提前进行根据图4至图7的工作步骤。随后,上工具11和下工具9被提升而彼此分开,并且工件10移位,以使得工件10的弯边部被定位在下工具9上的工具体54的冲头面51的区域中。随后引入预压弯部,如图15所示。此预压弯部与弯边部有间距,该间距比工件部分81的长度短。上工具11和/或下工具9随后被移动分开,并且工件部分81以预压弯部定位在工具体54的冲头面51上。随后,利用上工具11的加工工具37上的冲头面43将工件10上的工件部分81压弯并且制成折叠部75。

60.图17示出了将要引入螺旋轮廓96的被切割的工件10的示意图。例如,工件10的切割样式是y形的,以使得形成了过渡到接片93的第一臂91和第二臂92。通过举例说明的沿着压弯棱72的多个压弯步骤,右臂91与左臂92两者可以分别被施加以一压弯角度,以使得通过引入多个压弯棱72,实现了压弯段71的串联,这些压弯段71形成螺旋轮廓96,该螺旋轮廓以取决于压弯段71相对于彼此成角度的方式而具有较大或较小的直径。图18中示出了这种螺旋轮廓96。例如,销或栓可以沿着螺旋轮廓96的纵向轴线被引导,以使得接片93可以围绕所述纵向轴线枢转地被引导。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。