1.本发明涉及专用线货车质量检测技术领域,尤其涉及专用线货车装载质量检测系统及检测方法。

背景技术:

2.铁路货车超偏载检测装置已在全路各编组站和较大货运站推广使用并被纳入铁总进行统一考核,有效遏制了货车装载超偏载现象,保障了货运安全。但对于装车量不大的一般货运站和专用线,若安装超偏载检测装置则投资过大,且施工困难,不适于大面积推广,因此这些车站和专用线目前都缺乏有效的超、偏载检测设备,在装车完成后不能确定车辆是否超载、偏载,造成较多超、偏载车辆上线运行,直接危及行车安全,直到经过装有超偏载检测装置的车站才能检出处理。这些问题对行车安全造成了一定影响。

3.目前铁路货运计量设备有装载机电子秤、皮带秤、吊钩秤、地磅等,这些设备都是在装车过程中检测重量,辅助判断货物重量,不能检测装车完成后的最终状态,且时常发生不能检测偏载,装车超偏载的情况。多数车站配备轮重测量仪,能够在装车后检测车辆总重和轮重、计算出偏载,但是操作麻烦、效率很低,只适用于少数问题车辆的称重复核。超偏载检测装置、轨道衡可以实现货车超载、偏载自动检测,但投资过大,不适于在普通货场与专用线推广应用,且轨道衡不能有效检测偏载偏重。大量装车源头站车辆的超、偏载检测是目前铁路货运部门亟待解决的生产技术难题。

技术实现要素:

4.本发明的目的在于提供专用线货车装载质量检测系统及检测方法。根据本发明实施成本低、安装方便、适于普通货运站和专用线推广使用的检测装置,从装车源头站开始检测卡控,可以最有效地防止超、偏载车辆上线运行,保障货运装载安全。本发明采用的技术方案如下:

5.根据本发明的一个方面,提供了专用线货车装载质量检测系统及检测方法,包括室外机模块和铺设在钢轨上的称重模块,所述室外机模块包括工控机、称重信号处理器、车号主机和显示器,所述称重模块与所述称重信号处理器连接,所述称重信号处理器、车号主机和显示器分别与所述工控机连接。

6.优选的,所述称重模块包括第一传感器单元和第二传感器单元,所述第一传感器单元和第二传感器单元分别与所述称重信号处理器连接,所述第一传感器单元用于测量第一测区的各个轮重,所述第二传感器单元用于测量第二测区的各个轮重。

7.优选的,所述第一传感器单元和第二传感器单元均包括4个称重传感器,4个所述称重传感器呈中心对称设置,每个所述称重传感器均与所述称重信号处理器连接。

8.优选的,所述称重传感器为轴销式传感器。

9.优选的,所述室外机模块还包括测温模块,所述测温模块包括温度采集卡和温度传感器,所述温度采集卡与所述工控机连接,所述温度传感器与所述温度采集卡连接。

10.优选的,所述室外机模块还包括光纤收发器,所述光纤收发器与所述工控机连接。

11.优选的,所述室外机模块还包括报警器,所述报警器与所述工控机连接。

12.优选的,一种专用线货车装载质量的检测方法,其特征在于:包括以下步骤:

13.(1)将第一传感器单元和第二传感器单元分别安装在同一不断轨区段内的钢轨上,第一传感器单元为第一测区,第二传感器单元为第二测区,第一测区和第二测区的安装位置均距钢轨接缝位置的距离范围为1.95米-3.39米或大于11.4米,再安装室外机模块;

14.(2)计算每个测区的轮重:在单个测区中,同侧的两个称重传感器分别位于钢轨腰上的a、b两个点,a、b两个点上的称重传感器分别用于测量在钢轨竖直截面方向上的剪切应力τa、τb,对a、b之间的一段钢轨作为隔离体进行静态受力分析,得到式:δf=p q

b-qa=0,推出式:p=q

a-qb;

15.假设钢轨a点和b点横向截面积分别为σa和σb,则:

16.qa=σa×

τa17.qb=σb×

τb18.计算出a、b两点间钢轨的承载力p,p为车轮的垂直轮重作用力;

19.(3)整车质量计算:把检测到的每一辆车的左右两侧各个轮重值相加,则可得出被测车辆的重量,重量的计算模型为:

[0020][0021]

其中,w表示一辆车的总重,w

ij

表示此辆车各轮的重量;n表示本辆车的总轴数,i表示各辆车的轴序,若为4轴车,n=4;j表示各每根轴的左右两轮的轮序;

[0022]

(4)超载量计算:每一辆车的实测总重w,减去该辆车的自重wo,再减去该辆车的额定装载量w

p

和允增量wy,δw=w-w

o-w

p-wy,如果δw>0,则δw是该辆车的超载量;

[0023]

(5)前后偏载计算:将每一辆车从车辆的中部分成前后两个部分,以运行方向为准,前转向架4个轮重量的总和称为前转向架重量wf,后转向架4轮重量的总和称为后转向架重量wb,δwb=w

f-wb称为前后偏载量,δwb>0表示前转向架比后转向架重,δwb<0表示后转向架比前转向架重;

[0024]

(6)整车偏载计算:以列车运行方向为准,每一根轴左右两侧的轮重值分别用w

i1

和w

i2

表示,整车重量用w表示,n表示此辆车的总轴数,则整车偏载率η计算公式为:

[0025][0026]

本发明采用的上述技术方案,具有如下显著效果:

[0027]

(1)本发明的系统包括室外机模块和安装在钢轨上的称重模块,室外机模块包括工控机、称重信号处理器、车号主机和显示器,称重模块与称重信号处理器连接,称重信号处理器、车号主机和显示器分别与所述工控机连接,采用成本相对较低、安装方便、适于普通货运站和专用线推广使用的检测装置,从装车源头站开始检测卡控,可以最有效地防止超、偏载车辆上线运行,保障货运装载安全

[0028]

(1)本发明采用精简设备结构,降低安装难度。不采用整体道床结构,不更换专用

轨枕,整体结构简单,线上施工难度大幅降低,施工安装时长大幅缩减。

[0029]

(2)成本低廉,去掉专用轨枕铺设和压力传感器安装,缩减检测台面数量,采用专门设计且精度可靠的合成剪力传感器;用室外机模块代替控制室,大幅缩减物料、土房及施工人力成本,经过测试,在30km/h以下速度能够满足货车超偏载检测要求。

[0030]

(3)提供设备运行状态的实时监控及自动报警功能,加入温度监控功能,主机状态异常自动重启,机柜温度异常报警,自动给出超载、偏载、偏重车辆的语音报警提示。

附图说明

[0031]

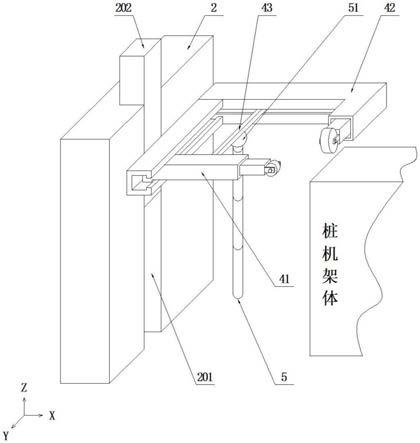

图1是本发明的系统的结构示意图;

[0032]

图2是本发明的单个测区检测原理示意图;

[0033]

图3是本发明的静态受力分析示意图。

具体实施方式

[0034]

为使本发明的目的、技术方案及优点更加清楚明白,以下参照附图并举出优选实施例,对本发明进一步详细说明。然而,需要说明的是,说明书中列出的许多细节仅仅是为了使读者对本发明的一个或多个方面有一个透彻的理解,即便没有这些特定的细节也可以实现本发明的这些方面。

[0035]

如图1所示,根据本发明的专用线货车装载质量检测系统,系统包括室外机模块和铺设在钢轨上的称重模块,室外机模块包括工控机、称重信号处理器、车号主机和显示器,称重模块与称重信号处理器连接,称重信号处理器、车号主机和显示器分别与工控机连接。

[0036]

称重模块包括第一传感器单元和第二传感器单元,第一传感器单元和第二传感器单元分别与称重信号处理器连接,第一传感器单元用于测量第一测区的各个轮重,第二传感器单元用于测量第二测区的各个轮重。

[0037]

第一传感器单元和第二传感器单元均包括4个称重传感器,4个称重传感器呈中心对称设置在两条钢轨上,每个称重传感器均与所述称重信号处理器连接。称重传感器为轴销式传感器。车辆通过时每个车轮经过4个称重传感器,钢轨发生剪切应变,电桥输出应变信号,再经过调理电路进行调零、初级放大、滤波、次级放大,之后经a/d转换电路转变为数字信号由工业计算机进行运算处理。工控机上的处理程序根据采集数据综合计算出轮重、通过速度、轴距,将测得车辆轴距与标准轴距表进行比对,判断出车辆类型,再由轮重计算车辆总重、偏载、偏重;结合车型库的“自重”、“标重”及联合现车系统查找得到的车辆“允增”计算出车辆超载情况。

[0038]

室外机模块还包括测温模块,测温模块包括温度采集卡和温度传感器,温度采集卡与工控机连接,温度传感器与温度采集卡连接。

[0039]

室外机模块还包括报警器,报警器与工控机连接。

[0040]

室外机模块还包括光纤收发器,光纤收发器与工控机连接,通过光纤收发器连接外部客户端,可将数据实时发送至客户端,方便工作人员远程操作。

[0041]

一种专用线货车装载质量的检测方法,其特征在于:包括以下步骤:

[0042]

(1)称重检测区段分a、b两个检测台面,以一对25米长钢轨中心对称布置,两个台面中心距离约为16m(避免检测常见货车车型时其他车轮正好压过钢轨接头处引起车辆震

动)。每个台面由4组剪力称重传感器组成,同侧2组传感器安装中心距离为1780mm,同组传感器2个轴销头的安装距离为400mm。对安装传感器位置的两边轨枕位置进行调整,使枕中心距变为720mm。

[0043]

在a、b两个检测台面之间靠近中心位置处安装车号识别系统天线及计轴测速磁钢,沿钢轨方向在天线前、后两端各10米处分别安装1个车号系统开机磁钢。在两处测区的线路边安装台面防雷器件;

[0044]

(2)计算每个测区的轮重:如图2所示,在单个测区中,a、b为安装在轨腰上的两个轴销式剪力传感器,分别用于测量轨腰上的a、b两点在钢轨竖直截面方向上的剪切应力τa、τb,a、b为测区两侧的钢轨支承板,l为支承板间距;p为车轮的垂直轮重作用力,如图3所示,以a、b之间的一段钢轨作为隔离体进行静态受力分析,qa、qb为该段钢轨左右两端竖直方向的剪力,当该段钢轨处于受力平衡状态时,有:δf=p q

b-qa=0,推出式:p=q

a-qb;

[0045]

假设钢轨a点和b点横向截面积分别为σa和σb(钢轨各点的横向截面积相等),则:

[0046]

qa=σa×

τa[0047]

qb=σb×

τb[0048]

因而通过测量轨腰上a、b两点在钢轨竖直截面方向的剪切应力τa、τb,可以计算出a、b两点间钢轨的承载力p;显然,上述力学模型中,算式p=q

a-qb与钢轨的支承状态无关,检测轮重p的关键是精确测量qa、qb。

[0049]

同时上述力学模型也可以推论出,当轮重p加在轨道a,b区域之外时,qa、qb合力输出为0。

[0050]

在a、b纵截面上,还存在横向拉、压力,在钢轨简支梁模型中,横向拉、压力在纵向中和线上为0,在中和线上方为压力,中和线下方为拉力,拉、压力在中和线上、下方对称分布。距中和线越近,横向拉、压力越小。为保证剪力传感器仅对a、b截面上敏感,要求传感器安装孔加工时,尽可能保证加工精准度。即高低位置保证安装孔中心位于中和线,横向位置保证距两侧的支承板a、b等距,在此不作具体分析。对剪力传感器的应用原理,在此也不作具体分析。

[0051]

(3)整车质量计算:把检测到的每一辆车的左右两侧各个轮重值相加,则可得出被测车辆的重量,该重量包括车辆本身的自重(皮重)及所装载的货物的重量(毛重):

[0052][0053]

其中,w表示一辆车的总重,w

ij

表示此辆车各轮的重量;n表示本辆车的总轴数,i表示各辆车的轴序,若为4轴车,n=4;j表示各每根轴的左右两轮的轮序;

[0054]

(4)超载量计算:每一辆车的实测总重w,减去该辆车的自重wo,再减去该辆车的额定装载量w

p

和允增量wy,δw=w-w

o-w

p-wy,如果δw>0,则δw是该辆车的超载量,当δw超出一定值的时侯,车辆的运行安全就得不到保证;

[0055]

(5)前后偏载计算:将每一辆车从车辆的中部分成前后两个部分,以运行方向为准,前转向架4个轮重量的总和称为前转向架重量wf,后转向架4轮重量的总和称为后转向架重量wb,δwb=w

f-wb称为前后偏载量,δwb>0表示前转向架比后转向架重,δwb<0表示后转向架比前转向架重,当δwb的绝对值超出某一值时,会影响行车安全;

[0056]

(6)整车偏载计算:以列车运行方向为准,每一根轴左右两侧的轮重值分别用w

i1

和w

i2

表示,整车重量用w表示,n表示此辆车的总轴数,则整车偏载率η计算公式为:

[0057][0058]

整车偏载率大于某个阈值时,表示车辆装载左右严重不平衡,将可能影响行车安全。

[0059]

专用线货车装载质量检测系统界面简洁、美观、操作简单,易于维护,是适于普通货运站和专用线推广使用的检测装置,从装车源头站开始检测卡控,可以最有效地防止超、偏载车辆上线运行,保障货运装载安全。实现了过车信息、设备状态等的实时显示。该系统的开发应用,将为普通货运站和专用线工作人员提供一种直观便捷有效的检测工具,能够进一步提高工作效率,更有效地遏制货车装载超偏载现象,保障货运安全,它同时使相关管理、技术人员远程监控系统成为可能,可缩短分析、处理故障的时间。本课题所涉及的相关技术,还可应用于其他装车量不大的一般货运站和专用线的场合,具有一定的推广空间和参考价值。

[0060]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。