1.本发明属于钣金加工技术,具体涉及提供一类钣金零件取孔方法。

背景技术:

2.在大型零件制造中,由于设计需要,会需要设计并选取大量减轻孔,而减轻孔的选取以及尺寸设计,对零件自身结构强度必然会带来影响。

3.对于现有的带众多减轻孔类大型复杂零件的成形,传统一般采用要求设计在零件上加销内孔作为工艺孔的方法,采用该工艺方法,虽然能够保证零件成形精度,但该工艺孔会最终保留在零件上,必然会对其强度有一定影响。某型机整流罩部段带有很多该类零件,鉴于该类零件的成形至少需要三个销内孔在模具上定位,才能保证零件在成形过程中不被

‘

拉料’,以符合零件模具切割线的验收要求,因此过多的销内孔设置,极易影响零件的结构强度。

技术实现要素:

4.本发明的目的是:提供一种工艺简单、易于实施、成本较低且可以有效降低取孔对零件结构强度影响的大型零件取孔方法。

5.本发明的技术方案是:

6.一种钣金零件取孔方法,其包括如下步骤:

7.步骤1:制展开料

8.按零件三维数模及工艺要求下制零件展开料;

9.步骤2:液压成形

10.利用第一型模在对应零件左数第n个减轻孔的第一压板处开孔,与其他销外孔一起用于液压成形时零件定位;

11.利用第一压板对其他位置的减轻孔处进行正常开孔;

12.第二型模与第二压板配合,在第二压板对应已形成的减轻孔处设置躲避,

13.并在对应零件左数第n个减轻孔的第二压板处开孔,该开孔与第一型模中的第一压板相应位置出的开孔尺寸一致;

14.步骤3:冲压成形

15.利用冲模来冲制零件左数第n个减轻孔;

16.步骤4:钣金成形

17.用芯棒来辅助所有减轻孔来靠胎;

18.步骤5:热处理;

19.步骤6:按胎膜进行手工校形。

20.步骤1中,根据具体零件计算展开毛料尺寸,同时选取零件上一或两个减轻孔位置,确定该减轻孔的出孔大小φn,该孔用于液压成形工序零件的定位。

21.步骤3中,进行第n个减轻孔冲压时,所需要的冲模包括多层台阶结构,其中,第一

层为顶针,设置作为销钉的第二层上方,且二者同轴,而所述第二层则设置在底盘和安装座之上。

22.冲模第一层顶针与φn孔一致。

23.冲模第二层销钉与减轻孔大小一致。

24.步骤4中,利用芯棒来辅助减轻开孔进行靠胎。

25.步骤5中,淬火温度控制450℃~460℃,保温2h~3h;

26.水冷温度50℃~70℃,水冷时间至少10分钟。

27.步骤5中,淬火后24小时内进行人工时效,时效后空冷。

28.本发明的效果:

29.为了解决上述传统工艺方案中存在的问题,我们根据零件的结构特点,由工艺来选择合适的销内孔来制定成形工艺方案,该工艺方案的优点是能避免该销内孔留在零件上,虽然该销内孔位于零件轮廓内部,但是最终可以采用冲孔方案将该工艺孔冲去。采用该工艺方法,能避免工艺孔最终保留在零件上,同时零件成形后能够完全保证设计的强度要求。

附图说明

30.图1:某大型零件典型图;

31.图2:改进前零件定位孔位置状态图;

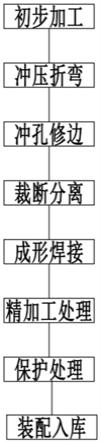

32.图3:本发明钣金零件取孔方法流程图;

33.图4:大型零件数控电子展开状态图;

34.图5:液压成形零件状态图1;

35.图6:液压成形零件状态图2;

36.图7:减轻孔冲模;

具体实施方式

37.下面结合附图和实施例对本发明做进一步说明:

38.实施例1:

39.以图1所示零件为例具体阐述一下零件的成形过程,请参阅图2,其改进前零件定位孔位置状态图,本实施例零件结构简单,减轻孔呈排列结构。本发明通过独特的取孔设计,在大型零件上选取销内孔,并最后作为工艺孔冲掉,避免最终保留在零件上,同时零件成形后能够完全保证设计的强度要求,具体见流程图3:

40.(1)制展开料

41.根据具体零件计算展开毛料尺寸,同时要求零件左数第五个减轻孔的基准孔大小为φ6,该孔用于液压成形工序零件的定位,防止零件成形过程中被

‘

拉料’,同时用于冲压工序减轻孔冲模顶针的定位,以提高冲制减轻孔的精度,其余减轻孔为φ20。

42.(2)液压成形

43.此步工序是比较关键的,是后续工序的基础,需两套型模进行成形。如图5所示,要求第一套型模在对应零件左数第五个减轻孔的压板处开洞大小为φ6,该孔及其它两销外孔用于液压成形零件时定位,以防止零件成形过程中被

‘

拉料’,第一压板对应其它减轻孔

处正常开洞。第一套型模用于成形零件除左数第五个减轻孔外的其它减轻孔及形弯边。第二套型模要求第二压板在对应已成形完毕的减轻孔处设置躲避,同时要求在对应零件左数第五个减轻孔的压板处开洞大小也为φ6,该孔作用与型模一的第一压板中的φ6孔一致。液压成形中,第一型模和第二型模根据零件结构形状设计,包括第一压板和第二压板,其结构形状与零件相匹配,关键能够满足上述开孔位置与开孔尺寸关系即可。

44.(3)冲压成形

45.此步工序是零件成形的关键一步工序,如图6所示,需要利用图7专用冲模来冲制零件左数第五个减轻孔,冲模第一层顶针直径为φ6,第二层直径为φ20,零件上的φ6用于冲制减轻孔时冲模顶针的定位。

46.(4)钣金成形

47.用芯棒来辅助所有减轻孔来靠胎。

48.(5)热处理,淬火温度控制450℃~460℃,保温2h~3h。水冷温度50℃~70℃,水冷时间10分钟。淬火后24小时内进行人工时效,时效后空冷。

49.通过该时效温度处理,可以有效保证零件的结构强度,降低减轻孔对零件结构强度的影响。

50.(6)钣金校形

51.零件在热处理后会变形,需按型模对零件局部变形处进行手工校形,以符合最终验收依据数模及型模。

52.实施例2

53.该实施例与实施例1类似,采用类似的零件进行取孔,只是选取不同位置的减轻孔作为基准孔来进行取孔,过程如下:

54.(1)制展开料

55.根据具体零件计算展开毛料尺寸,同时要求零件左数第8个减轻孔的基准孔大小为φ6,该孔用于液压成形工序零件的定位,防止零件成形过程中被

‘

拉料’,同时用于冲压工序减轻孔冲模顶针的定位,以提高冲制减轻孔的精度,其余减轻孔为φ20。

56.(2)液压成形

57.此步工序是比较关键的,是后续工序的基础,需两套型模进行成形。如图5所示,要求第一套型模在对应零件左数第8个减轻孔的压板处开洞大小为φ6,该孔及其它两销外孔用于液压成形零件时定位,以防止零件成形过程中被

‘

拉料’,第一压板对应其它减轻孔处正常开洞。第一套型模用于成形零件除左数第五个减轻孔外的其它减轻孔及形弯边。第二套型模要求第二压板在对应已成形完毕的减轻孔处设置躲避,同时要求在对应零件左数第8个减轻孔的压板处开洞大小也为φ6,该孔作用与型模一的第一压板中的φ6孔一致。

58.(3)冲压成形

59.此步工序是零件成形的关键一步工序,如图6所示,需要利用图7专用冲模来冲制零件左数第8个减轻孔,冲模第一层顶针直径为φ6,第二层直径为φ20,零件上的φ6用于冲制减轻孔时冲模顶针的定位。

60.(4)钣金成形

61.用芯棒来辅助所有减轻孔来靠胎。

62.(5)热处理,淬火温度控制450℃~460℃,保温2h~3h。水冷温度50℃~70℃,水冷时间10分钟。淬火后24小时内进行人工时效,时效后空冷,保证零件的结构强度。

63.(6)钣金校形

64.零件在热处理后会变形,需按型模对零件局部变形处进行手工校形,以符合最终验收依据数模及型模。

65.综上所述,本发明根据具体零件计算展开毛料尺寸,进行下料;按要求第一套型模在其他减轻孔位置上的第一压板处开φm孔,在步骤一确定减轻孔位置开φn孔,m》n;利用冲模来冲制零件φn孔,零件上的φn孔用于冲制减轻孔时冲模顶针的定位。本发明能避免该销内孔留在零件上,虽然销内孔位于零件轮廓内部,但是可以采用冲孔方案将该工艺孔冲去。采用该工艺方法,能避免工艺孔最终保留在零件上,同时零件成形后能够完全保证设计的强度要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。