一种pet双取向熔喷非织造布及其制备工艺

技术领域

1.本发明涉及pet无纺布技术领域,尤其涉及一种pet双取向熔喷非织造布及其制备工艺。

背景技术:

2.熔喷布相较于传统的织布制造工艺,主要是通过将材料熔融喷丝后利用气流自然成网形成布料的方式来进行制作,而使熔喷布具有很好的过滤性、屏蔽性、绝热性和吸油性,pet双取向熔喷非织造布,即pet无纺布是以pet为原材料通过熔喷的技术手段进行加工制作而成。

3.现有技术在制备pet双取向熔喷非织造布的工艺流程,一般通过将pet原材料切片熔融后通过挤压喷丝,利用高温气流在基材上形成网布,再进行降温而利用喷丝的余热使丝线粘结制作而成非织造布,现有技术中通常使基材成带式在输送辊上移动进行制备,而实际在降温成型的过程中,往往由于基材中间和边缘位置的降温速率差异,而会使丝线因为温差产生偏移,会影响实际非织造布成品的质量。

技术实现要素:

4.基于背景技术存在的技术问题,本发明提出了一种pet双取向熔喷非织造布及其制备工艺。

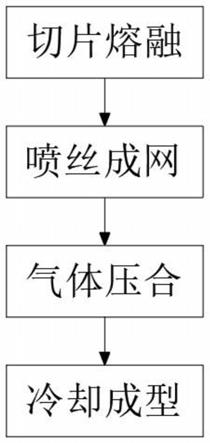

5.本发明提出的一种pet双取向熔喷非织造布的制备工艺,包括以下步骤:

6.s1:切片熔融,将pet原材料进行切片放入至熔融炉中,将材料熔融后挤出;

7.s2:喷丝成网,将熔融后的材料进行喷丝,并利用气流使丝线在移动的基材上形成网布;

8.s3:气体压合,将喷丝后的基材送入至处理设备中,且交替进入热气腔和冷气腔,在热气强和冷气腔内产生周期性的向下挤压网布的气压;

9.s4:冷却成型,将压合后的基材和网布送至冷却腔进行降温以完全成型。

10.进一步的,所述处理设备包括处理箱,所述处理箱内壁的中间位置固定有水平放置的分隔座,且分隔座顶部外壁与处理箱顶部内壁之间固定有多个隔板,隔板之间构成有间隔分布的热压腔和冷压腔,热压腔的内壁滑动连接有热压件,冷压腔的内壁滑动连接有冷压件,热压件和冷压件的顶部均连接有气缸伸缩杆。

11.进一步的,所述处理箱顶部与热压腔和冷压腔对应的位置均连接有通气管,热压件和冷压件顶部外壁的两端和两侧中间位置均开设有三角形结构的穿槽,热压腔和冷压腔内壁与穿槽对应的位置固定有封堵块,热压件和冷压件的顶部位于相邻两个穿槽之间的位置均开设有气流槽,气流槽的两端穿透出穿槽,气流槽的宽度自中间位置向两端逐渐减小,气流槽设置成中间位置向靠近气缸伸缩杆一侧拱起的弧形结构。

12.进一步的,多个所述热压腔的温度沿着输送方向逐渐减小,且远离处理箱进料侧的热压腔温度趋于室温,多个冷压腔的温度沿着输送方向逐渐减小,靠近处理箱进料槽的

冷压腔温度趋于室温。

13.进一步的,所述热压件底部外壁位于相邻两个穿槽之间的位置开设有第一凹槽,且第一凹槽沿着对角线延伸,第一凹槽的宽度向着靠近热压件中心位置逐渐增加,第一凹槽的深度向着靠近热压件中心位置逐渐增加,热压件底部外壁位于第一凹槽两侧开设有多个第二凹槽,第二凹槽设置成向中心位置拱起的弧形结构。

14.进一步的,所述冷压件底部外壁的中心位置开设有截面为圆形的第三凹槽,且第三凹槽圆周内壁位于相邻两个穿槽之间的位置开设有第四凹槽,第四凹槽的宽度向着远离中心位置的一端逐渐增大,第四凹槽的深度向着远离中心位置的一端逐渐增大,第三凹槽圆周内壁与穿槽对应的位置开设有第五凹槽,第五凹槽的宽度向着靠近第三凹槽的一端逐渐减小。

15.进一步的,所述处理箱内位于分隔座的下方位置构成有降温腔,且降温腔两端内壁之间转动连接有水平方向等距离分布的支撑辊,分隔座顶部与热压腔和冷压腔对应的位置开设有穿透设置的安装槽,安装槽的内壁固定有向下吹风的扇叶机构,降温腔底部靠近进料辊的一侧连接有出风管。

16.进一步的,所述降温腔两端内壁之间与热压腔对应的位置固定有阻风板,且阻风板设置成顶部和两端开口的盒体结构,阻风板的内壁竖直滑动连接有第一网板,第一网板的底部外壁与阻风板之间连接有多个弹簧,阻风板和第一网板均设置成两侧向上翘起的弧形结构,阻风板的两侧顶端均开设有水平方向等距离分布的透风槽,降温腔一端与阻风板对应的位置连接有抽风管,阻风板的两侧底部均开设有水平方向等距离分布的穿孔。

17.进一步的,所述降温腔两端内壁之间与冷压腔对应的位置固定有分散风板,且分散风板设置成两侧向下弯折的弧形结构,分散网板的中间位置嵌入式固定有第二网板,分散网板的两侧均固定有延伸板,延伸板设置成侧边向上翘起的弧形结构,延伸板靠近分散风板的一侧顶部开设有等距离分布的漏风孔,延伸板远离分散风板的一侧开设有等距离分布的通孔,分散风板顶部位于第二网板的两侧均开设有等距离分布的分散槽。

18.一种pet双取向熔喷非织造布,采用所述一种pet双取向熔喷非织造布的制备工艺进行制作获得的熔喷非织造布。

19.本发明中的有益效果为:将喷丝后的基材送入至处理设备中,且交替进入热气腔和冷气腔,在热气强和冷气腔内产生周期性的向下挤压网布的气压,通过气压加快丝线粘结且使丝线均匀分散,且通过冷热风交替的压合,在提高粘接速率的同时避免因为降温不均匀而影响成品质量的效果,顶部聚集的气体快速向下快速下压配合热压件和冷压件向下的动作,而使冷热交替的运动气流使丝线均匀分散,且利用冷热交替避免丝线快速粘接而产生聚集,并利用热压件和冷压件将顶部气流从各个位置的穿槽均匀扩散,从而提高实际丝线分布的均匀性,以提高制备出无纺布的质量。

附图说明

20.图1为本发明提出的一种pet双取向熔喷非织造布的制备工艺的整体流程示意图;

21.图2为本发明提出的一种pet双取向熔喷非织造布的制备工艺的气体压合设备结构示意图;

22.图3为本发明提出的一种pet双取向熔喷非织造布的制备工艺的设备平面剖视结

构示意图;

23.图4为本发明提出的一种pet双取向熔喷非织造布的制备工艺的热压件顶部结构示意图;

24.图5为本发明提出的一种pet双取向熔喷非织造布的制备工艺的热压件底部结构示意图;

25.图6为本发明提出的一种pet双取向熔喷非织造布的制备工艺的冷压件底部结构示意图;

26.图7为本发明提出的一种pet双取向熔喷非织造布的制备工艺的阻风板结构示意图;

27.图8为本发明提出的一种pet双取向熔喷非织造布的制备工艺的分散风板结构示意图。

28.图中:1处理箱、101进料辊、102出料辊、2分隔座、3隔板、301连接辊、4热压腔、5冷压腔、6热压件、601第一凹槽、602第二凹槽、7冷压件、701第三凹槽、702第四凹槽、703第五凹槽、8气缸伸缩杆、9通气管、10封堵块、11穿槽、12气流槽、13降温腔、14弯折辊、15支撑辊、16扇叶机构、17出风管、18阻风板、19第一网板、20透风槽、21穿孔、22分散风板、23第二网板、24延伸板、2401漏风孔、2402通孔、25分散槽。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

30.实施例1

31.参照图1,一种pet双取向熔喷非织造布的制备工艺,包括以下步骤:

32.s1:切片熔融,将pet原材料进行切片放入至熔融炉中,将材料熔融后挤出;

33.s2:喷丝成网,将熔融后的材料进行喷丝,并利用气流使丝线在移动的基材上形成网布;

34.s3:气体压合,将喷丝后的基材送入至处理设备中,且交替进入热气腔和冷气腔,在热气强和冷气腔内产生周期性的向下挤压网布的气压,通过气压加快丝线粘结且使丝线均匀分散,且通过冷热风交替的压合,在提高粘接速率的同时避免因为降温不均匀而影响成品质量的效果;

35.s4:冷却成型,将压合后的基材和网布送至冷却腔进行降温以完全成型。

36.参照图2-图3,本发明中,处理设备包括处理箱1,处理箱1的两端均可拆卸连接有盖板,处理箱1内壁的中间位置固定有水平放置的分隔座2,且分隔座2顶部外壁与处理箱1顶部内壁之间固定有多个隔板3,隔板3之间构成有间隔分布的热压腔4和冷压腔5,处理箱1一侧顶部与隔板3对应的位置设置有两个进料辊101,且隔板3与进料辊101对应的位置转动连接有两个连接辊301,热压腔4的内壁滑动连接有热压件6,冷压腔5的内壁滑动连接有冷压件7,热压件6和冷压件7的顶部均连接有气缸伸缩杆8。

37.参照图2-图4,本发明中,处理箱1顶部与热压腔4和冷压腔5对应的位置均连接有通气管9,热压件6和冷压件7顶部外壁的两端和两侧中间位置均开设有三角形结构的穿槽11,热压腔4和冷压腔5内壁与穿槽11对应的位置固定有封堵块10,热压件6和冷压件7的顶

部位于相邻两个穿槽11之间的位置均开设有气流槽12,气流槽12的两端穿透出穿槽11,气流槽12的宽度自中间位置向两端逐渐减小,气流槽12设置成中间位置向靠近气缸伸缩杆8一侧拱起的弧形结构,实际在使用过程中,热压件6和冷压件7都预先停留于封堵块10位置,而使热压件6和冷压件7的顶部构成密封腔室,利用通气管8分别向热压腔4和冷压腔5顶部的腔室通入热气和冷气,并使顶部气压高于正常环境的气压,使热压件6和冷压件7周期性瞬间下降而挤压与网布之间的气腔,顶部聚集的气体快速向下快速下压配合热压件6和冷压件7向下的动作,而使冷热交替的运动气流使丝线均匀分散,且利用冷热交替避免丝线快速粘接而产生聚集,并利用热压件6和冷压件7将顶部气流从各个位置的穿槽11均匀扩散,从而提高实际丝线分布的均匀性,以提高制备出无纺布的质量。

38.一种pet双取向熔喷非织造布,采用所述一种pet双取向熔喷非织造布的制备工艺进行制作获得的熔喷非织造布

39.实施例2

40.实施例2包括实施例1的所有结构和方法,参照图3,一种pet双取向熔喷非织造布的制备工艺,还包括有,多个热压腔4的温度沿着输送方向逐渐减小,且远离处理箱1进料侧的热压腔4温度趋于室温,多个冷压腔5的温度沿着输送方向逐渐减小,靠近处理箱1进料槽的冷压腔5温度趋于室温,通过热压腔4向着远离进料侧逐渐减小,并使网布先进入热压腔4中,而避免网布直接接触冷空气而快速粘接,冷压腔5靠近进料侧趋于室温的设置避免直接温差过大而造成丝线的聚集,从而提高实际利用气体压合网布的作业效果,通过热压腔4和冷压腔5的间隔设置以及温度区间分布,而使网布接触温度交替温差且逐渐降低,以提高实际丝线均匀分布降温粘接的加工效果,进一步提高成品无纺布的质量。

41.参照图5,本发明中,热压件6底部外壁位于相邻两个穿槽11之间的位置开设有第一凹槽601,且第一凹槽601沿着对角线延伸,第一凹槽601的宽度向着靠近热压件6中心位置逐渐增加,第一凹槽601的深度向着靠近热压件6中心位置逐渐增加,热压件6底部外壁位于第一凹槽601两侧开设有多个第二凹槽602,第二凹槽602设置成向中心位置拱起的弧形结构,实际在利用热压件6进行气体挤压时,热压件6脱离封堵块10时,顶部热气穿过穿槽11,而利用第一凹槽601的深度变化使中间位置气流慢于外围气流,使热气流沿着热压件6的底部外壁向中间汇集,以及利用第二凹槽602和第一凹槽601的宽度变化使气流向热压件6底部中间位置汇集,从而使热气流从网布外围向中间位置流动,而使网布周围热量均匀分布,从而提高丝线均匀分布粘接的作业效果。

42.参照图6,本发明中,冷压件7底部外壁的中心位置开设有截面为圆形的第三凹槽701,且第三凹槽701圆周内壁位于相邻两个穿槽11之间的位置开设有沿着对角线分布的第四凹槽702,第四凹槽702的宽度向着远离中心位置的一端逐渐增大,第四凹槽702的深度向着远离中心位置的一端逐渐增大,第三凹槽701圆周内壁与穿槽11对应的位置开设有第五凹槽703,第五凹槽703的宽度向着靠近第三凹槽701的一端逐渐减小,实际在利用冷压件7进行气体挤压时,冷压件7离开封堵块10时,顶部冷气流沿着穿槽11和第二凹槽703而进入至第三凹槽701中,并沿着分散的第四凹槽702以及配合第四凹槽702的宽度变化而均匀分散,从而保证丝线均匀分布粘接效果的同时,提高冷气流的均匀分散效果,以提高实际的均匀散热降温效果。

43.一种pet双取向熔喷非织造布,采用所述一种pet双取向熔喷非织造布的制备工艺

进行制作获得的熔喷非织造布。

44.实施例3

45.实施例3包括实施例1和实施例2的所有结构和方法部分,参照图2-图3,一种pet双取向熔喷非织造布的制备工艺,还包括有,处理箱1内位于分隔座2的下方位置构成有降温腔13,处理箱1靠近进料辊101的一侧底部转动连接有两个出料辊102,且处理箱1两端内壁之间远离进料辊101的一侧顶部和底部均转动连接有弯折辊14,且降温腔13两端内壁之间转动连接有水平方向等距离分布的支撑辊15,分隔座2顶部与热压腔4和冷压腔5对应的位置开设有穿透设置的安装槽,安装槽的内壁固定有向下吹风的扇叶机构16,扇叶机构16包括有安装筒,安装筒内设置有向下吹风的扇叶,安装筒的顶端和底端均固定有滤网,降温腔13底部靠近进料辊101的一侧连接有出风管17,实际在加工处理的过程中,使网布从顶部的热压腔4和冷压腔5依次经过进行气体压合,然后从下方水平穿过降温腔13,热压腔4和冷压腔5交替向下产生的气流带动风扇机构16向下吹风,而利用交替运动的气流进行降温散热效果,以充分利用能源实现节能环保,且利用交替的温差气流提高网布的降温速率。

46.参照图7,本发明中,降温腔13两端内壁之间与热压腔4对应的位置固定有阻风板18,且阻风板18设置成顶部和两端开口的盒体结构,阻风板18的内壁竖直滑动连接有第一网板19,第一网板19的底部外壁与阻风板18之间连接有多个弹簧,阻风板18和第一网板19均设置成两侧向上翘起的弧形结构,阻风板18的两侧顶端均开设有水平方向等距离分布的透风槽20,降温腔13一端与阻风板18对应的位置连接有抽风管,阻风板18的两侧底部均开设有水平方向等距离分布的穿孔21,穿孔21与透风槽20之间设置成间隔分布,实际在使用过程中,热压腔4向下吹出的热风撞击在第一网板19上,利用弹簧连接以及抽风管的抽风作业,使大部分热风气流从抽风管位置抽出,且将降温腔13其它位置的气流向第一网板19下方位置引入,配合后续向下吹动的气流而分散,以增加降温腔13内气流运动的往复性,从而提高对阻风板18下方网布的降温效率。

47.参照图8,本发明中,降温腔13两端内壁之间与冷压腔5对应的位置固定有分散风板22,且分散风板22设置成两侧向下弯折的弧形结构,分散网板22的中间位置嵌入式固定有第二网板23,分散网板22的两侧均固定有延伸板24,延伸板24设置成侧边向上翘起的弧形结构,延伸板24靠近分散风板22的一侧顶部开设有等距离分布的漏风孔2401,延伸板24远离分散风板22的一侧开设有等距离分布的通孔2402,通孔2402与穿孔21的位置相对应,通孔2402与漏风孔2401之间设置成间隔分布,分散风板22顶部位于第二网板23的两侧均开设有等距离分布的分散槽25,分散槽25的宽度向着远离第二网板23的一侧逐渐增加,实际在使用时,利用分散风板22和延伸板24的弧形结构设置,使冷压腔5向下吹动的气流向两侧均匀分散,配合分散槽25的宽度变化而漏风孔2401,使下方位置的丝线均匀分散降温粘接,从而增强成品无纺布的质量,并利用对应位置的通孔2402和穿孔21而进一步增强气流之间的加护分散效果。

48.一种pet双取向熔喷非织造布,采用所述一种pet双取向熔喷非织造布的制备工艺进行制作获得的熔喷非织造布。

49.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。