1.本发明涉及新能源材料技术领域,特别涉及一种聚氨酯基一体化可拉伸超级电容器及其构建方法。

背景技术:

2.一体化可拉伸超级电容器作为可穿戴电子产品的高效储能和供电设备,因其高的功率密度和循环寿命以及紧密的界面接触和优异的力学性能而备受关注。

3.一体化可拉伸超级电容器按照形态不同,可以分为三明治结构、同轴纤维结构、非同轴纤维结构以及叉指结构。其中三明治结构的一体化可拉伸超级电容器具有比电容高,组装工艺简单以及大规模生产的优点被研究者广泛研究。郭新等人报道:采用聚丙烯酰胺/海藻酸钠制备双网络水凝胶作为电解质,并以pedot:pss和cnt分别作为活性物质和导电填料与上述弹性体复合制备了本征可拉伸电极,从而制备了三明治型一体化可拉伸超级电容器(chem. eng. j. 2020, 383, 123098)。陈晓东等人将超长mno2纳米线与碳纳米管超声混合并抽滤成自支撑柔性电极,再在复合电极两侧抽滤沉积纳米纤维素薄膜形成三明治电极夹层结构(adv. mater. 2017, 30, 1704531)。

4.但现有的一体化可拉伸超级电容器尚存在工作电压低,拉伸变形性能差,能量密度不理想,电极和电解质间界面结合不牢固、组装过程复杂等诸多问题,严重制约了其电化学性能的提高和大规模应用。

5.鉴于此,有必要制备一种机械变形能力大、回弹性好、粘附力强的聚合物作为电极和电解质的可拉伸基体材料,并提出构建一体化可拉伸超级电容器的新方法,以解决上述问题。

技术实现要素:

6.本发明的目的在于提供一种聚氨酯基一体化可拉伸超级电容器及其构建方法,将电化学活性物质涂覆于聚氨酯基可拉伸集流体上制得本征可拉伸电极,进而通过静电纺丝技术将多孔聚氨酯基纤维膜可拉伸电解质在可拉伸电极表面原位形成,再与另一可拉伸电极通过压制紧密贴合。可拉伸电极与可拉伸电解质的基体均为双亲性聚氨酯,两者之间的机械啮合和化学键合作用,有效解决界面粘结问题,赋予了一体化可拉伸超级电容器优异的卓越电化学性能和优异抗形变能力。

7.本发明的第一个方面提供一种聚氨酯基本征可拉伸电极的制备方法,技术方案如下。

8.(1)以水溶性聚氧化乙烯二醇作为软段,以二异氰酸酯和带有亲水磺酸基团的二元醇扩链剂作为硬段,控制体系中羟基(-oh)与异氰酸酯基(-nco)的摩尔比为1:(1.3~2),在有机溶剂中70~90℃下聚合反应4~6小时,得到预聚体a溶液。

9.(2)将导电填料经超声处理和机械搅拌,在极性溶剂中形成固体含量为10wt%~30wt%的分散液b。

10.(3)将分散液b加入到预聚体a溶液中,再加入2wt%~5wt%的交联剂,室温下搅拌均匀,形成固体含量为4wt%~15wt%的分散液c作为集流体的前躯体溶液。

11.(4)将分散液c倒入聚四氟乙烯模具中,置于40~50℃烘箱中干燥成膜,再于80~100℃下固化6~24小时,制得聚氨酯基可拉伸集流体。

12.(5)将活性炭、导电炭黑和聚丙烯酸水性粘结剂按质量比8:1:1制成浆料涂敷在上述制备的可拉伸集流体上,置于80℃~100℃烘箱中干燥成膜,制得聚氨酯基本征可拉伸电极,活性炭的面负载量为2~5 mg cm-2

。

13.所述的二异氰酸酯为异佛尔酮二异氰酸酯,4,4

’–

二环己基甲烷二异氰酸酯或六亚甲基二异氰酸酯的一种。

14.所述的聚氨酯基可拉伸集流体中导电填料由零维的导电炭黑与一维的碳纳米管或银纳米线构成,其中导电炭黑与一维导电填料的质量比为10:(0.5~3)。

15.所述的聚氨酯基可拉伸集流体中导电填料的质量分数15%~25%。

16.所述的有机溶剂为 n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n-甲基吡咯烷酮和丁酮中的一种。

17.所述的交联剂为三乙醇胺或三羟甲基丙烷的一种。

18.本发明的第二个方面提供一种聚氨酯基一体化可拉伸超级电容器及其构建方法,包括以下步骤。

19.(1)用肟类封闭剂对上述预聚物a溶液的异氰酸酯基团在60~90℃下进行封闭保护,再加入2wt%~5wt%的交联剂,室温下搅拌均匀,形成静电纺丝用聚氨酯预聚体d溶液。

20.(2)以制得的聚氨酯基本征可拉伸电极作为接收板,采用聚氨酯预聚体d溶液进行静电纺丝,形成多孔聚氨酯基纤维膜前驱体,纺制完成后,与另一本征可拉伸电极通过压制紧密贴合,制得一体化可拉伸超级电容器前驱体。

21.(3)将上述一体化可拉伸超级电容器前驱体,置于100~130℃烘箱中,解除封闭剂进而与交联剂发生交联反应,然后将其置于高浓度碱金属盐的电解液中浸泡10~30分钟再经封装即可得到目标物(一体化可拉伸超级电容器)。

22.所述的肟类封闭剂为丙酮肟、丁酮肟、或乙醛酸肟中的一种。

23.所述的聚氨酯具有亲油和亲水的双亲性质。

24.所述的聚氨酯基可拉伸电极与聚氨酯基可拉伸电解质通过机械啮合和化学键合紧密结合在一起。

25.所述的碱金属盐为高氯酸钠(锂)、双氟磺酰亚胺钠(锂)、双三氟甲基磺酰亚胺钠(锂)、二草酸硼酸钠(锂)中的一种,其浓度为8~21 摩尔/千克。

26.与现有技术相比,本发明的有益效果是。

27.(1)本发明所述聚氨酯具有亲油和亲水的双亲性质,可以吸收更多高盐浓度的电解液,赋予可拉伸电解质高的离子电导率和一体化超级电容器件优异的倍率性能。

28.(2)本发明所述可拉伸集流体采用的导电填料由零维导电炭黑与少量的一维碳纳米管或银纳米线构成,可形成“岛桥结构”的导电网络,既赋予可拉伸集流体优异的回弹性,也实现了在拉伸状态下的高电导率。

29.(3)本发明运用静电纺丝技术在可拉伸电极表面原位构筑了多孔聚氨酯基纤维膜,该纤维膜具有高的机械强度和回弹性;纤维膜的连通孔构造赋予了高的电解液吸收率;

纤维膜的表面凹凸结构和高温下的反应性特征,使得其与电极间通过机械啮合和化学键合作用紧密结合,有效解决电极/电解质的界面粘结问题,赋予一体化可拉伸超级电容器优异的抗形变能力。

30.(4)本发明提供的原位层层叠加的组装方法来构建一体化可拉伸超级电容器,该组装方法工艺可控、制造成本低,易于规模化生产。

附图说明

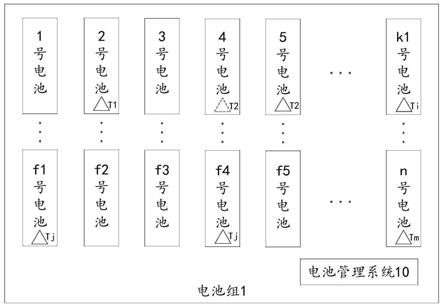

31.图1为由实施例1制得的一体化可拉伸超级电容器构建方法的流程框图。

32.图2为由实施例1制得的可拉伸集流体的场发射扫描电镜照片。

33.图3为由实施例1制得的封闭剂去除前后的红外光谱图。

34.图4为由实施例1制得的聚氨酯预聚体(含封闭剂)的红外光谱图。

35.图5为由实施例1构建的一体化可拉伸超级电容器在应变为100%,比电容随拉伸次数的变化。

具体实施方式

36.为了更清楚地说明本发明,下面结合具体实施方式,对本发明的技术进行详细描述。应当知道的是,以下具体实施方式仅用于帮助本领域技术人员理解本发明,而非对本发明的限制。

37.实施例1。

38.聚氨酯基一体化可拉伸超级电容器的构建方法如图1所示。

39.聚氨酯基本征可拉伸电极的制备包括以下步骤。

40.(1)将10.0 g分子量为1000的聚氧化乙烯二醇加入到四口圆底烧瓶中,在油浴锅中加热至110℃,抽真空2小时进行除水。降温至90℃后,依次加入5.08 g(0.02 mol)异佛尔酮二异氰酸酯和0.78 g(0.003 mol)n,n-二(2-羟乙基)-2-氨基乙磺酸钠扩链剂,控制体系中羟基与异氰酸酯基的摩尔比值为1:1.5,并用适量的n,n-二甲基乙酰胺溶剂冲洗烧杯倒入其中,在氩气气氛中,90℃下预聚合6小时,得到预聚体a溶液。

41.(2)将质量比为10:3的导电炭黑和银纳米线作为导电填料加入n,n-二甲基乙酰胺溶剂中,经超声处理和机械搅拌,获得均匀的炭黑/银纳米线分散液b,其导电填料的含量为25 wt%。

42.(3)将分散液b加入到预聚体a溶液中,再加入4wt%的三乙醇胺作为交联剂,室温下搅拌均匀,形成固体含量为10 wt%的分散液c作为集流体的前躯体溶液。

43.(4)将分散液c倒入聚四氟乙烯模具中,置于50℃烘箱中干燥成膜,再于90℃下固化12小时,然后使用丙酮浸泡抽提除去多余的交联剂和未交联的聚氨酯,最终制得聚氨酯基可拉伸集流体,其中导电填料的质量分数25%。

44.申请人对本实施例的聚氨酯基可拉伸集流体进行镜检,获得图2所示的场发射扫描电镜照片。由图2所示,银纳米线和导电炭黑均匀的分布于聚氨酯弹性基体中,使得可拉伸集流体在保持优异的力学性能前提下,具有高的电子电导率。

45.(5)将活性炭、导电炭黑和聚丙烯酸水性粘结剂按质量比8:1:1制成浆料涂敷在上述制备的可拉伸集流体上,置于90℃烘箱中干燥成膜,制得聚氨酯基本征可拉伸电极,活性

炭的单位面积上的负载量为4 mg cm-2

。

46.聚氨酯基一体化可拉伸超级电容器构建方法包括以下步骤。

47.(1)加入0.01 mol丁酮肟封闭剂对上述预聚物a溶液的异氰酸酯基团在90℃下进行封闭保护,再加入4wt%的三乙醇胺交联剂,室温下搅拌均匀,形成静电纺丝用聚氨酯预聚体d溶液。

48.申请人对本实施例的预聚物a和预聚体d进行红外光谱分析,由图3可知,不含丁酮肟的聚氨酯预聚体在2262 cm-1

处出现了强的吸收峰,对应异氰酸酯基团(-nco)的特征峰;由图4可知,加入封闭剂后的聚氨酯预聚体红外光谱图中异氰酸酯基团的特征峰消失,说明异氰酸酯基几乎完全被封闭,可增加聚氨酯预聚体溶液的存储时间以供静电纺丝制备聚氨酯基纤维膜。

49.(2)以制得的聚氨酯基本征可拉伸电极作为接收板,将聚氨酯预聚体d溶液进行静电纺丝,形成多孔聚氨酯基纤维膜前驱体,纺制完成后,与另一本征可拉伸电极通过压制紧密贴合,制得一体化可拉伸超级电容器前驱体。

50.其中纺丝条件为电压15 kv, 转速50 r/min,针头到接收板的距离为12 cm。

51.(3)将上述一体化可拉伸超级电容器前驱体,置于130℃烘箱中保持30 分钟,解除封闭剂后,异氰酸酯基进而与交联剂完全反应,然后将其置于高盐浓度为17摩尔/千克的高氯酸钠/水电解液中浸泡25分钟,再经二甲基硅氧烷和硅基粘结剂封装,即可得到目标物(一体化可拉伸超级电容器)。

52.申请人对本实施例所构筑的一体化可拉伸超级电容器进行拉伸状态下的电化学性能测试,由图5可知,所构筑的一体化可拉伸超级电容器在应变为100%时,拉伸回弹300次,比电容保持率为94%。

53.实施例2。

54.聚氨酯基本征可拉伸电极的制备包括以下步骤。

55.(1)将20.0 g分子量为2000的聚氧化乙烯二醇加入到四口圆底烧瓶中,在油浴锅中加热至110℃,抽真空2小时进行除水。降温至90℃后,依次加入5.24 g (0.02 mol) 4,4

’–

二环己基甲烷二异氰酸酯和1.46 g(0.005 mol)间苯二甲酸二甲酯—5—磺酸钠扩链剂,控制羟基与异氰酸酯基的摩尔比值为1:1.3,并用适量的n,n-二甲基甲酰胺溶剂冲洗烧杯倒入其中,在氩气气氛中,80℃下预聚合6小时,得到预聚体a溶液。

56.(2)将质量比为10:2的导电炭黑和银纳米线作为导电填料加入n,n-二甲基甲酰胺溶剂中,经超声处理和机械搅拌,获得均匀的炭黑/银纳米线分散液b,其导电填料的含量为20 wt%。

57.(3)将分散液b加入到预聚体a溶液中,再加入5wt%的三乙醇胺作为交联剂,室温下搅拌均匀,形成固体含量为15wt%的分散液c作为集流体的前躯体溶液。

58.(4)将分散液c倒入聚四氟乙烯模具中,置于40℃烘箱中干燥成膜,再于100℃下固化12小时,然后使用丙酮浸泡抽提除去多余的交联剂和未交联的聚氨酯,最终制得聚氨酯基可拉伸集流体,其中导电填料的质量分数20%。

59.(5)将活性炭、导电炭黑和聚丙烯酸水性粘结剂按质量比8:1:1制成浆料涂敷在上述制备的可拉伸集流体上,置于90℃烘箱中干燥成膜,制得聚氨酯基本征可拉伸电极,活性炭的单位面积上的负载量为3 mg cm-2

。

60.聚氨酯基一体化可拉伸超级电容器构建方法包括以下步骤。

61.(1)加入0.01 mol丙酮肟封闭剂对上述预聚物a溶液的异氰酸酯基团在70℃下进行封闭保护,再加入5wt%的三乙醇胺交联剂,室温下搅拌均匀,形成静电纺丝用聚氨酯预聚体d溶液。

62.(2)同实施例1,制得一体化可拉伸超级电容器前驱体。

63.(3)将上述一体化可拉伸超级电容器前驱体,置于100℃烘箱中保持30 分钟,解除封闭剂后,异氰酸酯基进而与交联剂完全反应,然后将其置于高盐浓度为21摩尔/千克的双三氟甲磺酰亚胺锂/水电解液中浸泡30分钟,再经二甲基硅氧烷和硅基粘结剂封装,即可得到目标物(一体化可拉伸超级电容器)。

64.实施例3。

65.聚氨酯基本征可拉伸电极的制备包括以下步骤。

66.(1)将15.0 g分子量为1500的聚氧化乙烯二醇加入到四口圆底烧瓶中,在油浴锅中加热至110℃,抽真空2小时进行除水。降温至90℃后,依次加入4.21 g (0.025 mol) 六亚甲基二异氰酸酯和0.52 g(0.002 mol)n,n-二(2-羟乙基)-2-氨基乙磺酸钠扩链剂,控制羟基与异氰酸酯基的摩尔比值为1:2,,并用适量的n,n-二甲基乙酰胺溶剂冲洗烧杯倒入其中,在氩气气氛中,90℃下预聚合6小时,得到预聚体a溶液。

67.(2)将质量比为10:3的导电炭黑和碳纳米管作为导电填料加入n,n-二甲基乙酰胺溶剂中,经超声处理和机械搅拌,获得均匀的炭黑/碳纳米管分散液b,其导电填料的为15 wt%。

68.(3)将分散液b加入到预聚体a溶液中,再加入4wt%的三羟甲基丙烷作为交联剂,室温下搅拌均匀,形成固体含量为10wt%的分散液c作为集流体的前躯体溶液。

69.(4)将分散液c倒入聚四氟乙烯模具中,置于40℃烘箱中干燥成膜,再于80℃下固化24小时,然后使用丙酮浸泡抽提除去多余的交联剂和未交联的聚氨酯,最终制得聚氨酯基可拉伸集流体,其中导电填料的质量分数15%。

70.(5)同实施例1,制备得到聚氨酯基本征可拉伸电极。

71.聚氨酯基一体化可拉伸超级电容器构建方法包括以下步骤。

72.(1)加入0.01 mol丁酮肟封闭剂对上述预聚物a溶液的异氰酸酯基团在90℃下进行封闭保护,再加入4wt%的三羟甲基丙烷交联剂,室温下搅拌均匀,形成静电纺丝用聚氨酯预聚体d溶液。

73.(2)同实施例1,制得一体化可拉伸超级电容器前驱体。

74.(3)将上述一体化可拉伸超级电容器前驱体,置于120℃烘箱中保持30 分钟,解除封闭剂后,异氰酸酯基进而与交联剂完全反应,然后将其置于高盐浓度为14摩尔/千克的高氯酸钠/水电解液中浸泡10分钟,再经二甲基硅氧烷和硅基粘结剂封装,即可得到目标物(一体化可拉伸超级电容器)。

75.实施例4。

76.聚氨酯基本征可拉伸电极的制备包括以下步骤。

77.(1)将10.0 g分子量为1000的聚氧化乙烯二醇加入到四口圆底烧瓶中,在油浴锅中加热至110℃,抽真空2小时进行除水。降温至90℃后,依次加入5.04 g (0.017 mol) 六亚甲基二异氰酸酯和0.78 g(0.003 mol)n,n-二(2-羟乙基)-2-氨基乙磺酸钠扩链剂,控制

羟基与异氰酸酯基的摩尔比值为1:1.3,并用适量的丁酮溶剂冲洗烧杯倒入其中,在氩气气氛中,70℃下预聚合6小时,得到预聚体a溶液。

78.(2)将质量比为10:0.5的导电炭黑和碳纳米管作为导电填料加入n,n-二甲基乙酰胺溶剂中,经超声处理和机械搅拌,获得均匀的炭黑/碳纳米管分散液b,其导电填料的为10 wt%。

79.(3)将分散液b加入到预聚体a溶液中,再加入2wt%的三羟甲基丙烷作为交联剂,室温下搅拌均匀,形成固体含量为4wt%的分散液c作为集流体的前躯体溶液。

80.(4)将分散液c倒入聚四氟乙烯模具中,置于40℃烘箱中干燥成膜,再于80℃下固化24小时,然后使用丙酮浸泡抽提除去多余的交联剂和未交联的聚氨酯,最终制得聚氨酯基可拉伸集流体,其中导电填料的质量分数20%。

81.(5)将活性炭、导电炭黑和聚丙烯酸水性粘结剂按质量比8:1:1制成浆料涂敷在上述制备的可拉伸集流体上,置于90℃烘箱中干燥成膜,制得聚氨酯基本征可拉伸电极,活性炭的单位面积上的负载量为2 mg cm-2

。

82.聚氨酯基一体化可拉伸超级电容器构建方法包括以下步骤。

83.(1)加入0.01 mol丁酮肟封闭剂对上述预聚物a溶液的异氰酸酯基团在90℃下进行封闭保护,再加入2wt%的三乙醇胺交联剂,室温下搅拌均匀,形成静电纺丝用聚氨酯预聚体d溶液。

84.(2)同实施例1,制得一体化可拉伸超级电容器前驱体。

85.(3)将上述一体化可拉伸超级电容器前驱体,置于120℃烘箱中保持30 分钟,解除封闭剂后,异氰酸酯基进而与交联剂完全反应,然后将其置于高盐浓度为16摩尔/千克的高氯酸锂/水电解液中浸泡10分钟,再经二甲基硅氧烷和硅基粘结剂封装,即可得到目标物(一体化可拉伸超级电容器)。

86.实施例5。

87.聚氨酯基本征可拉伸电极的制备包括以下步骤。

88.(1)将20.0 g分子量为2000的聚氧化乙烯二醇加入到四口圆底烧瓶中,在油浴锅中加热至110℃,抽真空2小时进行除水。降温至90℃后,依次加入5.24 g (0.02 mol) 4,4

’–

二环己基甲烷二异氰酸酯和0.78 g(0.003 mol)n,n-二(2-羟乙基)-2-氨基乙磺酸钠扩链剂,控制羟基与异氰酸酯基的摩尔比值为1:1.5,并用适量的n-甲基吡咯烷酮冲洗烧杯倒入其中,在氩气气氛中,70℃下预聚合5小时,得到预聚体a溶液。

89.(2)将质量比为10:1的导电炭黑和银纳米线作为导电填料加入n-甲基吡咯烷酮中,经超声处理和机械搅拌,获得均匀的炭黑/银纳米线分散液b,其导电填料的为30 wt%。

90.(3)将分散液b加入到预聚体a溶液中,再加入5wt%的三乙醇胺作为交联剂,室温下搅拌均匀,形成固体含量为10wt%的分散液c作为集流体的前躯体溶液。

91.(4)将分散液c倒入聚四氟乙烯模具中,置于40℃烘箱中干燥成膜,再于100℃下固化12小时,然后使用丙酮浸泡抽提除去多余的交联剂和未交联的聚氨酯,最终制得聚氨酯基可拉伸集流体,其中导电填料的质量分数15%。

92.(5)将活性炭、导电炭黑和聚丙烯酸水性粘结剂按质量比8:1:1制成浆料涂敷在上述制备的可拉伸集流体上,置于80℃烘箱中干燥成膜,制得聚氨酯基本征可拉伸电极,活性炭的单位面积上的负载量为4 mg cm-2

。

93.聚氨酯基一体化可拉伸超级电容器构建方法包括以下步骤。

94.(1)加入0.01 mol乙醛酸肟封闭剂对上述预聚物a溶液的异氰酸酯基团在70℃下进行封闭保护,再加入4wt%的三乙醇胺交联剂,室温下搅拌均匀,形成静电纺丝用聚氨酯预聚体d溶液。

95.(2)同实施例1,制得一体化可拉伸超级电容器前驱体。

96.(3)将上述一体化可拉伸超级电容器前驱体,置于100℃烘箱中保持30 分钟,解除封闭剂后,异氰酸酯基进而与交联剂完全反应,然后将其置于高盐浓度为8摩尔/千克的二草酸硼酸钠/水电解液中浸泡20分钟,再经二甲基硅氧烷和硅基粘结剂封装,即可得到目标物(一体化可拉伸超级电容器)。

97.实施例6。

98.聚氨酯基本征可拉伸电极的制备包括以下步骤。

99.(1)将7.50 g分子量为500的聚氧化乙烯二醇加入到四口圆底烧瓶中,在油浴锅中加热至110℃,抽真空2小时进行除水。降温至90℃后,依次加入6.55 g (0.025 mol) 4,4

’–

二环己基甲烷二异氰酸酯和0.52 g(0.002 mol)n,n-二(2-羟乙基)-2-氨基乙磺酸钠扩链剂,控制羟基与异氰酸酯基的摩尔比值为1:1.4,并用适量的n,n-二甲基乙酰胺溶剂冲洗烧杯倒入其中,在氩气气氛中,90℃下预聚合6小时,得到预聚体a溶液。

100.(2)将质量比为10:2的导电炭黑和碳纳米管作为导电填料加入n,n-二甲基乙酰胺溶剂中,经超声处理和机械搅拌,获得均匀的炭黑/碳纳米管分散液b,其导电填料的含量为20 wt%。

101.(3)将分散液b加入到预聚体a溶液中,再加入2wt%的三羟甲基丙烷作为交联剂,室温下搅拌均匀,形成固体含量为20wt%的分散液c作为集流体的前躯体溶液。

[0102] (4)将分散液c倒入聚四氟乙烯模具中,置于45℃烘箱中干燥成膜,再于100℃下固化6小时,然后使用丙酮浸泡抽提除去多余的交联剂和未交联的聚氨酯,最终制得聚氨酯基可拉伸集流体,其中导电填料的质量分数15%。

[0103]

(5)将活性炭、导电炭黑和聚丙烯酸水性粘结剂按质量比8:1:1制成浆料涂敷在上述制备的可拉伸集流体上,置于90℃烘箱中干燥成膜,制得聚氨酯基本征可拉伸电极,活性炭的单位面积上的负载量为2 mg cm-2

。

[0104]

聚氨酯基一体化可拉伸超级电容器构建方法包括以下步骤。

[0105]

(1)加入0.01 mol丁酮肟封闭剂对上述预聚物a溶液的异氰酸酯基团在70℃下进行封闭保护,再加入4wt%的三羟甲基丙烷交联剂,室温下搅拌均匀,形成静电纺丝用聚氨酯预聚体d溶液。

[0106]

(2)同实施例1,制得一体化可拉伸超级电容器前驱体。

[0107]

(3)将上述一体化可拉伸超级电容器前驱体,置于130℃烘箱中保持30 分钟,解除封闭剂后,异氰酸酯基进而与交联剂完全反应,然后将其置于高盐浓度为21摩尔/千克的双三氟甲磺酰亚胺锂/水电解液中浸泡30分钟,再经二甲基硅氧烷和硅基粘结剂封装,即可得到目标物(一体化可拉伸超级电容器)。

[0108]

比较例1(与实施例1作比较)。

[0109]

聚氨酯基本征可拉伸电极的制备包括以下步骤。

[0110]

(1)同实施例1,得到预聚体a溶液。

[0111]

(2)同实施例1,得到均匀的炭黑/银纳米线分散液b。

[0112]

(3)同实施例1,得到分散液c作为集流体的前躯体溶液。

[0113]

(4)同实施例1,得到聚氨酯基可拉伸集流体。

[0114]

聚氨酯基一体化可拉伸超级电容器构建方法包括以下步骤。

[0115]

(1)加入4wt%的三乙醇胺交联剂于上述预聚物a溶液中,室温下搅拌均匀,形成不含封闭剂的聚氨酯预聚体d溶液。

[0116]

(2)将聚氨酯预聚体d溶液倒入聚四氟乙烯模具中,置于50℃烘箱中干燥成膜,再于100℃下固化8小时,然后使用丙酮浸泡抽提除去多余的交联剂和未交联的聚氨酯,最终制得聚氨酯基电解质膜。

[0117]

(3)将制得的两块聚氨酯基本征可拉伸电极压制并贴合于上述制备的聚氨酯基电解质膜两侧,制得一体化可拉伸超级电容器前驱体。

[0118]

(4)将上述一体化可拉伸超级电容器前驱体置于高盐浓度为17摩尔/千克的高氯酸钠/水电解液中浸泡25分钟,再经二甲基硅氧烷和硅基粘结剂封装,即可得到目标物(一体化可拉伸超级电容器)。表1. 实施例1~6和比较例1制备的聚氨酯基可拉伸电极的测试结果*其中的“塑性形变”是指:聚氨酯基可拉伸电极100%应变循环拉伸30次塑性形变**其中的“方块电阻”是指:100%截止应变下循环拉伸30次后聚氨酯基可拉伸电极的方块电阻。

[0119]

由表1数据可见,随着可拉伸集流体中导电填料含量的增加,塑性形变逐渐增加,并且方块电阻的大小除了受导电填料含量的影响,还会随着一维银纳米线或碳纳米管在导电填料中所占的比重增加而增加。

[0120]

表2. 实施例1~6和比较例1制备的聚氨酯基一体化可拉伸超级电容器测试结果

*其中的“比电容保持率”是指:应变100%截止下循环拉伸300次后聚氨酯基可拉伸电极的面积比电容保持率。

[0121]

进一步地,申请人对实施例1~6和比较例1构建的聚氨酯基一体化可拉伸超级电容器进行了动态下的电化学性能输出如表2所示。可以发现,活性炭面负载量和高浓度的碱金属盐电解液稳定的电位窗口是与整个器件比电容和能量密度成正比的。和比较例1相比较,静电纺丝制备的纤维膜要比溶剂挥发制备的纤维膜与电极的界面接触稳定性好,从而在动态拉伸过程中具有更高的比电容保持率和能量密度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。