1.本发明涉及合金钢技术领域,尤其涉及一种超高屈服强度中锰合金钢及其制备方法。所述中锰合金钢是指合金成分中锰含量处于中等范围(即一般是大于3wt%且小于12wt%)内的合金钢。

背景技术:

2.亚稳态残留奥氏体的相变诱导塑性(trip)效应是指材料在塑性变形过程中通过持续不断地产生大量马氏体相变提升材料的应变硬化能力,进而延迟裂纹萌生的现象,可以改善先进高强钢的塑韧性。先进高强钢trip效应的典型代表有中锰trip钢、淬火配分(q&p)钢等。其中,传统中锰钢(即中锰trip钢)主要通过临界区奥氏体逆转变退火,通过锰元素在奥氏体内的富集,实现室温下大量奥氏体的残留;而q&p钢主要通过奥氏体化后,淬火至马氏体转变开始ms温度与马氏体转变结束mf温度之间的某一温度,随后在该温度或者稍高于该温度进行保温配分,使得过饱和马氏体中的碳元素扩散富集至奥氏体中,以此来稳定奥氏体至室温,最终达到利用trip效应提升材料良好的综合力学性能优势。

3.尽管中锰trip钢和q&p钢均具有较好的综合力学性能,但目前这两种先进高强钢主要用于汽车车身用薄板材,一方面归因于物尽其用,车身用钢复杂的成形工序可以充分发挥中锰trip钢和q&p钢的延伸率优势;另一方面,薄板材连续退火生产线的热处理模式与短时加热、保温、淬火等工序天然吻合。

4.对于厚尺寸的异型材,如建筑桥梁等结构用钢、液压缓冲器用钢等应用场景,中锰trip钢或者q&p钢均存在一定的应用局限性。如液压缓冲器圆筒用钢往往要求材料较高的屈服强度,中锰trip钢铁素体和奥氏体组成的基体很难达到900mpa以上的屈服强度;而q&p钢出于其淬火温度的局限性,往往对材料的尺寸厚度存在一定的限制,很难处理过大或过厚的异型材。中国专利cn110055465b公开了一种利用临界区淬火回火配分的工艺,它突破了对q&p钢精确淬火温度控制的限制,仅需将高温保温的热处理板材直接水淬到室温,再通过第二阶段的回火处理就可以达到碳富集配分以提高奥氏体稳定性的目的;但是该专利是一种以抗拉强度、强塑积为主要技术指标保护范围的专利,而且该专利提出的热处理工艺目前仅适用于厚度不大于8mm的板材。

5.随着高端装备的不断发展,对厚尺寸特种异型材的技术需求不断增加。如液压系统周边用钢,既要求材料具有足够高的屈服强度以满足不断提升的缓冲器阻尼液压强,又要求材料具有良好的塑韧性和稳定性保证材料在极限情况下失效破坏的安全性。目前对于生产超高屈服强度同时满足良好塑韧性,且适用于厚尺寸特种异型材的制备工艺基本处于空白状态。

6.有鉴于此,特提出本发明。

技术实现要素:

7.本发明的目的是提供了一种超高屈服强度中锰合金钢及其制备方法,以解决现有

技术中存在的上述技术问题。本发明可以使中锰合金钢的屈服强度显著提升,达到980~1380mpa这个超高屈服强度,而且可以使中锰合金钢的延伸率明显优于现有技术中同强度级别的合金钢,达到13%~25%,同时还可以提升材料性能的稳定性,从而可广泛应用于液压缓冲器及其他高端装备用钢领域。

8.本发明的目的是通过以下技术方案实现的:

9.一种超高屈服强度中锰合金钢,其各成分的质量百分比为c:0.10%~0.40%、mn:4.0%~9.5%、si:0.5%~1.5%、al:0.5%~1.5%、v:0.02%~0.20%、mo:0.02%~0.20%、p:≤0.005%、s:≤0.005%、其余为fe和不可避免的杂质。

10.优选地,该超高屈服强度中锰合金钢的显微组织由铁素体、回火马氏体、残留奥氏体以及纳米尺寸微合金碳化物构成。

11.一种超高屈服强度中锰合金钢的制备方法,包括以下步骤:

12.步骤1、将满足超高屈服强度中锰合金钢化学成分的铸坯进行表面车削加工,并切除冒口,然后在1000~1200℃的加热炉内保温2~5小时均匀奥氏体化,再经过多火锻造形成圆棒,锻造温度不低于850℃,锻造比不低于1.5,冷却至室温,从而得到第一棒材;

13.步骤2、将所述第一棒材根据零件尺寸切割成段,然后置于电阻炉内进行临界区加热,保温0.5~12小时,冷却至室温,从而得到第二棒材;

14.步骤3、将所述第二棒材进行深冷处理,深冷温度低于零下18℃,深冷处理时间1~24小时,从而得到第三棒材;

15.步骤4、将所述第三棒材进行回火处理,回火温度为250~450℃,回火时间5min~5h,出炉后冷却,从而得到超高屈服强度中锰合金钢;

16.其中,所述满足超高屈服强度中锰合金钢化学成分的铸坯是指铸坯的各化学成分的质量百分比为c:0.10%~0.40%、mn:4.0%~9.5%、si:0.5%~1.5%、al:0.5%~1.5%、v:0.02%~0.20%、mo:0.02%~0.20%、p:≤0.005%、s:≤0.005%、其余为fe和不可避免的杂质。

17.优选地,在步骤1中,多火锻造形成的圆棒的直径为50~250mm。

18.优选地,所述临界区加热的加热温度为650℃~800℃。

19.优选地,所述临界区加热的加热温度根据终态合金成分而定。

20.优选地,在步骤2中,冷却方式采用炉冷、空冷、风冷、油冷、水冷、盐水冷中的至少一种。

21.优选地,在步骤3中,所述深冷处理的冷却方式采用冷冻室、室外冰雪堆、液氮深冷箱中的至少一种。

22.优选地,步骤2所述第二棒材的显微组织主要由铁素体和奥氏体构成,其余为少于10%的马氏体组织和微合金碳化物;步骤3所述第三棒材的显微组织主要由铁素体、孪晶马氏体以及残留奥氏体构成,其余为微合金碳化物;步骤4所述超高屈服强度中锰合金钢的显微组织主要由超细晶的铁素体、回火马氏体以及残留奥氏体构成,其余为微合金碳化物。

23.与现有技术相比,本发明利用对中锰合金钢的碳含量、锰含量及微合金化成分进行设计,抑制了锻态厚尺寸钢棒的珠光体、贝氏体相变,获得了超细晶马氏体组织;同时结合临界区加热-冷却-深冷-回火4阶段热处理工序,调控了基体组织的铁素体、回火马氏体、残留奥氏体以及纳米尺寸微合金碳化物构成,从而可以获得屈服强度达到980~1380mpa且

延伸率达到13%~25%的超高屈服强度中锰合金钢,这实现了使中锰合金钢的屈服强度显著提升,达到980~1380mpa这个超高屈服强度,而且实现了使中锰合金钢的延伸率明显优于现有技术中同强度级别的合金钢,同时还可以提升超高屈服强度中锰合金钢的材料性能的稳定性,从而可广泛应用于液压缓冲器及其他高端装备用钢领域。

附图说明

24.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

25.图1为本发明实施例提供超高屈服强度中锰合金钢的制备方法的流程示意图。

26.图2为本发明实施例1中临界区加热并冷却后第二棒材的显微组织sem形貌图。

27.图3为本发明实施例1中采用冷冻室深冷-回火处理后得到的超高屈服强度中锰合金钢的显微组织ebsd形貌图:(a)铁素体马氏体衬度图以及残留奥氏体相;(b)bcc(铁素体马氏体混合相)和fcc(残留奥氏体)相图。

28.图4为本发明实施例2中采用液氮深冷箱-回火处理后得到的超高屈服强度中锰合金钢的显微组织ebsd形貌图:(a)铁素体马氏体衬度图以及残留奥氏体相;(b)bcc(铁素体马氏体混合相)和fcc(残留奥氏体)相图。

29.图5为本发明实施例1中第二棒材试样、超高屈服强度中锰合金钢试样以及本发明实施例2中超高屈服强度中锰合金钢试样的力学曲线图。

30.图6为本发明实施例3中临界区660℃保温6小时并冷却后得到的第二棒材的显微组织sem形貌。

31.图7为本发明实施例4中超高屈服强度中锰合金钢试样的显微组织sem形貌图。

具体实施方式

32.下面结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,这并不构成对本发明的限制。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。

33.首先对本文中可能使用的术语进行如下说明:

34.术语“包括”、“包含”、“含有”、“具有”或其它类似语义的描述,应被解释为非排它性的包括。例如:包括某技术特征要素(如原料、组分、成分、载体、剂型、材料、尺寸、零件、部件、机构、装置、步骤、工序、方法、反应条件、加工条件、参数、算法、信号、数据、产品或制品等),应被解释为不仅包括明确列出的某技术特征要素,还可以包括未明确列出的本领域公知的其它技术特征要素。

35.术语“由

……

组成”表示排除任何未明确列出的技术特征要素。若将该术语用于权利要求中,则该术语将使权利要求成为封闭式,使其不包含除明确列出的技术特征要素以外的技术特征要素,但与其相关的常规杂质除外。如果该术语只是出现在权利要求的某子句中,那么其仅限定在该子句中明确列出的要素,其他子句中所记载的要素并不被排除在

整体权利要求之外。

36.当浓度、温度、压力、尺寸或者其它参数以数值范围形式表示时,该数值范围应被理解为具体公开了该数值范围内任何上限值、下限值、优选值的配对所形成的所有范围,而不论该范围是否被明确记载;例如,如果记载了数值范围“2~8”时,那么该数值范围应被解释为包括“2~7”、“2~6”、“5~7”、“3~4和6~7”、“3~5和7”、“2和5~7”等范围。除另有说明外,本文中记载的数值范围既包括其端值也包括在该数值范围内的所有整数和分数。

37.下面对本发明所提供的超高屈服强度中锰合金钢及其制备方法进行详细描述。本发明实施例中未作详细描述的内容属于本领域专业技术人员公知的现有技术。本发明实施例中未注明具体条件者,按照本领域常规条件或制造商建议的条件进行。本发明实施例中所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

38.(一)一种超高屈服强度中锰合金钢

39.本发明提供了一种超高屈服强度中锰合金钢,其各成分的质量百分比为c:0.10%~0.40%、mn:4.0%~9.5%、si:0.5%~1.5%、al:0.5%~1.5%、v:0.02%~0.20%、mo:0.02%~0.20%、p:≤0.005%、s:≤0.005%、其余为fe和不可避免的杂质。

40.具体地,该超高屈服强度中锰合金钢的显微组织及优势如下:

41.(1)本发明提供的超高屈服强度中锰合金钢的显微组织由铁素体、回火马氏体、残留奥氏体以及纳米尺寸微合金碳化物构成,具有良好的强韧性,其屈服强度为980~1380mpa,延伸率可达13%~25%。

42.(2)本发明提供的超高屈服强度中锰合金钢中,c的质量百分数为0.10%~0.40%,mn的质量百分数为4.0%~9.5%,这些碳锰元素有助于降低马氏体临界冷速,抑制锻棒的珠光体、贝氏体相变,而过高的碳锰含量会导致奥氏体过于稳定,不利于钢产品获得超高屈服强度。

43.(3)本发明提供的超高屈服强度中锰合金钢中,v的质量百分数为0.02%~0.20%,mo的质量百分数为0.02%~0.20%,这些微合金元素有利于锻造及热处理过程中形成细小弥散相,钉扎晶界,抑制因锻棒尺寸过大所需长时间热处理而导致晶粒的粗化,同时细小弥散相粒子有助于强化超高屈服强度中锰合金钢基体。

44.(二)一种超高屈服强度中锰合金钢的制备方法

45.如图1所示,本发明还提供了一种超高屈服强度中锰合金钢的制备方法,用于制备上述超高屈服强度中锰合金钢,可包括以下步骤:

46.步骤1、将满足超高屈服强度中锰合金钢化学成分的铸坯进行表面车削加工,并切除冒口,然后在1000~1200℃的加热炉内保温2~5小时均匀奥氏体化(即图1中的均匀化加热),再经过多火锻造形成直径为50~250mm的圆棒,锻造温度不低于850℃,锻造比不低于1.5,冷却至室温(例如:可以采用自然冷却),从而得到第一棒材。

47.步骤2、将所述第一棒材根据零件尺寸保留加工余料后切割成段(即图1中的预加工及热处理),然后置于电阻炉内进行临界区加热(即图1中的临界区奥氏体化加热),临界区加热温度根据终态合金成分而定,一般为650℃~800℃,保温0.5~12小时,冷却至室温,从而得到第二棒材。

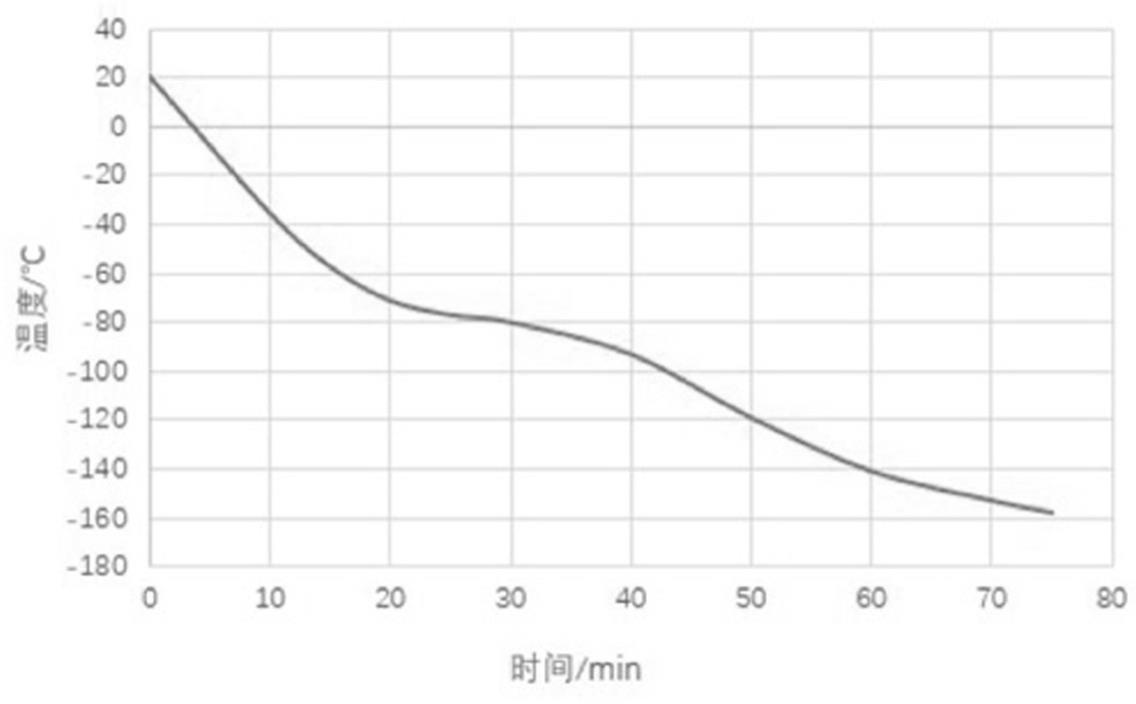

48.步骤3、将所述第二棒材进行深冷处理,深冷温度低于零下18℃,深冷处理时间1~24小时,从而得到第三棒材。

49.步骤4、将所述第三棒材进行回火处理,回火温度为250~450℃,回火时间5min~5h,出炉后冷却(例如:可以采用自然冷却),从而得到超高屈服强度中锰合金钢。

50.其中,所述满足超高屈服强度中锰合金钢化学成分的铸坯是指铸坯的各化学成分的质量百分比为c:0.10%~0.40%、mn:4.0%~9.5%、si:0.5%~1.5%、al:0.5%~1.5%、v:0.02%~0.20%、mo:0.02%~0.20%、p:≤0.005%、s:≤0.005%、其余为fe和不可避免的杂质。在实际生产中,可以按上述化学成分冶炼得到满足超高屈服强度中锰合金钢化学成分的铸坯。

51.具体地,该超高屈服强度中锰合金钢的制备方法可以包括以下实施方案:

52.(1)本发明所提供的超高屈服强度中锰合金钢的制备方法中步骤2、步骤3和步骤4构成了一个临界区加热-冷却-深冷-回火4阶段热处理工艺,该4阶段热处理工艺所适用的钢棒尺寸厚度范围为50~250mm,因此本发明实施例的步骤1中多火锻造形成的圆棒的直径最好为50~250mm。

53.(2)在步骤2中,冷却方式可以根据锻棒(即所述第一棒材)尺寸特征和/或锻棒锰含量选用炉冷、空冷、风冷、油冷、水冷、盐水冷中的至少一种;锻棒锰含量越高,尺寸越小,冷却方式可优选炉冷、空冷、风冷等;锻棒锰含量越低,尺寸越大,冷却方式可选择油冷、水冷、盐水冷等。

54.(3)在步骤3中,所述深冷处理的冷却方式可以根据锻棒(即所述第二棒材)尺寸特征采用冷冻室、室外冰雪堆、液氮深冷箱中的至少一种。

55.(4)步骤2所述第二棒材的显微组织主要由铁素体和奥氏体构成,其余为少于10%的马氏体组织和微合金碳化物;步骤3中钢棒显微组织发生马氏体相变,即步骤3所述第三棒材的显微组织主要由铁素体、孪晶马氏体以及残留奥氏体构成,其余为微合金碳化物;步骤4所述超高屈服强度中锰钢的显微组织主要由超细晶的铁素体、回火马氏体以及残留奥氏体构成,其余为微合金碳化物。

56.进一步地,该超高屈服强度中锰合金钢的制备方法所制得的超高屈服强度中锰合金钢的显微组织由超细晶的铁素体、回火马氏体、残留奥氏体以及纳米尺寸微合金碳化物构成,屈服强度可达980~1380mpa,延伸率可达13%~25%;该超高屈服强度中锰合金钢的材料力学性能,相对传统中锰钢具有显著提升的屈服强度,同时又较同强度级别钢材具延伸率优势;该超高屈服强度中锰合金钢的制备方法突破零件尺寸限制适用于厚尺寸棒/管/板等异型零件,同时低温深冷处理提升了材料性能的稳定性,可广泛应用于液压缓冲器及其他高端装备用钢领域。

57.与现有技术相比,本发明所提供的超高屈服强度中锰合金钢及其制备方法至少具有以下优点:

58.(1)本发明所提供的超高屈服强度中锰合金钢的制备方法对传统中锰钢的合金成分进行了设计,并且创造性地提出了临界区加热-冷却-深冷-回火4阶段热处理工艺。与传统的淬火回火工艺相比,本发明引入了深冷处理(如液氮、冷库等),实现了低温下马氏体相变提高材料屈服强度,同时保留一定的残留奥氏体(利用中锰成分体系)增强其塑性,从而实现了材料高屈服强度及塑韧性的统一。本发明相对于普通大规格异型零件用钢具有显著的性能优势,本发明实施例在屈服强度达到980~1380mpa的同时,可实现延伸率15%~25%的性能指标。

59.(2)本发明所提供的超高屈服强度中锰合金钢的制备方法突破了材料尺寸的局限性,可适用于制造厚度达250mm的钢棒。在现有技术中,长时间退火容易导致位错回复、晶粒粗化等不利于超高屈服强度的获得,因此通常利用短时间退火获得先进高强钢,如汽车用薄板钢(常使用10min以内的短时间退火)获得细晶组织与高强性能。本发明长时间临界区加热得到铁素体和奥氏体为主的显微组织,仅为中间态,不影响后续材料实现超高屈服强度,而本发明利用深冷处理实现大量马氏体的获得是本发明的关键工序,同时采用250~450℃的超低温回火实现了传统中锰钢无法获得的超高屈服强度性能。此外,本发明的深冷处理大幅度提升了残留奥氏体对温度的敏感性,即提升了其trip效应的稳定性,从而保障了超高屈服强度中锰合金钢的材料性能的稳定性。

60.综上可见,本发明实施例可以使中锰合金钢的屈服强度显著提升,达到980~1380mpa这个超高屈服强度,而且可以使中锰合金钢的延伸率明显优于现有技术中同强度级别的合金钢,达到13%~25%,同时还可以提升材料性能的稳定性,从而可广泛应用于液压缓冲器及其他高端装备用钢领域。

61.为了更加清晰地展现出本发明所提供的技术方案及所产生的技术效果,下面以具体实施例对本发明实施例所提供的超高屈服强度中锰合金钢及其制备方法进行详细描述。

62.实施例1

63.如图1所示,一种超高屈服强度中锰合金钢的制备方法,可包括以下步骤:

64.步骤a1、采用现有技术中的冶炼方法按照下述化学成分配方进行冶炼,得到满足超高屈服强度中锰合金钢化学成分的铸坯;该满足超高屈服强度中锰合金钢化学成分的铸坯的各化学成分的质量百分比为c:0.33%、mn:4.15%、si:1.27%、al:0.94%、v:0.15%、mo:0.16%、p:≤0.005%、s:≤0.005%、其余为fe和不可避免的杂质。

65.步骤a2、将步骤a1所述满足超高屈服强度中锰合金钢化学成分的铸坯进行表面车削加工,并切除冒口(方坯截面积约90mm*90mm),然后在1150℃的加热炉内保温2小时均匀奥氏体化,再经过多火锻造形成直径为55mm的圆棒,锻造温度不低于850℃,锻造比约3.4,自然冷却至室温,从而得到第一棒材。

66.步骤a3、将步骤a2所述第一棒材根据零件尺寸保留加工余料后切割成段,然后置于电阻炉内进行临界区加热,即放置入炉温为720℃的电阻炉中保温3小时,再喷水冷却至室温,从而得到第二棒材。

67.步骤a4、将步骤a3所述第二棒材放在温度低于零下18℃的冷冻室中进行深冷处理,深冷处理时间2小时,从而得到第三棒材。

68.步骤a5、将步骤a4所述第三棒材放置于温度为450℃的电阻炉中进行回火处理,回火时间为10min,出炉后空冷,从而得到超高屈服强度中锰合金钢。

69.具体地,经检测:本发明实施例1中步骤a3所述第二棒材的显微组织sem形貌图如图2所示,本发明实施例1中步骤a3所述第二棒材的显微组织由铁素体、奥氏体、少量马氏体和细小弥散的微合金碳化物构成;本发明实施例1中步骤a4所述第三棒材的显微组织由铁素体、孪晶马氏体、少量残留奥氏体以及细小弥散的微合金碳化物构成;本发明实施例1中步骤a5所述超高屈服强度中锰合金钢的显微组织ebsd形貌图如图3所示,图3a为白色铁素体、灰色回火马氏体的衬度图以及深黑色的残留奥氏体相,图3b为灰白bcc回火马氏体和铁素体混合相以及灰黑色的fcc残留奥氏体相,本发明实施例1中步骤a5所述超高屈服强度中

锰合金钢的显微组织由超细晶的铁素体、回火马氏体、残留奥氏体以及细小弥散微合金碳化物;本发明实施例1中步骤a5所制得的超高屈服强度中锰合金钢的力学曲线如图5所示,本发明实施例1中步骤a5所制得的超高屈服强度中锰合金钢的屈服强度为1128mpa,延伸率达21.4%。

70.实施例2

71.如图1所示,一种超高屈服强度中锰合金钢的制备方法,与本发明实施例1基本相同,其不同之处在于:

72.步骤a4中将步骤a3所述第二棒材放在温度低于零下18℃的液氮深冷箱中进行深冷处理,深冷处理时间1小时,从而得到第三棒材。

73.步骤a5中将步骤a4所述第三棒材放置于温度为350℃的电阻炉中进行回火处理,回火时间为1小时,出炉后空冷,从而得到超高屈服强度中锰合金钢。

74.具体地,经检测:本发明实施例2中步骤a4所述第三棒材的显微组织由铁素体、孪晶马氏体、少量残留奥氏体以及细小弥散的微合金碳化物构成;本发明实施例2中步骤a5所述超高屈服强度中锰合金钢的显微组织ebsd形貌图如图4所示,图4a为白色铁素体、灰色回火马氏体的衬度图以及深黑色的残留奥氏体相,图4b为灰白bcc回火马氏体和铁素体混合相以及灰黑色的fcc残留奥氏体相,本发明实施例2中步骤a5所述超高屈服强度中锰合金钢的显微组织由超细晶的铁素体、回火马氏体、残留奥氏体以及细小弥散微合金碳化物;本发明实施例2中步骤a5所制得的超高屈服强度中锰合金钢的力学曲线如图5所示,本发明实施例2中步骤a5所制得的超高屈服强度中锰合金钢的屈服强度为1268mpa,延伸率为13.2%。

75.实施例3

76.如图1所示,一种超高屈服强度中锰合金钢的制备方法,可包括以下步骤:

77.步骤c1、采用现有技术中的冶炼方法按照下述化学成分配方进行冶炼,得到满足超高屈服强度中锰合金钢化学成分的铸坯;该满足超高屈服强度中锰合金钢化学成分的铸坯的各化学成分的质量百分比为c:0.28%、mn:7.12%、si:0.85%、al:0.6%、v:0.19%、mo:0.18%、p:≤0.005%、s:≤0.005%、其余为fe和不可避免的杂质。

78.步骤c2、将步骤c1所述满足超高屈服强度中锰合金钢化学成分的铸坯进行表面车削加工,并切除冒口(方坯截面积约200mm*200mm),然后在1200℃的加热炉内保温3.5小时均匀奥氏体化,再经过多火锻造形成直径为160mm的圆棒,锻造温度不低于850℃,锻造比约2,自然冷却至室温,从而得到第一棒材。

79.步骤c3、将步骤c2所述第一棒材根据零件尺寸保留加工余料后切割成段,然后置于电阻炉内进行临界区加热,即放置入炉温为660℃的电阻炉中保温6小时,再自然空冷至室温,从而得到第二棒材。

80.步骤c4、将步骤c3所述第二棒材放在温度低于零下18℃的液氮深冷箱中进行深冷处理,深冷处理时间1小时,从而得到第三棒材。

81.步骤c5、将步骤c4所述第三棒材放置于温度为300℃的电阻炉中进行回火处理,回火时间为3小时,出炉后空冷,从而得到超高屈服强度中锰合金钢。

82.具体地,经检测:本发明实施例3中步骤c3所述第二棒材的显微组织sem形貌图如图6所示,本发明实施例3中步骤c3所述第二棒材的显微组织由铁素体、奥氏体、少量马氏体组织和细小弥散的微合金碳化物构成;本发明实施例3中步骤c4所述第三棒材的显微组织

由铁素体、孪晶马氏体、少量残留奥氏体以及细小弥散的微合金碳化物构成;本发明实施例3中步骤c5所述超高屈服强度中锰合金钢的显微组织由超细晶的铁素体、回火马氏体、残留奥氏体以及细小弥散微合金碳化物;本发明实施例3中步骤c5所制得的超高屈服强度中锰合金钢的屈服强度为1368mpa,延伸率达15.6%。

83.实施例4

84.如图1所示,一种超高屈服强度中锰合金钢的制备方法,可包括以下步骤:

85.步骤d1、采用现有技术中的冶炼方法按照下述化学成分配方进行冶炼,得到满足超高屈服强度中锰合金钢化学成分的铸坯;该满足超高屈服强度中锰合金钢化学成分的铸坯的各化学成分的质量百分比为c:0.12%、mn:9.15%、si:1.15%、al:0.86%、v:0.08%、mo:0.12%、p:≤0.005%、s:≤0.005%、其余为fe和不可避免的杂质。

86.步骤d2、将步骤d1所述满足超高屈服强度中锰合金钢化学成分的铸坯进行表面车削加工,并切除冒口(方坯截面积约300mm*300mm),然后在1200℃的加热炉内保温5小时均匀奥氏体化,再经过多火锻造形成直径为250mm的圆棒,锻造温度不低于850℃,锻造比约1.83,浇水冷却至室温,从而得到第一棒材。

87.步骤d3、将步骤d2所述第一棒材根据零件尺寸保留加工余料后切割成段,然后置于电阻炉内进行临界区加热,即放置入炉温为680℃的电阻炉中保温12小时,再炉冷至室温,从而得到第二棒材。

88.步骤d4、将步骤d3所述第二棒材放在温度低于零下18℃的冷冻室中进行深冷处理,深冷处理时间15小时,从而得到第三棒材。

89.步骤d5、将步骤d4所述第三棒材放置于温度为250℃的电阻炉中进行回火处理,回火时间为4小时,出炉后空冷,从而得到超高屈服强度中锰合金钢。

90.具体地,经检测:本发明实施例4中步骤d3所述第二棒材的显微组织由铁素体、奥氏体、少量马氏体和细小弥散的微合金碳化物构成;本发明实施例4中步骤d4所述第三棒材的显微组织由铁素体、孪晶马氏体、少量残留奥氏体以及细小弥散的微合金碳化物构成;本发明实施例4中步骤d5所述超高屈服强度中锰合金钢的显微组织sem形貌图如图7所示,本发明实施例4中步骤d5所述超高屈服强度中锰合金钢的显微组织由超细晶的铁素体、回火马氏体、残留奥氏体以及细小弥散微合金碳化物;本发明实施例4中步骤d5所制得的超高屈服强度中锰合金钢的屈服强度为1058mpa,延伸率达24.6%。

91.综上可见,本发明实施例可以使中锰合金钢的屈服强度显著提升,达到980~1380mpa这个超高屈服强度,而且可以使中锰合金钢的延伸率明显优于现有技术中同强度级别的合金钢,达到13%~25%,同时还可以提升材料性能的稳定性,从而可广泛应用于液压缓冲器及其他高端装备用钢领域。

92.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。本文背景技术部分公开的信息仅仅旨在加深对本发明的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。