1.本发明涉及资源二次利用领域,具体涉及一种镍钴锰酸锂及其制备方法。

背景技术:

2.镍钴锰三元正极材料循环性能好、结构稳定、性价比高,是新型锂离子电池正极材料,而三元正极材料前驱体产品的主要原料为镍盐、钴盐、锰盐。随着电动汽车的快速发展和推广,锂离子电池的需求规模也不断扩大,废旧锂离子电池的数量也是与日剧增。若废旧锂电池被随意丢弃,不仅严重污染环境,而且还会造成有价金属资源大量浪费,而实现废锂离子电池正极材料回收再利用是解决这一问题的最佳途径。

3.溶剂萃取法有选择性好、金属回收率高、传质速率快等优点,是工业上有色金属等有价金属富集、精炼、分离、纯化等的重要环节,一直以来被众多研究者持续关注并不断发展。

4.cn110066925a公开了一种废旧镍钴锰三元锂电池中有价金属的回收方法,其采用p204对电池料液进行萃取除杂,反萃获得含有硫酸锰的反萃液,以及含有co、ni、li离子的萃余液,将反萃液除铜后蒸发浓缩、结晶获得硫酸锰;采用皂化后的p507萃取萃余液中的co,反萃后获得硫酸钴溶液,再采用c272 除萃余液中mg获得萃余液,采用p507萃取该萃余液中ni,反萃获得硫酸镍溶液;含li萃余液中加入碳酸钠,获得碳酸锂沉淀;采用氧化剂将二价fe氧化为三价fe,再加入碳酸钠调浸出液ph=4.5-5.0将fe、al沉淀除去;ca和mg 去除则采用加入氟化钠或氟化钾形成氟化钙和氟化镁沉淀析出过滤。

5.目前镍钴锰萃取的提取工艺操作流程复杂,易受杂质离子的影响,寻求一种对金属离子分离效果好,操作流程简单且工艺稳定的工艺方法十分必要,此外,如果能将工艺流程中副产物有效回用不仅会大大降低工艺成本而且还有利于保护环境。

技术实现要素:

6.鉴于现有技术中存在的问题,本发明的目的在于提供一种镍钴锰酸锂及其制备方法,本发明的方法不仅可以将电池料液中有价元素镍钴锰同步提取,与钙镁等杂质离子有效分离,同时可以充分利用工艺流程中盐酸副产物和烟气余热,实现物料循环和热量梯级利用,有利于降低成本和保护环境。

7.为达此目的,本发明采用以下技术方案:

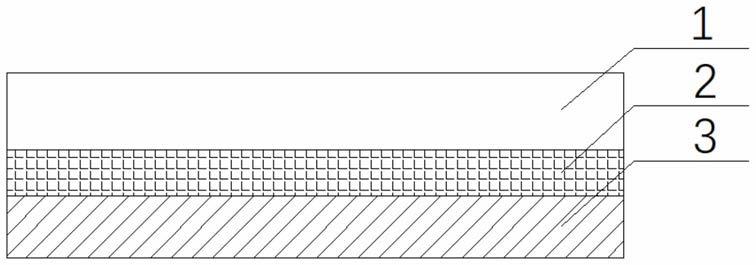

8.第一方面,本发明提供了一种含镍钴锰锂料液制备镍钴锰酸锂的方法,所述方法包括:将含镍钴锰锂料液依次经第一萃取和第二萃取得到有机相和水相;所述有机相经反萃得到混合盐溶液,之后经热解得到三元氧化物;然后将所得水相依次经除杂作业和沉淀作业后得到含锂沉淀;将所述三元氧化物和含锂沉淀经煅烧合成得到所述镍钴锰酸锂;

9.其中,所述第二萃取中所用的萃取剂a包括羧酸类萃取剂中的1种或至少 2种的组合,所述羧酸类萃取剂的结构通式如下:

[0010][0011]

式中,10≤m n≤22,-c

nh2n 1

以及-c

mh2m 1

分别独立地为碳原子数为1-21 的直链或支链的烷基;所述萃取剂a的体积分数为5-30%;所述第二萃取中的萃取剂a和水相a的体积比为(0.1-10):1;所述水相的ph为5-7.5。

[0012]

本发明提供的方法采用的新型羧酸类萃取剂(皂化后的新型羧酸类萃取剂) 对金属离子分离效果好;能将镍钴锰同步萃取,萃取效率高,对ni、co、mn 提取率均大于99.0%;易反萃,反萃酸度低;水溶性低,对环境友好;有机相可循环使用,运营成本低,具有良好的经济效益。进一步地,本发明将氯化钴、氯化镍和氯化锰三元溶液直接进行喷雾热解,实现了三元氧化物的短流程制备,综合利用湿法和火法提纯技术,通过各流程间的相互连接,物料有效回用,无废水和废渣产生,过程清洁环保。

[0013]

作为本发明优选的技术方案,所述含镍钴锰锂料液中金属元素包括以下组分:li 1-16g/l,ni 1-50g/l,co 1-26g/l,mn 1-30g/l,fe≤5g/l,al≤1g/l, cu≤10g/l,zn≤5g/l,ca 0.1-0.5g/l,mg 0.1-50g/l。

[0014]

本发明中,所述含镍钴锰锂料液中li的含量为1-16g/l,例如可以是1g/l、 2g/l、4g/l、6g/l、8g/l、10g/l、12g/l、14g/l或16g/l等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0015]

本发明中,所述含镍钴锰锂料液中ni的含量为1-50g/l,例如可以是1g/l、 5g/l、10g/l、15g/l、20g/l、25g/l、30g/l、35g/l、40g/l、45g/l或50g/l等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0016]

本发明中,所述含镍钴锰锂料液中co的含量为1-26g/l,例如可以是1g/l、 5g/l、10g/l、15g/l、20g/l、25g/l或26g/l等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0017]

本发明中,所述含镍钴锰锂料液中mn的含量为1-30g/l,例如可以是1g/l、 5g/l、10g/l、15g/l、20g/l、25g/l或30g/l等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0018]

本发明中,所述含镍钴锰锂料液中fe的含量≤5g/l,例如可以是5g/l、4g/l、 3g/l、2g/l或1g/l等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0019]

本发明中,所述含镍钴锰锂料液中al的含量≤1g/l,例如可以是1g/l、 0.8g/l、0.6g/l、0.4g/l或0.2g/l等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0020]

本发明中,所述含镍钴锰锂料液中cu的含量≤10g/l,例如可以是10g/l、 8g/l、6g/l、4g/l或2g/l等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0021]

本发明中,所述含镍钴锰锂料液中zn的含量≤5g/l,例如可以是5g/l、4g/l、 3g/l、2g/l或1g/l等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0022]

本发明中,所述含镍钴锰锂料液中ca的含量为0.1-0.5g/l,例如可以是 0.1g/l、0.2g/l、0.3g/l、0.4g/l或0.5g/l等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0023]

本发明中,所述含镍钴锰锂料液中mg的含量为0.1-50g/l,例如可以是 0.1g/l、1g/l、5g/l、10g/l、15g/l、20g/l、25g/l、30g/l、35g/l、40g/l、45g/l 或50g/l等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0024]

作为本发明优选的技术方案,所述第一萃取中所用的萃取剂b包括有机磷萃取剂、羧酸萃取剂或肟类萃取剂中的1种或至少2种的组合。

[0025]

本发明中,所述有机磷类萃取剂包括p204、p507和c272中的任意1种或至少2种的组合等。

[0026]

本发明中,所述羧酸类萃取剂包括versatic10和/或versatic911等。

[0027]

本发明中,肟类萃取剂包括mextral984h、lix63或cp50中的任意1种或至少2种的组合等,料液中的铜离子采用肟类萃取剂除去之后再采用本发明的方法进行制备镍钴锰酸锂或者采用本发明提供的流程也可,只是要针对铜离子需要先行去除,然后调整溶液ph进行后续的除杂作业。

[0028]

优选地,所述羧酸萃取剂包括结构通式如下的萃取剂:

[0029][0030]

式中,10≤m n≤22,-c

nh2n 1

以及-c

mh2m 1

分别独立地为碳原子数为1-21 的直链或支链的烷基;

[0031]

本发明中,通式中m=8、n=8所对应的材料为萃取剂bc196,通式中m=8、 n=10所对应的材料为萃取剂bc191。

[0032]

优选地,所述萃取剂b的体积分数为5-30%,例如可以是5%、10%、15%、 20%、25%或30%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0033]

优选地,所述第一萃取中萃取剂b和水相b的体积比为(0.1-10):1,例如可以是0.1:1、0.5:1、1:1、2:1、4:1、6:1、8:1或10:1等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0034]

作为本发明优选的技术方案,所述萃取剂b在第一萃取前进行皂化处理。

[0035]

优选地,所述第一萃取包括单级萃取或多级逆流萃取。

[0036]

优选地,所述多级逆流萃取的级数为2-30级,例如可以是2、5、10、15、 20、25或30等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0037]

优选地,所述第一萃取中的搅拌速度为100-250r/min,例如可以是100r/min、 150r/min、200r/min或250r/min等,但不限于所列举的数值,该范围内其他未列举的数值同样适用,搅拌混合时间为5-30min,例如可以是5min、10min、 15min、20min、25min或30min等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0038]

优选地,所述第一萃取的温度为10-35℃,例如可以是10℃、15℃、20℃、 25℃、30℃或35℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。作为本发明优选的技术方案,所述萃取剂a在使用前进行皂化处理。

[0039]

优选地,所述第二萃取为多级逆流萃取。

[0040]

优选地,所述多级逆流萃取的级数为5-30级,例如可以是5、10、15、20、 25或30等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0041]

优选地,所述第二萃取中的搅拌速度为100-250r/min,例如可以是100r/min、 150r/min、200r/min或250r/min等,但不限于所列举的数值,该范围内其他未列举的数值同样适用,搅拌混合时间为5-30min,例如可以是5min、10min、 15min、20min、25min或30min等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0042]

优选地,所述第二萃取的温度为10-35℃,例如可以是10℃、15℃、20℃、 25℃、30℃或35℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0043]

作为本发明优选的技术方案,所述有机相反萃前用ph为1-2的盐酸进行洗涤。

[0044]

所述ph为1-2的盐酸,例如可以是1、1.2、1.4、1.5、1.8或2等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0045]

优选地,所述反萃中的酸液为1-5.5mol/l的盐酸,例如可以是1mol/l、 1.5mol/l、2mol/l、2.5mol/l、3mol/l、3.5mol/l、4mol/l或5.5mol/l等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0046]

优选地,所述洗涤为2-10级的逆流洗涤,例如可以是2级、3级、4级、5 级、6级、7级、8级或10级等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0047]

优选地,所述洗涤和反萃中有机相和盐酸的体积比为(0.1-10):1,例如可以是0.1:1、0.5:1、1:1、2:1、4:1、6:1、8:1或10:1等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0048]

作为本发明优选的技术方案,所述热解在喷雾焙烧塔中进行。

[0049]

优选地,所述热解中喷雾焙烧塔塔底的温度为600-800℃,塔顶的温度为 350-550℃。

[0050]

本发明中,所述热解中喷雾焙烧塔塔底的温度为600-800℃,例如可以是 600℃、650℃、700℃、750℃或800℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0051]

本发明中,所述热解中喷雾焙烧塔塔顶的温度为350-550℃,例如可以是 350℃、400℃、450℃、500℃或550℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0052]

优选地,所述热解中还得到盐酸。

[0053]

优选地,所述盐酸可返回反萃。

[0054]

作为本发明优选的技术方案,所述沉淀作业中沉淀剂包括可溶性碳酸盐。

[0055]

优选地,所述可溶性碳酸盐包括碳酸钠、碳酸铵或碳酸氢钠中的1种或至少2种的组合。

[0056]

优选地,所述煅烧合成的温度为550-750℃,例如可以是550℃、600℃、 650℃、700℃或750℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0057]

作为本发明优选的技术方案,所述方法包括:将含镍钴锰锂料液依次经第一萃取、第二萃取得到有机相和水相;所述有机相经反萃得到混合盐溶液,之后经热解得到三元氧化物;然后将所得水相依次经除杂作业和沉淀作业后得到含锂沉淀;将所述三元氧化物和含锂沉淀经煅烧合成得到所述镍钴锰酸锂。

[0058]

其中,所述第一萃取中所用的萃取剂b包括有机磷萃取剂、羧酸萃取剂或肟类萃取剂中的1种或至少2种的组合;所述羧酸萃取剂包括结构通式如下的萃取剂:

[0059][0060]

式中,10≤m n≤22,-c

nh2n 1

以及-c

mh2m 1

分别独立地为碳原子数为1-21 的直链或支链的烷基;所述萃取剂b的体积分数为5-30%;所述第一萃取中萃取剂b和水相b的体积比为(0.1-10):1;所述萃取剂b在第一萃取前进行皂化处理;所述第二萃取中所用的萃取剂a包括羧酸类萃取剂中的1种或至少2种的组合,所述羧酸类萃取剂的结构通式如下:

[0061][0062]

式中,10≤m n≤22,-c

nh2n 1

以及-c

mh2m 1

分别独立地为碳原子数为1-21 的直链或支链的烷基;所述萃取剂a的体积分数为5-30%;所述第二萃取中的萃取剂a和水相a的体积比为(0.1-10):1;所述水相的ph为5-7.5;所述萃取剂 a在使用前进行皂化处理。

[0063]

本发明中,第一萃取的ph值的作业ph值由于萃取剂不同会有不同的ph 值作业区间,本发明中不做具体限定,可参照现有技术中第一萃取中所去除的杂质离子进行选择,如采用p204时,第一萃取的ph值为2.5-3.5,采用肟类萃取剂时,第一萃取的ph值为2-2.5。

[0064]

本发明中,萃取剂稀释到特定体积分数时,所用稀释剂包括溶剂油、煤油、 escaid 110、己烷、庚烷和十二烷中的任意1种或至少2种的组合,优选溶剂油包括200号和/或260号溶剂油,十二烷为正十二烷。

[0065]

本发明中,萃取剂的皂化处理采用的碱液包括氢氧化钠溶液和/或氨水,碱液的浓度为6-14mol/l,例如7mol/l、8mol/l、9mol/l、10mol/l、11mol/l、12mol/l 或13mol/l等。

[0066]

本发明中,所述第二萃取的目标为第一萃取得到的第一水相,第一萃取得到的第一有机相采用ph为1-2的盐酸溶液经2-10多级逆流洗涤(有机相和盐酸溶液的体积比为(0.1-10):1)后,采用1-5.5mol/l盐酸反萃(有机相和盐酸溶液的体积比为(0.1-10):1),得到含有fe离子、al离子、zn离子和cu离子中的一种或多种的氯化物溶液,对得到的金属氯化物溶液进行喷雾热解,获得金属氧化物和盐酸,得到的有机相返回萃取剂的皂化制备过程中循环使用。

[0067]

本发明中,所述第二有机相反萃得到的混合盐溶液为氯化镍、氯化钴和氯化锰的混合溶液。

[0068]

本发明所述多级逆流萃取是萃取分离操作法之一,含有被萃取物的水相及有机相分别从萃取器的两端流入,以相反方向流动,进行连续多级搅拌接触分层而达到分离的目的。

[0069]

本发明中,所述水相除杂作业为除去溶液的中钙离子设置,采用本领域中常规的萃钙流程或本发明中羧酸类萃取剂即可。例如采用p204、p507及c272 等。其中当第一萃取中采用p204萃取时,由于钙离子已去除可以不进行第三萃取。

[0070]

本发明中,所述喷雾热解和煅烧合成的装置包括喷雾培烧系统、除尘净化系统、盐酸制备系统、煅烧合成装置,所述除尘净化系统包括旋风除尘和文丘里除尘,所述文丘里除尘采用第一有机相和第二有机相反萃得到的混合盐溶液作为循环液,用于回收喷雾焙烧系统和/或煅烧合成装置产生的气相的热量及对第一有机相和第二有机相反萃得到的混合盐

溶液的预热浓缩。

[0071]

本发明中,气相经除尘净化系统进行降温除尘净化,之后在盐酸制备系统经水吸收,得到浓度为18~20%的盐酸,例如18.5wt%、19wt%或19.5wt%等。本发明充分利用工艺流程中盐酸副产物和烟气余热,实现物料循环和热量梯级利用,无废水和废渣产生,尾气达标排放,属于一种绿色化清洁工艺技术。

[0072]

本发明上述工序中相关反应方程式如下:

[0073]

皂化:2ha

(org)

mgo

→

mga

2(org)

h2o

[0074]

萃取:mga

2(org)

mcl2→

ma

2(org)

mgcl2[0075]

盐酸反萃:ma

2(org)

2hcl

→

2ha

(org)

mcl2[0076]

其中:m为cu

2

、zn

2

、ni

2

、co

2

、mn

2

等金属。

[0077]

第二方面,本发明提供了一种如第一方面所述制备方法得到的镍钴锰酸锂。

[0078]

与现有技术方案相比,本发明至少具有以下有益效果:

[0079]

(1)本发明采用的新型羧酸类萃取剂(皂化后的新型羧酸类萃取剂)对金属离子分离效果好;能将镍钴锰同步萃取,萃取效率高,对ni、co、mn提取率均大于99.0%;易反萃,反萃酸度低;水溶性低,对环境友好;有机相可循环使用,运营成本低,具有良好的经济效益。

[0080]

(2)本发明将氯化钴、氯化镍和氯化锰三元溶液直接进行喷雾热解,实现了三元氧化物的短流程制备,盐酸实现了再生循环,方法综合利用湿法和火法提纯技术,通过各流程间的相互连接,物料有效回用,无废水和废渣产生,过程清洁环保。

[0081]

(3)本发明合理梯级利用工艺流程中能量,经济效益良好。

具体实施方式

[0082]

为更好地说明本发明,便于理解本发明的技术方案,本发明的典型但非限制性的实施例如下:

[0083]

实施例1

[0084]

一种含镍钴锰锂料液制备镍钴锰酸锂的方法,所述料液的ph为1.2,成分如下表所示:

[0085]

元素fealzncunicomncamgli含量(g/l)10.50.60.84022200.40.59

[0086]

(1)第一萃取:温度为25℃条件下,将有机磷类萃取剂c272、浓度为 10mol/l的naoh溶液和稀释剂260号溶剂油混合皂化,c272的体积分数为 20%,作为有机相b,将所述料液作为水相b,分别从萃取器的两端流入,以相反方向流动,进行级数为7级的萃取,搅拌的速度为200r/min,混合8min,所述皂化后的萃取剂与浸出液的体积之比为0.25:1,分相,得到第一有机相和ph 为3.5的第一水相,所述第一水相中的金属离子为ni离子、co离子、mn离子、 li离子、ca离子和mg离子,所述第二有机相中的金属离子为fe离子、al离子、zn离子和cu离子,实现料液除杂;

[0087]

(2)将第一有机相采用ph为1.4的盐酸溶液进行7级的多级逆流洗涤后,洗涤中所述第一有机相与盐酸溶液的体积比为4:1;再采用浓度为3mol/l的盐酸溶液反萃3次,反萃中所述有机相与盐酸溶液的体积比为10:1;得到含有氯化铁、氯化铜、氯化铝和氯化锌的溶液,进入喷雾热解流程获得含铁、铜、铝和锌的金属氧化物,回收其中的热量与hcl,hcl回收

用于第一有机相的多级逆流洗涤及反萃过程,产生的烟气余热在喷雾热解流程中进行梯级利用,得到的有机相返回萃取剂的皂化制备过程中循环使用;

[0088]

(3)第二萃取:温度为25℃条件下,将体积分数为20%的萃取剂bc191 (260号溶剂油作为稀释剂)与浓度为10mol/l的naoh溶液混合皂化,作为有机相a,步骤(1)的萃余液即第一水相作为水相a,分别从萃取器的两端流入,以相反方向流动,进行级数为15级的连续多级搅拌,搅拌的速度为200r/min,混合8min,所述有机相a与水相a的体积比为4:1,分相,得到第二有机相和第二水相,控制第二水相的ph值为6,使得ni离子、co离子和mn离子被萃取到有机相中,氯化镁、氯化锂和氯化钙留在到水相中;之后采用皂化后的 bc191对第二水相中的ca进行多级逆流萃取,萃取级数4级,控制萃余液的 ph为7.8,其他条件与第二萃取的条件相同,之后将得到的得到的萃余液采用碳酸钠对锂离子进行沉淀,过滤后获得碳酸锂;

[0089]

(4)将所述第二有机相采用ph为1.4的盐酸溶液进行4级的多级逆流洗涤后,洗涤中的有机相与盐酸溶液的体积比为4:1;再采用浓度为3mol/l的盐酸溶液反萃5次,反萃中的有机相与盐酸溶液的体积比为10:1,得到富镍、钴、锰溶液,将所述富镍、钴、锰溶液进入喷雾热解流程,所述热解在喷雾焙烧塔中进行,所述热解中喷雾焙烧塔塔底的温度为650℃,塔顶的温度为380℃;获得的三元氧化物与碳酸锂混合,经温度为600℃的煅烧合成制备得到三元正极材料,回收其中的热量与hcl,hcl回收用于第二有机相的多级逆流洗涤及反萃过程,产生的烟气余热在喷雾热解流程中进行梯级利用,得到的有机相返回萃取剂的皂化制备过程中循环使用。

[0090]

经检测计算,杂质的去除率为99.2%,ni、co及mn的萃取率分别为99.6%、 99.4%及99.0%,ni、co、mn的回收率分别为99.5%、99.6%及99.5%。

[0091]

实施例2

[0092]

一种含镍钴锰锂料液制备镍钴锰酸锂的方法,所述料液的ph为2.0,成分如下表所示:

[0093]

元素fealzncunicomncamgli含量(g/l)0.040.010.40.74620180.50.810

[0094]

本实施例中在第一萃取之前先采用皂化后cp50萃取剂(体积分数为20%,稀释剂为磺化煤油,皂化剂为7mol/l的naoh溶液)对料液中的铜进行萃取,萃取级数1级,相比为0.25:1,混合时间为5min,搅拌速度为150r/min,混合 12min,实验温度为20℃,控制水相ph为2.5,分相后分别获得负载铜有机相和除铜后料液,采用ph为1的盐酸对负载铜有机相进行1级逆流洗涤后,再采用4mol/l盐酸进行反萃2次,有机相1与洗涤液或反萃液的体积为10:1,获得氯化铜溶液除油后进行喷雾热解。

[0095]

(1)第一萃取:温度为20℃条件下,将有机磷类萃取剂p204、浓度为7mol/l 的naoh溶液和稀释剂磺化煤油混合皂化,有机磷类萃取剂p204的体积分数为 20%,作为有机相b,将所述除铜后料液作为水相b,分别从萃取器的两端流入,以相反方向流动,进行级数为7级的萃取,搅拌的速度为150r/min,混合12min,有机相b和水相b的0.25:1,分相,得到第一有机相和ph为2.5第一水相,所述第一水相中的金属离子为ni离子、co离子、mn离子、li离子、和mg离子,所述第一有机相中的金属离子为fe离子、al离子、zn离子和ca离子,实现料液除杂;(2)将第一有机相采用ph为1的盐酸溶液进行7级的多级逆流洗涤后,洗涤中的有机相与

盐酸溶液的体积比为4:1;再采用浓度为4mol/l的盐酸溶液反萃3次,反萃中的有机相与盐酸溶液的体积比为10:1,得到含有氯化铁、氯化铝、氯化钙和氯化锌的溶液,进入喷雾热解流程获得含铁、铝、钙和锌的金属氧化物,回收其中的热量与hcl,hcl回收用于第一有机相的多级逆流洗涤及反萃过程,产生的烟气余热在喷雾热解流程中进行梯级利用,得到的有机相返回萃取剂的皂化制备过程中循环使用;

[0096]

(3)第二萃取:温度为20℃条件下,将体积分数为25%(磺化煤油作为稀释剂)的萃取剂bc196与浓度为7mol/l的naoh溶液混合皂化,作为有机相a,将第一水相作为水相a,分别从萃取器的两端流入,以相反方向流动,进行级数为8级的连续多级搅拌,搅拌的速度为150r/min,混合12min,所述有机相a与水相a的体积比为3:1,分相,得到第二有机相和第二水相,控制第二水相的ph值为6.4,使得ni离子、co离子和mn离子被萃取到第二有机相中,mg离子及li离子留在第二水相中,得到的第二水相采用碳酸钠对锂离子进行沉淀,过滤后获得碳酸锂;

[0097]

(4)将所述第二有机相采用ph为1的盐酸溶液进行4级的多级逆流洗涤后,洗涤中的有机相与盐酸溶液的体积比为4:1,再采用浓度为4mol/l的盐酸溶液反萃5次,反萃中的有机相与盐酸溶液的体积比为9:1,得到富镍钴锰溶液;将所述富镍钴锰溶液进入喷雾热解流程,所述热解在喷雾焙烧塔中进行,所述热解中喷雾焙烧塔塔底的温度为700℃,塔顶的温度为400℃;获得的三元氧化物与碳酸锂混合,经温度为600℃的煅烧合成制备得到三元正极材料,回收其中的热量与hcl,hcl回收用于第二有机相的多级逆流洗涤及反萃过程,产生的烟气余热在喷雾热解流程中进行梯级利用,得到的有机相返回萃取剂的皂化制备过程中循环使用。

[0098]

经检测计算,杂质的去除率为99.4%,ni、co及mn的萃取率分别为99.7%、 99.6%及99.5%,ni、co及mn的回收率分别为99.7%、99.7%及99.6%。

[0099]

实施例3

[0100]

一种含镍钴锰锂料液制备镍钴锰酸锂的方法,所述料液的ph为1.6,成分如下表所示:

[0101]

元素fealzncunicomncamgli含量(g/l)0.50.10.10.264524200.5111

[0102]

(1)第一萃取:温度为25℃条件下,将萃取剂bc196、浓度为12mol/l 的氨水和稀释剂escaid 110混合皂化,萃取剂bc196的体积分数为25%,作为有机相b,将所述料液作为水相b,分别从萃取器的两端流入,以相反方向流动,进行级数为10级的萃取,搅拌的速度为120r/min,混合15min,所述有机相b和水相b的体积之比为0.2:1,分相,得到第一有机相和ph为5.6的第一水相,所述第一水相中的金属离子为ni离子、co离子、mn离子、li离子、 ca离子和mg离子,所述第一有机相中的金属离子为fe离子、al离子、zn离子和cu离子,实现料液除杂;

[0103]

(2)将第一有机相采用ph为1.5的盐酸溶液进行7级的逆流洗涤后,洗涤中的有机相与盐酸溶液的体积比为5:1;再采用浓度为5mol/l的盐酸溶液反萃2次,反萃中有机相与盐酸溶液的体积比为10:1,得到含有氯化铁、氯化铜、氯化铝和氯化锌的混合溶液,进入喷雾热解流程获得含铁、铜、铝和锌的金属氧化物,回收其中的热量与hcl,hcl回收用于第一有机相的多级逆流洗涤及反萃过程,产生的烟气余热在喷雾热解流程中进行梯级利用,得

到的有机相返回萃取剂的皂化制备过程中循环使用;

[0104]

(3)第二萃取:温度为25℃条件下,将体积分数为25%(escaid 110作稀释剂)的萃取剂bc196与浓度为12mol/l的氨水混合皂化,作为有机相a,将第一水相作为水相a,分别从萃取器的两端流入,以相反方向流动,进行级数为7级的连续多级搅拌,搅拌的速度为120r/min,混合15min,所述有机相a 和水相a的体积比为3:1,分相,得到第二有机相和第二水相,控制第二水相值为6.8,使得ni离子、co离子和mn离子被萃取到第二有机相中,mg离子、 ca离子和li离子留在第二水相中;之后采用皂化后的bc196对第二水相进行多级逆流萃取,萃取级数6级,控制萃余液的ph为7.8,其他条件与第二萃取的条件相同,然后采用碳酸铵对萃余液中的锂离子进行沉淀,过滤后获得碳酸锂;

[0105]

(4)将所述第二有机相采用ph为1.5的盐酸溶液进行8级的多级逆流洗涤后,洗涤中的有机相与盐酸溶液的体积比为5:1;再采用浓度为5mol/l的盐酸溶液反萃5次,反萃中的有机相与盐酸溶液的体积比为9:1,得到富镍、钴和锰溶液;将所述富镍、钴和锰溶液进入喷雾热解流程,所述热解在喷雾焙烧塔中进行,所述热解中喷雾焙烧塔塔底的温度为750℃,塔顶的温度为450℃;获得的三元氧化物与碳酸锂混合,经温度为650℃的煅烧合成制备得到三元正极材料,回收其中的热量与hcl,hcl回收用于第二有机相的多级逆流洗涤及反萃过程,产生的烟气余热在喷雾热解流程中进行梯级利用,得到的有机相返回萃取剂的皂化制备过程中循环使用。

[0106]

经检测计算,杂质的去除率为99.3%,ni、co及mn的萃取率分别为99.8%、 99.8%及99.7%,ni、co、mn的回收率分别为99.8%、99.6%及99.7%。

[0107]

实施例4

[0108]

与实施例1的区别仅在于,控制所述第二水相的ph为7.5,经检测计算,杂质的去除率为99.4%,ni、co及mn的萃取率分别为99.8%、99.8%及98.7%, ni、co、mn的回收率分别为99.6%、99.6%及99.7%。洗涤工序增加,洗涤成本增加。

[0109]

对比例1

[0110]

与实施例1的区别仅在于所述第二水相的ph为5,结果得该流程ni、co、mn的单级回收率小于10%,回收不达标。

[0111]

对比例2

[0112]

与实施例1的区别在于第二萃取中的萃取剂bc191不进行皂化过程,结果得第一萃取得到的水相为3.5,不皂化的萃取剂bc191对镍钴锰几乎不萃取。

[0113]

对比例3

[0114]

与实施例1的区别在于第一萃取中的萃取剂c272不进行皂化过程,有机磷类萃取剂c272对杂质金属离子去除效果不好。

[0115]

对比例4

[0116]

与实施例1的区别仅在于第二萃取中的萃取剂替换为等量的p204,镍钴的萃取受镁离子影响,镍钴和镁分离较差。

[0117]

对比例5

[0118]

与实施例1的区别仅在于将第二萃取中的萃取剂替换为羧酸类萃取剂 ca-100,经检测计算,ni、co及mn的萃取率分别为78.8%、74.5%及73%。

[0119]

通过上述实施例和对比例的结果可知,本发明采用的新型羧酸类萃取剂(皂化后

的新型羧酸类萃取剂)对金属离子分离效果好;能将镍钴锰同步萃取,萃取效率高,对ni、co、mn提取率均大于99.0%;易反萃,反萃酸度低;水溶性低,对环境友好;有机相可循环使用,运营成本低,具有良好的经济效益。本发明将氯化钴、氯化镍和氯化钴三元溶液直接进行喷雾热解,实现了三元氧化物的短流程制备,盐酸实现了再生循环,方法综合利用湿法和火法提纯技术,通过各流程间的相互连接,物料有效回用,无废水和废渣产生,过程清洁环保。

[0120]

申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

[0121]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0122]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0123]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。