1.本技术属于航空航天技术领域,特别涉及一种无尾飞翼布局的多约束精细化气动优化设计方法。

背景技术:

2.无尾飞翼布局由于良好的气动效率及隐身特性,在军用飞机得到了广泛的应用,同时飞翼布局又存在操纵效能低,配平损失等典型问题。一般来说,要求飞机在巡航状态时具有较高升阻比,同时具有较小的低头力矩,从而不会引起较大的配平损失,而这两种要求往往是矛盾的,尤其在飞翼布局上表现的较为突出,即提高巡航升阻比的同时会带来较大的低头力矩,从而使得最终全机配平升阻比没有提升。无尾飞翼布局气动设计参数耦合严重,是涉及气动、操稳、总体、隐身、结构等专业约束的综合设计难题,也是气动优化设计中典型的多目标多约束设计问题。

3.目前国内对于飞翼布局的设计主要采用基于人工经验的“试凑法”,这种方法在概念设计及初步设计方面可以满足要求,但随着研制阶段的深入,各专业设计约束越来越多,气动外形优化的空间进一步减小,基于人工经验很难找到一个合理的优化结果,同时要求气动外形快速冻结,进一步压缩气动外形设计周期,因此无尾飞翼布局精细化的气动设计成为了摆在设计师面前的难题。基于cfd的优化方法分为随机类方法和梯度类方法,随机类方法追踪目标函数值相关信息,全局性好,不要求设计变量连续分布以及导数存在等假设的优点,如遗传算法、代理模型方法等,但其缺点是在多设计变量的精细化气动外形设计中,优化效率低下、精度下降;而梯度类方法应用最广泛,且基于伴随理论的优化方法其梯度计算量与设计变量数模无关,在飞行器精细化的设计阶段有着良好的适用性。

4.因此,希望有一种技术方案来克服或至少减轻现有技术的至少一个上述缺陷。

技术实现要素:

5.本技术的目的是提供了一种无尾飞翼布局的多约束精细化气动优化设计方法,以解决现有技术存在的至少一个问题。

6.本技术的技术方案是:

7.一种无尾飞翼布局的多约束精细化气动优化设计方法,包括:

8.步骤一、确定待优化设计的基线外形、设计状态、设计目标以及设计约束;

9.步骤二、构建目标函数,并分别确定设计目标以及设计约束的权值;

10.步骤三、根据所述目标函数推导伴随方程边界条件以及梯度求解公式;

11.步骤四、以所述基线外形为输入,采用hicks-henne形状函数对外形进行弯扭参数化,得到设计变量;

12.步骤五、采用无线插值方法生成基线外形流场计算网格;

13.步骤六、根据基线外形流场计算网格,采用基于n-s方程的cfd求解方法计算基线外形的气动性能参数;

14.步骤七、根据所述气动性能参数求解伴随方程,获取伴随变量的数值解;

15.步骤八、根据所述梯度求解公式、所述气动性能参数以及所述伴随变量的数值解计算目标函数对所述设计变量的梯度;

16.步骤九、采用最速下降法进行梯度搜索,获取最优解,并根据最优解生成优化外形;

17.步骤十、采用基于n-s方程的cfd求解方法计算优化外形的气动性能参数,对比优化外形的气动性能参数与上一轮外形的气动性能参数,检验优化设计结果是否满足要求,若是,则停止优化,否则,返回步骤五,直至迭代步数超过预设最大值。

18.在本技术的至少一个实施例中,步骤一中,所述确定待优化设计的基线外形、设计状态、设计目标以及设计约束包括:

19.所述基线外形为大展弦比飞翼布局;

20.所述设计状态为飞行马赫数ma=0.75、迎角α=4

°

;

21.所述设计目标为阻力优化;

22.所述设计约束为升力、力矩以及面积不降低。

23.在本技术的至少一个实施例中,步骤二中,所述构建目标函数,并分别确定设计目标以及设计约束的权值包括:

24.目标函数为:

[0025][0026]

其中,cd阻力系数,c

l

为升力系数,cm为俯仰力矩系数,a(is)为第is个控制剖面的面积,c

l0

为基线外形在设计状态下的升力系数初始量值,c

m0

为基线外形在设计状态下的俯仰力矩系数初始量值,a0(is)为基线外形在设计状态下的第is个控制剖面的面积初始量值,isection为控制剖面的数目,各部分的权值分别取:ω1=50,ω2=2,ω3=0.001,ω4=0.5;

[0027]

设计目标的权值:阻力系数cd绝对值减小;

[0028]

设计约束的权值:

[0029]

升力系数c

l

变化不超过5%;

[0030]

俯仰力矩系数-0.004≤cm≤0.008;

[0031]

控制剖面的面积a(is)变化不超过6%。

[0032]

在本技术的至少一个实施例中,步骤三中,所述根据所述目标函数推导伴随方程边界条件以及梯度求解公式包括:

[0033]

根据目标函数推导获得对应的伴随方程边界条件为:

[0034]

[0035][0036][0037][0038]

ψ=(ψ1,φ1,φ2,φ3,θ)

t

[0039]

其中,m

∞

为自由来流马赫数,p

∞

为压力,s

ref

为参考面积,α为迎角,(x

ref

,y

ref

)为力矩参考点坐标,ψ=(ψ1,φ1,φ2,φ3,θ)

t

为伴随变量;

[0040]

对应的梯度求解公式为:

[0041][0042]

(i,j=1,2,3)

[0043]fi

=s

ijfj

[0044]fvi

=s

ijfvj

[0045][0046]

其中,ni为计算域的方向向量,fi为三维n-s方程的无粘通矢量项,f

vi

为三维n-s方程的三粘性通矢量项,j为物理域(x1,x2,x3)到计算域(ξ1,ξ2,ξ3)变换矩阵的模量,s

ij

为计算空间矩阵,db

ξ

、dd

ξ

分别为计算空间中的表面与空间积分单元。

[0047]

在本技术的至少一个实施例中,步骤四中,所述设计变量为108个,分别包括4个控制剖面的每个剖面26个设计变量,以及4个剖面扭转角。

[0048]

在本技术的至少一个实施例中,步骤六中,所述基线外形的气动性能参数包括:阻力系数、升力系数、俯仰力矩系数以及控制剖面的面积。

[0049]

发明至少存在以下有益技术效果:

[0050]

本技术的无尾飞翼布局的多约束精细化气动优化设计方法,采用统一目标函数实现多种设计约束下设计目标优化,采用基于n-s方程流场求解方法获得精确的气动性能,采用基于伴随理论的梯度求解方法快速高效获得多设计变量的梯度信息,有效实现了无尾布局多设计约束、精细化设计、高效优化设计的统一,满足工程上飞机方案详细设计要求。

附图说明

[0051]

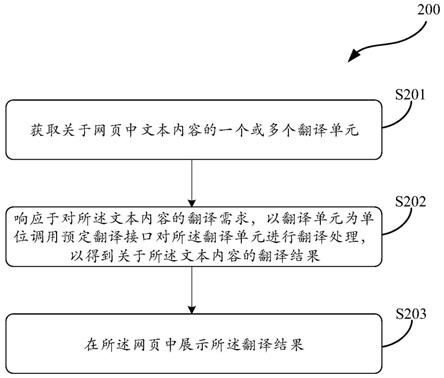

图1是本技术一个实施方式的流场计算网格示意图;

[0052]

图2是本技术一个实施方式的优化前后飞翼布局表面压力云图;

[0053]

图3是本技术一个实施方式的优化前后飞翼布局控制剖面压力系数及外形对比示意图。

具体实施方式

[0054]

为使本技术实施的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施例是本技术一部分实施例,而不是全部的实施例。下面通过参考附图描述的实施例是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。下面结合附图对本技术的实施例进行详细说明。

[0055]

在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术保护范围的限制。

[0056]

下面结合附图1至图3对本技术做进一步详细说明。

[0057]

本技术提供了一种无尾飞翼布局的多约束精细化气动优化设计方法,包括以下步骤:

[0058]

步骤一、确定待优化设计的基线外形、设计状态、设计目标以及设计约束;

[0059]

步骤二、构建目标函数,并分别确定设计目标以及设计约束的权值;

[0060]

步骤三、根据目标函数推导伴随方程边界条件以及梯度求解公式;

[0061]

步骤四、以基线外形为输入,采用hicks-henne形状函数对外形进行弯扭参数化,得到设计变量;

[0062]

步骤五、采用无线插值方法生成基线外形流场计算网格;

[0063]

步骤六、根据基线外形流场计算网格,采用基于n-s方程的cfd求解方法计算基线外形的气动性能参数;

[0064]

步骤七、根据气动性能参数求解伴随方程,获取伴随变量的数值解;

[0065]

步骤八、根据梯度求解公式、气动性能参数以及伴随变量的数值解计算目标函数对设计变量的梯度;

[0066]

步骤九、采用最速下降法进行梯度搜索,获取最优解,并根据最优解生成优化外形;

[0067]

步骤十、采用基于n-s方程的cfd求解方法计算优化外形的气动性能参数,对比优化外形的气动性能参数与上一轮外形的气动性能参数,检验优化设计结果是否满足要求,若是,则停止优化,否则,返回步骤五,直至迭代步数超过预设最大值。

[0068]

本技术的无尾飞翼布局的多约束精细化气动优化设计方法,首先给定了设计对象以及目标。在本技术的一个实施方式中,步骤一中,确定待优化设计的基线外形、设计状态、设计目标以及设计约束包括:

[0069]

基线外形为大展弦比飞翼布局;

[0070]

设计状态为飞行马赫数ma=0.75、迎角α=4

°

(速度、迎角);

[0071]

设计目标为阻力优化;

[0072]

设计约束为升力、力矩以及面积不降低。

[0073]

本技术的无尾飞翼布局的多约束精细化气动优化设计方法,其次,需要构建统一目标函数,并分别确定设计目标和设计约束的权值。本实施例中,步骤二中,定义如下的目标函数,设计目标以及设计约束的权值:

[0074][0075]

其中,cd阻力系数,c

l

为升力系数,cm为俯仰力矩系数,a(is)为第is个控制剖面的面积,c

l0

为基线外形在设计状态下的升力系数初始量值,c

m0

为基线外形在设计状态下的俯仰力矩系数初始量值,a0(is)为基线外形在设计状态下的第is个控制剖面的面积初始量值,isection为控制剖面的数目,各部分的权值分别取:ω1=50,ω2=2,ω3=0.001,ω4=0.5;

[0076]

设计目标的权值:阻力系数cd绝对值减小;

[0077]

设计约束的权值:

[0078]

升力系数c

l

变化不超过5%;

[0079]

俯仰力矩系数-0.004≤cm≤0.008;

[0080]

控制剖面的面积a(is)变化不超过6%。

[0081]

另外,本实施例中,控制剖面的数目isection=4。

[0082]

进一步,步骤三中,根据目标函数推导伴随方程边界条件以及梯度求解公式包括:

[0083]

根据目标函数推导获得对应的伴随方程边界条件为:

[0084][0085][0086][0087][0088]

ψ=(ψ1,φ1,φ2,φ3,θ)

t

[0089]

其中,m

∞

为自由来流马赫数,p

∞

为压力,s

ref

为参考面积,α为迎角,(x

ref

,y

ref

)为力矩参考点坐标,ψ=(ψ1,φ1,φ2,φ3,θ)

t

为伴随变量;

[0090]

对应的梯度求解公式为:

[0091][0092]

(i,j=1,2,3)

[0093]fi

=s

ijfj

[0094]fvi

=s

ijfvj

[0095][0096]

其中,ni为计算域的方向向量,fi为三维n-s方程的无粘通矢量项,f

vi

为三维n-s方程的三粘性通矢量项,j为物理域(x1,x2,x3)到计算域(ξ1,ξ2,ξ3)变换矩阵的模量,s

ij

为计算空间矩阵,db

ξ

、dd

ξ

分别为计算空间中的表面与空间积分单元。

[0097]

然后,步骤四中,以基线外形为输入,采用hicks-henne形状函数对外形进行弯扭参数化,得到设计变量。本实施例中,控制剖面为4个机翼的型面,每个剖面26个设计变量,加上4个剖面扭转角,共108个设计变量。

[0098]

在本技术的优选实施例中,步骤五中,采用无线插值方法生成基线外形流场计算网格,如图1所示。根据基线外形流场计算网格,采用基于n-s方程的cfd求解方法计算基线外形的气动性能参数,包括阻力系数、升力系数、俯仰力矩系数以及控制剖面的面积。

[0099]

本技术的无尾飞翼布局的多约束精细化气动优化设计方法,需要对基线外形进行优化设计,主要包括:根据气动性能参数求解伴随方程,获取伴随变量的数值解;根据梯度求解公式、气动性能参数以及所述伴随变量的数值解计算目标函数对设计变量的梯度;采用最速下降法进行梯度搜索,获取最优解,并根据最优解生成优化外形;最后采用基于n-s方程的cfd求解方法计算优化外形的气动性能参数,对比优化外形的气动性能参数与上一轮外形的气动性能参数,检验优化设计结果是否满足要求,若是,则停止优化,否则,返回步骤五,直至迭代步数超过预设最大值。

[0100]

在本技术的一个优选实施例中,表1给出了优化前后气动力系数及控制剖面面积的具体数值变化。优化迭代8步,花费约18小时,阻力系数由初始的0.01665减小为0.01506,下降约9.55%;升力系数由0.361变为0.355,减小1.66%,满足约束条件;俯仰力矩系数由初始的0.0062变为0.0036,满足约束条件;各个控制剖面面积变化也满足约束指标。

[0101]

表1

[0102][0103]

在本技术的一个优选实施例中,图2给出了初始外形与设计外形表面压力分布对比。图3给出了相应的机翼展向不同位置剖面压力分布及外形对比。可以看到设计外形上表面压力负压峰值区域减小,逆压梯度变小,展向不同位置的激波强度都有不同程度的减弱,尤其在展向60%-70%范围激波削弱明显。对应的剖面外形主要变化趋势是最大厚度略有减小,且弦向位置略有后移;扭转角主要是靠近对称面的剖面有了一个较小的正扭转角,其余剖面变化不大。

[0104]

本技术的无尾飞翼布局的多约束精细化气动优化设计方法,采用统一目标函数实现多种设计约束下设计目标优化,采用基于n-s方程流场求解方法获得精确的气动性能,采用基于伴随理论的梯度求解方法快速高效获得多设计变量的梯度信息,有效实现了无尾布局多设计约束、精细化设计、高效优化设计的统一,满足工程上飞机方案详细设计要求,能够快速的获得优化设计结果。本技术以跨音速减阻为设计目标,综合考虑升力、配平损失和结构容积等设计约束,开展了某大展弦比飞翼布局多约束气动优化设计,获得了满足设计约束下的阻力优化气动外形,验证了优化方法的有效性。

[0105]

以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。