1.本发明属于空气调节技术领域,具体涉及一种换热器、空调器。

背景技术:

2.传统的微通道换热器,分流结构采取两侧各一根集流管进行分流。冷媒通过集流管粗略分流,进入换热管,进行冷媒分流,传统微通道换热器的集流管没有分流措施,进入集流管后气液两相分层现象明显,导致进入扁管的制冷剂分配不均匀,换热器换热性能较差。现行的微通道换热器系统分流所采用的集流管式分流方式,在分流过程中,冷媒容易产生汽液分层、沉积,导致冷媒的分流不均匀,影响换热器的换热效果。

技术实现要素:

3.因此,本发明提供一种换热器、空调器,能够克服相关技术中换热器在气液两相冷媒分流流入时容易产生气液分层、沉积,导致冷媒的分流不均匀,降低换热器换热效果的不足。

4.为了解决上述问题,本发明提供一种换热器,包括换热芯部,所述换热芯部具有多根并行设置的第一换热管,每根所述第一换热管的第一端口彼此并联地连接有第一分流结构,所述第一分流结构包括相互间隔设置的第一集流管、第二集流管,所述第一集流管与所述第二集流管的间隔位置设有至少两根第一连接管以连通所述第一集流管与所述第二集流管形成冷媒回路,至少两根第一连接管沿所述第一集流管的长度方向间隔设置,所述第一分流结构中引入的冷媒中的部分通过所述第一连接管进入所述第一换热管内。

5.在一些实施方式中,所述第一集流管通过第一过流孔与所述第一连接管形成连通,所述第一过流孔的直径为φa,3mm≤φa≤12mm;和/或,所述第二集流管通过第二过流孔与所述第一连接管形成连通,所述第二过流孔的直径为φb,3mm≤φb≤12mm。

6.在一些实施方式中,所述第一连接管的两端呈缩口的圆锥形;或者,所述第一连接管的两端具有与相应的第一集流管或者第二集流管的外圆周壁匹配的弧状凹槽。

7.在一些实施方式中,所述第一连接管、第一集流管、第二集流管在焊接炉中实现三者之间的整体焊接。

8.在一些实施方式中,所述换热芯部还具有多根并行设置的第二换热管,每根所述第二换热管的第一端口彼此并联地连接有第二分流结构,每根所述第二换热管的第二端口彼此并联地连接有第三分流结构,其中,第三分流结构能够将冷媒分流引入所述第二换热管内,所述第二分流结构能够将冷媒由所述第二换热管分流引入所述第一集流管中。

9.在一些实施方式中,所述第二分流结构包括第三集流管及至少两根第二连接管,至少两根所述第二连接管连接于所述第三集流管与所述第一集流管之间以连通所述第一集流管与所述第三集流管形成冷媒回路,所述第二连接管与所述第二换热管的第一端口连通。

10.在一些实施方式中,所述第三分流结构包括相互间隔设置的第四集流管、第五集

流管,所述第四集流管与所述第五集流管的间隔位置设有至少两根第三连接管以连通所述第四集流管与所述第五集流管形成冷媒回路,所述第四集流管、第五集流管中的一个上连接有冷媒进出管。

11.在一些实施方式中,所述换热器为微通道换热器。

12.本发明还提供一种空调器,包括上述的换热器。

13.本发明提供的一种换热器、空调器,气液两相冷媒在进入所述第一换热管中换热之前,首先在所述第一分流结构内被分流,由于所述第一分流结构具有的梯子状连通结构,冷媒在此连通腔内,形成循环流动混合,从而实现对流入的气液两相冷媒充分混合、均匀分流,冷媒能够以均匀的雾状形式进入换热管内,提高换热器换热性能。

附图说明

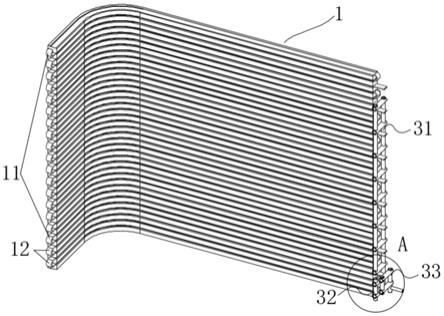

14.图1为本发明实施例的换热器的立体结构示意图;

15.图2为图1中a处的局部放大示意图;

16.图3为图1中各个分流结构拆解后的结构示意图;

17.图4为本发明各个分流结构的一种结构下的冷媒流向示意图;

18.图5为本发明各个分流结构的另一种结构下的冷媒流向示意图;

19.图6为本发明各个分流结构的又一种结构下的冷媒流向示意图。

20.附图标记表示为:

21.1、换热芯部;11、第一换热管;12、第二换热管;21、第一集流管;211、第一过流孔;22、第二集流管;221、第二过流孔;23、第一连接管;24、第三集流管;25、第二连接管;26、第四集流管;27、第五集流管;28、第三连接管;29、冷媒进出管;31、第一分流结构;32、第二分流结构;33、第三分流结构。

具体实施方式

22.结合参见图1至图6所示,根据本发明的实施例,提供一种换热器,包括换热芯部1,所述换热芯部1具有多根并行设置的第一换热管11,每根所述第一换热管11的第一端口彼此并联地连接有第一分流结构31,所述第一分流结构31包括相互间隔(优选平行间隔)设置的第一集流管21、第二集流管22,所述第一集流管21与所述第二集流管22的间隔位置设有至少两根第一连接管23以连通所述第一集流管21与所述第二集流管22形成冷媒回路,至少两根第一连接管23沿所述第一集流管21的长度方向间隔设置,从而使所述第一分流结构31形成一种梯子状连通结构,所述第一分流结构31中引入的冷媒中的部分通过所述第一连接管23进入所述第一换热管11内,可以理解的,所述第一换热管11的第二端口并联有第六集流管(图中未示出),所述第六集流管在换热器作为室外换热器时,空调器运行制冷模式时为冷媒进管,空调器运行制热模式时为冷媒出管。该技术方案中,气液两相冷媒(一般为室内换热器流出的冷媒)在进入所述第一换热管11中换热之前,首先在所述第一分流结构31内被分流,由于所述第一分流结构31具有的梯子状连通结构,冷媒在此连通腔内,形成循环流动混合,从而实现对流入的气液两相冷媒充分混合、均匀分流,冷媒能够以均匀的雾状形式进入换热管内,提高换热器换热性能。

23.在一些实施方式中,所述第一集流管21通过第一过流孔211与所述第一连接管23

形成连通,所述第一过流孔211的直径为φa,3mm≤φa≤12mm;和/或,所述第二集流管22通过第二过流孔221与所述第一连接管23形成连通,所述第二过流孔221的直径为φb,3mm≤φb≤12mm,过流孔太小会对冷媒造成节流,影响换热效果,过大会造成分流结构体积加大和加工不方便,而处于前述范围则能够兼顾。

24.在一些实施方式中,如图5所示,所述第一连接管23的两端呈缩口的圆锥形,此时在所述第一连接管23与所述第一集流管21、第二集流管22组装时,所述第一连接管23的两端可以分别插入所述第一过流孔211、第二过流孔221内,从而形成组装定位,便利组装;或者,如图4所示,在另一些实施方式中,所述第一连接管23的两端具有与相应的第一集流管21或者第二集流管22的外圆周壁匹配的弧状凹槽,所述弧状凹槽能够对所述第一集流管21、第二集流管22形成组装定位,便利组装。如图6所示,在另一些实施方式中,所述第一连接管23的两端分别构造有垂直于其流通方向的通孔,所述第一集流管21、第二集流管22则分别穿插于所述通孔中,如此对所述第一集流管21、第二集流管22的管径与所述通孔的孔径的匹配要求较高,在匹配度不高的时候可能会存在组装难度。

25.在一个具体的实现方式中,所述第一连接管23、第一集流管21、第二集流管22在焊接炉中实现三者之间的整体焊接。

26.在一些实施方式中,所述换热芯部1还具有多根并行设置的第二换热管12,每根所述第二换热管12的第一端口彼此并联地连接有第二分流结构32,每根所述第二换热管12的第二端口彼此并联地连接有第三分流结构33,其中,第三分流结构33能够将冷媒分流引入所述第二换热管12内,所述第二分流结构32能够将冷媒由所述第二换热管12分流引入所述第一集流管21中,该技术方案中,所述换热器作为室外换热器时,在空调器运行制冷模式时,所述第二换热管12能够提高冷媒的过冷度进而提升空调器能效,而在空调器运行制热模式时,所述第二分流结构32能够对进入第一分流结构31及第一换热管11中的冷媒进行充分均匀分流。与所述第一分流结构31的结构相类似的,所述第二分流结构32包括第三集流管24及至少两根第二连接管25,至少两根所述第二连接管25连接于所述第三集流管24与所述第一集流管21之间以连通所述第一集流管21与所述第三集流管24形成冷媒回路,所述第二连接管25与所述第二换热管12的第一端口连通。进一步地,所述第三分流结构33包括相互间隔(优选平行间隔)设置的第四集流管26、第五集流管27,所述第四集流管26与所述第五集流管27的间隔位置设有至少两根第三连接管28以连通所述第四集流管26与所述第五集流管27形成冷媒回路,所述第四集流管26、第五集流管27中的一个上连接有冷媒进出管29,如此,所述换热器作为室外换热器时,在空调器运行制冷模式时,所述第二换热管12能够提高冷媒的过冷度进而提升空调器能效,而在空调器运行制热模式时,所述第二分流结构32能够对进入所述第二换热管12的冷媒进行充分均匀分流。

27.在一些实施方式中,所述换热器为微通道换热器,此时所述第一换热管11及第二换热管12均采用u形扁管。

28.以下结合附图对本发明的具体实施例进行描述:

29.第一实施例:

30.结合图6,图中的第一集流管21、第二集流管22管径范围φ4~φ14(单位mm,下同),并成型有n个小孔(也即前述的第一过流孔211、第二过流孔221,下同),孔径范围φ3~φ12,连接管(也即第一连接管23,下同)管径范围φ6~φ16,长度范围15mm~35mm,并开扁

孔与扁管配装,同时两端开有贯穿孔。由n个连接管与第一集流管21、第二集流管22形成贯穿配装组成梯子状状混合联通结构,连接管组合的间距4mm~50mm自由配置,第一集流管21、第二集流管22的长度与换热器高度相匹配,具体长度可自由匹配。

31.工作原理:冷媒由冷媒进出管29最终(先后经由第三分流结构33、第二换热管12、第二分流结构32)进入第一集流管21,在压力作用下先喷射往远端,通过第一集流管21的小孔进入连接管,再经由扁孔进入扁管,同时部分冷媒流经第二集流管22后往下流动,再经连接管流入扁管,形成第一集流管21—连接管—第二集流管22—连接管—第一集流管21的循环流动。可使液相沉积的冷媒在循环流动中,达到气液两相充分混合,分流均匀,提升换热性能。

32.此方案结构采取管-管串在一起,装配性相对困难。此结构与换热器装配后,通过焊接炉整体焊接,形成换热器部件。

33.第二实施例:

34.结合图5,其在结构上与第一实施例的区别主要在于连接管的形状上,具体的,此组合的梯子状联通分流结构的连接管,管径范围φ5~φ15,长度范围15mm~35mm,两端采取旋压成锥形,并开扁孔与扁管配装,由n个连接管与第一集流管21、第二集流管22形成插入式组合成梯子状混合联通结构,连接管组合的间距4mm~50mm自由配置。第一集流管21、第二集流管22,管径范围φ6~φ16,并成型有n个小孔,孔径范围φ5~φ12。第一集流管21、第二集流管22的长度与换热器高度相匹配,长度可自由匹配,集流管两端用端盖封闭。

35.此组合装配采取连接管锥形口与第一集流管21、第二集流管22的圆孔插装方式,组装相对简单,但各零件加工工序相对困难。此结构与换热器装配后,通过焊接炉整体焊接形成换热器部件。

36.第三实施例:

37.结合图4,其在结构上与第一实施例的区别主要在于连接管的形状上,具体的,梯子状联通分流结构的连接管,管径范围φ5~φ15,长度范围15mm~35mm,两端采取冲裁半圆孔后,由n个连接管与第一集流管21、第二集流管22组成套装组合成梯子状联通分流结构,连接管组合的间距4mm~50mm自由配置。第一集流管21、第二集流管22,管径范围φ5~φ15,并成型有n个小孔,孔径范围φ3~φ12。第一集流管21、第二集流管22的长度与换热器高度相匹配,长度可自由匹配,集流管两端用端盖封闭。

38.此组合装配采取第一集流管21、第二集流管22与连接管两端的半圆孔直接配装,组合方式简单。此结构与换热器装配后,通过焊接炉整体焊接形成换热器部件。

39.根据本发明的实施例,还提供一种空调器,包括上述的换热器。

40.本领域的技术人员容易理解的是,在不冲突的前提下,上述各有利方式可以自由地组合、叠加。

41.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。