1.本发明涉及物料滚压成型设备技术领域,尤其涉及一种自动物料滚压成型设备。

背景技术:

2.现有物料成型设备中,对于卷料成型加工中,需要将卷料滚压成立体机构,以增加其刚性。但是,现有的加工设备中,一般都需要人工参入,一方面噪音大,另一方面,人工参入效率低、劳动强度大,且存在安全隐患。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,提供一种自动物料滚压成型设备,用于解决现有技术中滚压成型设备需要人工干涉的技术问题。

4.为实现上述目的,本发明采用以下技术方案:

5.本发明的实施例提供了一种自动物料滚压成型设备,其包括:料头对接机构、物料滚压机构、物料裁剪冲孔机构和下料机构;其中,

6.所述料头对接机构用于将即将加工完成物料末端与下一物料首端进行连接;

7.所述物料滚压机构用于将物料经多级滚压成预设形状;

8.所述物料裁剪冲孔机构用于将已经滚压成型的物料按照预设长度进行裁剪;

9.所述下料机构用于将完成裁剪的物料输出下料。

10.其中,所述料头对接机构包括:底座,设置于所述底座顶部的裁剪组件和焊接组件,以及罩设于所述裁剪组件和焊接组件外的机罩,其中,所述裁剪组件位于所述焊接组件前方。

11.其中,所述裁剪组件包括:顶板,将所述顶板支撑连接于所述底座上的支撑柱,连接于所述顶板顶部的升降气缸,以及受控于所述升降气缸升降动作的切刀,所述底座上还设有前导向辊和后导向辊,所述前导向辊、裁剪组件、焊接组件和后导向辊依次前后呈线性排列。

12.其中,所述焊接组件包括:前后移动模组,受控于所述前后移动模组前后移动的升降模组以及连接于所述升降模组上的焊接模块,其中,所述底座上还设有夹紧组件,所述夹紧组件位于所述焊接模块下方,所述夹紧组件包括夹板以及控制所述夹板升降动作的夹板气缸。

13.其中,所述物料滚压机构包括:滚压底座,设置于所述滚压底座的顶面的若干平行分布的压轮组,驱动所述压轮组同步同向转动的驱动电机以及罩设于所述压轮组防护罩,所述压轮组包括:左下支撑板,相对所述左下支撑板设置右下支撑板,设置于所述左下支撑板上方的左上支撑板,设置于所述右下支撑板上方的右上支撑板,连接于所述左下支撑板与右下支撑板之间的下压辊以及连接于所述左上支撑板与右上支撑板之间的上压辊,其中所述驱动电机驱动所述上压辊或下压辊,所述左上支撑板与所述左下支撑板之间通过调节螺杆连接,所述右上支撑板与右下支撑板之间也通过调节螺杆连接。

14.其中,所述物料滚压机构与所述物料裁剪冲孔机构之间还设有物料校正机构,所述物料校正机构包括:左侧板,与所述左侧板相对平行设置的右侧板以及连接于所述左侧板与右侧板之间的至少两组校正滚轮组,所述校正滚轮组包括上滚轮和下滚轮,所述上滚轮和下滚轮的轮面共同形成与物料截面对应的校正通槽。

15.其中,所述物料裁剪冲孔机构包括:组合式裁剪冲孔机构以及设置于所述组合式裁剪冲孔机构上方的操作楼台,所述组合式裁剪冲孔机构包括:x轴移动组件、第一y轴移动组件、第二y轴移动组件、第一裁剪组件、第二裁剪组件和第三裁剪组件;其中,

16.所述第一y轴移动组件和第二y轴移动组件均受控于所述x轴移动组件同步沿着x轴方向往复移动;

17.所述第一裁剪组件受控于所述第一y轴移动组件沿着y轴方向移动;

18.所述第二裁剪组件和第三裁剪组件均受控于所述第二y轴移动组件沿着y轴方向移动。

19.其中,所述x轴移动组件包括:支架,连接于所述支架上的第一x轴导轨和第二x轴导轨,滑动连接于所述第一x轴导轨和第二x轴导轨的支撑板以及x轴驱动组件,所述第一x轴导轨和第二x轴导轨平行设置,所述x轴驱动组件连接于所述支架,所述x轴驱动组件用于驱动支撑板沿着所述第一x轴导轨和第二x轴导轨往复移动。

20.其中,所述第一y轴移动组件包括:连接于所述支撑板上的第一支撑板,连接于所述第一支撑板上的左侧导轨和右侧导轨,以及第一y轴驱动机构,所述左侧导轨和右侧导轨平行设置,所述第一y轴驱动机构连接于所述第一支撑板上。

21.其中,所述第一裁剪组件包括:第一上支撑板,连接于所述第一上支撑板上的多根第一支撑柱,连接于所述第一支撑柱的第一下支撑板,滑动连接于所述第一支撑柱上的第一限位板,连接于所述第一上支撑板顶部的第一驱动气缸,以及连接于所述第一限位板底部的线性切刀;其中,所述第一驱动气缸的伸缩端连接于所述第一限位板,所述第一驱动气缸驱动第一限位板沿着第一支撑柱上下移动,同步带动所述线性切刀升降以完成裁剪动作,所述第一下支撑板的顶部还设有线性刀口模具,所述线性刀口模具上还设有与所述线性刀口模具配合的线性刀口以及用于穿设待裁剪物料的进料口。

22.本发明提供了一种自动物料滚压成型设备,其通过料头对接机构、物料滚压机构、物料校正机构、物料裁剪冲孔机构和下料机构共同完成了物料滚压成型、校正、裁剪以及下料全部工序,减少了人工参入,降低了安全隐患和劳动强度,提高了加工效率和产品质量。

23.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明技术手段,可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征及优点能够更明显易懂,以下特举较佳实施例,详细说明如下。

附图说明

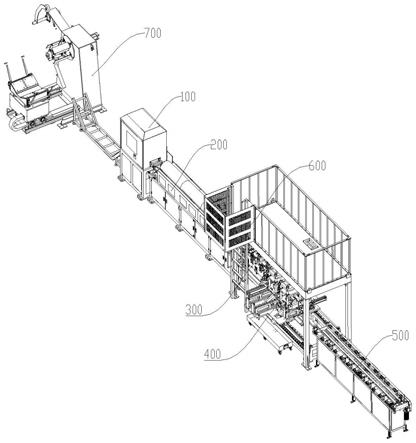

24.图1为本发明实施例的自动物料滚压成型设备的整体结构示意图。

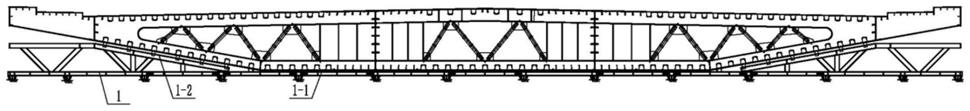

25.图2为本发明实施例的自动物料滚压成型设备去掉外罩部分结构示意图。

26.图3为本发明实施例的自动物料滚压成型设备的料头对接机构结构示意图。

27.图4为本发明实施例的自动物料滚压成型设备的物料滚压机构部分结构示意图。

28.图5为本发明实施例的自动物料滚压成型设备的压轮组部分结构示意图。

29.图6为本发明实施例的自动物料滚压成型设备的物料校正机构部分结构示意图。

30.图7为本发明实施例的自动物料滚压成型设备的组合式裁剪冲孔机构部分整体结构示意图。

31.图8为本发明实施例的自动物料滚压成型设备的组合式裁剪冲孔机构部分去掉第一裁剪组件部门结构示意图。

32.图9为本发明实施例的自动物料滚压成型设备的组合式裁剪冲孔机构部分去掉第二裁剪组件和第三裁剪组件部分结构示意图。

33.图10为本发明实施例的自动物料滚压成型设备的组合式裁剪冲孔机构部分去掉第一裁剪组件、第二裁剪组件和第三裁剪组件部分结构示意图。

34.图11为本发明实施例的自动物料滚压成型设备的组合式裁剪冲孔机构部分第一裁剪组件部分结构示意图。

35.图12为本发明实施例的自动物料滚压成型设备的组合式裁剪冲孔机构部分第二裁剪组件部分结构示意图。

36.图13为本发明实施例的自动物料滚压成型设备的组合式裁剪冲孔机构部分第三裁剪组件部分结构示意图。

37.图14为本发明实施例的自动物料滚压成型设备的组合式裁剪冲孔机构部分切刀部分结构示意图。

38.图15为本发明实施例的自动物料滚压成型设备的组合式裁剪冲孔机构部分线性切刀部分结构示意图。

具体实施方式

39.为了使本发明的目的、技术方案及优点更加清楚明白,下面结合附图和具体实施方式对本发明作进一步详细说明。

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所述的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

42.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

43.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的

连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

44.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

45.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不应理解为必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。此外,本领域的技术人员可以将本说明书中描述的不同实施例或示例进行结合和组合。

46.请参阅图1至图15,在该实施例中,提供了一种自动物料滚压成型设备,其包括:自动上料机构700、料头对接机构100、物料滚压机构200、物料校正机构300、物料裁剪冲孔机构400和下料机构500,其中,所述物料裁剪冲孔机构400上方还设有操作楼台600。

47.其中,所述自动上料机构700用于将卷料按需输出给所述料头对接机构100;

48.所述料头对接机构100用于将即将加工完成物料001末端与下一物料首端进行连接;

49.所述物料滚压机构200用于将物料经多级滚压成预设形状;

50.所述物料校正机构300用于将滚压后的物料再次进行表面校正;

51.所述物料裁剪冲孔机440构用于将已经滚压成型的物料按照预设长度进行裁剪;

52.所述下料机构500用于将完成裁剪的物料输出下料。

53.请再次参阅图2和图3,所述料头对接机构100包括:底座11,设置于所述底座11顶部的裁剪组件12和焊接组件13,以及罩设于所述裁剪组件12和焊接组件13外的机罩14,其中,所述裁剪组件12位于所述焊接组件13前方,也即物料进入该料头对接机构100时,当需要进行对接,首先由裁剪组件12将前料末端及后料前端分别进行裁剪,以致二者无缝对接,对接后再由焊接组件13进行焊接。

54.其中,所述裁剪组件12包括:顶板121,将所述顶板121支撑连接于所述底座11上的支撑柱125,连接于所述顶板121顶部的升降气缸122,以及受控于所述升降气缸122升降动作的切刀123,所述底座11上还设有前导向辊124和后导向辊137,所述前导向辊124、裁剪组件12、焊接组件13和后导向辊137依次前后呈线性排列。

55.具体的,所述焊接组件13包括:前后移动模组131,受控于所述前后移动模组131前后移动的升降模组132以及连接于所述升降模组132上的焊接模块133,其中,所述底座11上还设有夹紧组件,所述夹紧组件位于所述焊接模块133下方,本实施例中,所述夹紧组件包括两组,分别是第一夹紧组件135和第二夹紧组件136,其结构相同,以第一夹紧组件135为例,其包括夹板以及控制所述夹板升降动作的夹板气缸。其中,焊接模块133通过调节块134连接于升降模组132上,用于调节焊接模组133的焊接头的角度。

56.请再次参阅图4和图5,所述物料滚压机构200包括:滚压底座21,设置于所述滚压底座21的顶面的若干平行分布的压轮组221,驱动所述压轮组221同步同向转动的驱动电机23以及罩设于所述压轮组防护罩24,所述压轮组221包括:左下支撑板2211,相对所述左下支撑板2211设置右下支撑板(图中未示出),设置于所述左下支撑板2211上方的左上支撑板2212,设置于所述右下支撑板上方的右上支撑板2215,连接于所述左下支撑板2211与右下支撑板之间的下压辊2213以及连接于所述左上支撑板2212与右上支撑板2215之间的上压辊2214,其中,所述驱动电,23驱动所述上压辊2214或下压辊2213,所述左上支撑板2212与所述左下支撑板2211之间通过调节螺杆连接,所述右上支撑板2215与右下支撑板之间也通过调节螺杆连接。通过调节螺杆可以调节上压辊2214与下压辊2213之间的距离,从而适用于不同厚度的物料滚压,同时还可以方便后续使用过程中的维护调校。其中,位于右侧的上压辊2214与下压辊2213的端部还分别设有相互啮合的齿轮2216与2217,同时,相邻压轮组221之间还设有换向齿轮,以保证同一个驱动电机23可以将全部压轮组221驱动且同向转动。

57.请再次参阅图6,所述物料校正机构300包括:左侧板31,与所述左侧板31相对平行设置的右侧板32以及连接于所述左侧板31与右侧板32之间的至少两组校正滚轮组33和34,以校正滚轮组33为例,其包括上滚轮331和下滚轮332,所述上滚轮331和下滚轮332的轮面共同形成与物料截面对应的校正通槽。进一步的,位于后端的校正滚轮组的后方还设有校正板35,校正板35上设有校正通孔。该物料校正机构300将物料再次校正,减少物料滚压机构200加工后可能存在的质量缺陷。

58.请再次参阅图7至图15,所述物料裁剪冲孔机构400包括:x轴移动组件410、第一y轴移动组件420、第二y轴移动组件440、第一裁剪组件430、第二裁剪组件450和第三裁剪组件460;其中,

59.所述第一y轴移动组件420和第二y轴移动组件440均受控于所述x轴移动组件410同步沿着x轴方向往复移动;

60.所述第一裁剪组件430受控于所述第一y轴移动组件420沿着y轴方向移动;

61.所述第二裁剪组件450和第三裁剪组件460均受控于所述第二y轴移动组件440沿着y轴方向移动。

62.在于其他滚压成型机构上下料机构对接形成完整生产线时,只需要根据设定的裁剪切口形状,选择对应的裁剪组件,并将对应的裁剪组件调整至于上一工位对接的位置即可,该组合式裁剪组件可以与其他部分结合实现多功能复用,设备利用率,成本低。

63.请再次参阅图8,所述x轴移动组件410包括:支架413,连接于所述支架413上的第一x轴导轨411和第二x轴导轨412,滑动连接于所述第一x轴导轨411和第二x轴导轨412的支撑板414以及x轴驱动组件(图中未示出),所述第一x轴导轨411和第二x轴导轨412平行设置,所述x轴驱动组件连接于所述支架413,所述x轴驱动组件用于驱动支撑板414沿着所述第一x轴导轨411和第二x轴导轨412往复移动。所述x轴驱动组件可以为驱动气缸,电机或丝杆移动模组等。所述支架413下方还设有收料槽470,该收料槽470用于收集裁剪冲孔过程中产生的废料。

64.请再次参阅图10,所述第一y轴移动组件420包括:连接于所述支撑板414上的第一支撑板421,连接于所述第一支撑板421上的左侧导轨423和右侧导轨422,以及第一y轴驱动

机构424,所述左侧导轨423和右侧导轨422平行设置,所述第一y轴驱动机构424连接于所述第一支撑板424上。该第一y轴驱动机构424用于驱动第一裁剪组件430沿着y轴方向往复移动。

65.请再次参阅图9,所述第二y轴移动组件440包括:连接于所述支撑板414上的第二支撑板441,连接于所述第二支撑板441上的左导轨442和右导轨443,滑动连接于所述左导轨442和右导轨443上的第三支撑板445,以及第二y轴驱动机构444,所述左导轨442和右导轨443平行设置,所述第二y轴驱动机构444连接于所述第二支撑板441。该第二y轴驱动机构444用于驱动连接于所述第三支撑板445顶部的第二裁剪组件450和第三裁剪组件460同步沿着y轴方向往复移动。

66.请再次参阅图11,所述第一裁剪组件430包括:第一上支撑板431,连接于所述第一上支撑板431上的多根第一支撑柱434,连接于所述第一支撑柱434的第一下支撑板433,滑动连接于所述第一支撑柱434上的第一限位板432,连接于所述第一上支撑板431顶部的第一驱动气缸435,以及连接于所述第一限位板432底部的线性切刀437;其中,所述第一驱动气缸435的伸缩端连接于所述第一限位板432,所述第一驱动气缸435驱动第一限位板432沿着第一支撑柱434上下移动,同步带动所述线性切刀437升降以完成裁剪动作。

67.其中,所述第一下支撑板433的顶部还设有线性刀口模具436,所述线性刀口模具436上还设有与所述线性切刀437配合的线性刀口以及用于穿设待裁剪物料的进料口,待裁剪物料001穿设于所述进料口。

68.请再次参阅图12,所述第二裁剪组件450包括:第二上支撑板451,连接于所述第二上支撑板451上的第二支撑柱454,连接于所述第二支撑柱454的第二下支撑板453,滑动连接于所述第支二撑柱454上的第二限位板4452,连接于所述第二上支撑板451顶部的第二驱动气缸455,以及连接于所述第二限位板4452底部的切刀456;其中,所述第二驱动气缸455的伸缩端连接于所述第二限位板4452,所述第二驱动气缸455驱动第二限位板4452沿着第二支撑柱454上下移动,同步带动所述切刀456升降以完成裁剪动作。

69.请再次参阅图14,所述第二下支撑板顶部还设有切刀模具457,所述切刀456包括线性切口4561和弧形切口4562,所述切刀模具457上设有与所述线性切口4561和弧形切口4562对应的切口,所述切刀模具457上还设有用于穿设带裁剪物料的进料口。具体的,所述切刀456的顶部还设有连接板4363,该连接板4363连接于第二限位板4452的底部。

70.请再次参阅图13,所述第三裁剪组件460包括:第三上支撑板461,连接于所述第三上支撑板461上的第三支撑柱464,连接于所述第三支撑柱464的第三下支撑板463,滑动连接于所述第三支撑柱464上的第三限位板462,连接于所述第三上支撑板461顶部的第三驱动气缸465,以及连接于所述第三限位板462底部的冲孔切刀466;其中,所述第三驱动气缸465的伸缩端连接于所述第三限位板462,所述第三驱动气缸465驱动第三限位板462沿着第三支撑柱464上下移动,同步带动所述冲孔切刀466升降以完成冲孔动作。

71.其中,所述第三下支撑板463上还设有冲孔模具467,所述冲孔模具467上设有与所述冲孔切刀466对应的冲孔口以及用于穿设待冲孔物料的进料口。如图14所示,冲孔切刀466顶部连接于一连接块468,该连接块468连接于所述第三限位板4462的底部。

72.该组合式裁剪冲孔机构,其通过第一y轴移动组件、第二y轴移动组件与第一、第二和第三裁剪组件组合,实现了同一条生产线上多种接口裁剪的功能,设备复用率高,成本

低。

73.本实施例的一种自动物料滚压成型设备,其通过料头对接机构、物料滚压机构、物料校正机构、物料裁剪冲孔机构和下料机构共同完成了物料滚压成型、校正、裁剪以及下料全部工序,减少了人工参入,降低了安全隐患和劳动强度,提高了加工效率和产品质量。

74.上述仅以实施例来进一步说明本发明的技术内容,以便于读者更容易理解,但不代表本发明的实施方式仅限于此,任何依本发明所做的技术延伸或再创造,均受本发明的保护。本发明的保护范围以权利要求书为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。