1.本技术涉及工具材料技术领域,尤其涉及一种测量装置。

背景技术:

2.由于钢管结构在力学、防腐性能和经济指标上的优越性,钢管结构在如今的建筑结构中应用十分广泛,钢管之间节点的研究也越来越深入,k型节点连接形式是主要的连接形式之一。

3.目前,针对钢管k型节点相类似的力学性能试验,现有试验大多是研究k型节点极限承载力的试验,而无法准确测量到在钢管受到不同压力时,钢管的变形量。

技术实现要素:

4.本技术实施例提供一种测量装置,能够解决测量钢管在不同受力情况下的变形量,精度低的问题。

5.为了解决上述技术问题,本技术是这样实现的:

6.本技术实施例提供一种测量装置,包括:安装板、施力组件以及测量件;

7.所述安装板包括至少两个子板,各子板相配合形成与待测钢管的分支形状相适配的安装座,所述安装座用于固定所述待测钢管;

8.所述施力组件包括多个施力件,每个子板的第一侧设置有一个施力件,每个施力件用于对设置在所述子板上的所述待测钢管的分支施力,每个子板的第二侧设置有用于测量所述分支变形量的测量件;

9.所述第一侧为所述子板长度方向上的一侧,所述第二侧为所述子板宽度方向上的一侧。

10.可选的,所述测量装置还包括基座,所述测量件包括支架及设置于所述支架上的多个位移计,所述支架设置于所述基座上,每个位移计均指向所述分支。

11.可选的,所述支架包括第一子杆和第二子杆,所述第一子杆设置于所述基座上,所述位移计设置于所述第二子杆上靠近所述分支的一端;

12.所述第一子杆上设置有第一安装孔,所述第二子杆上设置有第二安装孔,所述第二子杆通过贯通所述第一安装孔和所述第二安装孔的螺栓设置于所述第一子杆上。

13.可选的,所述第一子杆上均匀设置有多个第一安装孔,所述第二子杆上均匀设置有多个第二安装孔。

14.可选的,所述基座包括第一支撑梁,所述施力组件包括第一支座,所述第一支座设置于所述第一支撑梁上,所述多个施力件中的第一施力件的第一端设置于所述第一支座上,所述第一施力件的第二端与第一子板抵接。

15.可选的,所述基座还包括第二支撑梁,所述第二支撑梁与所述第一支撑梁相对设置,所述施力组件包括第二支座,所述第二支座设置于所述第二支撑梁上,所述多个施力件中的第二施力件的第一端与所述第二支座转动连接,所述第二施力件的第二端与第二子板

抵接。

16.可选的,所述支架还包括第三子杆及设置于所述第三子杆上的限位件,所述第三子杆设置于所述第二支撑梁上,所述限位件用于固定所述第二施力件。

17.可选的,所述施力件为千斤顶。

18.可选的,所述基座还包括两个连接梁,所述两个连接梁相对设置,且每个连接梁的一端位于所述第一支撑梁,另一端位于所述第二支撑梁,所述两个连接梁、所述第一支撑梁和所述第二支撑梁围合形成一容置腔;

19.所述容置腔用于放置所述待测钢管。

20.可选的,所述第一支撑梁、所述第二支撑梁、以及两个所述连接梁均为箱型钢梁。

21.本技术实施例中,将待测钢管固定于由各子板相配合形成的安装座上,通过在各子板的两侧分别设置施力件和测量件,施力件用于对待测钢管的分支进行施力,测量件用于对待测钢管的分支的变形量进行测量。这样,通过测量件对不同施力情况下的待测钢管的分支的变形量进行测量,从而提高测量精度。

附图说明

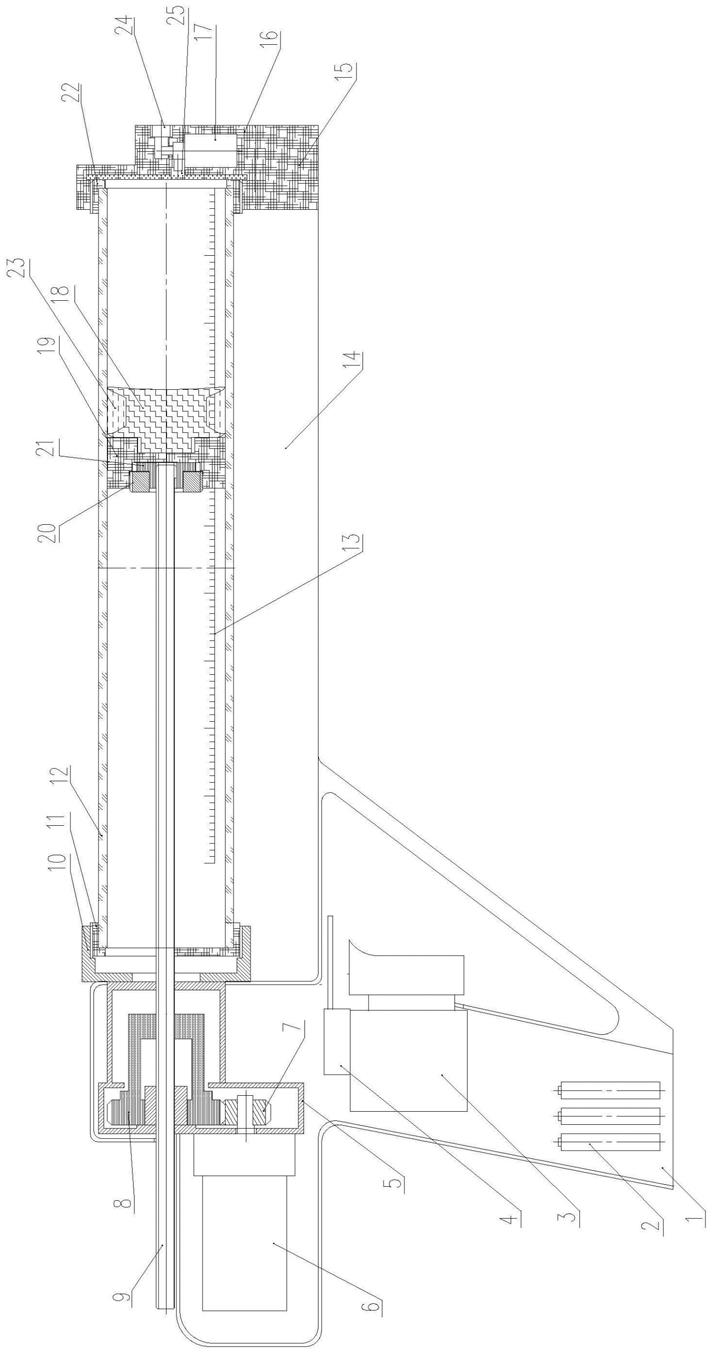

22.图1为本技术实施例提供的测量装置的结构示意图。

具体实施方式

23.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

24.除非另作定义,本技术中使用的技术术语或者科学术语应当为本技术所属领域内具有一般技能的人士所理解的通常意义。本技术中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。

25.请参阅图1,图1为本技术提供的测量装置的结构示意图,该装置包括:安装板、施力组件20以及测量件30;

26.所述安装板包括至少两个子板11,各子板11相配合形成与待测钢管的分支形状相适配的安装座,所述安装座用于固定所述待测钢管;

27.所述施力组件20包括多个施力件21,每个子板11的第一侧设置有一个施力件21,每个施力件21用于对设置在所述子板11上的所述待测钢管的分支施力,每个子板11的第二侧设置有用于测量所述分支变形量的测量件30;

28.所述第一侧为所述子板11长度方向上的一侧,所述第二侧为所述子板11宽度方向上的一侧。

29.本技术实施例中,将待测钢管固定于由各子板11相配合形成的安装座上,通过在

各子板11的两侧分别设置施力件21和测量件30,施力件21用于对待测钢管的分支进行施力,测量件30用于对待测钢管的分支的变形量进行测量。这样,通过测量件30对不同施力情况下的待测钢管的分支的变形量进行测量,从而提高测量精度。

30.安装板包括至少两个子板11,其中,子板11的数量与待测钢管的分支数量相同,且各子板11形成与待测钢管的分支形状相适配的安装座,待测钢管设置于该安装座上,在每个子板11上设置一个施力件21和一个测量件30,每个施力件21均与其待施力的待测钢管的分支设置于子板11的相背两面,且每个施力件21的中心线均与其待施力的待测钢管的分支的中心线重合,测量件30与该中心线垂直。例如:在待测钢管为k型钢管时,该钢管具有三个分支,此时,安装板包括三个子板11,三个子板11形成与k型钢管相适配的安装座,施力组件20包括三个施力件21,测量件30的数量也为三个,具体的,在三个子板11的长度方向一侧均设置有施力件21,在三个子板11的宽度方向一侧均设置有测量件30。

31.在施力件21不断对其待施力的待测钢管的分支施力的情况下,待测钢管的分支发生变形,测量件30测量待测钢管分支的径向变形量。其中,该施力可为压力或拉力,具体的,在施力件21施加的力为压力的情况下,与其相对应的分支被压缩,此时,该分支的管壁向外扩展,测量件30对在不同压力值时,管壁向外扩展的距离进行测量;在施力件21施加的为拉力的情况下,待测钢管的分支被拉伸,此时,该分支的管径变小,管壁变薄,测量件30对在不同拉力值时,管壁向内运动的距离进行测量。当施力超过该分支的最大承载力,该分支断裂。

32.可选的,还包括基座40,所述测量件30包括支架31及设置于所述支架31上的多个位移计,所述支架31设置于所述基座40上,每个位移计均指向所述分支。

33.其中,基座40为该测量装置的固定部分,支架31设置于基座40上,多个位移计均与其待测量的分支相互垂直,在施力件21施力时,受力的分支的管壁朝远离或靠近位移计的方向移动,不同的受力情况对应不同的位移量,从而获取待测钢管分支的变形量。另外,通过在分支的管壁多处设置位移计,以提高测量精度。

34.在一可选的实施方式中,该支架31为l型结构,l型结构的两端均具有安装孔,通过穿过安装孔的螺栓将一端固定于基座40,位移计可通过强力磁铁吸附在l型结构的另一端。

35.在另一可选的实施方式中,所述支架31包括第一子杆311和第二子杆312,所述第一子杆311设置于所述基座40上,所述位移计设置于所述第二子杆312上靠近所述分支的一端;

36.所述第一子杆311上设置有第一安装孔,所述第二子杆312上设置有第二安装孔,所述第二子杆312通过贯通所述第一安装孔和所述第二安装孔的螺栓设置于所述第一子杆311上。

37.其中,第一子杆311可通过安装板固定于基座40,第二子杆312通过贯通第二子杆312和第二子杆312的螺栓与第一子杆311固定连接,且第二子杆312垂直于待测钢管的分支,位移计可通过强力磁铁吸附在第二子杆312上,且该位移计靠近待测钢管的分支,以对该分支的变形量进行测量。

38.本实施例中,通过设置第一子杆311和第二子杆312,可根据待测钢管的形状对设置于第二子杆312上的位移计进行调节,以使位移计与该分支相互垂直,提高测量精度。

39.可选的,所述第一子杆311上均匀设置有多个第一安装孔。

40.其中,多个第一安装孔沿第一子杆311的长度方向均匀设置,根据待测钢管形状及角度的不同,可对第二子杆312在第一子杆311上的位置及角度进行调节,以使第二子杆312与待测钢管的分支相互垂直。另外,第二子杆312的数量为多个,多个第二子杆312均通过第一安装孔固定于第一子杆311上,且每个第二子杆312上均设置有一个位移计,通过设置多个位移计对待测钢管分支的变形量进行测量,从而提高测量精度。

41.可选的,所述基座40包括第一支撑梁41,所述施力组件20包括第一支座22,所述第一支座22设置于所述第一支撑梁41上,所述多个施力件21中的第一施力件21的第一端设置于所述第一支座22上,所述第一施力件21的第二端与第一子板11抵接。

42.其中,第一支座22包括底板及垂直设置于底板的竖板,底板固定于第一支撑梁41上,竖板上设置有安装孔,第一施力件21通过该安装孔固定于第一支座22上。

43.可选的,所述基座40还包括第二支撑梁42,所述第二支撑梁42与所述第一支撑梁41相对设置,所述施力组件20包括第二支座23,所述第二支座23设置于所述第二支撑梁42上,所述多个施力件21中的第二施力件21的第一端与所述第二支座23转动连接,所述第二施力件21的第二端与第二子板11抵接。

44.其中,第二支座23具有一开口,且第二支座23上还具有与该开口相连通的安装孔,第二施力件21设置于该开口内,通过贯穿第二施力件21和该安装孔的转动轴与第二支座23转动连接,具体的,第二支座23包括底板及相对设置于底板的两个竖板,且两个竖板相互平行,均垂直于底板,底板固定于第二支撑梁42上。

45.本实施例中,通过设置第二施力件21与第二支座23转动连接,可根据不同的待测钢管的形状及角度,对第二施力件21进行调节,以使第二施力件21的中心线与其待施力的分支的中心线重合,从而使得该分支受力均匀。

46.可选的,所述支架31还包括第三子杆313及设置于所述第三子杆313上的限位件,所述第三子杆313设置于所述第二支撑梁42上,所述限位件用于固定所述第二施力件21。

47.本实施例中,根据不同的待测钢管的角度,调节第二施力件21在第二支座23上的角度,并通过该限位件进行固定,以使第二施力件21与待施力的分支的中心线重合。

48.其中,第三子杆313的数量可为两个,两个第三子杆313相对设置于第二支撑梁42上,第二施力件21位于两个第三子杆313之间,且第三子杆313上均匀设置有多个安装孔,该限位件可为贯通该安装孔将两个第三子杆313连接的两个第四子杆,两个第四子杆与两个第三子杆313形成一通道,第二施力件21穿过该通道与第二子板11抵接。

49.可选的,所述施力件21为千斤顶。

50.本实施例中,通过将施力件21设置为千斤顶,该千斤顶可带有压力表,可实时监测千斤顶的施力大小。

51.可选的,所述基座40还包括两个连接梁,所述两个连接梁相对设置,且每个连接梁的一端位于所述第一支撑梁41,另一端位于所述第二支撑梁42,所述两个连接梁、所述第一支撑梁41和所述第二支撑梁42围合形成一框体;

52.所述框体放置所述待测钢管。

53.其中,安装板、施力组件20以及测量件30均位于该框体内,通过设置该框体,实现框体内的静力自平衡。

54.可选的,所述第一支撑梁41、所述第二支撑梁42、以及两个所述连接梁均为箱型钢

梁,其中,箱型钢梁的截面形状为箱型,其截面抗扭刚度大,通过采用箱型钢梁构成的基座40,以使该装置的具有足够大的刚度。

55.上面结合附图对本技术实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。