1.本实用新型属于五金工具制造技术领域,具体地说,尤其涉及一种钳体上下料装置。

背景技术:

2.钳子是一种使用场合非常广泛的五金工具,而其上的钳子头部分是钳子的主要工作要素,用于剪切电线、铁丝或者薄铁皮等。现有的钳子加工技术中,钳体被铸造后,钳体表面是粗糙的,表面具有很多的凹凸不平的颗粒,这些凹凸不平的颗粒会使钳子在使用过程中应力集中进而损坏钳子,因此钳子需对表面进行打磨,打磨过程中需通过上下料机构进行输送,而在输送过程中容易因钳子放置不稳导致加工的中断。

技术实现要素:

3.本实用新型的目的是针对现有技术存在的不足,提供了一种加工连续、上下料稳定、传输效率高的钳体上下料装置。

4.为了实现上述技术目的,本实用新型钳体上下料装置采用的技术方案为:

5.一种钳体上下料装置,包括横跨工作台面的滑动主轨,所述主轨表面对设有上料机构和下料机构,所述上料机构包括滑动连接于主轨表面的第一伺服模组,所述第一伺服模组经齿轮组连接有上下移动的第一动杆,所述第一动杆底部套设有钳体衔取组件,所述下料机构包括与第一伺服模组对称设置的第二伺服模组,所述第二伺服模组滑动连接于主轨表面,所述第二伺服模组经齿轮组连接有上下移动的第二动杆,所述第二动杆底部套设有钳体衔取组件,所述钳体衔取组件包括船型底座,底座端面设有上下分布的上控制器和下控制器,上控制器和下控制器均包括控制座以及设于控制座端部上下分布的控制杆,所述控制杆插入钳体尾部,分别抵触钳体上下壁。

6.优选的,所述齿轮组包括固设于第一伺服模组和第二伺服模组表面的主动齿轮,主动齿轮表面啮合有可上下移动的齿条,齿条分别与第一动杆侧部和第二动杆侧部固定连接。

7.优选的,所述齿条表面套设有抵触于主动齿轮端面的围挡。

8.优选的,所述主动齿轮分别经置于第一伺服模组和第二伺服模组顶部的电机驱动。

9.优选的,所述底座分别套设于第一动杆底部和第二动杆底部。

10.与现有技术相比,本实用新型的有益效果是:

11.本实用新型通过在主轨表面对称设置上料机构和下料机构,使钳体上料加工后及时下料,保证钳体加工的连续性;在上料机构和下料机构中设置钳体衔取组件,紧密抵触钳体上下壁,保证钳体上下料过程中无移动,提高钳体上下料的稳定性;通过伺服模组和主轨的配合,使钳体快速完成上料和下料过程,提高钳体的传输效率。

附图说明

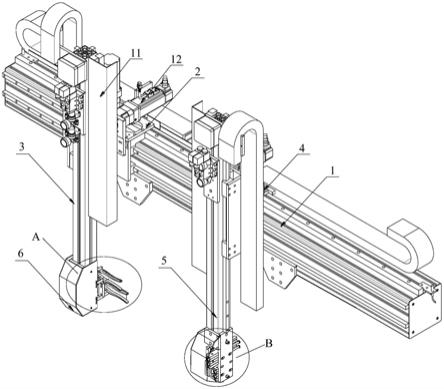

12.图1是本实用新型的结构示意图;

13.图2是本实用新型的a部放大示意图;

14.图3是本实用新型的b部放大示意图。

15.图中:1.主轨;2.第一伺服模组;3.第一动杆;4.第二伺服模组;5.第二动杆;6.底座;7.上控制器;8.下控制器;9.控制座;10.控制杆;11.围挡;12.电机。

具体实施方式

16.下面结合附图和具体实施方式,对本实用新型进一步说明:

17.如图1—图3所示,一种钳体上下料装置,包括横跨工作台面的滑动主轨1,所述主轨1表面对设有上料机构和下料机构,所述上料机构包括滑动连接于主轨1表面的第一伺服模组2,所述第一伺服模组2经齿轮组连接有上下移动的第一动杆3,所述第一动杆3底部套设有钳体衔取组件,所述下料机构包括与第一伺服模组2对称设置的第二伺服模组4,所述第二伺服模组4滑动连接于主轨1表面,所述第二伺服模组4经齿轮组连接有上下移动的第二动杆5,所述第二动杆5底部套设有钳体衔取组件,所述钳体衔取组件包括船型底座6,所述底座6分别套设于第一动杆3底部和第二动杆5底部,底座6端面设有上下分布的上控制器7和下控制器8,上控制器7和下控制器8均包括控制座9以及设于控制座9端部上下分布的控制杆10,所述控制杆10插入钳体尾部,分别抵触钳体上下壁。其中,上控制器7和下控制器8为常规的接触式位移控制器。

18.所述齿轮组包括固设于第一伺服模组2和第二伺服模组4表面的主动齿轮,主动齿轮表面啮合有可上下移动的齿条,齿条分别与第一动杆3侧部和第二动杆5侧部固定连接,所述齿条表面套设有抵触于主动齿轮端面的围挡11,所述主动齿轮分别经置于第一伺服模组2和第二伺服模组4顶部的电机12驱动。

19.本实用新型工作时,第一伺服模组2沿滑动主轨1向左侧滑动,移动至待拿取钳体正上方时,电机12驱使主动齿轮旋转,与主动齿轮啮合的齿条竖直向下移动,带动第一动杆3向下,直至钳体衔取组件处于钳体正面,下控制器8驱使控制杆10伸入钳体尾部后抵触于钳体的上下壁,将a工位上打磨了a面的钳体取下,上控制器7驱使控制杆10伸出,并将控制杆10表面悬挂的未打磨的钳体置于a工位上,反向驱动主动齿轮,齿条上移,带动第一动杆3向上移动,随后第一伺服模组2沿主轨1向右滑动,待钳体衔取组件运行至转向工序时,下控制器8驱使控制杆10伸出将其表面的钳体进行端面转换,以备进行钳体b面打磨;

20.第二伺服模组4沿主轨1向右侧滑动,移动至b工位正上方时,电机12驱使主动齿轮旋转,与主动齿轮相啮合的齿条竖直向下移动,带动第二动杆5向下,直至钳体衔取组件处于b工位正面,下控制器8驱使控制杆10伸出将b工位上已打磨完b面的钳体取下,上控制器7驱使控制杆10伸出,将控制杆10表面悬挂的已翻转过端面的钳体置于b工位上,以进行钳体b面打磨,反向驱动主动齿轮,齿条上移,带动第二动杆5向上移动,随后第二伺服模组4沿主轨1向左移动,将两面打磨完成后的钳体置于收集工序。

21.综上,仅为本实用新型的较佳实施例而已,并非用来限定本实用新型实施的范围,凡依本实用新型权利要求范围的形状、构造、特征及精神所为的均等变化与修饰,均应包括于本实用新型的权利要求范围内。

技术特征:

1.一种钳体上下料装置,包括横跨工作台面的滑动主轨,其特征在于:所述主轨表面对设有上料机构和下料机构,所述上料机构包括滑动连接于主轨表面的第一伺服模组,所述第一伺服模组经齿轮组连接有上下移动的第一动杆,所述第一动杆底部套设有钳体衔取组件,所述下料机构包括与第一伺服模组对称设置的第二伺服模组,所述第二伺服模组滑动连接于主轨表面,所述第二伺服模组经齿轮组连接有上下移动的第二动杆,所述第二动杆底部套设有钳体衔取组件,所述钳体衔取组件包括船型底座,底座端面设有上下分布的上控制器和下控制器,上控制器和下控制器均包括控制座以及设于控制座端部上下分布的控制杆,所述控制杆插入钳体尾部,分别抵触钳体上下壁。2.根据权利要求1所述钳体上下料装置,其特征在于:所述齿轮组包括固设于第一伺服模组和第二伺服模组表面的主动齿轮,主动齿轮表面啮合有可上下移动的齿条,齿条分别与第一动杆侧部和第二动杆侧部固定连接。3.根据权利要求2所述钳体上下料装置,其特征在于:所述齿条表面套设有抵触于主动齿轮端面的围挡。4.根据权利要求3所述钳体上下料装置,其特征在于:所述主动齿轮分别经置于第一伺服模组和第二伺服模组顶部的电机驱动。5.根据权利要求1所述钳体上下料装置,其特征在于:所述底座分别套设于第一动杆底部和第二动杆底部。

技术总结

本实用新型公开了一种钳体上下料装置,属于五金工具制造技术领域,解决了现有技术中加工不连续、上下料不稳、传输效率低的问题,包括主轨,主轨表面对设有上料机构和下料机构,上料机构包括第一伺服模组,第一伺服模组经齿轮组连接有第一动杆,第一动杆底部套设有钳体衔取组件,下料机构包括第二伺服模组,第二伺服模组经齿轮组连接有第二动杆,第二动杆底部套设有钳体衔取组件。本实用新型通过在主轨表面对称设置上料机构和下料机构,使钳体上料加工后及时下料,保证钳体加工的连续性,设置钳体衔取组件,紧密抵触钳体上下壁,提高钳体上下料的稳定性,通过伺服模组和主轨的配合,使钳体快速完成上料和下料过程,提高钳体的传输效率。率。率。

技术研发人员:郭建平

受保护的技术使用者:扬州朗玛科技有限公司

技术研发日:2021.11.03

技术公布日:2022/3/19

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。