1.本技术涉及pcb板加工制造的领域,尤其是涉及一种压力微调全自动视觉锡膏印刷机。

背景技术:

2.目前pcb板在加工制造的过程中,需要使用锡膏印刷机对pcb板进行刷锡操作,相关技术中锡膏印刷机的工作原理是:锡膏印刷机滑动连接在操作台上,在操作台上水平固定设置有钢网,锡膏印刷机设置在钢网上方,锡膏印刷机包括支撑架、驱动件和滑动设置在支撑架上的刮刀,刮刀可以在驱动件的驱动下在竖直方向上运动;在需要进行刷锡操作时,将pcb板固定在操作台上,钢网的下表面抵接在pcb板上表面,将锡膏涂抹在钢网上,锡膏印刷机中的驱动件驱动刮刀向下运动,使得刮刀的刀锋抵接在钢网上,锡膏印刷机水平运动使得刮刀在钢网上滑动,将钢网上的锡膏通过刚钢上的孔隙漏印到钢网下方的pcb板上,实现对pcb板的印锡操作。

3.在印锡的过程中,刮刀对钢网压力过大会造成钢网的损坏,压力过小会影响pcb板印锡的质量,实现对刮刀与钢网之间压力大小的调节往往是在刮刀抵接在钢网上时,通过增大或减小锡膏印刷机中的驱动件的动力,从而实现增大或减小刮刀对钢网的压力。

4.针对上述中的相关技术,发明人认为,为了提高刷锡效率,需要驱动件驱动刮刀在竖直方向运动的可以快速运动,因此驱动件的动力难以精准控制,容易出现由于对驱动件的动力控制不当造成钢网的损坏或影响pcb板印锡的质量。

技术实现要素:

5.为了易于精准调节刮刀与钢网之间的压力大小,本技术提供一种压力微调全自动视觉锡膏印刷机。

6.本技术提供的一种压力微调全自动视觉锡膏印刷机采用如下的技术方案:

7.一种压力微调全自动视觉锡膏印刷机,包括支撑架和设置在所述支撑架上的刮刀机构,所述刮刀机构包括固定设置在所述支撑架上的驱动组件、滑动连接在所述支撑架上的第一滑动件、刮刀组件及设置在所述第一滑动件和刮刀组件之间的微调驱动件;

8.所述驱动组件用于驱动所述第一滑动件在所述支撑架上沿竖直方向上下滑动,所述微调驱动件固定设置在所述刮刀组件上,所述微调驱动件的输出端连接于所述第一滑动件上,所述微调驱动件用于驱动所述刮刀组件在竖直方向运动。

9.通过采用上述技术方案,固定在刮刀组件上且输出端连接于第一滑动件上的微调驱动件,一方面起到连接第一滑动件和刮刀组件的作用,当驱动件驱动第一滑动件在竖直方向上运动时,通过微调驱动件连接在第一滑动件上的刮刀组件可以和第一滑动件一同竖向运动;另一方面,当刮刀组件抵接在钢网上时,微调驱动件启动,可以通过单独控制微调驱动件的动力大小,实现调节刮刀组件与钢网之间的压力大小;由于微调驱动件无需大范围地调节第一滑动件和刮刀组件之间的距离,微调驱动件的动力调节精度可以更高,相比

于驱动组件可以更加精准的对刮刀组件和钢网之间的压力进行调节。

10.可选的,所述支撑架包括导轨和其本体,所述导轨竖直固定设置在所述支撑架上,所述第一滑动件滑动连接在所述导轨上。

11.通过采用上述技术方案,竖直固定设置在支撑架上的导轨起到对第一滑动件的限位导向作用,当驱动组件驱动第一滑动件在支撑架上上下滑动时,由于导轨的存在,第一滑动件不易发生左右的晃动,增强了结构整体的稳定性,使得与第一滑动件相连的刮刀组件可以平稳地抵接在钢网上,不易造成钢网的损坏。

12.可选的,所述刮刀组件包括连接滑块和刀体,所述连接滑块和所述刀体固定连接,所述微调驱动件固定在所述连接滑块上,所述连接滑块滑动连接在所述导轨上。

13.通过采用上述技术方案,相比于刮刀组件直接通过微调驱动件连接在第一滑动件上,滑动连接在导轨上的刮刀组件在同第一滑动件一起在竖向方向上运动的过程中,通过导轨对刮刀组件的限位作用,刮刀组件不易相对于支撑架左右晃动,进一步增强了整体的稳定性,使得刮刀组件可以更加平稳地抵接在钢网上,不易造成钢网的损坏。

14.可选的,所述刀体包括刀架和刀片,所述刀架与所述连接滑块固定连接,所述刀片固定设置在所述刀架上,所述刀片竖向倾斜设置。

15.通过采用上述技术方案,在锡膏印刷的过程中,倾斜设置的刀片在钢网上沿其自身倾斜的方向滑动进行刮锡操作时,刀片向靠近钢网方向倾斜的一侧侧面可以对锡膏造成一定的压力,锡膏在刀片侧面所施加的压力作用下更加容易从钢网上的空隙漏印在pcb板上,相比于竖直设置的刀片不易出现空印的现象,提升了pcb板印锡的质量。

16.可选的,所述刮刀机构设置有两组,分别为前刮刀机构和后刮刀机构,所述前刮刀机构和后刮刀机构分别设置在所述支撑架相互远离的两个侧面;所述前刮刀机构和后刮刀机构中的两个刀片相对设置,并且两个刀片倾斜的方向相反。

17.通过采用上述技术方案,在pcb板锡膏印刷的过程中,为了保证pcb板的印锡质量,往往会多次印刷;通过设置两个刮刀机构,并且两个刮刀机构中的两个刀片相对设置,两个刀片倾斜方向相反,在刮刀机构一次往返的过程中,分别控制前刮刀机构或后刮刀机构中的刮刀与钢网抵接,即实现了两次印刷,相比于单个刮刀机构一次往返一次印刷极大地提高了pcb板的印锡效率。

18.可选的,所述连接滑块包括第二滑动件及连接架,所述第二滑动件滑动连接在所述导轨上,所述微调驱动件固定设置在所述第二滑动件上,所述连接架分别与所述第二滑动件和所述刀体相连;所述后刮刀机构中的所述连接架的一端延伸到所述支撑架设置有所述前刮刀机构的一侧,所述后刮刀机构中的所述刀体设置在与所述前刮刀机构同侧的位置,所述后刮刀机构中的所述刀体与所述连接架固定连接。

19.通过采取上述技术方案,当前一组刮刀机构完成一次印锡操作后,需要将另一组刮刀机构中的刀体移动到前一组刮刀机构中的刀体所在的位置,进而进行第二次印锡操作;将前刮刀机构和后刮刀机构中的两个刀体设置在支撑架同侧,相比于前刮刀机构和后刮刀机构中的两个刀体分别处于支撑架相互远离的两个侧面,大幅缩短了两个刀体之间的距离,使得第二次印锡操作时,后一组刮刀机构中的刀片只需移动很短的一段距离即可到达前一组刮刀机构中的刀片所在的位置,进一步提高了印锡效率。

20.可选的,所述刀体上设置有两个挡板,两个所述挡板固定设置在所述刀架上,两个

所述挡板竖直分别设置在所述刀片的两端且与刀片分别抵接,两个所述挡板与所述刀片之间围成一个用于容置锡膏的空间,所述挡板远离所述刀架的一端与所述刀片的刀锋处在同一平面。

21.通过采取上述技术方案,在刀片刮锡的过程中,钢网上的锡膏在刀片的推动下会向刀片两端移动,移动至刀片两端外侧的锡膏由于刀片难以刮到,容易在钢网上堆积,清理费时费力,如果没有及时清理容易出现堆积在刮刀两端的锡膏凝固硬化,造成锡膏的浪费;由于刀片两端挡板的设置,使得在刀片刮锡的过程中可以将锡膏限制在两个挡板和刀片围成的空间内,锡膏不易移动到刀片两端外侧刮刀难以刮到的位置,从而改善了上述提到的问题。

22.可选的,所述挡板包括限位外壳、挡锡板和弹簧,所述限位外壳固定设置在所述刀架上,所述挡锡板竖向滑动连接在所述限位外壳上,所述弹簧竖向抵接在所述限位外壳与所述挡锡板之间,所述弹簧有驱使所述挡锡板向远离所述限位外壳方向移动的弹性势能。

23.通过采取上述技术方案,由于挡锡板在制造或安装过程中难免出现误差,容易出现挡锡板底部不能很好地与刀片的刀锋平齐的情况,若挡锡板底部高于刀片的刀锋,挡锡板底部与钢网之间会出现缝隙,锡膏容易从缝隙中溢出,挡锡板不能很好地起到限位锡膏位置的作用;若挡锡板底部低于刀片的刀锋,在将刀片抵接在钢网上时,固定在刀架上的挡锡板突出的部分容易造成钢网的损坏;限位外壳固定设置在刀架上,限位外壳将挡锡板限制在竖直方向上滑动,竖向抵接在挡锡板和限位外壳之间的弹簧驱动挡锡板向钢网方向运动,挡锡板与钢网之间容易保持抵接关系,使得挡锡板与钢网之间不易出现缝隙,也不易出现挡锡板损坏钢网的情况。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.通过设置在第一滑动件和刮刀组件之间微调驱动件,可以实现刀片与钢网之间压力的精准调节;

26.支撑架上导轨的设置增大了整体结构的稳定性;

27.倾斜设置的刀片提高了pcb板印锡的质量;

28.两组刮刀机构的设置增大了pcb板印锡效率。

附图说明

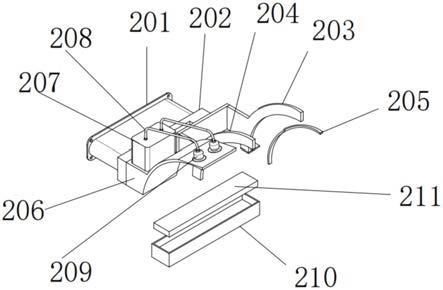

29.图1是本技术一种全自动视觉锡膏印刷机的电气双作用刮刀系统的结构示意图。

30.图2是本技术一种全自动视觉锡膏印刷机的电气双作用刮刀系统中挡板的结构爆炸放大图。

31.图3是为了展示本技术一种全自动视觉锡膏印刷机的电气双作用刮刀系统中限位外壳的放大结构示意图。

32.图4是为了凸显本技术一种全自动视觉锡膏印刷机的电气双作用刮刀系统中后刮刀机构的结构示意图。

33.附图标记说明:1、支撑架;11、支撑柱;12、承载板;13、导轨;2、前刮刀机构;21、前驱动组件;211、驱动件;212、丝杆;213、螺母;22、第一滑动件;221、第一连接部;23、前刮刀组件;24、前微调驱动件;3、前连接滑块;31、第二滑动件;311、第二连接部;32、前连接架;321、限位块;4、前刀体;41、刀架;42、刀片;43、挡板;431、限位外壳;4311、滑槽;432、挡锡

板;4321、插接端;4322、阻挡端;433、弹簧;434、限位销;5、连接杆;6、后刮刀机构;61、后驱动组件;62、第三滑动件;621、第三连接部;63、后刮刀组件;64、后微调驱动件;7、后连接滑块;71、第四滑动件;711、第四连接部;72、后连接架;721、连接板;722、延伸臂;8、后刀体;a、滑块。

具体实施方式

34.以下结合附图1-4对本技术作进一步详细说明。

35.本技术实施例公开一种全自动视觉锡膏印刷机的电气双作用刮刀系统。

36.参照图1,全自动视觉锡膏印刷机的电气双作用刮刀系统包括支撑架1和设置在支撑架1上的前刮刀机构2和后刮刀机构6,两组刮刀机构的设置可以提高pcb板印锡的效率;支撑架1包括支撑柱11和固定设置在支撑柱11上端的承载板12,支撑柱11两个相互远离的两个侧面上各竖直固定设置有两个导轨13。

37.参照图1,前刮刀机构2包括固定设置在承载板12上的前驱动组件21、滑动连接在导轨13上的第一滑动件22、前刮刀组件23以及设置在第一滑动件22与前刮刀组件23之间的前微调驱动件24;前微调驱动件24为一个气缸,气缸固定设置在前刮刀组件23上,前微调驱动件24固定设置在前刮刀组件23上,前微调驱动件24输出端设置在第一滑动件22上;在其他实施例中,前微调驱动件24还可以为伺服电机,伺服电机的输出端与第一滑动件22滑动件之间采用螺纹传动的方式,以实现将第一滑动件22和前刮刀组件23相连和调节二者之间距离为准。

38.参照图1,前驱动组件21包括驱动件211、丝杆212以及螺母213,驱动件211为一个伺服电机,伺服电机通过螺栓固定连接在承载板12上,伺服电机的输出端竖直向下穿过承载板12,丝杆212的一端与伺服电机的输出端同轴连接,丝杆212的另一端与螺母213螺纹传动,螺母213固定连接在第一滑动件22上。伺服电机驱动丝杆212转动,转动的丝杆212驱动与其螺纹传动的螺母213向远离或靠近伺服电机的方向运动,从而实现前驱动组件21驱动第一滑动件22的上下运动;在其他实施例中,驱动件211还可以为一个气缸,以可以实现驱动第一滑动件22的上下运动为准。

39.参照图1,第一滑动件22设置在支撑柱11设置有导轨13的一侧侧面,第一滑动件22包括第一连接部221和两个滑块a,螺母213通过螺栓固定连接在第一连接部221上,丝杆212贯穿第一连接部221,前微调驱动件24的输出端设置在第一连接部221上。第一连接部221的两端分别与两个滑块a固定连接,两个滑块a分别滑动连接在两个导轨13上,第一滑动件22通过两个滑块a和两个导轨13的相互配合滑动连接在支撑柱11上,竖直固定在支撑柱11上的导轨13起到限制第一滑动件22的左右晃动的作用,增强了整体结构的稳定性。

40.参照图1,前刮刀组件23包括前连接滑块3和前刀体4,前连接滑块3包括第二滑动件31和前连接架32;第二滑动件31包括第二连接部311和两个滑块a,前微调驱动件24固定设置在第二连接部311上,第二连接部311的两端分别与两个滑块a固定连接,第二滑动件31中的两个滑块a分别滑动连接在两个导轨13上,第二滑动件31通过两个滑块a和两个导轨13的相互配合滑动连接在支撑柱11上,竖直固定在支撑柱11上的导轨13起到限制前连接滑块3的左右晃动的作用,增强了整体结构的稳定性。

41.参照图1,前连接架32和第二滑动件31之间设置有一个截面形状为圆形的连接杆

5,连接杆5的一端固定连接在第二连接部311上,连接杆5的另一端贯穿前连接架32并螺纹固定连接有一个压盖,压盖用于限制前连接架32从连接杆5上脱离,同时螺纹固定连接在连接杆5上的压盖易于拆卸,将压盖卸下即可将前支撑架1从连接杆5上取下,方便更换;连接杆5周侧表面上水平开设有一个平槽,前连接架32上固定设置有一个限位块321,限位块321的一侧水平的侧面与平槽一侧水平的槽壁抵接,限位块321的设置限制了连接杆5与前支撑架1之间的转动趋势。

42.参照图1,前刀体4包括刀架41、刀片42和两个挡板43,刀架41通过两个螺栓固定连接在前连接架32下方,刀架41远离前连接架32的一端设置有一个竖向倾斜的斜面,刀片42倾斜地通过螺栓固定在刀架41的斜面上,且刀片42的刀锋水平设置,倾斜设置的刀片42在锡膏印刷的过程中不易出现空印的现象,提升了pcb板印锡的质量。

43.参照图2和图3,挡板43包括限位外壳431、挡锡板432、弹簧433和限位销434,限位外壳431卡扣固定在刀架41靠近刀片42的两端的两个侧面上,限位外壳431靠近刀架41的一侧侧面开设有滑槽4311,挡锡板432包括插接端4321和阻挡端4322,插接端4321和阻挡端4322一体固定连接,插接端4321顶端表面开设有一个限位圆槽,弹簧433竖直放置在限位圆槽内,插接端4321与滑槽4311适配并插接在滑槽4311内,弹簧433远离限位孔一端抵接在滑槽4311与插接端4321相对的一侧侧壁上,弹簧433具有驱使挡锡板432向远离限位外壳431方向运动的弹性势能;插接端4321上竖直开设有一个腰形通孔,限位销434贯穿限位外壳431和插接端4321上开设的腰形通孔插接在刀架41的侧壁上,实现了对挡锡板432在竖向方向上移动范围的限制。挡板43的设置使得挡锡板432与钢网之间容易保持抵接的关系,从而挡锡板432与钢网之间不易出现缝隙,也不易出现挡锡板432损坏钢网的情况。

44.参照图1和图4,后刮刀机构6设置在支撑架1远离前刮刀机构2的一侧,后刮刀机构6包括固定设置在承载板12上的后驱动组件61、滑动连接在导轨13上的第三滑动件62、后刮刀组件63以及设置在第三滑动件62与后刮刀组件63之间的后微调驱动件64。

45.参照图1和图4,后微调驱动件64与前微调驱动件24相同,后驱动组件61和前驱动组件21结构相同,第三滑动件62包括第三连接部621和两个滑块a,第三滑动件62和第一滑动件22结构相同,后驱动组件61和第三滑动件62的连接关系与前驱动组件21和第一滑动件22的连接关系相同。

46.参照图1和图4,后刮刀组件63包括后连接滑块7和后刀体8,后连接滑块7包括第四滑动件71和后连接架72;第四滑动件71包括第四连接部711和两个滑块a,第四滑动件71的结构与第二滑动件31的结构相同;后连接架72包括一个连接板721和两个延伸臂722,连接板721通过螺栓固定连接在第四连接部711上,两个延伸臂722垂直于连接板721并固定在连接板721两端,延伸臂722远离连接板721的一端向靠近前刀体4的方向延伸,后刀体8设置在与前刀体4的同侧的位置,后刀体8与前刀体4相对设置,后刀体8通过两个螺栓分别固定连接在两个延伸臂722远离连接板721的一端。

47.参照图1和图4,后刀体8和前刀体4的结构相同,不同点在于后刀体8相对于前刀体4镜像安装在前连接架32上,使得后刀体8中刀片42的倾斜方向与前刀体4中刀片42的倾斜方向相反。

48.本技术实施例一种全自动视觉锡膏印刷机的电气双作用刮刀系统的实施原理为:当刀片42对钢网的压力过大时,减小微调驱动件的驱动力,可以减小刀片42对钢网的压力,

当刀片42对钢网的压力过小时,增大微调驱动件的驱动力,可以增大刀片42对钢网的压力,由于微调驱动件的动力调节精度可以更高,可以实现更加精准的对刀片42和钢网之间的压力进行调节。

49.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。