1.本发明属于电极制备技术领域,特别是涉及一种高度可折叠纳米波纹电极的制备方法,本发明制备的纳米波纹电极具有超大曲率和超高稳定性。

背景技术:

2.在多功能柔性电子电路中,实现高度可折叠的导电互连,以及完成柔性电子系统的超大弯曲曲率的研究具有很好的发展前景。这种性能不仅有利于可穿戴设备和其他类型的形状适应设备,也适用于生物医学电子和其他设备。传统的金属化薄膜互连在刚性设备中表现出稳定的电子性能,但是却存在低柔性的变形容限问题。现有的解决方案主要是使用先进的材料和建造非常规结构,比如蛇形和波浪形结构布局。但这些方案仍不能完全满足高耐折性和稳定性能的需求。

3.目前针对以上问题,已有通过预应变获得的波浪形和蛇形结构布局适用于一些简单特定电路,并提出以纳米线网络为基础的多个互连线,如碳纳米管和银纳米线,对曲线半径的减小提出了一定的期望。然而,纳米线网络互连在机械性能和电学性能上依然面临着可靠性不高的缺陷,限制了他们的实际应用。

4.同时,用于柔性电路的高折叠电极的大规模制造和精确组装还是如今的研究的难点。特别是对于可折叠电子系统来说,具有大规模生产能力的可折叠互连是高度期望的。因此开发一种具有高度可折叠和易于批量生产特征,并具有超大曲率和高度稳定性的柔性电极具有十分重要的意义。

技术实现要素:

5.为解决上述问题,本发明提供一种高度可折叠纳米波纹电极的制备方法。本发明通过在硅片上旋涂纤维素纤维溶液,经纳米压印技术,所制备得到的纳米波纹结构具有机械柔性与坚固衬底;采用双转子衬底非中心沉积法,通过使用双转子旋转基座ⅰ、旋转基座ⅱ将导电金属层沉积在已含缓冲层的基底上。驱动非中心沉积装置,实现与传统的印刷电路板pcb相同的电气的均匀分布导电性。

6.本发明的技术方案是:

7.一种高度可折叠纳米波纹电极的制备方法,电极的金属化互连以不可拉伸的基座为基础,采用预成型的纳米压印工艺,可以将折弯维持在一条小的弯曲半径上,制备工艺和结构的优良性能使制备的电极在任何弯曲表面进行几何变形;具体步骤如下:

8.步骤1.分别用丙酮、异丙醇和去离子水清洁平板硅片2。

9.步骤2.在预清洗后的硅片2上表面上以3000-4000rpm的旋涂速率旋涂转移光刻胶,旋涂时间40-50秒,然后在150-200℃温度下烘烤8-12min。

10.步骤3.在步骤2所得硅片2上以3000-4000rpm旋涂纤维素纤维溶液3,旋涂时间40-50秒,然后在80-100℃温度下烘烤8-12min。

11.步骤4.在步骤3所得硅片2上以3000-4000rpm旋涂速率旋涂pdms,旋涂时间50-80

秒,形成杂化基板4。

12.步骤5.将纳米波纹模具5压在步骤4所得的杂化基板4上,压印纳米波纹结构,并在80-100℃温度下烘烤1-1.5小时;所述的纳米波纹模具5具有连续的半圆形波纹结构。

13.步骤6.剥离纳米波纹模具5,在硅片2上得到一种有序的几何形状的纳米波纹结构衬底6。

14.步骤7.通过双转子衬底非中心沉积法在步骤6所得纳米波纹结构衬底6上预进行直流(dc)溅射,先溅射得到一层厚度为1-3nm二氧化硅作为缓冲层,再溅射导电金属层7。

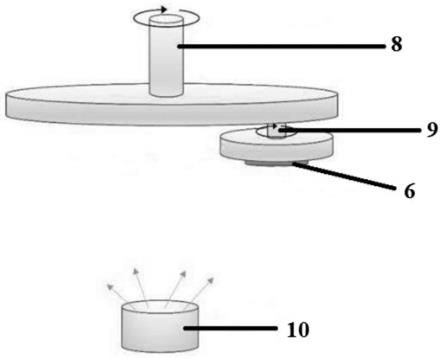

15.所述的双转子衬底非中心沉积法所使用的设备包括旋转底座ⅰ8、旋转底座ⅱ9和蒸发源10;旋转底座ⅰ8围绕中心面向蒸发源10旋转,旋转底座ⅱ9位于旋转底座ⅰ8下表面的边缘,纳米波纹结构衬底6固定在旋转底座ⅱ9的下表面,旋转底座ⅱ9在其轴线上与纳米波纹结构衬底6共同旋转,从而将蒸发源10所蒸发的物质溅射到纳米波纹结构衬底6的表面;其中,旋转底座ⅰ8转速为10-15rpm,旋转底座ⅱ9转速为20-25rpm,溅射直流电源功率为100-120w,溅射总压强为3mtorr,溅射氛围为ar气体,溅射时间为300-600s。

16.步骤8.使用掩膜对准器对光刻胶进行光刻,掩膜版具有电路图案,将掩膜版上的图案转移到已溅射导电金属层7的纳米波纹结构衬底6表面上,速率为4000-5000rpm,反应温度为100-120℃,反应时间为1-2min,并通过干法蚀刻工艺去除多余金属和污染物。

17.步骤9.采用100-120w的射频功率使得含氧反应气体激发等离子体放电,产生高活性离子从而去除残留的光刻胶,反应时间2-5min。

18.步骤10.用银浆将功能性电子元件组装到纳米波纹结构衬底6表面上电路对应的位置,并在80-100℃温度下烘烤8-12min。

19.步骤11.以400-600rpm的旋涂速率在纳米波纹结构衬底表面上旋涂pdms,旋涂时间50-60s,并在80-100℃温度下烘烤30-40min以防止下一步骤使用的nmp可能会破坏电极,获得电极结构。

20.步骤12.使用nmp从硅片2上剥落步骤11所得电极结构,并用去离子水清洗,从而获得高度可折叠纳米波纹电极。

21.所述的步骤2中所使用的光刻胶的型号为lor3a。

22.所述的步骤8中所使用的光刻胶的型号为s1818。

23.所述的pdms为聚二甲基硅氧烷,使用简单,同硅片之间具有良好的粘附性,而且具有良好的化学惰性等特点。

24.所述的nmp为n-甲基吡咯烷酮,有稳定的化学性,能随水蒸气挥发,能溶解大多数有机与无机化合物、极性气体、天然及合成高分子化合物。

25.所述的导电金属层7的材质可以为au、al、pt、ag、cu或ito中的一种。

26.所述的硅片2的厚度20-25μm。

27.所述非中心沉积的蒸发源10为金。

28.所述旋转底座ⅰ8的直径为20cm,旋转底座ⅱ9的直径为8cm。

29.优选地,所述导电金属层7的厚度为10nm。

30.本发明的有益效果:

31.1.在电极制备过程中首次提出在pdms中嵌入纤维素。在固化过程中,在pdms中添加纤维素纤维溶液可以提高抗拉伸变形的拉伸强度,增加延展性,在可预测的最大应变下

能够保持电极弯曲灵活性。

32.2.首次在柔性电极中采用半圆形纳米波结构,在不同方向折叠变形下,都可以通过其周期性拱形来补偿变形从而保持其电性能和高稳定性。目前所知的柔性电极最小弯曲半径都在5mm左右,当超过5mm时,电极的电阻率急剧增加,而本发明所涉及的电极最小弯曲半径可达到0.2mm且电阻变化小于10%。此外,得益于半圆形波纹结构,本发明经过10000次弯曲(弯曲半径0.2mm)后仍然保持超高的稳定电性能。

33.3.使用常规沉积方法样品表面导电金属层将会由于波纹结构的阻碍性以及溅射源的发散性使得金属的沉积不均匀,从而使纳米波纹沟槽部分沉积金属过多,使得金属层完全覆盖纳米波纹结构。本发明通过独特的双转子非中心沉积方法,通过使样品尽可能远离溅射中心部位使得纳米波纹能够接受到溅射方向相同的原子流,使得金属原子可以均匀地沉积在结构表面。

34.4.本发明首次在柔性电极制备过程中采用纳米压印技术获得具有半圆形纳米波纹的柔性基底表面。该制备方法简单效率高,具有优良的操作特性、成品率以及超高的电学稳定性,能够解决柔性电极目前无法实现大规模生产的难题。

35.5.本发明制备的电极有广泛应用,如折叠式无线加速度计,遭受复杂的应变下,并且仍然保持其稳定性和优异的性能,在多电子应用中的批量生产是简单且可行的,其高折叠度可制备为可穿戴性产品可以作为生物医学设备或形状适应性电子产品新兴应用的方向。

附图说明

36.图1是可折叠电路板中的纳米波纹电极的图示;

37.图中:1纳米波纹电极。

38.图2是本发明的制造工艺流程图;

39.图中:2硅片、3纤维素纤维溶液、4杂化基板、5纳米压印模具、6纳米波纹结构衬底、7导电金属层。

40.图3是本发明双转子非中心沉积方法所使用的装置的示意图;

41.图中:8旋转基座ⅰ、9旋转基座ⅱ、10蒸发源。

42.图4(a)和图4(b)是采用两种溅射工艺得到的样品扫描电镜图像;其中,图4(a)为采用常规溅射工艺制备的样品的扫描电镜图像,在本实验中,只旋转基座旋转ⅰ8;图4(b)为通过非中心沉积法获得样品的扫描电镜图像,在本实验中,旋转基座ⅰ8、旋转基座ⅱ9同时转动。

43.图5(a)和图5(b)是可折叠电路板中纳米波平行条形电极放大后的扫描电镜图像;图5(a)为金纳米波纹电极的俯视图及放大后的扫描电镜图像,图5(b)为金纳米波纹电极表面和截面的65

°

扫描电镜图像。

44.图6(a)~图6(c)是纳米波结构的三种折叠状态的横截面示意图;其中,图6(a)为不折叠状态,图6(b)为向外折叠状态,图6(c)为向内折叠状态。

45.图7(a)~图7(c)是各种形状电极的俯视扫描电镜图图像。三种典型的高折叠和稳定性能的纳米波电极依次显示:图7(a)为圆形线圈、图7(b)为方形线圈和图7(c)为三角形线圈。

具体实施方式

46.以下结合附图和技术方案,进一步说明本发明的具体实施方式。

47.本发明通过独特的双转子非中心沉积方法(所使用的装置如图3所示,包括旋转基座ⅰ8、旋转基座ⅱ9、蒸发源10),通过使样品尽可能远离溅射中心部位使得纳米波纹能够接受到溅射方向相同的原子流,使得金属原子可以均匀地沉积在结构表面,同时通过旋转基座ⅱ9的旋转使得纳米波纹在溅射过程中各结构部位都能得到稳定沉积,能够在纳米波纹基底表面制得均匀金属膜,使得电极保持超高的电学稳定性和优良的力学性能。双转子非中心沉积能够获得均匀半圆纳米波纹结构的均匀金属膜的原理如下:磁控溅射的机理就必将导致得到具有非均匀厚度的膜,离发射源越近位置膜厚越大,这便导致采用常规的沉积法无法得到想要的均匀金属膜,而通过双转子沉积法,旋转基座ⅱ9位于旋转基座ⅰ8的边缘故而离发射源的距离较远,故而根据数学三角公式算得样品各位置离发射源的距离近似相等,此外,由于转子ⅱ的转动使得样品每一个位置都有机会被溅射到。图4(a)和图4(b)为采用两种溅射工艺得到的样品扫描电镜图像,采用常规沉积方法的样品将覆盖纳米波形状(如图4(a)所示),并且不能形成纳米波结构。相比之下,采用非中心沉积法的样品可以形成高质量的纳米波形电极(如图4(b)所示)。

48.采用本发明的具有高度折叠波纹的可折叠电路板的图示。

49.图2是本发明的制造工艺流程图;

50.本发明的一种高度可折叠纳米波纹电极的制备方方法,如图2所示,具体实施例如下:

51.实施例1

52.步骤1.分别用丙酮、异丙醇和去离子水清洁平板硅片2。

53.步骤2.在预清洗后的硅片2上表面上以3000rpm的旋涂速率旋涂转移光刻胶,旋涂时间40秒,然后在150℃温度下烘烤8min。

54.步骤3.在步骤2所得硅片2上以3000rpm旋涂纤维素纤维溶液3,旋涂时间40秒,然后在80℃温度下烘烤8min。

55.步骤4.在步骤3所得硅片2上以3000rpm旋涂速率旋涂pdms,旋涂时间50秒,形成杂化基板4。

56.步骤5.将纳米波纹模具5压在步骤4所得的杂化基板4上,压印纳米波纹结构,并在80℃温度下烘烤1小时;所述的纳米波纹模具5具有连续的半圆形波纹结构。

57.步骤6.剥离纳米波纹模具5,在硅片2上得到一种有序的几何形状的纳米波纹结构衬底6。

58.步骤7.通过双转子衬底非中心沉积法在步骤6所得纳米波纹结构衬底6上预进行直流(dc)溅射,先溅射得到一层厚度为1nm二氧化硅作为缓冲层,再溅射导电金属层7。其中,旋转底座ⅰ8转速为10rpm,旋转底座ⅱ9转速为20rpm,溅射直流电源功率为100w,溅射总压强为3mtorr,溅射氛围为ar气体,溅射时间为300s。

59.步骤8.使用掩膜对准器对光刻胶进行光刻,掩膜版具有电路图案,将掩膜版上的图案转移到已溅射导电金属层7的纳米波纹结构衬底6表面上,速率为4000rpm,反应温度为100℃,反应时间为1min,并通过干法蚀刻工艺去除多余金属和污染物。

60.步骤9.采用100w的射频功率使得含氧反应气体激发等离子体放电,产生高活性离

子从而去除残留的光刻胶,反应时间2min。

61.步骤10.用银浆将功能性电子元件组装到纳米波纹结构衬底6表面上电路对应的位置,并在80℃温度下烘烤8min。

62.步骤11.以400rpm的旋涂速率在纳米波纹结构衬底表面上旋涂pdms,旋涂时间50s,并在80℃温度下烘烤30min以防止下一步骤使用的nmp可能会破坏电极,获得电极结构。

63.步骤12.使用nmp从硅片2上剥落步骤11所得电极结构,并用去离子水清洗,从而获得高度可折叠纳米波纹电极。

64.实施例2

65.步骤1.分别用丙酮、异丙醇和去离子水清洁平板硅片2。

66.步骤2.在预清洗后的硅片2上表面上以3500rpm的旋涂速率旋涂转移光刻胶,旋涂时间45秒,然后在180℃温度下烘烤10min。

67.步骤3.在步骤2所得硅片2上以3500rpm旋涂纤维素纤维溶液3,旋涂时间45秒,然后在90℃温度下烘烤10min。

68.步骤4.在步骤3所得硅片2上以3500rpm旋涂速率旋涂pdms,旋涂时间60秒,形成杂化基板4。

69.步骤5.将纳米波纹模具5压在步骤4所得的杂化基板4上,压印纳米波纹结构,并在90℃温度下烘烤70min;所述的纳米波纹模具5具有连续的半圆形波纹结构。

70.步骤6.剥离纳米波纹模具5,在硅片2上得到一种有序的几何形状的纳米波纹结构衬底6。

71.步骤7.通过双转子衬底非中心沉积法在步骤6所得纳米波纹结构衬底6上预进行直流(dc)溅射,先溅射得到一层厚度为2nm二氧化硅作为缓冲层,再溅射导电金属层7。其中,旋转底座ⅰ8转速为12rpm,旋转底座ⅱ9转速为22rpm,溅射直流电源功率为110w,溅射总压强为3mtorr,溅射氛围为ar气体,溅射时间为450s。

72.步骤8.使用掩膜对准器对光刻胶进行光刻,掩膜版具有电路图案,将掩膜版上的图案转移到已溅射导电金属层7的纳米波纹结构衬底6表面上,速率为4500rpm,反应温度为110℃,反应时间为1.5min,并通过干法蚀刻工艺去除多余金属和污染物。

73.步骤9.采用110w的射频功率使得含氧反应气体激发等离子体放电,产生高活性离子从而去除残留的光刻胶,反应时间4min。

74.步骤10.用银浆将功能性电子元件组装到纳米波纹结构衬底6表面上电路对应的位置,并在90℃温度下烘烤10min。

75.步骤11.以500rpm的旋涂速率在纳米波纹结构衬底表面上旋涂pdms,旋涂时间55s,并在90℃温度下烘烤35min以防止下一步骤使用的nmp可能会破坏电极,获得电极结构。

76.步骤12.使用nmp从硅片2上剥落步骤11所得电极结构,并用去离子水清洗,从而获得高度可折叠纳米波纹电极。

77.实施例3

78.步骤1.分别用丙酮、异丙醇和去离子水清洁平板硅片2。

79.步骤2.在预清洗后的硅片2上表面上以4000rpm的旋涂速率旋涂转移光刻胶,旋涂

时间50秒,然后在200℃温度下烘烤12min。

80.步骤3.在步骤2所得硅片2上以4000rpm旋涂纤维素纤维溶液3,旋涂时间40-50秒,然后在100℃温度下烘烤12min。

81.步骤4.在步骤3所得硅片2上以4000rpm旋涂速率旋涂pdms,旋涂时间80秒,形成杂化基板4。

82.步骤5.将纳米波纹模具5压在步骤4所得的杂化基板4上,压印纳米波纹结构,并在100℃温度下烘烤1.5小时;所述的纳米波纹模具5具有连续的半圆形波纹结构。

83.步骤6.剥离纳米波纹模具5,在硅片2上得到一种有序的几何形状的纳米波纹结构衬底6。

84.步骤7.通过双转子衬底非中心沉积法在步骤6所得纳米波纹结构衬底6上预进行直流(dc)溅射,先溅射得到一层厚度为3nm二氧化硅作为缓冲层,再溅射导电金属层7。其中,旋转底座ⅰ8转速为15rpm,旋转底座ⅱ9转速为25rpm,溅射直流电源功率为120w,溅射总压强为3mtorr,溅射氛围为ar气体,溅射时间为600s。

85.步骤8.使用掩膜对准器对光刻胶进行光刻,掩膜版具有电路图案,将掩膜版上的图案转移到已溅射导电金属层7的纳米波纹结构衬底6表面上,速率为5000rpm,反应温度为120℃,反应时间为2min,并通过干法蚀刻工艺去除多余金属和污染物。

86.步骤9.采用120w的射频功率使得含氧反应气体激发等离子体放电,产生高活性离子从而去除残留的光刻胶,反应时间5min。

87.步骤10.用银浆将功能性电子元件组装到纳米波纹结构衬底6表面上电路对应的位置,并在100℃温度下烘烤12min。

88.步骤11.以600rpm的旋涂速率在纳米波纹结构衬底表面上旋涂pdms,旋涂时间60s,并在100℃温度下烘烤40min以防止下一步骤使用的nmp可能会破坏电极,获得电极结构。

89.步骤12.使用nmp从硅片2上剥落步骤11所得电极结构,并用去离子水清洗,从而获得高度可折叠纳米波纹电极。

90.实施例4(对比例)

91.步骤1.分别用丙酮、异丙醇和去离子水清洁平板硅片2。

92.步骤2.在预清洗后的硅片2上表面上以3500rpm的旋涂速率旋涂转移光刻胶,旋涂时间45秒,然后在180℃温度下烘烤10min。

93.步骤3.在步骤2所得硅片2上以3500rpm旋涂速率旋涂pdms,旋涂时间60秒,形成杂化基板4。

94.步骤4.将纳米波纹模具5压在步骤3所得的杂化基板4上,压印纳米波纹结构,并在90℃温度下烘烤70min;所述的纳米波纹模具5具有连续的半圆形波纹结构。

95.步骤5.剥离纳米波纹模具5,在硅片2上得到一种有序的几何形状的纳米波纹结构衬底6。

96.步骤6.通过双转子衬底非中心沉积法在步骤5所得纳米波纹结构衬底6上预进行直流(dc)溅射,先溅射得到一层厚度为2nm二氧化硅作为缓冲层,再溅射导电金属层7。其中,旋转底座ⅰ8转速为12rpm,旋转底座ⅱ9转速为22rpm,溅射直流电源功率为110w,溅射总压强为3mtorr,溅射氛围为ar气体,溅射时间为450s。

97.步骤7.使用掩膜对准器对光刻胶进行光刻,掩膜版具有电路图案,将掩膜版上的图案转移到已溅射导电金属层7的纳米波纹结构衬底6表面上,速率为4500rpm,反应温度为110℃,反应时间为1.5min,并通过干法蚀刻工艺去除多余金属和污染物。

98.步骤8.采用110w的射频功率使得含氧反应气体激发等离子体放电,产生高活性离子从而去除残留的光刻胶,反应时间4min。

99.步骤9.用银浆将功能性电子元件组装到纳米波纹结构衬底6表面上电路对应的位置,并在90℃温度下烘烤10min。

100.步骤10.以500rpm的旋涂速率在纳米波纹结构衬底表面上旋涂pdms,旋涂时间55s,并在90℃温度下烘烤35min以防止下一步骤使用的nmp可能会破坏电极,获得电极结构。

101.步骤11.使用nmp从硅片2上剥落步骤10所得电极结构,并用去离子水清洗,从而获得高度可折叠纳米波纹电极。

102.结果对比分析

103.将实施例2(添加了纤维素纤维溶液)与实施例4(无纤维素纤维溶液)进行最小弯曲半径测试,测得实施例2的最小弯曲半径低于0.2mm,而实施例4的最小弯曲半径只能达到0.3mm。杂化基板的抗拉伸强度、韧性以及弹性模量都会随着纤维素溶液浓度的增加而增大;通过单轴拉伸测试,确定pdms应力应变曲线在40%应变内具有线性关系,随着纤维素溶液浓度从0达到2%,pdms应变达到40%所需应力从1mpa增加到1.2mpa。

104.图6(a)~图6(c)为纳米波结构的三种折叠状态的横截面示意图,当其发生向内或向外折叠时,外力驱动的变形应变在设计极限可容纳范围内的纳米波结构的影响下消散。

105.图7(a)~图7(c)是各种形状电极的俯视扫描电镜图图像。三种典型的高折叠和稳定性能的纳米波电极依次显示:图7(a)为圆形线圈、图7(b)为方形线圈和图7(c)为三角形线圈。

106.由以上技术方案可以看出,本发明的一种高度可折叠纳米波纹电极的制备方法,可以得到高度可折叠的柔性电极,可广泛应用于柔性可穿戴性产品等领域。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。