1.本技术涉及设备故障诊断技术领域,特别涉及一种采煤机故障确定方法、系统及存储介质。

背景技术:

2.采煤机是实现煤矿生产机械化和现代化的重要设备之一。机械化采煤可以实现减轻体力劳动、提高安全性,达到高产量、高效率、低消耗的目的。由于采煤机工作环境恶劣、采煤中难免遇到突发状况以及设计、加工、材料、结构及工艺方面出现误差,因此导致采煤机使用时不可避免会遇到各种失效与故障,行走机构是采煤机行走部的执行机构,若一旦出现问题将导致整个采煤机停止运行,严重影响采煤机正常运行,同时在设备维修时,经常会遇到无法准确定位故障发生位置的问题,降低了维修效率,而维修效率降低,必然导致设备停机时间加长,进而导致采煤机生产能力下降。

3.因此,亟需提供一种采煤机故障确定方法,用以自动定位采煤机发生故障的具体位置,提升维修效率。

技术实现要素:

4.本技术提供一种采煤机故障确定方法、系统及存储介质,用以自动定位采煤机发生故障的具体位置,提升维修效率。

5.本技术提供一种采煤机故障确定方法,包括:

6.在采煤机运行过程中,获取采煤机各个目标位置的运行数据;

7.判断所述各个目标位置的运行数据是否落入与目标位置对应的预设区间;

8.根据各个目标位置的运行数据以及与目标位置对应的预设区间判断所述采煤机是否发生故障;

9.当所述采煤机发生故障时,根据落入预设区间的运行数据确定发生故障的位置;

10.根据发生故障的位置发出提醒信息。

11.本技术的有益效果在于:能够在采煤机运行过程中获取采煤机各个目标位置的运行数据;然后根据各个目标位置的运行数据以及与目标位置对应的预设区间判断所述采煤机是否发生故障;当采煤机发生故障时,根据落入预设区间的运行数据确定发生故障的位置;从而能够自动定位采煤机发生故障的具体位置,根据发生故障的位置发出提醒信息,以提醒维修人员发生故障的具体位置,无需维修人员手动定位发生故障的具体位置,提升了维修效率。

12.在一个实施例中,获取采煤机各个目标位置的运行数据,包括:

13.根据安装于各个目标位置的传感器获取所述目标位置的以下至少一种数据:

14.振动数据、温度数据和电流数据。

15.在一个实施例中,所述目标位置为以下至少一个部件所在位置:

16.驱动轮所在位置、惰轮所在位置、行走轮所在位置、导向滑靴所在位置以及刮板输

送机销轴所在位置。

17.在一个实施例中,所述方法还包括:

18.获取预先设定的各个目标位置对应的预设区间;

19.其中,区间a为驱动轮出现故障时其所在轴承的振动信号数值范围、区间b为惰轮出现故障时其所在轴承的振动信号数值范围、区间c为行走轮出现故障时其所在轴承的振动信号数值范围、区间d为导向滑靴出现故障时的振动信号数值范围、区间e为导向滑靴出现故障时的温度数值范围、区间f为驱动电机正常工作时的工作电流数值范围。

20.在一个实施例中,根据各个目标位置的运行数据以及与目标位置对应的预设区间判断所述采煤机是否发生故障,包括:

21.当获取到的传感器所采集的数据为未落入其对应的区间a、b、c、d、e,且驱动电机的工作电流数值落入区间f时,确定所述采煤机未发生故障;否则,确定所述采煤机发生故障。

22.在一个实施例中,当所述采煤机发生故障时,根据落入预设区间的运行数据确定发生故障的位置,包括:

23.当确定惰轮所在轴承的振动数据落入区间b,行走轮所在轴承的振动数据落入区间c,驱动电机的工作电流数值未落入区间f,且行走轮所在轴承的振动数据的振动频率大于预设频率时,确定行走轮出现故障;

24.当确定惰轮所在轴承的振动数据落入区间b,行走轮所在轴承的振动数据落入区间c,驱动电机的工作电流数值未落入区间f,且行走轮所在轴承的振动数据的振动频率小于预设频率时,确定刮板输送机销轴出现故障。

25.在一个实施例中,当所述采煤机发生故障时,根据落入预设区间的运行数据确定发生故障的位置,包括:

26.当导向滑靴所在轴承的振动数据在预设时间段内一直处于所述区间d,且滑靴温度在预设时间段内一直处于所述区间e时,确定所述导向滑靴出现故障;

27.当导向滑靴所在轴承的振动数据在预设时间段内间歇性落入所述区间d,且滑靴温度在预设时间段内间歇性落入所述区间e时,确定所述行走部滑靴导轨出现故障。

28.在一个实施例中,根据各个目标位置的运行数据以及与目标位置对应的预设区间判断所述采煤机是否发生故障,包括:

29.当确定驱动轮所在轴承的振动数据落入区间a时,确定所述驱动轮发生故障;

30.或者

31.当确定驱动轮所在轴承的振动数据落入区间a,且惰轮所在轴承的振动数据落入区间b时,确定所述驱动轮发生故障。

32.本技术还提供一种采煤机故障确定系统,包括:

33.至少一个处理器;以及,

34.与所述至少一个处理器通信连接的存储器;其中,

35.所述存储器存储有可被所述至少一个处理器执行的指令,所述指令被所述至少一个处理器执行以实现上述任意一项实施例所记载的采煤机故障确定方法。

36.本技术还提供一种计算机可读存储介质,其特征在于,当存储介质中的指令由采煤机故障确定系统对应的处理器执行时,使得采煤机故障确定系统能够实现上述任意一项

实施例所记载的采煤机故障确定方法。

37.本技术的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术而了解。本技术的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

38.下面通过附图和实施例,对本技术的技术方案做进一步的详细描述。

附图说明

39.附图用来提供对本技术的进一步理解,并且构成说明书的一部分,与本技术的实施例一起用于解释本技术,并不构成对本技术的限制。在附图中:

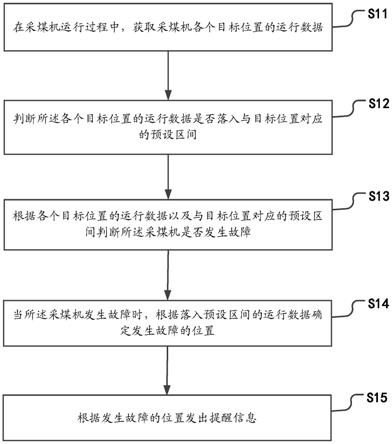

40.图1为本技术一实施例中一种采煤机故障确定方法的流程图;

41.图2为本技术另一实施例中一种采煤机故障确定方法的流程图;

42.图3为本技术又一实施例中一种采煤机故障确定方法的流程图;

43.图4为本技术一实施例中行走部的原理简图;

44.图5为本技术一实施例中行走部的结构示意图;

45.图6为本技术一实施例中一种采煤机故障确定系统的硬件结构示意图。

具体实施方式

46.以下结合附图对本技术的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本技术,并不用于限定本技术。

47.图1为本技术一实施例中一种采煤机故障确定方法的流程图,如图1所示,该方法可被实施为以下步骤s11-s15:

48.在步骤s11中,在采煤机运行过程中,获取采煤机各个目标位置的运行数据;

49.在步骤s12中,判断所述各个目标位置的运行数据是否落入与目标位置对应的预设区间;

50.在步骤s13中,根据各个目标位置的运行数据以及与目标位置对应的预设区间判断所述采煤机是否发生故障;

51.在步骤s14中,当所述采煤机发生故障时,根据落入预设区间的运行数据确定发生故障的位置;

52.在步骤s15中,根据发生故障的位置发出提醒信息。

53.本技术的执行主体可以是与采煤机连接的上位机。本实施例中,在采煤机运行过程中,获取采煤机各个目标位置的运行数据;具体的,获取采煤机各个目标位置的运行数据时,根据安装于各个目标位置的传感器获取所述目标位置的以下至少一种数据:振动数据、温度数据和电流数据。各零部件在发生失效故障前都会伴随着振动加大、急剧变形、噪音剧烈不正常现象,直接接触零件也会产生非正常振动,于是所有振动传感器安装于运动零件所直接接触的轴承上。以滚筒采煤机的行走部为例,图4为本技术行走部的原理简图,其中,行走部运行是通过运动的齿轮2-2与固定的刮板输送机销轴2-1的啮合作用来实现工作面方向的运动,由于采煤工作面长度影响,刮板输送机销轴数量极大,每一销轴处均安装振动传感器会导致传感器浪费,因此只需于行走轮所在轴承安装振动传感器。其次,有些部件在出现故障时,会出现温度异常(如温度高于正常温度区间),例如,滑靴出现故障,或者滑靴

导轨出现故障而导致摩擦力增大时,会出现温度高于正常温度区间的情况,因此,可以在滑靴除安装温度传感器,另外,当驱动轮、惰轮、行走轮、导向滑靴出现故障时均会出现电流信号的波动,因此,可以设置一电流传感器,负责试试测量驱动电机的工作电流,而在具体实现过程中,仅通过该电流传感器就能够判断采煤机是否发生故障,例如,当电流超出区间f时,说明采煤机存在异常。

54.判断所述各个目标位置的运行数据是否落入与目标位置对应的预设区间;具体的,本技术的研究对象主要集中于行走部,因此,所述目标位置可以为以下至少一个部件所在位置:驱动轮所在位置、惰轮所在位置、行走轮所在位置、导向滑靴所在位置以及刮板输送机销轴所在位置,其中,图5为本技术行走部的结构示意图,其包括行走部1-1、行走箱1-2、电控箱1-3、滑靴1-4。预设区间可以预先进行设置,其中,区间a为驱动轮出现故障时其所在轴承的振动信号数值范围、区间b为惰轮出现故障时其所在轴承的振动信号数值范围、区间c为行走轮出现故障时其所在轴承的振动信号数值范围、区间d为导向滑靴出现故障时的振动信号数值范围、区间e为导向滑靴出现故障时的温度数值范围、区间f为驱动电机正常工作时的工作电流数值范围。这些预设区间可以根据具体设备及工况来设置。

55.根据各个目标位置的运行数据以及与目标位置对应的预设区间判断所述采煤机是否发生故障;具体的,当获取到的传感器所采集的数据为未落入其对应的区间a、b、c、d、e,且驱动电机的工作电流数值落入区间f时,确定所述采煤机未发生故障;否则,确定所述采煤机发生故障。

56.当所述采煤机发生故障时,根据落入预设区间的运行数据确定发生故障的位置;根据发生故障的位置发出提醒信息。

57.具体的,当获取到的运行数据与对应的预设区间之间的关系为:落入区间“a”、未落入区间“b”、未落入区间“c”、未落入区间“d”、未落入区间“e”、未落入区间“f”的结果,则确定此时“驱动轮处(即驱动轮所在位置)出现故障,惰轮处、行走轮处、刮板输送机销轴处、导向滑靴处均正常”;因此,上位机可以输出“驱动轮处(即驱动轮所在位置)出现故障,惰轮处、行走轮处、刮板输送机销轴处、导向滑靴处均正常”的提醒信息。

58.当获取到的运行数据与对应的预设区间之间的关系为:落入区间“a”、落入区间“b”、未落入区间“c”、未落入区间“d”、未落入区间“e”、未落入区间“f”的结果,也属于“驱动轮处(即驱动轮所在位置)出现故障,惰轮处、行走轮处、刮板输送机销轴处、导向滑靴处均正常”的情况;因此,上位机可以输出“驱动轮处(即驱动轮所在位置)出现故障,惰轮处、行走轮处、刮板输送机销轴处、导向滑靴处均正常”的提醒信息。

59.当获取到的运行数据与对应的预设区间之间的关系为:未落入区间“a”、落入区间“b”、未落入区间“c”、未落入区间“d”、未落入区间“e”、未落入区间“f”的结果;或者当获取到的运行数据与对应的预设区间之间的关系为:落入区间“a”、落入区间“b”、落入区间“c”、未落入区间“d”、未落入区间“e”、未落入区间“f”的结果,则确定此时“惰轮处(即惰轮所在位置)出现故障,驱动轮处、行走轮处、刮板输送机销轴处、导向滑靴处均正常”;因此,上位机可以输出“惰轮处(即惰轮所在位置)出现故障,驱动轮处、行走轮处、刮板输送机销轴处、导向滑靴处均正常”的提醒信息。

60.当获取到的运行数据与对应的预设区间之间的关系为:未落入区间“a”、未落入区间“b”、落入区间“c”、未落入区间“d”、未落入区间“e”、未落入区间“f”的结果;或者当获取

到的运行数据与对应的预设区间之间的关系为:未落入区间“a”、落入区间“b”、落入区间“c”、未落入区间“d”、未落入区间“e”、未落入区间“f”的结果,则确定此时“行走轮处(即行走轮所在位置)出现故障,驱动轮处、惰轮处、刮板输送机销轴处、导向滑靴处均正常”;因此,上位机可以输出“行走轮处(即行走轮所在位置)出现故障,驱动轮处、惰轮处、刮板输送机销轴处、导向滑靴处均正常”的提醒信息。

61.进一步地,当行走轮处出现故障时,还能够基于行走轮所在轴承的振动数据的大小进一步确定具体是行走轮出现故障,还是刮板输送机销轴出现故障,具体的,当确定惰轮所在轴承的振动数据落入区间b,行走轮所在轴承的振动数据落入区间c,驱动电机的工作电流数值未落入区间f,且行走轮所在轴承的振动数据的振动频率大于预设频率时,确定行走轮出现故障;当确定惰轮所在轴承的振动数据落入区间b,行走轮所在轴承的振动数据落入区间c,驱动电机的工作电流数值未落入区间f,且行走轮所在轴承的振动数据的振动频率小于预设频率时,确定刮板输送机销轴出现故障。

62.当获取到的运行数据与对应的预设区间之间的关系为:未落入区间“a”、未落入区间“b”、未落入区间“c”、落入区间“d”、落入区间“e”、未落入区间“f”的结果,则确定此时“导向滑靴处(即导向滑靴所在位置)出现故障,驱动轮处、惰轮处、行走轮处、刮板输送机销轴处均正常”;因此,上位机可以输出“导向滑靴处(即导向滑靴所在位置)出现故障,驱动轮处、惰轮处、行走轮处、刮板输送机销轴处均正常”的提醒信息。

63.当导向滑靴处出现故障时,还可以基于导向滑靴所在轴承的振动数据以及滑靴温度进一步确定是导向滑靴出现故障还是行走部滑靴导轨出现故障,具体的,当导向滑靴所在轴承的振动数据在预设时间段内一直处于所述区间d,且滑靴温度在预设时间段内一直处于所述区间e时,确定所述导向滑靴出现故障;当导向滑靴所在轴承的振动数据在预设时间段内间歇性落入所述区间d,且滑靴温度在预设时间段内间歇性落入所述区间e时,确定所述行走部滑靴导轨出现故障。

64.需要说明的是,本文中所涉及的落入区间“a”、未落入区间“a”、落入区间“b”、未落入区间“b”、落入区间“c”、未落入区间“c”、未落入区间“d”、落入区间“d”、落入区间“e”、未落入区间“e”、落入区间“f”以及未落入区间“f”均是指与该区间对应的传感器所采集的运行数据是否落入相应的区间,例如,本技术所涉及的未落入区间“a”是指驱动轮所在轴承的振动信号未落入区间“a”,落入区间“a”也是指驱动轮所在轴承的振动信号落入区间“a”;同理,本技术所涉及的未落入区间“b”是指惰轮所在轴承的振动信号未落入区间“b”,落入区间“b”也是指惰轮所在轴承的振动信号落入区间“b”;本技术所涉及的未落入区间“c”是指行走轮所在轴承的振动信号未落入区间“c”,落入区间“c”也是指行走轮所在轴承的振动信号落入区间“c”;本技术所涉及的未落入区间“d”是指导向滑靴的振动信号未落入区间“d”,落入区间“d”也是指导向滑靴的振动信号落入区间“d”;本技术所涉及的未落入区间“e”是指导向滑靴的温度未落入区间“e”,落入区间“e”也是指导向滑靴的温度落入区间“e”;本技术所涉及的未落入区间“f”是指驱动电机的工作电流未落入区间“f”,落入区间“f”也是指驱动电机的工作电流落入区间“f”。

65.本技术的有益效果在于:能够在采煤机运行过程中获取采煤机各个目标位置的运行数据;然后根据各个目标位置的运行数据以及与目标位置对应的预设区间判断所述采煤机是否发生故障;当采煤机发生故障时,根据落入预设区间的运行数据确定发生故障的位

置;从而能够自动定位采煤机发生故障的具体位置,根据发生故障的位置发出提醒信息,以提醒维修人员发生故障的具体位置,无需维修人员手动定位发生故障的具体位置,提升了维修效率。

66.在一个实施例中,上述步骤s11可被实施为以下步骤:

67.根据安装于各个目标位置的传感器获取所述目标位置的以下至少一种数据:

68.振动数据、温度数据和电流数据。

69.在一个实施例中,所述目标位置为以下至少一个部件所在位置:

70.驱动轮所在位置、惰轮所在位置、行走轮所在位置、导向滑靴所在位置以及刮板输送机销轴所在位置。

71.在一个实施例中,方法还可被实施为以下步骤:

72.获取预先设定的各个目标位置对应的预设区间;

73.其中,区间a为驱动轮出现故障时其所在轴承的振动信号数值范围、区间b为惰轮出现故障时其所在轴承的振动信号数值范围、区间c为行走轮出现故障时其所在轴承的振动信号数值范围、区间d为导向滑靴出现故障时的振动信号数值范围、区间e为导向滑靴出现故障时的温度数值范围、区间f为驱动电机正常工作时的工作电流数值范围。

74.在一个实施例中,上述步骤s13根据各个目标位置的运行数据以及与目标位置对应的预设区间判断所述采煤机是否发生故障,包括:

75.当获取到的传感器所采集的数据为未落入其对应的区间a、b、c、d、e,且驱动电机的工作电流数值落入区间f时,确定所述采煤机未发生故障;否则,确定所述采煤机发生故障。

76.在一个实施例中,如图2所示,上述步骤s14可被实施为以下步骤s21-s22:

77.在步骤s21中,当确定惰轮所在轴承的振动数据落入区间b,行走轮所在轴承的振动数据落入区间c,驱动电机的工作电流数值未落入区间f,且行走轮所在轴承的振动数据的振动频率大于预设频率时,确定行走轮出现故障;

78.在步骤s22中,当确定惰轮所在轴承的振动数据落入区间b,行走轮所在轴承的振动数据落入区间c,驱动电机的工作电流数值未落入区间f,且行走轮所在轴承的振动数据的振动频率小于预设频率时,确定刮板输送机销轴出现故障。

79.本实施例中,当获取到的运行数据与对应的预设区间之间的关系为:未落入区间“a”、未落入区间“b”、落入区间“c”、未落入区间“d”、未落入区间“e”、未落入区间“f”的结果;或者当获取到的运行数据与对应的预设区间之间的关系为:未落入区间“a”、落入区间“b”、落入区间“c”、未落入区间“d”、未落入区间“e”、未落入区间“f”的结果,则确定此时“行走轮处(即行走轮所在位置)出现故障,驱动轮处、惰轮处、刮板输送机销轴处、导向滑靴处均正常”;因此,上位机可以输出“行走轮处(即行走轮所在位置)出现故障,驱动轮处、惰轮处、刮板输送机销轴处、导向滑靴处均正常”的提醒信息。本实施例中,当行走轮处出现故障时,还能够基于行走轮所在轴承的振动数据的大小进一步确定具体是行走轮出现故障,还是刮板输送机销轴出现故障,具体的,当确定惰轮所在轴承的振动数据落入区间b,行走轮所在轴承的振动数据落入区间c,驱动电机的工作电流数值未落入区间f,且行走轮所在轴承的振动数据的振动频率大于预设频率时,确定行走轮出现故障;当确定惰轮所在轴承的振动数据落入区间b,行走轮所在轴承的振动数据落入区间c,驱动电机的工作电流数值未

落入区间f,且行走轮所在轴承的振动数据的振动频率小于预设频率时,确定刮板输送机销轴出现故障。

80.在一个实施例中,如图3所示,上述步骤s14可被实施为以下步骤s31-s32:

81.在步骤s31中,当导向滑靴所在轴承的振动数据在预设时间段内一直处于所述区间d,且滑靴温度在预设时间段内一直处于所述区间e时,确定所述导向滑靴出现故障;

82.在步骤s32中,当导向滑靴所在轴承的振动数据在预设时间段内间歇性落入所述区间d,且滑靴温度在预设时间段内间歇性落入所述区间e时,确定所述行走部滑靴导轨出现故障。

83.当获取到的运行数据与对应的预设区间之间的关系为:未落入区间“a”、未落入区间“b”、未落入区间“c”、落入区间“d”、落入区间“e”、未落入区间“f”的结果,则确定此时“导向滑靴处(即导向滑靴所在位置)出现故障,驱动轮处、惰轮处、行走轮处、刮板输送机销轴处均正常”;因此,上位机可以输出“导向滑靴处(即导向滑靴所在位置)出现故障,驱动轮处、惰轮处、行走轮处、刮板输送机销轴处均正常”的提醒信息。本实施例中,当导向滑靴处出现故障时,还可以基于导向滑靴所在轴承的振动数据以及滑靴温度进一步确定是导向滑靴出现故障还是行走部滑靴导轨出现故障,具体的,当导向滑靴所在轴承的振动数据在预设时间段内一直处于所述区间d,且滑靴温度在预设时间段内一直处于所述区间e时,确定所述导向滑靴出现故障;当导向滑靴所在轴承的振动数据在预设时间段内间歇性落入所述区间d,且滑靴温度在预设时间段内间歇性落入所述区间e时,确定所述行走部滑靴导轨出现故障。

84.在一个实施例中,上述步骤s14可被实施为以下步骤a1或a2:

85.在步骤a1中,当确定驱动轮所在轴承的振动数据落入区间a时,确定所述驱动轮发生故障;

86.在步骤a2中,当确定驱动轮所在轴承的振动数据落入区间a,且惰轮所在轴承的振动数据落入区间b时,确定所述驱动轮发生故障。

87.本实施例中,当获取到的运行数据与对应的预设区间之间的关系为:落入区间“a”、未落入区间“b”、未落入区间“c”、未落入区间“d”、未落入区间“e”、未落入区间“f”的结果,则确定此时“驱动轮处(即驱动轮所在位置)出现故障,惰轮处、行走轮处、刮板输送机销轴处、导向滑靴处均正常”;另外,当获取到的运行数据与对应的预设区间之间的关系为:落入区间“a”、落入区间“b”、未落入区间“c”、未落入区间“d”、未落入区间“e”、未落入区间“f”的结果,也属于“驱动轮处(即驱动轮所在位置)出现故障,惰轮处、行走轮处、刮板输送机销轴处、导向滑靴处均正常”的情况,因此,出现该种情况时,也确定此时“驱动轮处(即驱动轮所在位置)出现故障,惰轮处、行走轮处、刮板输送机销轴处、导向滑靴处均正常”。

88.需要说明的是,本技术中,在运行数据落入对应的区间时,还可以进行进一步故障分析,具体的,可以将运行数据进行频域、幅值、极值、异常点分析。可以根据具体分析判断故障等级,例如,至少可以基于以下方式确定故障等级:

89.应变片:出齿的变形量越大则故障越严重,故障等级越高;

90.温度:温度越高故障越严重,故障等级越高;

91.振动数据:振幅越大则故障越严重,故障等级越高;

92.电流信号:电流越大故障越严重,故障等级越高。

93.图6为本技术一实施例中一种采煤机故障确定系统的硬件结构示意图,包括:

94.至少一个处理器620;以及,

95.与所述至少一个处理器通信连接的存储器604;其中,

96.所述存储器存储有可被所述至少一个处理器执行的指令,所述指令被所述至少一个处理器执行以实现上述任意一项实施例所记载的采煤机故障确定方法。

97.参照图6,该采煤机故障确定系统600可以包括以下一个或多个组件:处理组件602,存储器604,电源组件606,多媒体组件608,音频组件610,输入/输出(i/o)的接口612,传感器组件614,以及通信组件616。

98.处理组件602通常控制采煤机故障确定系统600的整体操作。处理组件602可以包括一个或多个处理器620来执行指令,以完成上述的方法的全部或部分步骤。此外,处理组件602可以包括一个或多个模块,便于处理组件602和其他组件之间的交互。例如,处理组件602可以包括多媒体模块,以方便多媒体组件608和处理组件602之间的交互。

99.存储器604被配置为存储各种类型的数据以支持采煤机故障确定系统600的操作。这些数据的示例包括用于在采煤机故障确定系统600上操作的任何应用程序或方法的指令,如文字,图片,视频等。存储器604可以由任何类型的易失性或非易失性存储设备或者它们的组合实现,如静态随机存取存储器(sram),电可擦除可编程只读存储器(eeprom),可擦除可编程只读存储器(eprom),可编程只读存储器(prom),只读存储器(rom),磁存储器,快闪存储器,磁盘或光盘。

100.电源组件606为采煤机故障确定系统600的各种组件提供电源。电源组件606可以包括电源管理系统,一个或多个电源,及其他与为车载控制系统600生成、管理和分配电源相关联的组件。

101.多媒体组件608包括在采煤机故障确定系统600和用户之间的提供一个输出接口的屏幕。在一些实施例中,屏幕可以包括液晶显示器(lcd)和触摸面板(tp)。如果屏幕包括触摸面板,屏幕可以被实现为触摸屏,以接收来自用户的输入信号。触摸面板包括一个或多个触摸传感器以感测触摸、滑动和触摸面板上的手势。触摸传感器可以不仅感测触摸或滑动动作的边界,而且还检测与触摸或滑动操作相关的持续时间和压力。在一些实施例中,多媒体组件608还可以包括一个前置摄像头和/或后置摄像头。当采煤机故障确定系统600处于操作模式,如拍摄模式或视频模式时,前置摄像头和/或后置摄像头可以接收外部的多媒体数据。每个前置摄像头和后置摄像头可以是一个固定的光学透镜系统或具有焦距和光学变焦能力。

102.音频组件610被配置为输出和/或输入音频信号。例如,音频组件610包括一个麦克风(mic),当采煤机故障确定系统600处于操作模式,如报警模式、记录模式、语音识别模式和语音输出模式时,麦克风被配置为接收外部音频信号。所接收的音频信号可以被进一步存储在存储器604或经由通信组件616发送。在一些实施例中,音频组件610还包括一个扬声器,用于输出音频信号。

103.i/o接口612为处理组件602和外围接口模块之间提供接口,上述外围接口模块可以是键盘,点击轮,按钮等。这些按钮可包括但不限于:主页按钮、音量按钮、启动按钮和锁定按钮。

104.传感器组件614包括一个或多个传感器,用于为采煤机故障确定系统600提供各个

方面的状态评估。例如,传感器组件614可以包括声音传感器。另外,传感器组件614可以检测到采煤机故障确定系统600的打开/关闭状态,组件的相对定位,例如组件为采煤机故障确定系统600的显示器和小键盘,传感器组件614还可以检测采煤机故障确定系统600或采煤机故障确定系统600的一个组件的运行状态,如布风板的运行状态,结构状态,排料刮板的运行状态等,采煤机故障确定系统600方位或加速/减速和采煤机故障确定系统600的温度变化。传感器组件614可以包括接近传感器,被配置用来在没有任何的物理接触时检测附近物体的存在。传感器组件614还可以包括光传感器,如cmos或ccd图像传感器,用于在成像应用中使用。在一些实施例中,该传感器组件614还可以包括加速度传感器,陀螺仪传感器,磁传感器,压力传感器,物料堆积厚度传感器或温度传感器。

105.通信组件616被配置为使采煤机故障确定系统600提供和其他设备以及云平台之间进行有线或无线方式的通信能力。采煤机故障确定系统600可以接入基于通信标准的无线网络,如wifi,2g或3g,或它们的组合。在一个示例性实施例中,通信组件616经由广播信道接收来自外部广播管理系统的广播信号或广播相关信息。在一个示例性实施例中,通信组件616还包括近场通信(nfc)模块,以促进短程通信。例如,在nfc模块可基于射频识别(rfid)技术,红外数据协会(irda)技术,超宽带(uwb)技术,蓝牙(bt)技术和其他技术来实现。

106.在示例性实施例中,采煤机故障确定系统600可以被一个或多个应用专用集成电路(asic)、数字信号处理器(dsp)、数字信号处理设备(dspd)、可编程逻辑器件(pld)、现场可编程门阵列(fpga)、控制器、微控制器、微处理器或其他电子元件实现,用于执行上述任一实施例所记载的采煤机故障确定方法。

107.本技术还提供一种计算机可读存储介质,其特征在于,当存储介质中的指令由采煤机故障确定系统对应的处理器执行时,使得采煤机故障确定系统能够实现上述任意一项实施例所记载的采煤机故障确定方法。

108.本领域内的技术人员应明白,本技术的实施例可提供为方法、系统、或计算机程序产品。因此,本技术可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本技术可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器和光学存储器等)上实施的计算机程序产品的形式。

109.本技术是参照根据本技术实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

110.这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

111.这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计

算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

112.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。