1.本发明涉及一种后座椅安全气囊模块和车辆座椅,其中后座椅安全气囊模块附接至座椅靠背框架。

背景技术:

2.在日本未审查专利申请公开第2019-031151号(jp2019-031151a)中描述的车辆座椅中,安装在座椅靠背的框架的上半部上的后座椅安全气囊模块在车辆发生正面碰撞的情况下向后膨胀并展开安全气囊。该安全气囊保护了后座椅中的乘员。当乘员正常就座时,该车辆座椅抑制了乘员的背部感觉到来自于后座椅安全气囊模块的异物感。

技术实现要素:

3.顺便说一下,为了提高在车辆发生后面碰撞的情况下防止乘员颈部受到挥鞭伤(whiplash)的性能,有必要允许乘员的背部由于后面碰撞的冲击而陷入到座椅靠背中并利用头枕适当地支撑乘员的头部。在这一点上,在后座椅安全气囊模块如上文所提到的现有技术中那样安装在座椅靠背中的构造中,要求在发生后面碰撞的情况下,与后座椅安全气囊模块发生的干涉不会阻碍乘员的背部陷入到座椅靠背中。因此,当后座椅安全气囊模块远离上述乘员布置到座椅后侧时,座椅靠背在座椅的前后方向上变得更厚。结果,例如,后座椅乘员的活动空间变得更小。

4.本发明提供:一种后座椅安全气囊模块,其易于确保防止乘员颈部受到挥鞭伤的性能并减小座椅靠背的厚度;以及一种设置有该后座椅安全气囊模块的车辆座椅。

5.根据本发明的第一方案的后座椅安全气囊模块包括安全气囊和充气装置,该充气装置构造成将用于膨胀并展开的气体供应到安全气囊中。后座椅安全气囊模块附接至车辆座椅的座椅靠背的框架,并且被构造为朝向座椅靠背的座椅后侧膨胀并展开安全气囊。作为就座于所述车辆座椅上的乘员的背部由于车辆的后面碰撞的冲击而陷入到所述座椅靠背中导致的结果,所述后座椅安全气囊模块通过被所述背部挤压,由于易于变形的构造而能够向所述座椅后侧移位或能够向所述座椅后侧变形。

6.此外,第一方案中描述的术语“陷入”与“塌陷”同义。此外,在第一方案中,术语“向座椅后侧移位”不限于整个后座椅安全气囊模块向座椅后侧移位的情况,而且还包括仅后座椅安全气囊模块的一部分(例如,仅安全气囊壳体的一部分)向座椅后侧移位的情况。

7.在第一方案中,附接至车辆座椅的座椅靠背的框架的后座椅安全气囊模块具有安全气囊和充气装置,该充气装置将用于膨胀并展开的气体供应到安全气囊中。例如,在车辆发生正面碰撞时,后座椅安全气囊模块使安全气囊膨胀并展开到上述座椅靠背的座椅后侧。结果,车辆座椅的后座椅中的乘员可以受到安全气囊的保护。此外,作为就座于所述车辆座椅上的乘员(下文中称为“前座椅乘员”)的背部由于车辆的后面碰撞的冲击而陷入到所述座椅靠背中导致的结果,所述后座椅安全气囊模块通过被所述背部挤压,由于易于变形的构造而能够向所述座椅后侧移位或能够向所述座椅后侧变形。结果,由于可以抑制上

述陷入被与该后座椅安全气囊模块的干涉所阻碍,因此可以确保防止前座椅乘员颈部受到挥鞭伤的性能。而且,不必为了允许上述陷入而将该后座椅安全气囊模块远离前座椅乘员配置到座椅后侧。结果,在确保上述防止受到挥鞭伤的性能的同时,座椅靠背可以在前后方向上制造得更薄。

8.在第一方案中,后座椅安全气囊模块可以包括模块壳体,该模块壳体容纳安全气囊并附接至框架。可以提供易于变形的构造,使得模块壳体被背部挤压和变形。

9.根据上述构造,当前座椅乘员的背部由于车辆的后面碰撞的冲击而陷入到座椅靠背中时,存储有安全气囊且具有易于变形的构造的模块壳体被所述背部挤压并向座椅后侧变形。结果,可以允许背部陷入到座椅靠背中。而且,例如,由于安全气囊存储在模块壳体中,安全气囊的展开反作用力可以令人满意地被模块壳体接收。

10.在上述方案中,模块壳体可以由布制成。模块壳体的在座椅后侧的一部分在座椅上下方向上的两侧固定至框架。

11.根据上述构造,由布制成的模块壳体具有易于变形的构造。布模块壳体的在座椅后侧的一部分在座椅上下方向上的两侧被固定至框架。结果,在车辆发生后面碰撞的情况下,布模块壳体被前座椅乘员的背部挤压并且向座椅后侧变形。相反,当安全气囊膨胀并展开时,布模块壳体在接收张力的同时接收安全气囊的展开反作用力。通过以这种方式使模块壳体由布制成,与模块壳体由例如金属制成的情况相比,可以减轻模块壳体的重量。

12.在上述方案中,在模块壳体的后端部处形成有延伸到座椅上下方向上的两侧的一对上下凸缘部。该一对凸缘部可以被一对前后保持件从座椅前后方向上的两侧夹在中间。模块壳体可以使用一对保持件固定至框架。

13.根据上述构造,形成在布模块壳体的后端部处的该一对上下凸缘部被一对前后保持件从座椅前后方向上的两侧夹在中间。然后,使用这一对保持件,布模块壳体固定至座椅靠背的框架。结果,布模块壳体可以容易且牢固地固定至座椅靠背的框架。

14.在上述方案中,模块壳体可以具有多个条带状构件,各个条带状构件由布制成。多个条带状构件在座椅左右方向上彼此并排布置,各个条带状构件的在座椅上下方向上的两个端部可以固定至框架,并且各个条带状构件的在座椅上下方向上的中间部可以朝向座椅前侧松弛。安全气囊可以相对于多个条带状构件在座椅上下方向上的中间部被存储在座椅后侧。

15.根据上述构造,多个条带状构件(其中各个条带状构件均由布制成)具有易于变形的构造。这些条带状构件在座椅左右方向上彼此并排布置,并且各个条带状构件在座椅上下方向上的两个端部固定至框架。各个条带状构件在座椅上下方向上的中间部处于朝向座椅前侧松弛的状态。然后,安全气囊相对于多个条带状构件在座椅上下方向上的中间部(即,朝向座椅前侧松弛的部分)被存储在座椅后侧。在该方案中,在车辆发生后面碰撞的情况下,多个条带状构件被前座椅乘员的背部挤压并且向座椅后侧变形。相反,当安全气囊膨胀并展开时,多个条带状构件在接收张力的同时接收安全气囊的展开反作用力。如上所述,通过使用多个条带状构件,可以简化模块壳体的构造并且可以进一步减轻重量。

16.在上述方案中,模块壳体可以具有脆弱部,该脆弱部通过被背部挤压而发生塑性变形。

17.根据上述构造,设置在模块壳体中的脆弱部具有易于变形的构造。在该方案中,当

前座椅乘员的背部由于车辆的后面碰撞的冲击而陷入到座椅靠背中时,设置在模块壳体中的脆弱部由于模块壳体被背部挤压而发生塑性变形。结果,模块壳体向座椅后侧变形。通过这种方式,由于该构造使得模块壳体设置有脆弱部,因此例如可以在不显著改变结构的情况下改用传统的金属模块壳体。

18.在上述方案中,脆弱部可以通过在模块壳体的周壁中形成多个孔来进行构造。

19.根据上述构造,由于脆弱部通过在模块壳体的周壁中形成多个孔而设置于模块壳体中,所以能够简化脆弱部。

20.在第一方案中,可以提供用于存储安全气囊的模块壳体。模块壳体可以附接至框架以通过被背部挤压而能够向座椅后侧移位。

21.根据上述构造,当前座椅乘员的背部由于车辆的后面碰撞的冲击而陷入到座椅靠背中时,附接至座椅靠背的框架的模块壳体被背部挤压并向座椅后侧变形。通过这种方式,由于该构造使得模块壳体附接至座椅靠背的框架以便能够进行移位,因此本发明可以通过使用例如传统的金属模块壳体进行构造。

22.在上述方案中,可以设置施力构件,该施力构件对相对于框架移位到座椅后侧的模块壳体向座椅前侧施加力。

23.根据上述构造,通过被乘员的背部挤压而相对于座椅靠背的框架移位到座椅后侧的模块壳体被施力构件向座椅前侧施加力。结果,由于模块壳体可以返回到初始位置,因此不需要进行将模块壳体返回到初始位置的修理。

24.在上述方案中,模块壳体可以附接至框架以便能够向座椅后侧滑动。

25.根据上述构造,当前座椅乘员的背部由于车辆的后面碰撞的冲击而陷入到座椅靠背中时,附接至座椅靠背的框架的模块壳体被背部挤压并滑动到座椅后侧。结果,在模块壳体相对于上述框架的姿势被保持住的同时允许上述陷入。

26.在上述方案中,模块壳体可以附接至框架以便能够向座椅后侧旋转和移动。

27.根据上述构造,当前座椅乘员的背部由于车辆的后面碰撞的冲击而陷入到座椅靠背中时,附接至座椅靠背的框架的模块壳体被背部挤压,并且旋转且移动到座椅后侧。在这种旋转移动类型的情况下,与上述滑动类型相比,可以简化模块壳体到框架的安装结构。

28.在上述第一方案中,在安全气囊可以布置于在后面碰撞期间安全气囊被背部挤压的位置处的同时,充气装置可以布置于在后面碰撞期间充气装置不被背部挤压的位置处,并且该充气装置固定至框架。

29.根据上述构造,当前座椅乘员的背部由于车辆的后面碰撞的冲击而陷入到座椅靠背时,在安全气囊和充气装置中,仅安全气囊被上述背部挤压并移位到座椅后侧。充气装置布置在充气装置不被背部挤压的位置,即充气装置不阻碍背部陷入到座椅靠背中的位置,并且该充气装置固定至座椅靠背的框架。结果,能够以极其简单的构造允许上述的陷入。

30.在上述方案中,框架可以具有在座椅靠背中的上端部处在座椅左右方向上延伸的上框架部。充气装置可以布置在上框架部的座椅后侧处。安全气囊可以布置成从充气装置延伸到座椅下侧。

31.根据上述构造,座椅靠背的框架具有在座椅靠背中的上端部处在座椅左右方向上延伸的上框架部。充气装置布置在上框架部的座椅后侧处。然后,在车辆发生后面碰撞的情况下,从充气装置延伸到座椅下侧的安全气囊被前座椅乘员的背部挤压并且移位到座椅后

侧。如上所述,由于充气装置设置在座椅靠背框架的上框架部的座椅后侧处,因此容易确保充气装置的配置空间。

32.在上述方案中,在上框架部的座椅后侧的表面上可以形成向座椅前侧凹陷的凹部。充气装置的至少一部分可以布置在凹部中。

33.根据上述构造,充气装置的至少一部分布置在凹部中,该凹部形成在座椅靠背的框架的上框架部的座椅后侧的表面上。结果,可以减少充气装置向上框架部的座椅后侧的突出量,这进一步有助于减小座椅靠背在座椅前后方向上的尺寸。

34.本发明第二方案的车辆座椅包括座垫、座椅靠背和根据上述方案的附接至座椅靠背的框架的后座椅安全气囊模块。

35.根据第二方案,车辆座椅具有座垫和座椅靠背。后座椅安全气囊模块附接至座椅靠背的框架。由于该后座椅安全气囊模块是在上述方案中描述的,因此可以获得上述操作和效果。

36.根据本发明的各个方案,在根据本发明的后座椅安全气囊模块和车辆座椅中,容易在减小座椅靠背的厚度的同时确保防止乘员颈部受到挥鞭伤的性能。

附图说明

37.下面将参考附图描述本发明的示例性实施例的特征、优点以及技术和工业意义,其中相同的附图标记表示相同的元件,并且其中:

38.图1是示出从车辆左侧观察的安装有根据第一实施例的车辆座椅的车辆的车厢内部的侧视图;

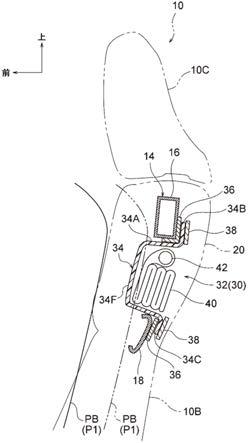

39.图2是示出从车辆左侧观察的根据第一实施例的车辆座椅中的后座椅安全气囊模块周围的构造的剖视图;

40.图3是对应于图2的示出模块壳体由于车辆的后面碰撞的冲击而向座椅后侧变形的状态的剖视图;

41.图4是对应于图2的示出从车辆左侧观察的根据对比示例的车辆座椅中的后座椅安全气囊模块周围的构造的剖视图;

42.图5是示出根据第二实施例的车辆座椅中的后座椅安全气囊模块周围的构造的立体图;

43.图6是示出从车辆左侧观察的根据第三实施例的车辆座椅中的后座椅安全气囊模块周围的构造的剖视图;

44.图7是示出从车辆左侧观察的根据第三实施例的变形示例的车辆座椅中的后座椅安全气囊模块周围的构造的剖视图;

45.图8是示出从车辆左侧观察的根据第四实施例的车辆座椅中的后座椅安全气囊模块周围的构造的剖视图;

46.图9是对应于图8的示出模块壳体由于车辆的后面碰撞的冲击而向座椅后侧移位的状态的剖视图;

47.图10是示出从车辆左侧观察的根据第五实施例的车辆座椅中的后座椅安全气囊模块周围的构造的剖视图;

48.图11是对应于图10的示出模块壳体由于车辆的后面碰撞的冲击而向座椅后侧移

位的状态的剖视图;

49.图12是示出从车辆左侧观察的根据第六实施例的车辆座椅中的后座椅安全气囊模块周围的构造的剖视图;

50.图13是示出包括根据第六实施例的后座椅安全气囊模块的模块壳体的附近的构造的剖视图;

51.图14是对应于图12的示出模块壳体由于车辆的后面碰撞的冲击而向座椅后侧变形的状态的剖视图;

52.图15是示出从车辆左侧观察的根据第六实施例的变形示例的后座椅安全气囊模块的模块壳体周围的构造的剖视图;以及

53.图16是示出从车辆左侧观察的根据第七实施例的后座椅安全气囊模块周围的构造的剖视图。

54.具体实施方式

55.第一实施例

56.在下文中,将参照图1至图3描述根据本发明的第一实施例的用作车辆座椅的前座椅10。在各个附图中,为了使附图更容易查看,可以省略一些附图标记和一些构件。此外,在各附图中适当地指示的箭头“前”(fr)、箭头“上”(up)和箭头“右”(rh)指示安装有前座椅10的车辆的前侧、上侧和右侧。在下文中,除非另有说明,当仅使用指示方向的术语(即向前和向后、向左和向右,以及向上和向下)进行说明时,这些则指示车辆前后方向上的向前和向后、车辆左右方向(车辆宽度方向)上的向左和向右,以及车辆上下方向的向上和向下。

57.构造

58.图1是示出安装有根据本实施例的前座椅10的车辆的车厢c的内部的侧视图。该车辆例如是轿车类型的汽车,在前座椅10的后方布置有后座椅12。前座椅10和后座椅12的前后、左右、上下方向与车辆的前后、左右和上下方向一致。前座椅10和后座椅12分别具有座垫10a和座垫12a、座椅靠背10b和座椅靠背12b以及头枕10c和头枕12c。此外,前座椅10和后座椅12中的每一个都设置有用于约束乘员的安全带装置(未示出)。各个安全带装置例如是所谓的三点式安全带装置。

59.在本实施例中,虽然本发明应用于车辆的前座椅10,但本发明不限于此。根据本发明的车辆座椅可以被构造为车辆的第二排或后续排中的座椅。然而,即使在那种情况下,另一车辆座椅也布置在根据本发明的车辆座椅的后方。此外,在图1中,坐在前座椅10乘员p1和后座椅12上的乘员p2例如是am50(美国成年男性的第五十百分位)假人。在下文中,坐在前座椅10上的乘员p1将被称为“前座椅乘员p1”,而坐在后座椅12上的乘员p2将被称为“后座椅乘员p2”。

60.后座椅安全气囊模块32安装在前座椅10的座椅靠背10b的上部。后座椅安全气囊模块32构成在车辆发生正面碰撞的情况下保护(约束)后座椅乘员p2的后座椅安全气囊装置30的主要部分。如图2所示,后座椅安全气囊模块32附接至座椅靠背10b的框架14的上部。

61.框架14具有一对左右侧框架部(未示出)、上框架部16和中间框架部18。左右侧框架部在座椅靠背10b的上下方向上在座椅靠背10b的左侧部和右侧部内延伸,并且各个下端部联接到座垫10a的框架。上框架部16桥接在左右侧框架部的上端部之间并且在左右方向上延伸。中间框架部18相对于上框架部16布置在座椅靠背10b的下侧,桥接在左右侧框架部

的上部之间,并且在左右方向上延伸。

62.左右侧框架部、上框架部16和中间框架部18例如由金属板制成。作为示例,左右侧框架部具有开口截面形状,当从上下方向观察时其内部在左右方向上是开口的。作为示例,当从左右方向观察时,上框架部16具有矩形的闭合截面形状。作为示例,中间框架部18具有从左右方向观察时前侧开口的开口截面形状。具有上述构造的框架14被构成座椅靠背10b的缓冲材料的靠背软垫(未示出)覆盖。该靠背软垫被座椅靠背10b的表皮20所覆盖。

63.附接至框架14的上部的后座椅安全气囊模块32包括模块壳体34、存储在模块壳体34中的安全气囊40、以及充气装置42。模块壳体34布置在上框架部16和中间框架部18所之间,并具有后侧开口的盒状。例如,在安全气囊40中,将多块基布缝制成袋状,将安全气囊40按照预定的折叠方法以折叠状态存储在模块壳体34内。充气装置42为圆柱筒型,例如以轴向方向沿左右方向的状态存储在安全气囊40中。充气装置42可以是圆盘形的。

64.作为示例,充气装置42在安全气囊40的上侧和模块壳体34的开口侧(后端侧)布置在模块壳体34中。在充气装置42的外周部分上布置有向座椅上方突出的一对双头螺栓(未示出),其中,双头螺栓例如在左右方向上并排配置。例如,这些双头螺栓延伸穿过模块壳体34的上壁和设置在上壁的上表面上的金属加强板,并拧到螺母(未示出)上。结果,充气装置42被固定至模块壳体34。

65.如图1所示,安装在车辆上的安全气囊ecu(electronic control unit)46电连接至充气装置42。安全气囊ecu 46是控制充气装置42操作的控制装置,并被布置在例如车辆的中控台(未示出)下方。安装在车辆上的碰撞传感器48电连接至安全气囊ecu 46。碰撞传感器48例如是加速度传感器,并且安装在车辆的前端部上。碰撞传感器48被构造为基于车辆中产生的加速度来检测正面碰撞。代替碰撞传感器48,预测车辆正面碰撞的碰撞预测传感器(例如,外部相机、雷达等)可以电连接至安全气囊ecu 46。

66.当上述安全气囊ecu 46基于从碰撞传感器48输出的电信号检测到车辆的正面碰撞时,安全气囊ecu 46向充气装置42输出操作信号。结果,当充气装置42被操作时,安全气囊40由于充气装置42产生的膨胀展开气体的压力而开始膨胀并展开。此时,安全气囊40在从前侧接收到模块壳体34施加的反作用力的同时,向后侧膨胀。结果,设置在模块壳体34后侧的座椅靠背10b的表皮20上的计划的破裂部通过接收安全气囊40的膨胀压力而破裂。由于该破裂,在表皮20的后表面形成开口,安全气囊40从开口向后方膨胀并展开。在图1中,膨胀并展开后的安全气囊40由双点划线表示。膨胀并展开后的安全气囊40布置在后座椅乘员p2的上身的前方。结果,由于正面碰撞的冲击而惯性地向前移动的后座椅乘员p2的上身受到安全气囊40的保护(约束)。

67.本实施例的主要部分

68.接下来,将描述实施例的主要部分。在具有上述构造的后座椅安全气囊模块32中,模块壳体34由易于变形的布制成。该模块壳体34对应于本发明中的“易于变形的构造”。构成模块壳体34的布料例如是具有可挠性和柔性并且被设定为具有高拉伸强度的化学纤维织物。在该模块壳体34中,上述布料被缝制成盒状。模块壳体34包括后侧开口的盒状的壳体主体部34a、从壳体主体部34a的后端部的上边缘部向座椅上侧延伸的上凸缘部34b,以及从壳体主体部34a的后端部的下边缘部向座椅下侧延伸的下凸缘部34c。模块壳体34从左右方向观看具有后侧开口的帽状的截面形状。本实施例中的“布”不限于织物,也可以是树脂片

材。

69.壳体主体部34a布置在上框架部16和中间框架部18之间。上凸缘部34b布置在上框架部16的后方,下凸缘部34c布置在中间框架部18的后方。这些凸缘部34b、34c各自被一对前后保持件36和38从前后方向上的两侧夹在中间。这些保持件36和38例如由金属板构成,从前后方向观察时呈框架状。然后,将延伸穿过凸缘部34b和34c以及前后保持件36和38的多个螺栓(未示出)拧入到固定至上框架部16和中间框架部18的多个焊接螺母(未示出)中。结果,上凸缘部34b和下凸缘部34c被固定至上框架部16和中间框架部18。模块壳体34在后侧的一部分在上下方向上的两侧被固定至框架14。

70.壳体主体部34a的布置在上框架部16和中间框架部18之间的前部34f被布置成比上框架部16和中间框架部18更向前侧突出。壳体主体部34a的前部34f所布置的区域是前座椅乘员p1的背部pb在车辆发生后面碰撞的情况下陷入(塌陷)的背部陷入区域。例如,在由jncap(日本新车评估计划,japan new car assessment program)定义的后面碰撞颈部保护性能试验中,该背部陷入区域被定义为假人的背部陷入在座椅靠背中的区域。在该后面碰撞颈部保护性能试验中,再现了与停止的车辆具有相同质量的车辆以约36.4km/h的速度与停止的车辆碰撞时的冲击(20.0km/h的变速的冲击)。此外,在该后面碰撞颈部保护性能试验中,使用了名为“bioridii”的假人。

71.如图3所示,该构造使得模块壳体34(其中的壳体主体部34a的前部34f布置在背部陷入区域中)被由于后面碰撞的冲击而陷入座椅靠背10b中的前座椅乘员p1的背部pb向后侧变形(挤压)。在这种情况下,该构造使得由布制成的模块壳体34柔性变形,使得不阻碍背部pb陷入到座椅靠背10b中。此外,当模块壳体34如上文所述地变形时,模块壳体34中的安全气囊40相对于座椅靠背10b向后侧移位。此时,例如,座椅靠背10b的表皮20由于安全气囊40的移位而向后侧弹性变形。该构造使得当后面碰撞的冲击减弱时,安全气囊40由于表皮20的弹性回复力而返回到初始位置,并且模块壳体34返回到初始形状。

72.操作和效果

73.接下来,将描述本实施例的操作和效果。

74.在本实施例中,附接至前座椅10的座椅靠背10b的框架14的后座椅安全气囊模块32具有安全气囊40和将用于膨胀并展开的气体供应到安全气囊40中的充气装置42。后座椅安全气囊模块32在车辆发生正面碰撞时使安全气囊40膨胀并展开到座椅靠背10b的后侧。结果,坐在后座椅12上的后座椅乘员p2可以受到安全气囊40的保护。

75.此外,坐在前座椅10上的前座椅乘员p1的背部pb由于车辆的后面碰撞的冲击而陷入到座椅靠背10b中,并且后座椅安全气囊模块32被背部pb挤压成向后侧变形。结果,由于可以抑制上述陷入被与后座椅安全气囊模块32的干涉所阻碍,因此能够确保防止前座椅乘员p1的颈部的挥鞭伤的性能。此外,为了允许上述陷入,没有必要将后座椅安全气囊模块32远离前座椅乘员p1配置到后侧。结果,座椅靠背10b可以在前后方向上制造得更薄,同时确保上述防挥鞭伤的性能。

76.也就是说,例如,如图4所示的对比示例那样,如果后座椅安全气囊模块200布置在上框架部16的后侧,在发生后面碰撞的情况下陷入在座椅靠背10b中的背部pb不再与后座椅安全气囊模块200干涉。然而,为了使用表皮20覆盖布置在上框架部16后侧的后座椅安全气囊模块200,座椅靠背10b的上靠后表面(设计表面)必须设定在后侧。结果,座椅靠背10b

在前后方向上变得更厚,并且后座椅乘员p2的活动空间变得更小。就此而言,在本实施例中,由于正常状态下后座椅安全气囊模块32的布置区域和在发生后面碰撞的情况下前座椅乘员p1的背部陷入区域可被设定为部分重叠,可以解决对比示例的问题。

77.此外,在后座椅安全气囊模块32中,由于安全气囊40被存储在模块壳体34中,当安全气囊40膨胀并展开时,模块壳体34能够令人满意地接收展开反作用力。结果,可以令人满意地确保安全气囊40的展开性能。

78.此外,在本实施例中,安全气囊模块32由布制成。在该模块壳体34中,作为后侧部件的上凸缘部34b和下凸缘部34c在上下方向上的两侧固定至框架14。在车辆发生后面碰撞的情况下,模块壳体34的壳体主体部34a被前座椅乘员p1的背部pb挤压并且向后侧变形。相反,当安全气囊40膨胀并展开时,布模块壳体34在接收张力的同时接收安全气囊40的展开反作用力。通过以这种方式使模块壳体34由布制成,与模块壳体34由金属制成的情况相比,可以减轻模块壳体34的重量。此外,通过使用难以被拉伸的布料作为模块壳体34的材料,可以令人满意地接收安全气囊40的展开反作用力。

79.此外,在本实施例中,形成在布模块壳体34的后端部处的一对上凸缘部34b和下凸缘部34c被一对前后保持件36和38从前后方向上的两侧夹在中间。然后,使用该对保持件36和保持件38,将布模块壳体34固定至座椅靠背10b的框架14。结果,布模块壳体34可以容易且牢固地固定至座椅靠背10b的框架14。

80.接下来,将描述本发明的其他实施例。与第一实施例的构造和操作基本相同的构造和操作由与第一实施例的附图标记相同的附图标记表示,并且将省略其描述。

81.第二实施例

82.图5是示出了根据本发明第二实施例的车辆座椅中的后座椅安全气囊模块50周围的构造的立体图。在后座椅安全气囊模块50中,模块壳体52由多个条带54构成。这些条带54对应于本发明中的“条带状构件”,并且各个条带54由布制成。构成各个条带54的布料例如与根据第一实施例的模块壳体34的布料相同。这些条带54对应于本发明中的“易于变形的构造”。

83.条带54在左右方向上彼此并排布置,并且上下方向上的两个端部54a和54b(它们为纵向方向上的两个端部)固定至框架14。具体来说,在各个条带54的上端部54a被夹在前后保持件36和38之间的状态下,上端部54a被固定至上框架部16的后表面,并且在各个条带54的下端部54b被夹在前后保持件36和38之间的状态下,下端部54b被固定至中间框架部18的后表面。各个条带54的上下方向的中间部54c处于在上框架部16和中间框架部18之间的某一高度处向前松弛(弯曲)的状态,并且比上框架部16和中框架部18更加向前突出。安全气囊40和充气装置42(未示出)被存储在各个条带54的相对于上下方向的中间部54c的后侧并且在上框架部16和中间框架部18之间。充气装置42例如以与第一实施例中相同的方式被固定至多个条带54中的两个条带。

84.在该实施例中,除了上述构造以外的构造与第一实施例中的相同。在该实施例中,当车辆发生后面碰撞时,前座椅乘员p1的背部pb由于车辆的后面碰撞的冲击而陷入到座椅靠背10b中,并且因此,多个条带54被前座椅乘员p1的背部pb挤压成向后侧变形。结果,由于可以防止上述陷入被与后座椅安全气囊模块32的干涉所阻碍,因此可以获得与第一实施例的效果基本相同的效果。此外,当安全气囊40膨胀并展开时,多个条带54在接收张力的同时

接收安全气囊40的展开反作用力。如上文所描述的,通过使用多个条带54,可以简化模块壳体52的构造并且可以进一步减轻重量。

85.第三实施例

86.图6是示出从车辆左侧观察的根据本发明的第三实施例的车辆座椅中的后座椅安全气囊模块60周围的构造的剖视图。后座椅安全气囊模块60没有设置模块壳体,而是安全气囊40的下端部40u布置在发生后面碰撞的情况下下端部40u被背部pb挤压的位置处,充气装置42布置在充气装置42不被背部pb挤压的位置处。具体来说,充气装置42布置在上框架部16的后方并且通过使用双头螺栓(未示出)固定至上框架部16。例如,安全气囊40不折叠并且布置成从充气装置42延伸到座椅下侧。安全气囊40的下端部40u布置在背部陷入区域中,在该区域中,在车辆发生后面碰撞的情况下前座椅乘员p1的背部pb陷入到座椅靠背10b中,即,图6中表示背部pb的双点划线的前侧的区域。

87.在该实施例中,除了上述构造以外的构造与第一实施例中的相同。在该实施例中,当前座椅乘员p1的背部pb由于车辆的后面碰撞的冲击而陷入到座椅靠背10b中时,安全气囊40和充气装置42中只有安全气囊40的下端部40u被上文描述的背部挤压并向后侧移位。充气装置布置在充气装置不被背部挤压的位置(即,充气装置不阻碍背部pb陷入到座椅靠背10b中的位置)并且固定至座椅靠背10b的框架14。结果,能够以极其简单的构造允许上述陷入。而且,在该实施例中,由于充气装置42布置在上框架部16的后方,因此易于确保充气装置42的布置空间。此外,安全气囊40的展开反作用力可以由上框架部16接收。

88.此外,在上文描述的第三实施例中,本发明可以如图7所示的变形例那样进行构造。在该变形例中,在上框架部16的后表面上形成有向前侧凹陷的凹部62,并且充气装置的至少一部分(在此为一部分)被布置在凹部62中。结果,能够减小充气装置向上框架部16的后侧的突出量,这进一步有助于减小座椅靠背10b在前后方向上的宽度。形成凹部62的部分可以是上框架部16的下表面。

89.第四实施例

90.图8是示出从车辆左侧观察的根据本发明的第四实施例的车辆座椅中的后座椅安全气囊模块70周围的构造的剖视图。在后座椅安全气囊模块70中,模块壳体72例如由金属制成。模块壳体72具有后侧开口的盒状并布置在上框架部16与中间框架部18之间的某一高度处。上框架部16的下端固定有上滑轨74,并且中间框架部18的上端固定有下滑轨75。例如,上滑轨74和下滑轨75中的每一个均包括在左右方向上以间隔平行布置的一对左轨道和右轨道,并且各个轨道均具有纵向方向是前后方向的长的形状。

91.一对左右上滑块76被支撑为可相对于上滑轨74的各个轨道在前后方向上滑动,该对左右上滑块76附接至模块壳体72的上端。一对左右下滑快77被支撑为可相对于下滑轨75的各个轨道在前后方向上滑动,该对左右下滑快77被附接至模块壳体72的下端。结果,模块壳体72被支撑为可相对于框架14在前后方向上滑动(可移位)。模块壳体72通常布置在图8所示的最靠前的位置。在该状态下,模块壳体72的前部72f布置在前座椅乘员p1的背部陷入区域(图8中表示背部pb的双点划线的前侧的区域)中。例如,设置在上滑轨74和下滑轨75中的至少一个上的剪切销(未示出)与上滑块76和下滑块77中的至少一个接合,使得模块壳体72被保持在最靠前的位置。当模块壳体72被预定值或更大值的挤压力从前侧挤压时,剪切销被破坏并且保持被释放。当以这种方式释放保持时,模块壳体72滑动到图9所示的最靠后

的位置。该最靠后的位置被设定为前座椅乘员p1的背部陷入区域的后侧。

92.在该实施例中,除了上述构造以外的构造与第一实施例中的相同。在该实施例中,当前座椅乘员p1的背部pb由于车辆的后面碰撞的冲击而陷入到座椅靠背10b中时,上述预定值或更大值的挤压力从前侧作用在模块壳体72上。结果,剪切销破坏并且模块壳体72滑动到最靠后的位置。结果,由于可以防止上述陷入被与后座椅安全气囊模块70的干涉所阻碍,因此可以获得与第一实施例的效果基本相同的效果。此外,在该实施例中,由于该构造使得模块壳体72可滑动(可移位)地附接至座椅靠背10b的框架14,因此本发明可以通过使用例如传统的金属模块壳体来构造。此外,由于安全气囊40的展开反作用力可以如传统情形一样被金属模块壳体72接收,因此使控制安全气囊40的展开方向变得容易。此外,在本实施例中,由于该构造使得模块壳体72相对于框架14滑动,因此可以在保持模块壳体72相对于框架14的姿势的同时允许上述陷入。

93.在上述第四实施例中,该构造可以使得对模块壳体72向最靠前的位置(即,前侧)施加力的施力构件(例如,拉伸螺旋弹簧、压缩螺旋弹簧等)桥接在模块壳体72和车架14之间。结果,由于模块壳体72在车辆发生后面碰撞后可以自动返回到最靠前的位置(即,初始位置),因此没必要进行将模块壳体72返回到初始位置的修理。此外,通过设置上述施力构件,可以省略上述剪切销。此外,在上述第四实施例中,模块壳体72不限于由金属制成,并且可以由树脂制成。这一点在后面描述的第五实施例到第七实施例中是相同的。

94.第五实施例

95.图10是示出从车辆左侧观察的根据本发明的第五实施例的车辆座椅中的后座椅安全气囊模块80周围的构造的剖视图。在后座椅安全气囊模块80中,模块壳体82例如由金属制成。模块壳体82具有后侧开口的盒状,并且布置在上框架部16和中间框架部18之间的某一高度处。模块壳体82的下端经由支撑轴84联接到中间框架部18的上端。支撑轴84以左右方向为轴向进行布置,并且模块壳体82由中间框架部18支撑以能够绕支撑轴84旋转和移动。

96.向座椅上侧突出的止动部82a形成在模块壳体82的上端部的后端部处。止动部82a从后侧与上框架部16的后表面接触。此外,扭转螺旋弹簧86作为用于围绕支撑轴84沿着一个方向(图10中的逆时针方向)向模块壳体82施加力的施力构件附接至支撑轴84。结果,模块壳体82被向前侧施加力,并且通常被保持在止动部82a与上框架部16的后表面接触的状态(图10所示的状态)。在该状态下,模块壳体82的前部82f布置在前座椅乘员p1的背部陷入区域(即,图8中表示背部pb的双点划线的前侧的区域)中。当模块壳体82克服扭转螺旋弹簧86的施加力被向后侧挤压时,模块壳体82围绕支撑轴84向后侧旋转和移动(移位)。该构造使得模块壳体82由于上述旋转和移动(见图11)而被布置在前座椅乘员p1的背部陷入区域的后侧。

97.在该实施例中,除了上述构造以外的构造与第一实施例中的相同。在该实施例中,当前座椅乘员p1的背部pb由于车辆的后面碰撞的冲击而陷入到座椅靠背10b中时,后侧的挤压力作用在模块壳体82上。结果,模块壳体82围绕支撑轴84向后侧旋转和移动(移位)。结果,由于可以防止上述陷入被与后座椅安全气囊模块80的干涉所阻碍,因此可以获得与第一实施例的效果基本相同的效果。此外,在该实施例中,由于该构造使得模块壳体82可旋转且可移动(可移位)地附接至座椅靠背10b的框架14,因此本发明可以通过使用例如传统的

金属模块壳体来构造。此外,由于安全气囊40的展开反作用力可以如传统情形一样被金属模块壳体82接收,因此使控制安全气囊40的展开方向变得容易。此外,在本实施例中,由于该构造使得模块壳体82相对于框架14旋转和移动,因此与模块壳体72如第四实施例中那样滑动的构造相比,模块壳体82相对于框架14的附接构造被简化。此外,在该实施例中,如上所述的移位到后侧的模块壳体82由于扭转螺旋弹簧86的施加力而返回到初始位置。这消除了将模块壳体82返回到其初始位置的修理的需要。

98.在该实施例中,该构造使得模块壳体82相对于中间框架部18可旋转地支撑。然而,本发明不限于此,并且模块壳体82可以相对于上框架部16被可旋转且可移动地支撑。此外,施力构件不限于上述扭转螺旋弹簧86,并且可以是另外类型的弹簧等。

99.第六实施例

100.图12是示出从车辆左侧观察的根据本发明的第六实施例的车辆座椅中的后座椅安全气囊模块90周围的构造的剖视图。在后座椅安全气囊模块90中,模块壳体92例如由金属制成。模块壳体92具有后侧开口的盒状,并布置在上框架部16和中间框架部18之间的某一高度处。模块壳体92通过诸如螺栓紧固的方式被固定至上框架部16和中间框架部18。模块壳体92的前部92f布置在前座椅乘员p1的背部陷入区域(即,图12中表示背部pb的双点划线的前侧的区域)中。

101.如图13所示,在模块壳体92的周壁92a中形成多个孔94。结果,模块壳体92的周壁92a的一部分被视为脆弱部96。该脆弱部96对应于本发明中的“易于变形的构造”。当以预定值或更大值的挤压力从前侧挤压模块壳体92时,脆弱部96变形。该构造使得模块壳体92由于脆弱部96的变形(参见图14)而被布置在前座椅乘员p1的背部陷入区域的后侧。脆弱部96构造成不会因安全气囊40的展开反作用力而变形。

102.在该实施例中,除了上述构造以外的构造与第一实施例中的相同。在该实施例中,当前座椅乘员p1的背部pb由于车辆的后面碰撞的冲击而陷入到座椅靠背10b中时,预定值或更大值的挤压力从前侧作用在模块壳体92上。结果,模块壳体92的脆弱部96向后侧变形。结果,由于可以防止上述陷入被与后座椅安全气囊模块90的干涉所阻碍,因此可以获得与第一实施例的效果基本相同的效果。此外,由于该构造使得模块壳体92设置有脆弱部96,例如,可以在不显著改变结构的情况下改用传统的金属模块壳体。此外,由于安全气囊40的展开反作用力可以如传统情形一样被金属模块壳体92接收,因此使控制安全气囊40的展开方向变得容易。此外,在本实施例中,由于脆弱部96通过在作为模块壳体92的壁的一部分的周壁92a中形成多个孔94而被设置在模块壳体92中,因此可以简化脆弱部96。

103.在图13中,作为示例,在模块壳体92的周壁92a中形成多个圆形孔94。然而,各个孔的形状不限于圆形并且可以适当地改变。另外,设置在模块壳体中的脆弱部不限于上述脆弱部96,并且可以适当地改变。例如,如图15所示的变形示例中的那样,模块壳体92的周壁92a的一部分可以形成为波纹管状以形成脆弱部98(易于变形的构造)。脆弱部98通过将模块壳体92的周壁92a的一部分形成为波状截面而形成,并且被构造为容易向后侧压缩和变形。

104.第七实施例

105.图16是示出从车辆左侧观察的根据本发明的第七实施例的车辆座椅中的后座椅安全气囊模块100周围的构造的剖视图。在后座椅安全气囊模块100中,模块壳体102例如由

金属制成。模块壳体102具有后侧开口的盒状,并且布置在上框架部16和中间框架部18之间的某一高度处。作为示例,模块壳体102通过在上下方向上被上框架部16和中间框架部18夹在中间而由框架14保持。模块壳体102的前部102f布置在前座椅乘员p1的背部陷入区域中。向下侧突出的凸缘部102a形成在模块壳体102的下端部的后端部处。凸缘部102a从后侧与中间框架部18的后表面重叠,并且通过使用夹子104将其固定至中间框架部18。当以预定值或更大值的挤压力从前侧挤压模块壳体92时,夹子104变形或被破坏,并且夹子104释放上述固定。结果,模块壳体102被构造成可相对于框架14向后侧移位。夹子104被构造为不会因安全气囊40的展开反作用力而被破坏。

106.在该实施例中,除了上述构造以外的构造与第一实施例中的相同。在该实施例中,当前座椅乘员p1的背部pb由于车辆的后面碰撞的冲击而陷入到座椅靠背10b中时,预定值或更大值的挤压力从前侧作用在模块壳体102上。结果,夹子104变形或被破坏,模块壳体102从固定至中间框架部18的状态被释放,并且模块壳体102相对于框架14向后侧移位。结果,由于可以防止上述陷入被与后座椅安全气囊模块90的干涉所阻碍,因此可以获得与第一实施例的效果基本相同的效果。而且,在该实施例中,由于该构造使得模块壳体102附接至座椅靠背的框架14以便能够进行移位,因此本发明可以使用例如传统的金属模块壳体来构造。结果,安全气囊40的展开反作用力可以令人满意地被金属模块壳体92接收。

107.在上述各个实施例中,作为车辆座椅的前座椅10的前后方向与车辆的前后方向一致。然而,本发明不限于此。即,根据本发明的车辆座椅可以安装在例如能够自动驾驶的车辆上,并且相对于车辆的前后方向可以被颠倒。然而,在这种情况下,当车辆在根据本发明的车辆座椅面向后方的状态下发生正面碰撞时,乘员的背部陷入到座椅靠背中。因此,上述“正面碰撞”对应于本发明中的“后面碰撞”。

108.尽管上文已经参考一些实施例描述了本发明,但是本发明可以在不改变其主旨的情况下以各种变形例来实施。此外,应当理解,本发明的技术范围不限于上述实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。