一种晶圆或soi晶圆的处理方法

技术领域

1.本发明涉及芯片生产技术领域,尤其涉及一种晶圆或soi晶圆的处理方法及芯片、装置。

背景技术:

2.刻蚀是半导体光电子器件制备过程中一项重要工艺,其目的是通过物理或化学的方法从半导体材料晶片表面选择性地去除材料以形成所需台面或图形。刻蚀工艺分为干法刻蚀和湿法刻蚀两种。干法刻蚀的图形精度和各向异性度都较高,且各项参数的可控性较好;湿法刻蚀具有良好的可重复性,具有操作简单、刻蚀速率快、无毒或低毒、良好的可重复性等优点。

3.光检测器是硅光子集成电路接收端中相当重要的一个组件。在光检测器的发展上,大致有两种不同的想法,一种是把三五族材料直接贴在绝缘层上覆硅 (soi)基板上面,另一个重要的发展就是把三五族材料以pin锗取代,本发明是基于后者。

4.该光检测器的结构是包括了一锗波导及在侧壁形成的pin结,工作原理就是经由波导传播过来的光讯号,在锗发生了光转换成电的效应,产生的电子再由pin结连接的金属传导出去,金属与结需是欧姆接触,以达电的最佳传导效能。

5.图1、图2为现有技术中对锗波导刻蚀工艺示意图。需要先让注入角度倾斜对侧壁处理,然后再让注入角度大致竖直对欧姆接触区进行处理。处理完后,然后再对另一侧同样处理。每侧各需两次注入,故共需要4次离子注入。

6.在中国专利申请号:cn202010812875.7中公开了一种锗波导探测器侧壁浅结离子注入工艺,先在锗波导上光刻出n型侧壁注入区和第一接触区,然后采用固定靶盘倾角的大束流离子注入设备分别对n型侧壁和第一接触区进行n型注入,之后在锗波导上光刻出p型侧壁注入区和第一接触区,再采用固定靶盘倾角的大束流离子注入设备分别对p型侧壁和第一接触区进行p型注入。该技术方案需要分别对n型侧壁和第一接触区n型注入,再分别对p型侧壁和第一接触区进行p型注入,需要进行四次注入加工,成本高,效率低。

7.在中国专利申请号:cn201910511822.9中公开了一种降低浮动误差的vdmos 器件制作方法,其记载:c、掺杂离子以设置的注入角度进行体区注入,且分为 4次进行,每次注入体区剂量的1/4,且每注入一次将硅晶片在水平面上顺时针旋转90度后进行下一次注入。该技术方案需要四次注入,效率低。鉴于以上的不足,故提出本技术。

技术实现要素:

8.为解决背景技术中存在的至少一个方面的技术问题,本发明提出一种晶圆或soi晶圆的处理方法及芯片、装置,能够有效减少注入次数,提高效率,降低成本。

9.本发明提出的一种晶圆或soi晶圆的处理方法,该方法包括:

10.提供一晶圆;所述晶圆表面淀积有二氧化硅掩膜或氮化硅掩膜;

11.涂覆第一光刻胶,并光刻;

12.刻蚀处理,形成的刻蚀角度为β;刻蚀形成预定为p型的侧壁、第一欧姆接触区、预定为n型的侧壁、第二欧姆接触区;

13.去除所述第一光刻胶;

14.涂覆第二光刻胶,覆盖所述预定为n型的侧壁、所述第二欧姆接触区;

15.对所述预定为p型的侧壁、所述第一欧姆接触区进行p型离子注入,注入角度α1,形成p型的侧壁;

16.去除所述第二光刻胶;

17.涂覆第三光刻胶,覆盖所述p型侧壁、所述第一欧姆接触区;

18.对所述预定为n型的侧壁、所述第二欧姆接触区进行n型离子注入,注入角度α2,形成n型的侧壁;

19.去除所述第三光刻胶;

20.其中,

21.0度≤α1≤7度;0度≤α2≤7度;60度≤(β-α1)≤75度;60度≤(β-α2)≤75 度。

22.或者,

23.提供一晶圆;所述晶圆表面淀积有二氧化硅掩膜或氮化硅掩膜;

24.涂覆第一光刻胶,并光刻;

25.刻蚀处理,形成的刻蚀角度为β;刻蚀形成预定为p型的侧壁、第一欧姆接触区、预定为n型的侧壁、第二欧姆接触区;

26.去除所述第一光刻胶;

27.涂覆第二光刻胶,覆盖所述预定为p型的侧壁、所述第一欧姆接触区;

28.对所述预定为n型的侧壁、所述第二欧姆接触区进行n型离子注入,注入角度α2,形成n型的侧壁;

29.去除所述第二光刻胶;

30.涂覆第三光刻胶,覆盖所述n型侧壁、所述第二欧姆接触区;

31.对所述预定为p型的侧壁、所述第一欧姆接触区进行p型离子注入,注入角度α1,形成p型的侧壁;

32.去除所述第三光刻胶;

33.其中,

34.0度≤α1≤7度;0度≤α2≤7度;60度≤(β-α1)≤75度;60度≤(β-α2)≤75 度;

35.或者,

36.提供一具有锗外延或锗硅外延的晶圆;所述锗外延或所述锗硅外延表面淀积有二氧化硅掩膜或氮化硅掩膜;

37.涂覆第一光刻胶,并光刻;

38.刻蚀处理,形成的刻蚀角度为β;刻蚀形成预定为p型的侧壁、第一欧姆接触区、预定为n型的侧壁、第二欧姆接触区;

39.去除所述第一光刻胶;

40.涂覆第二光刻胶,覆盖所述预定为n型的侧壁、所述第二欧姆接触区;

41.对所述预定为p型的侧壁、所述第一欧姆接触区进行p型离子注入,注入角度α1,形成p型的侧壁;

42.去除所述第二光刻胶;

43.涂覆第三光刻胶,覆盖已形成的所述p型侧壁、所述第一欧姆接触区;

44.对所述预定为n型的侧壁、所述第二欧姆接触区进行n型离子注入,注入角度α2,形成n型的侧壁;

45.去除所述第三光刻胶;

46.其中,

47.0度≤α1≤7度;0度≤α2≤7度;60度≤(β-α1)≤75度;60度≤(β-α2)≤75 度。

48.或者,

49.提供一具有锗外延或锗硅外延的晶圆;所述锗外延或所述锗硅外延表面淀积有二氧化硅掩膜或氮化硅掩膜;

50.涂覆第一光刻胶,并光刻;

51.刻蚀处理,形成的刻蚀角度为β;刻蚀形成预定为p型的侧壁、第一欧姆接触区、预定为n型的侧壁、第二欧姆接触区;

52.去除所述第一光刻胶;

53.涂覆第二光刻胶,覆盖所述预定为p型的侧壁、所述第一欧姆接触区;

54.对所述预定为n型的侧壁、所述第二欧姆接触区进行n型离子注入,注入角度α2,形成n型的侧壁;

55.去除所述第二光刻胶;

56.涂覆第三光刻胶,覆盖所述n型侧壁、所述第二欧姆接触区;

57.对所述预定为p型的侧壁、所述第一欧姆接触区进行p型离子注入,注入角度α1,形成p型的侧壁;

58.去除所述第三光刻胶;

59.其中,

60.0度≤α1≤7度;0度≤α2≤7度;60度≤(β-α1)≤75度;60度≤(β-α2)≤75 度。

61.或者,

62.提供一soi晶圆;所述soi晶圆表面淀积有二氧化硅掩膜或氮化硅掩膜;

63.涂覆第一光刻胶,并光刻;

64.刻蚀处理,形成的刻蚀角度为β;刻蚀形成预定为p型的侧壁、第一欧姆接触区、预定为n型的侧壁、第二欧姆接触区;

65.去除所述第一光刻胶;

66.涂覆第二光刻胶,覆盖所述预定为n型的侧壁、所述第二欧姆接触区;

67.对所述预定为p型的侧壁、所述第一欧姆接触区进行p型离子注入,注入角度α1,形成p型的侧壁;

68.去除所述第二光刻胶;

69.涂覆第三光刻胶,覆盖所述p型侧壁、所述第一欧姆接触区;

70.对所述预定为n型的侧壁、所述第二欧姆接触区进行n型离子注入,注入角度α2,形成n型的侧壁;

71.去除所述第三光刻胶;

72.其中,

73.0度≤α1≤7度;0度≤α2≤7度;60度≤(β-α1)≤75度;60度≤(β-α2)≤75 度。

74.或者,

75.提供一soi晶圆;所述soi晶圆表面淀积有二氧化硅掩膜或氮化硅掩膜;

76.涂覆第一光刻胶,并光刻;

77.刻蚀处理,形成的刻蚀角度为β;刻蚀形成预定为p型的侧壁、第一欧姆接触区、预定为n型的侧壁、第二欧姆接触区;

78.去除所述第一光刻胶;

79.涂覆第二光刻胶,覆盖所述预定为p型的侧壁、所述第一欧姆接触区;

80.对所述预定为n型的侧壁、所述第二欧姆接触区进行n型离子注入,注入角度α2,形成n型的侧壁;

81.去除所述第二光刻胶;

82.涂覆第三光刻胶,覆盖所述n型侧壁、所述第二欧姆接触区;

83.对所述预定为p型的侧壁、所述第一欧姆接触区进行p型离子注入,注入角度α1,形成p型的侧壁;

84.去除所述第三光刻胶;

85.其中,

86.0度≤α1≤7度;0度≤α2≤7度;60度≤(β-α1)≤75度;60度≤(β-α2)≤75 度。

87.或者,

88.提供一具有锗外延或锗硅外延的soi晶圆;所述锗外延或所述锗硅外延表面淀积有二氧化硅掩膜或氮化硅掩膜;

89.涂覆第一光刻胶,并光刻;

90.刻蚀处理,形成的刻蚀角度为β;刻蚀形成预定为p型的侧壁、第一欧姆接触区、预定为n型的侧壁、第二欧姆接触区;

91.去除所述第一光刻胶;

92.涂覆第二光刻胶,覆盖所述预定为n型的侧壁、所述第二欧姆接触区;

93.对所述预定为p型的侧壁、所述第一欧姆接触区进行p型离子注入,注入角度α1,形成p型的侧壁;

94.去除所述第二光刻胶;

95.涂覆第三光刻胶,覆盖已形成的所述p型侧壁、所述第一欧姆接触区;

96.对所述预定为n型的侧壁、所述第二欧姆接触区进行n型离子注入,注入角度α2,形成n型的侧壁;

97.去除所述第三光刻胶;

98.其中,

99.0度≤α1≤7度;0度≤α2≤7度;60度≤(β-α1)≤75度;60度≤(β-α2)≤75 度。

100.或者,

101.提供一具有锗外延或锗硅外延的soi晶圆;所述锗外延或所述锗硅外延表面淀积有二氧化硅掩膜或氮化硅掩膜;

102.涂覆第一光刻胶,并光刻;

103.刻蚀处理,形成的刻蚀角度为β;刻蚀形成预定为p型的侧壁、第一欧姆接触区、预

定为n型的侧壁、第二欧姆接触区;

104.去除所述第一光刻胶;

105.涂覆第二光刻胶,覆盖所述预定为p型的侧壁、所述第一欧姆接触区;

106.对所述预定为n型的侧壁、所述第二欧姆接触区进行n型离子注入,注入角度α2,形成n型的侧壁;

107.去除所述第二光刻胶;

108.涂覆第三光刻胶,覆盖所述n型侧壁、所述第二欧姆接触区;

109.对所述预定为p型的侧壁、所述第一欧姆接触区进行p型离子注入,注入角度α1,形成p型的侧壁;

110.去除所述第三光刻胶;

111.其中,

112.0度≤α1≤7度;0度≤α2≤7度;60度≤(β-α1)≤75度;60度≤(β-α2)≤75 度。

113.优选地,3度≤α1≤7度;3度≤α2≤7度;64度≤(β-α1)≤75度;64度≤(β-α2) ≤75度。

114.优选地,所述α1、α2均为7度;76度≤β≤82度。

115.优选地,所述刻蚀处理为干法刻蚀处理,其中,混合气体为sf6、hbr,其中sf6/hbr的比例为0.01-0.06;压力为7-15mtorr。

116.优选地,所述sf6/hbr的比例为0.01-0.02;所述压力为14-15mtorr;或,

117.所述sf6/hbr的比例为0.03;所述压力为13-14mtorr;或,

118.所述sf6/hbr的比例为0.04;所述压力为13mtorr;或,

119.所述sf6/hbr的比例为0.05;所述压力为12-13mtorr;或,

120.所述sf6/hbr的比例为0.06;所述压力为12mtorr。

121.优选地,所述sf6/hbr的比例为0.01;所述压力为15mtorr;或,

122.所述sf6/hbr的比例为0.02;所述压力为14mtorr;或,

123.所述sf6/hbr的比例为0.03;所述压力为13mtorr;或,

124.所述sf6/hbr的比例为0.05;所述压力为12mtorr。

125.优选地,干法刻蚀的温度为5-60℃;惰性气体为ar;单频射频的功率为 900-1100瓦,频率为13.56mhz。

126.所述温度为50℃;单频射频的功率为1000瓦。

127.一种芯片,由所述的晶圆或soi晶圆的处理方法制备。

128.一种装置,包括所述的芯片。

129.本发明公开的一个方面带来的有益效果是:

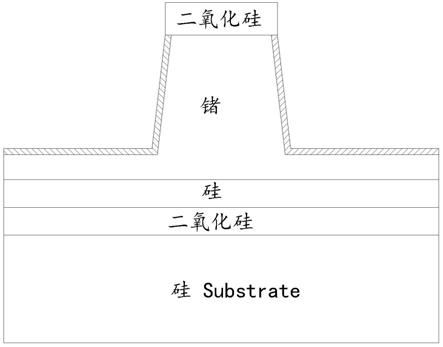

130.本发明通过对现有的干法刻蚀方法做出改进,改变其中的刻蚀角度,并选择刻蚀的离子注入角度,使p型侧壁、第一欧姆接触区、n型侧壁、第二欧姆接触区的四个区域的结的形成,可以在一次注入时即达到最佳化的效果,同时提高生产效率,整个刻蚀工艺缩短为两次离子注入,简化工艺,节省成本及生产周期。

附图说明

131.图1为现有的离子大角度注入的的结构示意图;

132.图2为现有的离子小角度注入的结构示意图;

133.图3为一些相关角度的示意图;

134.图4为本发明公开的实施例1的具有锗外延的soi晶圆的示意图;

135.图5为本发明公开的实施例1的涂覆第一光刻胶的示意图;

136.图6为本发明公开的实施例1的刻蚀后的示意图;

137.图7为本发明公开的实施例1的去除第一光刻胶的示意图;

138.图8为本发明公开的实施例1的涂覆第二光刻胶的示意图;

139.图9为本发明公开的实施例1的p型离子注入时的示意图;

140.图10为本发明公开的实施例1的p型离子注入,去除第二光刻胶后的示意图;

141.图11为本发明公开的实施例1的涂覆第三光刻胶的示意图;

142.图12为本发明公开的实施例1的n型离子注入时的示意图;

143.图13为本发明公开的实施例1的n型离子注入,去除第三光刻胶后的示意图;

144.图14为本发明公开的实施例1的压力、气体比例与刻蚀角度之间关系的示意图。

具体实施方式

145.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互的结合;下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

146.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”和“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的位置或元件必须具有特定方位、以特定的方位构成和操作,因此不能理解为本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

147.申请概述:

148.以下是申请人检索的一些现有技术:

149.申请号:cn202110722026.7;申请人:北方夜视科技(南京)研究院有限公司;刻蚀角度45度。

150.申请号:cn202011293689.3;申请人:安徽熙泰智能科技有限公司;刻蚀角度55。

151.申请号:cn202010211643.6;申请人:中芯国际集成电路制造(上海)有限公司;中芯国际集成电路制造(北京)有限公司。该申请人为行业内较大公司,其采用的刻蚀角度90;可以看出,本领域技术人员较多采用刻蚀角度均为90度。

152.申请号:cn202110513855.4;申请人:智程半导体设备科技(昆山)有限公司;其记载:s3中的刻蚀角度通过icp工艺的上下电极功率控制。并没有公开具体刻蚀角度。

153.申请号:cn201810695464.7;申请人:上海华虹宏力半导体制造有限公司所述第一次刻蚀的刻蚀角度小于90度,使所述顶部沟槽的侧面倾角小于90度;所述第二次刻蚀的刻蚀角度大于90度。采用更大的刻蚀角度,其刻蚀角度与本技术的不同。

154.申请号:cn202010585611.2;申请人:中国电子科技集团公司第十一研究所,其记

载的刻蚀角度为40-60度;申请号:cn201911013915.5;申请人:中国电子科技集团公司第十三研究所,其记载30

°

≤刻蚀角度≤60

°

。以上两个技术方案的刻蚀对象和本技术的不同,也没有公开注入角度。

155.结合图3:

156.1、注入角度指离子注入方向l1与竖直方向l2之间的夹角;图3中用α1 表示。

157.2、刻蚀角度指锗波导的侧壁与水平方向之间的夹角;图3中用β表示。

158.3、l3、l4分别与锗波导的两个侧壁垂直;图3中θ1为l3与p型离子注入方向l1之间的夹角;图12中θ2为l4与n型离子注入方向l4之间的夹角。

159.经过换算可知:θ1=90-(90-β)-α1=β-α1。θ2=β-α2。

160.欧姆接触区要求结深度较深,需要较小的注入角度。而锗波导侧壁要求结深较浅,需要较大的注入角度。申请人发现了现有技术中存在这样矛盾。

161.在现有技术中,行业内的都是分别进行离子注入。通过较大离子注入角度满足侧壁结深要求。通过较小离子注入角度满足欧姆接触区的结深要求。而后在对另一侧的侧壁、欧姆接触区分别离子注入。如此就需要4次注入。增加成本,效率低。

162.申请人研究发现,在离子注入角度0≤α1≤7、0≤α2≤7度时,能够满足第一、第二欧姆接触区结深要求。在60度≤θ1≤75度、60度≤θ2≤75度时,能够满足p 型、n型侧壁结深要求。如此,通过选择合适的刻蚀角度、注入角度就能够同时满足p型、n型侧壁结深、第一、第二欧姆接触区的结深要求。故而,申请人提出本技术的技术方案。

163.本领域技术人员应该知道,不同型号的刻蚀机台,可以通过改变不同参数来达到改变刻蚀角度的目的。

164.申请人利用applied materials,inc.-应用材料有限公司生产的p5000型号刻蚀机台进行试验,通过改变刻蚀过程中的sf6/hbr的比例、压力来达到改变刻蚀角度的目的。

165.当然,申请人并不是限定必须通过改变刻蚀过程中的sf6/hbr的比例、压力才能改变刻蚀角度。本领域技术人员在利用其它刻蚀机台操作时,可以通过改变其它的参数,如改变功率或采用其它不同的气体的组合,如cf4,chf3,c4f8, heo2,o2来达到改变刻蚀角度的目的。

166.气体的混合包括:

167.hbr sf6 heo2、hbr heo2、hbr sf6 chf3、sf6 chf3、sf6 cf4、sf6 o2 chf3等。

168.本实施例的选择不能对本技术的保护范围造成限定。只要能够改变相应参数让刻蚀角度符合本技术的要求都在本技术的保护范围之内。

169.针对不同的型号的刻蚀机台,本领域技术人员可以通过通过改变相应参数来达到改变刻蚀角度即可。

170.本技术的处理方法是对现有的方法进行改进,改变其中的刻蚀角度,并选择合适的注入角度。其它处理步骤、方法参考现有技术即可。

171.针对不同的刻蚀材料会选择不同温度、混合气体、压力、功率等参数。这些参数的选择是存在内在逻辑联系,对一种材料刻蚀时选择的温度、压力等,对另一种材料刻蚀就不一定合适。

172.下面结合具体实施方式对本技术做进一步说明:

173.实施例1:

174.参照图3-14,本发明提出的一种soi晶圆的处理方法,该方法包括:

175.提供一具有锗外延的soi晶圆;所述锗外延表面淀积有二氧化硅掩膜。

176.涂覆第一光刻胶,并光刻。

177.刻蚀处理,形成的刻蚀角度为β;刻蚀形成预定为p型的侧壁、第一欧姆接触区、预定为n型的侧壁、第二欧姆接触区。去除所述第一光刻胶。预定为p 型的侧壁指该侧壁准备用于形成p型的侧壁。预定为n型的侧壁指该侧壁准备用于形成n型的侧壁。

178.涂覆第二光刻胶,覆盖所述预定为n型的侧壁、所述第二欧姆接触区。

179.对所述预定为p型的侧壁、所述第一欧姆接触区进行p型离子注入,注入角度α1,形成p型的侧壁。去除所述第二光刻胶。p型离子可以为硼、二氟化硼。

180.涂覆第三光刻胶,覆盖已形成的所述p型侧壁、所述第一欧姆接触区。

181.对所述预定为n型的侧壁、所述第二欧姆接触区进行n型离子注入,注入角度α2,形成n型的侧壁;去除所述第三光刻胶。n型离子可以为砷、磷。

182.其中,

183.0度≤α1≤7度;0度≤α2≤7度;60度≤(β-α1)≤75度;60度≤(β-α2)≤75 度。

184.刻蚀处理采用干法刻蚀处理,其中,混合气体为sf6、hbr,sf6/hbr的比例为0.01-0.06;压力为7-15mtorr。

185.结合图14;本实施例中,在刻蚀时,通过让所述sf6/hbr的比例为0.04;所述压力为13mtorr;进而形成的刻蚀角度为78度。

186.在离子注入时,可以让α1、α2均为7度;则θ1、θ2均为71度。

187.在此情况下,在进行一次p型离子注入时,既能够满足对p型侧壁形成较浅结的要求;也满足对第一欧姆接触区形成结深结的要求。

188.在进行一次n型离子注入时既能够满足对n型侧壁形成较浅结的要求;也满足对第二欧姆接触区形成结深结的要求。

189.可以发现,本实施例仅仅需要进行一次p型离子注入、一次n型离子注入即可,有效的简化工序,降低成本。

190.一般让β控制在76-82度即可。本领域技术人员可以灵活选择sf6/hbr的比例、压力。

191.本实施例中,干法刻蚀的温度为5-60℃,可以为10℃、30℃、50℃;惰性气体为ar,流量为0-200sccm;单频射频的功率为900-1100瓦,可以为1000瓦;频率为13.56mhz。

192.实施例2:

193.本实施例与实施例1主要区别是:本实施例公开了一种晶圆的处理方法,该方法包括:

194.提供一晶圆;所述晶圆表面淀积有二氧化硅掩膜;涂覆第一光刻胶,并光刻。

195.刻蚀处理,形成的刻蚀角度为β;刻蚀形成预定为p型的侧壁、第一欧姆接触区、预定为n型的侧壁、第二欧姆接触区;去除所述第一光刻胶。

196.涂覆第二光刻胶,覆盖所述预定为n型的侧壁、所述第二欧姆接触区;

197.对所述预定为p型的侧壁、所述第一欧姆接触区进行p型离子注入,注入角度α1,形成p型的侧壁;去除所述第二光刻胶。

198.涂覆第三光刻胶,覆盖所述p型侧壁、所述第一欧姆接触区。

199.对所述预定为n型的侧壁、所述第二欧姆接触区进行n型离子注入,注入角度α2,形成n型的侧壁。去除所述第三光刻胶。

200.其中,

201.0度≤α1≤7度;0度≤α2≤7度;60度≤(β-α1)≤75度;60度≤(β-α2)≤75 度。

202.本实施例中,所述sf6/hbr的比例为0.01;所述压力为15mtorr;形成的刻蚀角度β为80度;α1、α2均为7度;则θ1、θ2均为73度。

203.本实施例其它内容可以参照实施例1。在对晶圆刻蚀处理后,进行离子注入。仅仅需要进行一次p型离子注入、一次n型离子注入即可。

204.实施例3:

205.本实施例与实施例1主要区别是:本实施例公开了一种晶圆的处理方法,该方法包括:

206.提供一晶圆;所述晶圆表面淀积有氮化硅掩膜;涂覆第一光刻胶,并光刻。

207.刻蚀处理,形成的刻蚀角度为β;刻蚀形成预定为p型的侧壁、第一欧姆接触区、预定为n型的侧壁、第二欧姆接触区;去除所述第一光刻胶。

208.涂覆第二光刻胶,覆盖所述预定为p型的侧壁、所述第一欧姆接触区;

209.对所述预定为n型的侧壁、所述第二欧姆接触区进行n型离子注入,注入角度α2,形成n型的侧壁;去除所述第二光刻胶。

210.涂覆第三光刻胶,覆盖所述n型侧壁、所述第二欧姆接触区。

211.对所述预定为p型的侧壁、所述第一欧姆接触区进行p型离子注入,注入角度α1,形成p型的侧壁;去除所述第三光刻胶。

212.其中,

213.0度≤α1≤7度;0度≤α2≤7度;60度≤(β-α1)≤75度;60度≤(β-α2)≤75 度3

214.本实施例与实施例2的主要区别是:先进行n型离子注入,再进行p型离子注入。

215.本实施例中,所述sf6/hbr的比例为0.02;所述压力为14mtorr;形成的刻蚀角度β为77度;α1、α2均为7度;则θ1、θ2均为70度。

216.本实施例其它内容可以参照实施例1。在对晶圆刻蚀处理后,进行离子注入。仅仅需要进行一次p型离子注入、一次n型离子注入即可。

217.实施例4:

218.本实施例与实施例1主要区别是:本实施例公开了一种晶圆的处理方法,该方法包括:

219.提供一具有锗外延的晶圆;所述锗外延表面淀积有二氧化硅掩膜;涂覆第一光刻胶,并光刻。

220.刻蚀处理,形成的刻蚀角度为β;刻蚀形成预定为p型的侧壁、第一欧姆接触区、预定为n型的侧壁、第二欧姆接触区;去除所述第一光刻胶。

221.涂覆第二光刻胶,覆盖所述预定为n型的侧壁、所述第二欧姆接触区;

222.对所述预定为p型的侧壁、所述第一欧姆接触区进行p型离子注入,注入角度α1,形成p型的侧壁;去除所述第二光刻胶。

223.涂覆第三光刻胶,覆盖已形成的所述p型侧壁、所述第一欧姆接触区。

224.对所述预定为n型的侧壁、所述第二欧姆接触区进行n型离子注入,注入角度α2,形

成n型的侧壁;去除所述第三光刻胶。

225.其中,

226.0度≤α1≤7度;0度≤α2≤7度;60度≤(β-α1)≤75度;60度≤(β-α2)≤75 度

227.本实施例中,所述sf6/hbr的比例为0.02;所述压力为15mtorr;形成的刻蚀角度β为82度;α1、α2均为7度;则θ1、θ2均为75度。

228.本实施例其它内容可以参照实施例1。在对锗外延刻蚀处理后,进行离子注入。仅仅需要进行一次p型离子注入、一次n型离子注入即可。

229.实施例5:

230.本实施例与实施例1主要区别是:本实施例公开了一种晶圆的处理方法,该方法包括:

231.提供一具有锗硅外延的晶圆;所述锗外延或所述锗硅外延表面淀积有二氧化硅掩膜;涂覆第一光刻胶,并光刻。

232.刻蚀处理,形成的刻蚀角度为β;刻蚀形成预定为p型的侧壁、第一欧姆接触区、预定为n型的侧壁、第二欧姆接触区;去除所述第一光刻胶。

233.涂覆第二光刻胶,覆盖所述预定为p型的侧壁、所述第一欧姆接触区;

234.对所述预定为n型的侧壁、所述第二欧姆接触区进行n型离子注入,注入角度α2,形成n型的侧壁;去除所述第二光刻胶。

235.涂覆第三光刻胶,覆盖所述n型侧壁、所述第二欧姆接触区;

236.对所述预定为p型的侧壁、所述第一欧姆接触区进行p型离子注入,注入角度α1,形成p型的侧壁;去除所述第三光刻胶。

237.其中,

238.0度≤α1≤7度;0度≤α2≤7度;60度≤(β-α1)≤75度;60度≤(β-α2)≤75 度。

239.本实施例中,所述sf6/hbr的比例为0.03;所述压力为13mtorr;形成的刻蚀角度β为76度;α1、α2均为7度;则θ1、θ2均为69度。

240.本实施例其它内容可以参照实施例1。在对锗硅外延刻蚀处理后,进行离子注入。仅仅需要进行一次p型离子注入、一次n型离子注入即可。

241.实施例6:

242.本实施例与实施例1主要区别是:本实施例公开了一种soi晶圆的处理方法,该方法包括:

243.提供一soi晶圆;所述soi晶圆表面淀积有二氧化硅掩膜;涂覆第一光刻胶,并光刻。

244.刻蚀处理,形成的刻蚀角度为β;刻蚀形成预定为p型的侧壁、第一欧姆接触区、预定为n型的侧壁、第二欧姆接触区;去除所述第一光刻胶。

245.涂覆第二光刻胶,覆盖所述预定为n型的侧壁、所述第二欧姆接触区。

246.对所述预定为p型的侧壁、所述第一欧姆接触区进行p型离子注入,注入角度α1,形成p型的侧壁;去除所述第二光刻胶。

247.涂覆第三光刻胶,覆盖所述p型侧壁、所述第一欧姆接触区。

248.对所述预定为n型的侧壁、所述第二欧姆接触区进行n型离子注入,注入角度α2,形成n型的侧壁;去除所述第三光刻胶。

249.其中,

250.0度≤α1≤7度;0度≤α2≤7度;60度≤(β-α1)≤75度;60度≤(β-α2)≤75 度。

251.本实施例中,所述sf6/hbr的比例为0.03;所述压力为11mtorr;形成的刻蚀角度β为67度;α1、α2均为7度;则θ1、θ2均为60度。

252.本实施例其它内容可以参照实施例1。在对soi晶圆刻蚀处理后,进行离子注入。仅仅需要进行一次p型离子注入、一次n型离子注入即可。

253.实施例7:

254.本实施例与实施例1主要区别是:本实施例公开了一种soi晶圆的处理方法,该方法包括:

255.提供一soi晶圆;所述soi晶圆表面淀积有二氧化硅掩膜;涂覆第一光刻胶,并光刻。

256.刻蚀处理,形成的刻蚀角度为β;刻蚀形成预定为p型的侧壁、第一欧姆接触区、预定为n型的侧壁、第二欧姆接触区;去除所述第一光刻胶。

257.涂覆第二光刻胶,覆盖所述预定为p型的侧壁、所述第一欧姆接触区。

258.对所述预定为n型的侧壁、所述第二欧姆接触区进行n型离子注入,注入角度α2,形成n型的侧壁;去除所述第二光刻胶。

259.涂覆第三光刻胶,覆盖所述n型侧壁、所述第二欧姆接触区。

260.对所述预定为p型的侧壁、所述第一欧姆接触区进行p型离子注入,注入角度α1,形成p型的侧壁;去除所述第三光刻胶。

261.其中,

262.0度≤α1≤7度;0度≤α2≤7度;60度≤(β-α1)≤75度;60度≤(β-α2)≤75 度;

263.本实施例中,所述sf6/hbr的比例为0.05;所述压力为12mtorr形成的刻蚀角度β为77度;α1、α2均为7度;则θ1、θ2均为70度。

264.本实施例其它内容可以参照实施例1。在对soi晶圆刻蚀处理后,进行离子注入。仅仅需要进行一次p型离子注入、一次n型离子注入即可。

265.实施例8:

266.本实施例与实施例1主要区别是:本实施例公开了一种soi晶圆的处理方法,该方法包括:

267.提供一具有锗硅外延的soi晶圆;所述所述锗硅外延表面淀积有二氧化硅掩膜;涂覆第一光刻胶,并光刻。

268.刻蚀处理,形成的刻蚀角度为β;刻蚀形成预定为p型的侧壁、第一欧姆接触区、预定为n型的侧壁、第二欧姆接触区;去除所述第一光刻胶。

269.涂覆第二光刻胶,覆盖所述预定为p型的侧壁、所述第一欧姆接触区。

270.对所述预定为n型的侧壁、所述第二欧姆接触区进行n型离子注入,注入角度α2,形成n型的侧壁;去除所述第二光刻胶。

271.涂覆第三光刻胶,覆盖所述n型侧壁、所述第二欧姆接触区。

272.对所述预定为p型的侧壁、所述第一欧姆接触区进行p型离子注入,注入角度α1,形成p型的侧壁;去除所述第三光刻胶。

273.其中,

274.0度≤α1≤7度;0度≤α2≤7度;60度≤(β-α1)≤75度;60度≤(β-α2)≤75 度。

275.本实施例中,所述sf6/hbr的比例为0.05;所述压力为9mtorr形成的刻蚀角度β为65度;α1、α2均为0度;则θ1、θ2均为65度。

276.本实施例其它内容可以参照实施例1。在对锗硅外延刻蚀处理后,进行离子注入。仅仅需要进行一次p型离子注入、一次n型离子注入即可。

277.在另一个实施方式中,所述sf6/hbr的比例为0.06;所述压力为12mtorr 形成的刻蚀角度β为78度;α1、α2均为7度;则θ1、θ2均为71度。

278.在另一个实施方式中,所述sf6/hbr的比例为0.06;所述压力为8mtorr形成的刻蚀角度β为64度;α1、α2均为3度;则θ1、θ2均为61度。

279.本实施例还公开了一种芯片,由所述的晶圆或soi晶圆的处理方法制备。生产成本低。

280.本实施例还公开了一种装置,例如光检测器,包括所述的芯片。两次离子注入即可,生产成本低。

281.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。