1.本发明涉及聚合物加工助剂的制备及聚合物改性加工领域,尤其涉及兼具阻燃与抗熔滴功能的添加剂和制备方法及其组合物。

背景技术:

2.大部分的高分子材料是易燃性的,通常在其加工过程中添加阻燃剂以达到难燃的目的,但是一旦开始燃烧,热塑性树脂成为液态,极易产生熔融滴落,导致火焰蔓延。为了同时实现阻燃及防止熔融滴落,提高安全性,通常地,需要在易燃性热塑性树脂中同时分别加入阻燃剂和抗滴落剂,其中比较常用的阻燃剂为溴系阻燃剂、磺酸盐阻燃剂、磷系阻燃剂中的一种或几种,抗滴落剂选用纯ptfe或包覆型ptfe粉末;将阻燃剂和抗滴落剂分别加入到树脂组合物中进行共混加工,不仅增加加工工序和加工设备,同时增加材料成本。通常添加大量的阻燃剂和抗滴落剂才能实现阻燃抗滴落的性能要求,而阻燃剂的大量添加导致树脂组合物的力学性能、光学性能、热稳定性等变差。

3.中国专利cn1125096c采用自由基乳液聚合的方法制备得到一种新型包覆型聚四氟乙烯颗粒。其包覆材料选自:聚苯乙烯、聚α-甲基苯乙烯、苯乙烯-丙烯腈共聚物、α-甲基苯乙烯-丙烯腈共聚物、丙烯腈-丁二烯-苯乙烯共聚物及其混合物。该包覆型的聚四氟乙烯颗粒是目前市场上广泛使用的产品类型,可明显改善树脂组合物的抗熔滴性,但要达到阻燃要求,必须和溴系、磷系或磺酸盐类阻燃剂等复配使用。此外,当添加量较高时,其在树脂组合物中的分散性变差,导致树脂组合物的力学性能下降严重,成型制品表面有缺陷,并且其热稳定性及阻燃成炭性差。

4.中国专利cn103261275 a公开了一种磺化聚噁二唑聚合物的制备方法,在聚合期间以浓硫酸作为磺化试剂,成功制得含硫量在2~6%的磺化聚噁二唑聚合物,可显著改善该聚合物的阻燃性,极限氧指数可提升40%。中国专利cn103965474a在聚合过程中加入5-磺酸钠间苯二甲酸,经聚合物后制作的磺化聚苯并咪唑具有较佳的成炭性能和耐热性能。

5.在现有已知技术中,采用乙酰磺酸盐/酯、浓硫酸、乙酰硫酸盐等作为磺化剂,并选择合适的溶剂,可成功对聚苯乙烯、聚烷基苯乙烯、聚苯乙烯-甲基苯乙烯共聚物、乙烯共聚物、苯乙烯-丙烯腈共聚物、苯乙烯-环氧乙烷嵌段共聚物、苯乙烯-丙烯酸共聚物、苯乙烯-甲基丙烯酸2-(全氟壬烯氧基)乙酯嵌段共聚物等进行磺化改性,多采用在聚合物的均相溶液中,反应温度110~140℃下,加入磺化剂进行磺化改性,而未见对核壳聚合物进行磺化改性的报道。

6.因化学键的高度稳定性,传统的均相溶液磺化改性方法不会对上述聚合物的结构造成破坏。而在核壳结构聚合物中,由于核层材料与壳层材料的溶解性、热稳定性差异,采用传统的磺化改性方法,易造成壳层材料与核层材料的剥离,破坏核壳结构,难以在核壳结构聚合物表面进行磺化改性或存在磺化改性效果较差、磺化程度低等问题。

7.截止目前,尚未发现兼具阻燃与抗熔滴功能的核壳结构聚合物添加剂的报道,更为值得关注的是核壳结构聚合物在引入磺化基团时,存在易破坏核壳结构、磺化效果差等

问题,如何在保证核壳结构不被破坏,同时又能得到较高的磺化度,同步提升该类添加剂在树脂中的阻燃和抗熔滴性能,是本发明的技术难点。在高性能阻燃高分子材料领域,急需开发该类助剂的制备技术,以简化加工过程,降低加工成本,同时克服现有技术中含氟聚合物在阻燃成炭性,特别是分散性方面的缺点。

技术实现要素:

8.为了克服现有技术中存在的缺点和不足,本发明提供了兼具阻燃和抗熔滴功能的添加剂及其制备方法,在确保核壳结构聚合物不被破坏的前提下,本发明利用磺化改性技术,制得表面高度磺化的核壳结构含氟聚合物添加剂;并将该添加剂用于易燃性热塑性树脂中,可显著改善和提升树脂的加工性能、阻燃及抗滴落性能。本发明制备方法工艺简便,无需复杂设备,非常适宜于大规模工业化生产。

9.本发明的另一个目的在于提供兼具阻燃与抗熔滴功能的添加剂组合物,该添加剂易分散在热塑性树脂中,可显著改善树脂组合物的阻燃性、抗熔滴性,且对树脂的力学性能等基本无损害,可广泛用于pc、pc/abs等工程塑料领域。

10.本发明所述的兼具阻燃和抗熔滴功能的添加剂制备方法包括以下步骤:

11.(1)以一种或多种氟化α-烯烃单体的均聚物、共聚物或其混合物为核层材料,向其中加入分散剂、去离子水,在100~500rpm搅拌5~30min,制得均匀分散的核层含氟聚合物分散液;

12.(2)以步骤(1)中制备得到的含氟聚合物分散液为种子,加入乙烯基单体、引发剂、链转移剂、表面活性剂,升温至60-80℃,聚合4~8h后,制得核壳结构聚合物乳液,经凝聚、离心,干燥后制得核壳结构聚合物;

13.(3)为避免高温及溶剂对核壳结构的破坏,将上述核壳结构聚合物在磺化试剂中进行后磺化改性,在20~120℃下,更优选为40~80℃,磺化改性2~12h;然后用大量去离子水洗涤至中性,固液分离后,在50℃~110℃下干燥12-24h,制备得到高度磺化的核壳聚合物粉末,磺化试剂选自浓硫酸、发烟硫酸、氯磺酸、c2-c8酰基硫酸酯、酰基磺酸酯、酰基磺酸盐中的至少一种。

14.优选的,核层含氟聚合物与磺化的壳层聚合物的80:20~20:80。核层含氟聚合物含量过高,易导致壳层聚合物难以发生聚合,难以进行磺化反应;壳层磺化聚合物含量过高,含氟聚合物含量较少,导致难以达到阻燃和抗熔滴效果。进一步地,为保证核壳结构完整性,核层含氟聚合物与磺化的壳层聚合物的重量比为70:30~50:50。

15.优选的,步骤(1)中所述的核层含氟聚合物选自聚四氟乙烯(ptfe)、聚六氟丙烯、聚偏氟乙烯、聚氟乙烯、聚三氟氯乙烯、四氟乙烯-六氟丙烯共聚物、四氟乙烯-偏氟乙烯共聚物、偏氟乙烯-六氟丙烯共聚物、四氟乙烯-六氟丙烯-偏氟乙烯共聚物、四氟乙烯-氟乙烯共聚物、四氟乙烯-全氟烷基乙烯基醚共聚物以及四氟乙烯与其它可共聚的烯类不饱和单体的共聚物,或其混合物;优选为ptfe分散液,其中ptfe分子量在分子量为100~1000万,为了达到良好的原纤维化效果,ptfe的分子量进一步优选为200~500万。若分子量过低,难以形成原纤维化,无法达到抗熔滴效果;若分子量过高,则不方便加工。

16.优选的,ptfe分散液的平均粒径一般为0.05~2.5μm,进一步优选为0.05~1.0μm;粒径的大小直接关系到壳层聚合物乳液聚合的成败,太大或太小都难以在种子的外层发生

自由基乳液聚合。

17.所述步骤(1)中,所述分散剂为无机类分散剂和/或有机类分散剂,所述无机类分散剂为天然硅酸盐、硫酸盐类、碳酸盐类、草酸盐类、氢氧化物类和氧化物类中的至少一种;所述有机类分散剂为动/植物油脂类分散剂、蛋白质类分散剂、纤维素类衍生物分散剂、合成高分子类分散剂、含羧基类合成高分子分散剂、含氮类合成高分子分散剂和含酯基类合成高分子分散剂中的至少一种,进一步优选为氢氧化物、脂肪酸、硫酸盐中的至少一种。

18.最优选地,步骤(1)的制备步骤具体如下:取固含量55-60%的ptfe加入三口烧瓶中,分别加入适量的分散剂、去离子水,在100~500rpm搅拌5~30min,制得固含量在10~30%的ptfe分散液;分散液浓度过高,易导致聚合体系粘度加大,易发生凝聚,导致聚合体系失稳。分散液浓度过低,种子较少,易生成均聚物。其中,分散剂用量优选为ptfe固体重量的0.05~2.0%。

19.步骤(1)中所述的氟化α-烯烃单体的均聚物、共聚物或其混合物优选其分散液。

20.优选的,步骤(2)中所述的乙烯基单体选自苯乙烯、α-烷基苯乙烯、丁二烯、卤代苯乙烯,丙烯腈、甲基丙烯腈,丙烯酸甲酯、丙烯酸丙酯、丙烯酸丁酯、甲基丙烯酸甲酯、甲基丙烯酸乙酯、甲基丙烯酸丙酯、甲基丙烯酸丁酯,氯乙烯、偏氯乙烯、偏氟乙烯、乙酸乙烯酯中的至少一种;进一步地,优选为苯乙烯、α-烷基苯乙烯,丙烯腈、丁二烯;其中,最优选的是苯乙烯-丙烯腈共聚物和α-甲基苯乙烯-丙烯腈共聚物,其中丙烯腈含量在20~35%左右,考虑到丙烯腈与苯乙烯的相容性,以及在应用时添加剂与基材树脂的相容性,丙烯腈的含量更优选为26~32%。

21.本发明的壳层聚合物采用自由基乳液聚合的方法得到,聚合方法选择间歇法、半连续聚合或连续聚合,所得壳层聚合物特征在于分子量在10万~200万,更优选为30~100万,分子量分布指数在2.0以内。

22.优选地,步骤(2)中所述的引发剂用量为单体用量的0.1-1.0%,选自过硫酸钾、过硫酸铵的热分解引发剂,或者选自过氧化氢—氯化亚铁、过硫酸钾—氯化亚铁和异丙苯过氧化氢—亚铁盐的氧化—还原引发体系,优选为过氧化氢—氯化亚铁、过硫酸钾—氯化亚铁和异丙苯过氧化氢—亚铁盐的氧化—还原引发体系。

23.优选地,步骤(2)中所述的表面活性剂剂均不含pfoa、烷基酚类聚氧乙烯醚类apeo等有害物质,选自市售的十二烷基磺酸钠、十二烷基苯磺酸钠、月桂酸硫酸钠、脂肪酸皂、十二烷基硫酸钠、琥珀磺酸盐、脂肪醇聚氧乙烯醚、含双键的聚醚、支链醇醚、脂肪醇醚、支链十二烷基二苯醚二磺酸钠盐、脂肪醇聚氧乙烯醚中的至少一种。其中,表面活性剂的用量为单体用量的0.5-3%,

24.优选地,步骤(2)中所述的链转移剂用量为单体用量的0.1-1.0%,选自叔十二烷基硫醇、正十二烷基硫醇、3-巯基丙酸-2-乙基己酯、3-巯基乙酸-2-甲基己酯、3-巯基丙酸异辛酯、2,4-二苯基-4-甲基-1-戊烯中的至少一种。

25.优选地,步骤(2)的具体步骤如下:使用5l反应釜,反应温度为60~80℃,搅拌速度为100~400rpm;优选使用异丙苯过氧化氢—亚铁盐的氧化—还原引发体系作为自由基引发剂,其中包括乙二胺四乙酸作为螯合剂,羟基甲亚磺酸钠二水合物作为还原剂;十二烷基硫醇作为链转移剂,乙二胺四乙酸、羟基甲亚磺酸钠二水合物、亚铁盐分别溶于水;链转移剂和异丙苯过氧化氢溶于单体中;首先,往反应釜中加入步骤1中制备的ptfe分散液和部分

乙二胺四乙酸、羟基甲亚磺酸钠二水合物、亚铁盐水溶液;随后往反应体系中滴加溶有链转移剂和引发剂的单体,滴加完毕后,继续反应1.5~3h,即可得到核壳结构的含氟聚合物乳液,将上述核壳结构聚合物乳液破乳、凝聚后,离心分离,将得到的固体粉末在60℃下干燥4~8h,即可得到核壳结构的聚合物粉末。

26.优选地,步骤(3)所述的磺化试剂选自浓硫酸、发烟硫酸、氯磺酸、c2-c8酰基硫酸酯、酰基磺酸酯、酰基磺酸盐中的至少一种。

27.优选地,磺化试剂为浓硫酸和发烟硫酸,其中浓硫酸的质量浓度95-98%,发烟硫酸可具有so3含量至约90重量%,用50至70%重量浓度的发烟硫酸可取得最好的结果。

28.优选地,核壳结构聚合物与磺化试剂的质量比例为1:10~1:40,磺化试剂用量过少则磺化反应难以进行或磺化程度低,磺化试剂用量过多导致聚合物炭化分解。

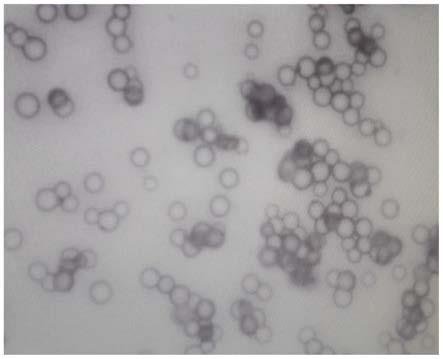

29.优选地,磺化温度为20~120℃,更优选为40~80℃;磺化温度太低,磺化效率慢,磺化温度过高,易导致聚合物分解变黑;磺化改性时间为2~12h,进一步优选为4~8h。将磺化前后的聚合物粉末进行sem和xrd测试;从sem可看出,磺化后的聚合物小球仍为核壳结构,粒径均一且略大于磺化前的聚合物粒径;从xrd谱图上也发现,磺化后的聚合物小球晶型几乎不变,也从侧面说明了磺化反应只发生在壳层聚合物表面。

30.本发明所述兼具阻燃与抗熔滴功能的添加剂组合物,以重量份数计,由如下成分制成:

31.聚碳酸酯100份,热稳定剂0.01~5份,润滑剂或脱模剂0.2~0.5份,兼具阻燃与抗熔滴功能的添加剂0.05-1.5份。

32.其中,热稳定剂包括有机亚磷酸酯、亚磷酸三甲基苯基酯、亚磷酸三壬基苯基酯等,膦酸酯如二甲基苯膦酸酯,磷酸酯如磷酸三甲酯等,或者包括至少一种前述热稳定剂的组合,热稳定剂的用量通常为0.01~5重量份,优选地为0.05~0.3重量份。

33.润滑剂或脱模剂包括脂肪酸酯如烷基硬脂基酯,如硬脂酸甲酯、硬脂酸硬脂酯、季戊四醇四硬脂酸酯等,以及硬脂酸甲酯与亲水性或疏水性非离子表面活性剂的混合物。

34.所述兼具阻燃与抗熔滴功能的添加剂组合物制备方法如下:

35.将上述高度磺化的核壳聚合物添加剂,与热稳定剂、润滑剂或脱模剂一起加入聚碳酸酯中,兼具阻燃与抗熔滴功能的添加剂添加量优选为0.08~1.0份,在260~280℃条件下进行双螺杆挤出,制备得到聚碳酸酯/阻燃抗熔滴添加剂复合材料,该复合材料的阻燃等级达到ul94 v0。

36.本发明的有益效果如下:

37.(1)本发明将磺化改性技术应用到核壳结构聚合物中,制备了表面高度磺化的核壳结构聚合物,实现将阻燃功能和抗熔滴功能合二为一,减化了热塑性树脂的阻燃改性加工过程,在一定程度上可减少阻燃剂的用量,降低生产成本。

38.(2)制得的添加剂具有优异的相容性,可广泛用于pc、pc/abs、abs、pbt、pet等工程塑料领域。

附图说明

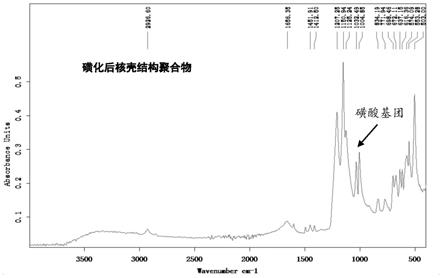

39.图1为实施例2磺化前核壳结构聚合物的红外谱图,图2为实施例2磺化后的核壳结构聚合物的红外谱图。

具体实施方式

40.下面结合附图和实施例对本发明作进一步详细描述,需要指出的是,以下所述实施例旨在便于对本发明的理解,而对其不起任何限定作用。

41.本发明的实施例及对比例中,所涉及的原料来源如表1所示。

42.表1原材料明细表

[0043][0044][0045]

实施例1

[0046]

将409.8g ptfe分散液、分散剂牛脂酸2.84g、1343.4g去离子水,加入5l四口反应釜(带温度计、冷凝回流和机械搅拌)中,室温下300rmp分散30min,制得分散液。

[0047]

将反应釜的温度升至75℃,同时调整搅拌转速为120rmp,加入引发剂kps 1.75g,链转移剂tdm 0.5g,表面活性剂sds 2.5g,苯乙烯187.5g与丙烯腈62.5g混合均匀后制得单体混合液,采用恒压滴液漏斗向反应釜中滴加单体,注意控制滴加速度,以不出现回流为准;滴加完成后,在75℃、120rmp反应5h,反应结束,制得核壳结构聚合物乳液。整个反应过程在n2流下进行,反应转化率为86%。

[0048]

向得到的聚合物乳液中加入聚合物质量的1~5%硫酸镁水溶液,升温至60℃,强烈机械搅拌20min,进行破乳、凝聚,离心分离后将得到的粉末在60℃下干燥约10h,最后得到可自由流动的核壳结构聚合物粉末。

[0049]

取10g得到的核壳结构聚合物粉末,加入200ml浓硫酸,在40℃下,反应4h,反应结

束后,用自来水反复洗涤至基本中性,再用纯水洗三次,然后在110℃下干燥4h,得到白色粉末添加剂a。其中,核层含氟聚合物与磺化的壳层聚合物的重量比为50:50。

[0050]

磺化前后的核壳聚合物均进行红外光谱分析,证明已成功磺化。

[0051]

实施例2

[0052]

将647.2g ptfe分散液、分散剂烷基苯磺酸钠4.09g、koh 0.259g、1881g去离子水加入5l四口反应釜(带温度计、冷凝回流和机械搅拌)中,室温、120rmp条件下分散30min。制得ptfe分散液。

[0053]

提前配置好单体溶液、还原体系溶液、硫酸亚铁溶液。单体溶液:将197.4g苯乙烯、65.8g丙烯腈、0.790g链转移剂tdm、6.948g过氧化氢异丙苯chp混合均匀,制得溶有引发剂、链转移剂的单体溶液;还原体系溶液:将0.355g甲醛次甲醛次硫酸氢钠、0.070g乙二酸四乙胺、91.140g去离子水混合均匀,制得还原体系溶液;硫酸亚铁溶液:将0.003g feso4

·

7h2o加入到22.650g去离子水中,搅拌混合均匀,制得硫酸亚铁溶液。

[0054]

将反应釜的温度升至60℃,同时调整搅拌转速为120rmp。在反应釜中加入还原体系溶液、硫酸亚铁溶液、表面活性剂硬脂酸钾2.632g,搅拌均匀后,以一定的速度开始滴加溶有tdm、chp的单体溶液,控制滴加速度,加料时间控制在60min左右;加料完成后,保持反应釜温度在60℃,继续反应3h至反应结束。

[0055]

将得到的聚合物乳液加入到酸溶液中,升温至60℃,强烈机械搅拌20min,进行破乳、凝聚,离心分离后将得到的粉末在60℃下干燥约10h,最后得到可自由流动的核壳结构聚合物粉末。

[0056]

取10g得到的核壳结构聚合物粉末,加入300ml浓硫酸,在60℃下,反应2h,反应结束后,用自来水反复洗涤至基本中性,再用纯水洗三次,然后在110℃下干燥4h,得到白色粉末添加剂b。其中,核层含氟聚合物与磺化的壳层聚合物的重量比为60:40。

[0057]

磺化前后聚合物的红外谱图见图1、图2。

[0058]

从红外谱图可以看出,磺化处理后,在1037cm-1

、1007cm-1

处出现磺酸基团的振动峰,说明核壳结构聚合物被成功磺化。同时,对磺化前后聚合物的粒径进行分析测试,未磺化核壳结构聚合物粉末的粒径为732μm,经磺化改性后聚合物粉末的粒径为821μm。

[0059]

实施例3

[0060]

核壳聚合物粉末的制备过程同实施例2,其中,核层含氟聚合物与磺化的壳层聚合物的重量比为60:40。

[0061]

取实施例2中的核壳结构聚合物粉末10g,加入400ml浓硫酸中,升温至80℃,随着反应进行,反应体系呈深黄色-粉色,反应8h后,将反应产物用去离子水洗涤至中性,然后在110℃下烘干4h,得到白色粉末添加剂c。

[0062]

对比例1

[0063]

制备过程同实施例1,与实施例1不同的是,对比例1中,在步骤1中未添加分散剂。反应初期,聚合体系出现失稳,出现凝聚现象,未获得核壳结构聚合物。

[0064]

对比例2

[0065]

核壳聚合物粉末的制备过程同实施例2,取实施例2中的核壳结构聚合物粉末10g,加入100ml浓硫酸中,升温至60℃,随着反应进行,反应体系呈粘稠状,反应2h后,将反应产物用去离子水洗涤至中性,然后在110℃下烘干4h,得到添加剂d。

[0066]

对比例3

[0067]

核壳聚合物粉末的制备过程同实施例2,取实施例2中的核壳结构聚合物粉末10g,加入400ml浓硫酸中,升温至120℃,随着反应进行,反应体系逐渐呈黑色,聚合物逐渐炭化并溶解,反应6h后,聚合物全部溶解,整个体系呈黑色,未得到反应产物。

[0068]

根据本发明,组合物中可以加入常规的添加剂如热稳定剂、脱模剂等。实施例4-6和对比例4-7如下表2所示。

[0069]

组合物的机械性能和阻燃性能列于表3。

[0070]

组合物的阻燃性能测试按照gb/t 2408、拉伸性能测试按照gb/t 1040、弯曲强度测试按照gb/t 9341、抗冲击性能测试按照gb/t 1843标准规定的方法进行。

[0071]

表2组合物

[0072][0073]

表3组合物的性能指标

[0074] 实施例4实施例5实施例6对比例4对比例5对比例6对比例7拉伸强度,mpa63.2462.7860.7860.8242.4761.262.0断裂伸长率,%40.4842.8644.1778.6551.8788.7954.32弯曲强度,mpa64.365.563.464.255.366.266.6冲击强度,kj/m21.61.51.51.51.31.61.6ul94(3.2mm)v-0v-0v-0v-2无法测试v-2v-2是否滴落否否否否是否是

[0075]

以上可以看出,聚碳酸酯树脂中应用本发明的新型阻燃抗熔滴添加剂后可以得到优异的阻燃和抗熔滴性能。

[0076]

对比例8

[0077]

将161.8 ptfe分散液、分散剂烷基苯磺酸钠1.022g、koh 0.065g、2240.5g去离子水加入5l四口反应釜(带温度计、冷凝回流和机械搅拌)中,室温、120rmp条件下分散30min。制得ptfe分散液。

[0078]

提前配置好单体溶液、还原体系溶液、硫酸亚铁溶液。单体溶液:将111.041g苯乙烯、37.01g丙烯腈、0.44g链转移剂tdm、3.91g过氧化氢异丙苯chp混合均匀,制得溶有引发剂、链转移剂的单体溶液;还原体系溶液:将0.20g甲醛次甲醛次硫酸氢钠、0.040g乙二酸四乙胺、47.76去离子水混合均匀,制得还原体系溶液;硫酸亚铁溶液:将0.0015g feso4

·

7h2o加入到15.00g去离子水中,搅拌混合均匀,制得硫酸亚铁溶液。

[0079]

将反应釜的温度升至60℃,同时调整搅拌转速为120rmp,在反应釜中加入还原体系溶液、硫酸亚铁溶液、乳化剂硬脂酸钾1.48g,搅拌均匀后,以一定的速度开始滴加溶有tdm、chp的单体溶液,控制滴加速度,加料时间控制在60min左右;加料完成后,保持反应釜温度在60℃,继续反应3h至反应结束。

[0080]

将得到的聚合物乳液加入到酸溶液中,升温至60℃,强烈机械搅拌20min,进行破乳、凝聚,离心分离后将得到的粉末在60℃下干燥约10h,最后得到可自由流动的核壳结构聚合物粉末。其中,核层含氟聚合物与磺化的壳层聚合物的重量比为40:60。

[0081]

取10g得到的核壳结构聚合物粉末,加入300ml浓硫酸,在60℃下,反应2h,反应结束后,用自来水反复洗涤至基本中性,再用纯水洗三次,然后在110℃下干燥4h,得到白色粉末添加剂e。

[0082]

sem照片可看出核壳聚合物包覆效果较差,存在较多的苯乙烯-丙烯腈共聚物颗粒,且san颗粒被裸露的ptfe纤维连在一起,流动性较差;因壳层苯乙烯-丙烯腈共聚物的分子量及苯乙烯含量同实施例2,两者磺化程度一致。

[0083]

将添加剂e替代实施例6中的添加剂c,其它与实施例6相同制成组合物,添加剂e自身出现粘结,流动性较差,在加工过程中产生了明显的断丝,且表面出现较多麻点等缺陷,说明添加剂e在组合物中的分散性很差;经阻燃测试,发现没有抗滴落的效果,ul94为v-2等级;且组合物机械性能强度等显著降低,相对于实施例6降低20%以上。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。