1.本发明涉及手机背板技术领域,具体涉及一种防爆玻璃手机背板加工工艺。

背景技术:

2.随着消费者对手机外观的提出了更高要求,为了让手机的外观设计更时尚、更高端,某些手机的背板采用玻璃材质制成或设计成玻璃质感,但是这种设计的手机背板容易被刮花或磕碰,严重影响外观,且碎屏后更换原机背板,维修费高昂。若采用手机壳保护,手机壳比较笨重,没有裸机的使用手感,降低用户体验。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,提供一种防爆玻璃手机背板加工工艺,所制成防爆玻璃手机背板防刮防摔,且具有双纹理双镀膜效果。

4.本发明的技术方案如下:

5.一种防爆玻璃手机背板加工工艺,包括以下步骤:

6.a、制备钢化玻璃复合板层,钢化玻璃复合板层的制备包括以下步骤:

7.a1、采用钢化玻璃复合板作为支撑层;

8.a2、在钢化玻璃复合板的正面拓印形成外纹理层;

9.a3、在钢化玻璃复合板的反面印刷logo;

10.a4、在logo层上进行电镀形成第一镀膜层;

11.b、制备防爆膜层,防爆膜层的制备包括以下步骤:

12.b1、将带有oca光学胶的防爆膜进行转印,通过转印的方式在非oca胶面进行图案印制;

13.b2、将防爆膜的非oca胶面置于覆盖有uv液的uv拉丝模具上,滚轮压制均匀,将uv模具上纹理印刷至防爆膜的非oca胶面上,进行uv光照射固化后形成稳定的内纹理层;

14.b3、在内纹理层上进行电镀形成第二镀膜层;

15.b4、在第二镀膜层上进行底色印刷;

16.b5、将底色印刷完成后的防爆膜层激光切割至与钢化玻璃复合板

17.层相对应的尺寸大小;

18.c、将防爆膜层带有oca光学胶的一面真空贴合在钢化玻璃复合板层的第一镀膜层上,得到防爆玻璃手机背板。

19.在步骤a1中,所采用钢化玻璃复合板的厚度为0.5mm。

20.在步骤a2中,所形成外纹理层的厚度为10~18um。

21.在步骤a3中,所形成logo层的厚度为1~3um。

22.在步骤a4中,所形成第一镀膜层的厚度为300~500um。

23.在步骤b1中,所采用防爆膜的厚度为0.075mm。

24.在步骤b2中,所形成内纹理层的厚度为7~11um。

25.在步骤b3中,所形成第二镀膜层的厚度为200~300um。

26.在步骤b4中,所形成底色层的厚度为35~55um。

27.相对于现有技术,本发明的有益效果在于:本发明采用钢化玻璃复合板作为支撑层,在钢化玻璃复合板的正面拓印形成外纹理层,该外纹理层具有纹理效果的同时,可防止钢化玻璃复合板被刮花,在钢化玻璃复合板的反面印刷logo,在logo上进行电镀形成第一镀膜层,并在第一镀膜层上真空贴合有防爆膜层,通过该防爆膜层可避免摔落时钢化玻璃复合板爆裂崩碎,同时该防爆膜层内还设有内纹理层和第二镀膜层,使得所制成的手机背板具有双纹理双镀膜效果,从而提高手机外观效果。

附图说明

28.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

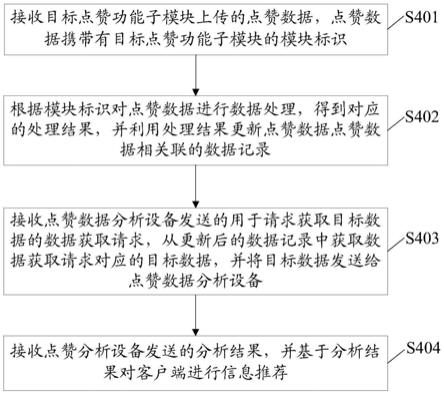

29.图1为本发明的成品示意图。

具体实施方式

30.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

31.为了说明本发明所述的技术方案,下面通过具体实施例来进行说明。

32.实施例

33.本实施例提供一种防爆玻璃手机背板加工工艺,为制成如图1所示的防爆玻璃手机背板,其加工工艺包括以下步骤:

34.a、制备钢化玻璃复合板层,钢化玻璃复合板层的制备包括以下步骤:

35.a1、采用厚度为0.5mm的钢化玻璃复合板11作为支撑层;

36.a2、在钢化玻璃复合板11的正面拓印形成厚度为10~18um的外纹理层12,该外纹理层12具有纹理效果的同时,可防止钢化玻璃复合板11被刮花;

37.a3、在钢化玻璃复合板11的反面印刷形成厚度为1~3um的logo层13;

38.a4、在logo层13上进行电镀形成厚度为300~500um的第一镀膜层14;

39.b、制备防爆膜层,防爆膜层的制备包括以下步骤:

40.b1、将带有oca光学胶的厚度为0.075mm的防爆膜21进行转印,通过转印的方式在非oca胶面进行图案印制;

41.b2、将防爆膜21的非oca胶面置于覆盖有uv液的uv拉丝模具上,滚轮压制均匀,将uv模具上纹理印刷至防爆膜的非oca胶面上,进行uv光照射固化后形成稳定的厚度为7~11um的内纹理层22;

42.b3、在内纹理层22上进行电镀形成厚度为200~300um的第二镀膜层23;

43.b4、在第二镀膜层23上进行底色印刷形成厚度为35~55um的底色层24;

44.b5、将底色印刷完成后的防爆膜层激光切割至与钢化玻璃复合板

45.层相对应的尺寸大小;

46.c、将防爆膜层带有oca光学胶的一面真空贴合在钢化玻璃复合板层的第一镀膜层14上,得到防爆玻璃手机背板,防爆膜层可避免摔落时钢化玻璃复合板爆裂崩碎。

47.通过该加工工艺所制成的防爆玻璃手机背板不仅防刮防摔,且具有双纹理双镀膜效果,装配到手机上后可提高手机防摔性能的同时,还可提高手机的外观效果。

48.以上仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种防爆玻璃手机背板加工工艺,其特征在于,包括以下步骤:a、制备钢化玻璃复合板层,钢化玻璃复合板层的制备包括以下步骤:a1、采用钢化玻璃复合板作为支撑层;a2、在钢化玻璃复合板的正面拓印形成外纹理层;a3、在钢化玻璃复合板的反面印刷logo;a4、在logo层上进行电镀形成第一镀膜层;b、制备防爆膜层,防爆膜层的制备包括以下步骤:b1、将带有oca光学胶的防爆膜进行转印,通过转印的方式在非oca胶面进行图案印制;b2、将防爆膜的非oca胶面置于覆盖有uv液的uv拉丝模具上,滚轮压制均匀,将uv模具上纹理印刷至防爆膜的非oca胶面上,进行uv光照射固化后形成稳定的内纹理层;b3、在内纹理层上进行电镀形成第二镀膜层;b4、在第二镀膜层上进行底色印刷;b5、将底色印刷完成后的防爆膜层激光切割至与钢化玻璃复合板层相对应的尺寸大小;c、将防爆膜层带有oca光学胶的一面真空贴合在钢化玻璃复合板层的第一镀膜层上,得到防爆玻璃手机背板。2.根据权利要求1所述的一种防爆玻璃手机背板加工工艺,其特征在于:在步骤a1中,所采用钢化玻璃复合板的厚度为0.5mm。3.根据权利要求1所述的一种防爆玻璃手机背板加工工艺,其特征在于:在步骤a2中,所形成外纹理层的厚度为10~18um。4.根据权利要求1所述的一种防爆玻璃手机背板加工工艺,其特征在于:在步骤a3中,所形成logo层的厚度为1~3um。5.根据权利要求1所述的一种防爆玻璃手机背板加工工艺,其特征在于:在步骤a4中,所形成第一镀膜层的厚度为300~500um。6.根据权利要求1所述的一种防爆玻璃手机背板加工工艺,其特征在于:在步骤b1中,所采用防爆膜的厚度为0.075mm。7.根据权利要求1所述的一种防爆玻璃手机背板加工工艺,其特征在于:在步骤b2中,所形成内纹理层的厚度为7~11um。8.根据权利要求1所述的一种防爆玻璃手机背板加工工艺,其特征在于:在步骤b3中,所形成第二镀膜层的厚度为200~300um。9.根据权利要求1所述的一种防爆玻璃手机背板加工工艺,其特征在于:在步骤b4中,所形成底色层的厚度为35~55um。

技术总结

本发明公开一种防爆玻璃手机背板加工工艺,包括以下步骤:a、制备钢化玻璃复合板层,在钢化玻璃复合板的正面拓印形成外纹理层,在钢化玻璃复合板的反面印刷LOGO,在LOGO层上进行电镀形成第一镀膜层;b、制备防爆膜层,将带有OCA光学胶的防爆膜进行转印,通过转印的方式在非OCA胶面进行图案印制,形成内纹理层,在内纹理层上进行电镀形成第二镀膜层,在第二镀膜层上进行底色进行底色印刷,激光切割至相对应的尺寸大小;c、将防爆膜层真空贴合在钢化玻璃复合板层的第一镀膜层上。本发明所制成的防爆玻璃手机背板不仅防刮防摔,且具有双纹理双镀膜效果,装配到手机上后可提高手机防摔性能的同时,还可提高手机的外观效果。还可提高手机的外观效果。还可提高手机的外观效果。

技术研发人员:吴建晓 张伦玉

受保护的技术使用者:广东阿特斯科技有限公司

技术研发日:2021.12.27

技术公布日:2022/3/29

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。