1.本发明涉及对半导体晶片等被加工物进行研磨的研磨装置。

背景技术:

2.例如专利文献1所公开的使用研磨垫对晶片进行研磨的研磨装置将覆盖卡盘工作台所保持的晶片的上表面的面积的研磨垫安装于主轴,使主轴旋转,使保持着晶片的卡盘工作台旋转,将研磨垫按压至晶片而对晶片进行研磨。

3.有时在这样研磨的晶片上,呈以晶片的中心为中心的同心圆状产生波纹那样的厚度不均。因此,例如如专利文献2所公开的那样,一边使卡盘工作台和研磨垫在与保持面平行的水平方向上相对地进行往复移动一边进行研磨加工,由此不会在晶片上形成厚度不均,使研磨后的晶片的厚度差减小。

4.专利文献1:日本特开2003-305643号公报

5.专利文献2:日本特开2007-318041号公报

6.但是,即使一边使研磨垫和卡盘工作台所保持的晶片在水平面方向上相对地进行往复移动一边进行研磨,在研磨后的晶片上也会残留略微的厚度差。另外,存在如下的问题:使与晶片接触的研磨垫在水平方向上往复移动,由此导致研磨时间变长。

7.因此,对晶片进行研磨的研磨装置存在如下要解决的课题:使研磨时间缩短且使研磨后的晶片的面内厚度均匀。

技术实现要素:

8.用于解决上述课题的本发明是研磨装置,其具有:卡盘工作台,其利用保持面对晶片进行保持;研磨单元,其将对晶片进行研磨的研磨垫配置于主轴的下端并利用该研磨垫的下表面对晶片进行研磨;滑动器,其使该卡盘工作台移动至该研磨单元能够对该保持面所保持的晶片进行研磨的研磨位置;以及控制单元,其中,该研磨单元具有:第1研磨单元,其将具有至少覆盖晶片的上表面的面积的下表面的第1研磨垫配置于第1主轴的下端;以及第2研磨单元,其将具有直径比晶片的直径小的下表面的第2研磨垫配置于第2主轴的下端,该控制单元进行如下的控制:使该卡盘工作台移动至该第1研磨垫的下方而利用该第1研磨垫对该保持面所保持的晶片进行研磨;以及利用该第2研磨垫对利用该第1研磨垫进行了研磨的晶片的半径区域的规定的部位进行研磨。

9.本发明的研磨装置优选具有:水平移动单元,其使所述第2研磨单元在水平方向上移动;以及厚度测量器,其对利用所述第1研磨垫进行了研磨并且保持于所述保持面上的晶片的厚度进行测量,所述规定的部位是利用该厚度测量器进行了测量的晶片的多个厚度值中的厚度值最大的部位,利用该水平移动单元能够将该第2研磨单元的所述第2研磨垫定位于该规定的部位。

10.本发明的研磨装置优选具有搬送单元,该搬送单元将晶片搬入至所述保持面或将晶片从该保持面搬出,所述滑动器能够将该卡盘工作台定位于第1研磨位置、第2研磨位置

或者搬入搬出位置,在该第1研磨位置,利用所述第1研磨垫对该保持面所保持的晶片进行研磨,在该第2研磨位置,利用所述第2研磨垫对该保持面所保持的晶片进行研磨在该搬入搬出位置,通过该搬送单元将晶片搬入至该保持面或从该保持面搬出,所述控制单元进行如下的控制:利用该第1研磨垫对该保持面所保持的晶片进行研磨;使利用该第1研磨垫进行了研磨的晶片移动至该搬入搬出位置并利用所述厚度测量器对厚度进行测量;以及将利用该厚度测量器进行了测量的晶片的多个厚度值中的厚度值最大的部位作为所述规定的部位而利用该第2研磨垫进行研磨。

11.本发明的研磨装置优选具有第3研磨单元,该第3研磨单元将由比晶片的半径小且能够围绕所述第2研磨垫的大小的直径构成的第3研磨垫配置于第3主轴的下端。

12.本发明的研磨装置优选具有两个以上的所述第2研磨单元。

13.本发明的研磨装置具有:第1研磨单元,其将具有至少覆盖晶片的上表面的面积的下表面的第1研磨垫配置于第1主轴的下端;以及第2研磨单元,其将具有直径比晶片的直径小的下表面的第2研磨垫配置于第2主轴的下端,由此通过控制单元进行如下的控制:使卡盘工作台移动至第1研磨垫的下方而利用第1研磨垫对保持面所保持的晶片进行研磨;以及利用第2研磨垫对利用第1研磨垫进行了研磨的晶片的半径区域的规定的部位即由于利用第1研磨垫对晶片进行研磨而产生的与晶片的其他部位相比具有厚度差的部位进行研磨,从而与一边使研磨垫与晶片接触的单轴的研磨单元在水平方向上移动一边进行晶片的研磨的情况相比,能够缩短总研磨时间,并且能够使利用第2研磨垫进行研磨后的晶片的面内厚度均匀。

14.本发明的研磨装置具有:水平移动单元,其使第2研磨单元在水平方向上移动;以及厚度测量器,其对利用第1研磨垫进行了研磨且保持于卡盘工作台的保持面上的晶片的厚度进行测量,规定的部位是利用厚度测量器进行了测量的晶片的多个厚度值中的厚度值最大的部位,能够利用水平移动单元将第2研磨单元的第2研磨垫定位于规定的部位,由此与一边使研磨垫与晶片接触的单轴的研磨单元在水平方向上移动一边进行晶片的研磨的情况相比,能够缩短总研磨时间,并且能够使利用第2研磨垫进行研磨后的晶片的面内厚度均匀。

15.本发明的研磨装置具有搬送单元,搬送单元将晶片搬入至保持面或将晶片从保持面搬出,滑动器能够将卡盘工作台定位于第1研磨位置、第2研磨位置或者搬入搬出位置,在该第1研磨位置,利用第1研磨垫对保持面所保持的晶片进行研磨,在该第2研磨位置,利用第2研磨垫对保持面所保持的晶片进行研磨,在该搬入搬出位置,通过搬送单元将晶片搬入至保持面或从保持面搬出,控制单元能够进行如下的控制:利用第1研磨垫对保持面所保持的晶片进行研磨;使利用第1研磨垫进行了研磨的晶片移动至搬入搬出位置并利用厚度测量器对厚度进行测量;以及将利用厚度测量器进行测量的晶片的多个厚度值中的厚度值最大的部位作为规定的部位而利用第2研磨垫进行研磨,由此与一边使单轴的研磨单元在水平方向上移动一边进行晶片的研磨的情况相比,能够缩短研磨时间,并且能够使利用第2研磨垫进行研磨后的晶片的面内厚度均匀。

16.本发明的研磨装置具有第3研磨单元,第3研磨单元将由比晶片的半径小且能够围绕第2研磨垫的大小的直径构成的第3研磨垫配置于第3主轴的下端,由此利用第3研磨垫以描摹的方式对利用第1研磨垫进行了研磨的晶片的具有面内厚度差的规定的部位进行短时

间研磨,接着利用第2研磨垫对晶片的具有面内厚度差的规定的部位进行精研磨,从而能够使研磨后的晶片的面内厚度进一步均匀。

17.本发明的研磨装置通过具有两个以上的第2研磨单元,能够提高晶片的研磨加工的生产量。

附图说明

18.图1是示出实施方式1的研磨装置的立体图。

19.图2的(a)是示出利用第1研磨单元进行了研磨的晶片的上表面的俯视图。

20.图2的(b)是利用第1研磨单元进行了研磨的晶片的剖视图。

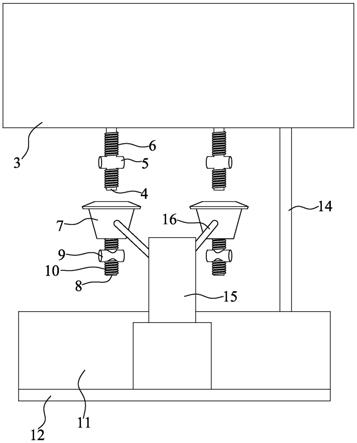

21.图3是示出实施方式2的研磨装置的立体图。

22.图4是示出实施方式3的研磨装置的立体图。

23.标号说明

24.90:晶片;902:上表面;901:下表面;1:实施方式1的研磨装置;10:第1装置基座;11:第2装置基座;115:加工区域;102:晶片准备区域;114:搬入搬出位置;12:第1柱;13:第2柱;150:第1盒载置部;1500:第1盒;151:第2盒载置部;1510:第2盒;155:机器人;4:搬送单元;40:装载臂;41:卸载臂;153:对位单元;152:暂放区域;156:清洗单元;50:卡盘工作台;500:多孔板;502:保持面;501:框体;59:滑动器;590:升降气缸;591:杆;592:臂部件;57:厚度测量器;20:第1研磨进给单元;200:滚珠丝杠;201:一对导轨;202:电动机;203:升降板;30:第1研磨单元;300:第1主轴;301:壳体;302:电动机;303:安装座;306:第1研磨垫;22:第2研磨进给单元;220:滚珠丝杠;221:一对导轨;222:电动机;223:升降板;32:第2研磨单元;320:第2主轴;321:壳体;322:电动机;323:安装座;326:第2研磨垫;23:水平移动单元;230:滚珠丝杠;231:一对导轨;232:电动机;233:可动板;19:控制单元;191:研磨部位识别部;18:实施方式2的研磨装置;110:门型柱;36:第2研磨单元;360:第2主轴;364:第2研磨垫;17:实施方式3的研磨装置;38:x轴移动单元;37:第3研磨单元;372:第3主轴;375:第3研磨垫。

具体实施方式

25.(实施方式1)

26.图1所示的研磨装置1(以下称为实施方式1的研磨装置1)例如是具有第1研磨单元30和第2研磨单元32并通过第1研磨单元30和第2研磨单元32对任意的卡盘工作台50上所保持的晶片90进行研磨的装置。

27.研磨装置1例如构成为在第1装置基座10的后方( y方向侧)连结有第2装置基座11。将第1装置基座10上作为进行晶片90相对于盒的搬入搬出、定心和清洗等的晶片准备区域102,将第2装置基座11上作为通过第1研磨单元30或第2研磨单元32对卡盘工作台50所保持的晶片90进行加工的加工区域115,在加工区域115的一部分设置有用于通过搬送单元4将晶片90搬入至卡盘工作台50的保持面502或从保持面502搬出的搬入搬出位置114。

28.图1所示的晶片90例如是由硅母材等形成的圆形板状的半导体晶片,在图1中朝向下方的晶片90的下表面901形成有多个器件,粘贴有未图示的保护带而进行保护。晶片90的朝向上侧的上表面902成为实施研磨加工的被加工面。

29.在第1装置基座10的正面侧(-y方向侧)设置有第1盒载置部150和第2盒载置部151,在第1盒载置部150载置有对加工前的晶片90进行收纳的第1盒1500,在第2盒载置部151载置有对加工后的晶片90进行收纳的第2盒1510。

30.在第1盒1500的开口的后方配设有机器人155,该机器人155从第1盒1500搬出加工前的晶片90,并且将加工后的晶片90搬入至第2盒1510中。图1所示的机器人155能够通过多关节臂使机器人手臂在水平面内(x轴y轴平面内)旋转移动。

31.在与机器人155相邻的位置设置有暂放区域152,在暂放区域152配设有对位单元153。对位单元153将从第1盒1500搬出且载置于暂放区域152的晶片90利用缩径的对位销对位(定心)于规定的位置,从而确定晶片90的中心位置。

32.在图1所示的例子中,在与对位单元153相邻的位置配置有在保持着晶片90的状态下旋转的装载臂40。装载臂40对在对位单元153中进行了对位的晶片90进行保持并搬送至定位于搬入搬出位置114的卡盘工作台50。在装载臂40的旁边设置有在保持着加工后的晶片90的状态下旋转的卸载臂41。并且,在本实施方式中,通过装载臂40和卸载臂41构成将晶片90搬入至卡盘工作台50的保持面502或将晶片90从保持面502搬出的搬送单元4。

33.在卸载臂41的可动范围内配置有对通过卸载臂41搬送的加工后的晶片90进行清洗的单片式的清洗单元156。利用清洗单元156进行了清洗的晶片90通过机器人155搬入至第2盒1510中。

34.如图1所示,在第2装置基座11上配设有使卡盘工作台50移动至第1研磨单元30或第2研磨单元32能够对卡盘工作台50的保持面502所保持的晶片90进行研磨的各个研磨位置的滑动器59。在本实施方式1中,滑动器59是俯视圆形的转台,在滑动器59的上表面上配设有多个(例如三个)卡盘工作台50,这些卡盘工作台50以滑动器59的中心为中心而在滑动器59的周向上等间隔(例如120度间隔)地配置,具有对晶片90进行保持的保持面502。

35.另外,滑动器可以是能够将卡盘工作台50配设于上表面且在y轴方向上直动的直动滑动器。

36.在滑动器59的中心连结有用于使滑动器59自转的未图示的旋转轴,轴向为z轴方向的该旋转轴能够通过未图示的电动机进行旋转。并且,通过以滑动器59的中心为轴而使滑动器59自转,能够使保持着晶片90的多个卡盘工作台50公转,从而将卡盘工作台50从暂放区域152的附近依次定位于第1研磨单元30的下方、第2研磨单元32的下方、搬入搬出位置114。例如滑动器59在第2装置基座11上下表面被喷送空气而浮起,成为上述那样能够旋转的状态。

37.如图1所示,卡盘工作台50例如具有:多孔板500,其外形为俯视圆形,具有对晶片90进行保持的保持面502;以及框体501,其使保持面502露出,具有对多孔板500进行收纳的凹部。并且,在保持面502上连通有未图示的吸引源,并传递吸引源所产生的吸引力。

38.实施方式1的研磨装置1具有第1研磨单元30和第2研磨单元32作为将对晶片90进行研磨的研磨垫配置于主轴的下端并利用研磨垫的下表面对晶片90进行研磨的研磨单元,该第1研磨单元30将具有至少覆盖晶片90的上表面902的面积的下表面的第1研磨垫306配置于第1主轴300的下端,该第2研磨单元32将具有直径比晶片90的直径小的下表面的第2研磨垫326配置于第2主轴320的下端。

39.如图1所示,在第2装置基座11上的后方竖立设置有第1柱12,在第1柱12的前表面

上配设有第1研磨进给单元20。第1研磨进给单元20包含:滚珠丝杠200,其具有铅垂方向(z轴方向)的轴心;一对导轨201,它们与滚珠丝杠200平行地配设;电动机202,其与滚珠丝杠200连结,使滚珠丝杠200转动;以及升降板203,其内部的螺母与滚珠丝杠200螺合,升降板203的侧部与导轨201滑动接触,当电动机202使滚珠丝杠200转动时,与此相伴升降板203被导轨201引导而在z轴方向上往复移动,安装于升降板203的第1研磨单元30也在z轴方向上往复移动。

40.第1研磨单元30例如包含:第1主轴300,其轴向为z轴方向;壳体301,其将第1主轴300支承为能够旋转;电动机302,其使第1主轴300旋转驱动;圆形板状的安装座303,其固定于第1主轴300的下端;以及圆形的第1研磨垫306,其借助未图示的压板(platen)以能够装卸的方式安装于安装座303的下表面上。第1研磨垫306例如由毛毡等无纺布形成。第1研磨垫306的直径成为与安装座303的直径同程度的大小,并且成为比晶片90的直径大的直径。

41.另外,第1研磨垫306可以利用粘接剂粘接磨粒,可以是用于进行干式研磨加工的研磨垫,也可以是使用研磨液的cmp(化学机械研磨)用的研磨垫。在进行cmp研磨的情况下,可以在第1研磨垫306的下表面上形成有用于使浆料扩展至整个面的格子状的槽。

42.第1研磨单元30可以构成为进行通过第1主轴300而将浆料提供至晶片90与第1研磨垫306的接触部位、或将从未图示的外部喷嘴喷射的浆料直接提供至晶片90与第1研磨垫306的接触部位的cmp研磨,也可以构成为对晶片90实施不提供浆料的干式研磨加工。

43.如图1所示,在第2装置基座11上的后方与第1柱12在x轴方向上并排地竖立设置有第2柱13,在第2柱13的前表面上配设有第2研磨进给单元22。第2研磨进给单元22包含:滚珠丝杠220,其具有铅垂方向(z轴方向)的轴心;一对导轨221,它们与滚珠丝杠220平行地配设;电动机222,其与滚珠丝杠220连结,使滚珠丝杠220转动;以及升降板223,其内部的螺母与滚珠丝杠220螺合,升降板223的侧部与导轨221滑动接触,当电动机222使滚珠丝杠220转动时,与此相伴升降板223被导轨221引导而在z轴方向上往复移动,安装于升降板223的第2研磨单元32也在z轴方向上往复移动。

44.第2研磨单元32例如包含:第2主轴320,其轴向为z轴方向;壳体321,其将第2主轴320支承为能够旋转;电动机322,其使第2主轴320旋转驱动;圆形板状的安装座323,其固定于第2主轴320的下端;以及圆形的第2研磨垫326,其借助未图示的压板以能够装卸的方式安装于安装座323的下表面上。第2研磨垫326例如由毛毡等无纺布形成。第2研磨垫326的直径比晶片90的半径小,例如设定成晶片90的直径的1/3~1/4左右,但并不限于此。

45.另外,第2研磨垫326可以利用粘接剂粘接磨粒,可以是用于进行干式研磨加工的研磨垫,也可以是使用研磨液的cmp(化学机械研磨)用的研磨垫。在进行cmp研磨的情况下,可以在第2研磨垫326的下表面上例如形成用于使浆料扩展的格子状的槽。

46.例如实施方式1的研磨装置1可以具有两个以上的第2研磨单元32。在该情况下,例如在第2装置基座11上的侧方( x方向侧)竖立设置有柱,在该柱的侧面上借助第二个第2研磨进给单元而配设第二个第2研磨单元32。在该情况下,能够提高晶片90的研磨加工的生产量。

47.第2研磨单元32可以构成为进行通过第2主轴320而将浆料提供至晶片90与第2研磨垫326的接触部位、或将从未图示的外部喷嘴喷射的浆料直接提供至晶片90与第2研磨垫326的接触部位的cmp研磨,也可以构成为对晶片90实施不提供浆料的干式研磨加工。

48.本实施方式中的研磨装置1例如具有使第2研磨单元32在水平方向(x轴方向)上移动的水平移动单元23。配设于第2柱13的前表面的水平移动单元23包含:滚珠丝杠230,其具有x轴方向的轴心;一对导轨231,它们与滚珠丝杠230平行地配设;电动机232,其与滚珠丝杠230连结,使滚珠丝杠230转动;以及可动板233,其内部的螺母与滚珠丝杠230螺合,可动板233的侧部与导轨231滑动接触,当电动机232使滚珠丝杠230转动时,可动板233被导轨231引导而在x轴方向上移动,借助第2研磨进给单元22而配设于可动板233的第2研磨单元32也在x轴方向上移动。

49.例如在滑动器59的上表面的中心配设有使杆591在z轴方向上升降的升降气缸590。并且,在杆591的上端侧配设有沿水平方向延伸的臂部件592,在臂部件592的前端配设有厚度测量器57,该厚度测量器57能够定位于卡盘工作台50的上方,对晶片90的厚度进行测量。例如升降气缸590能够以z轴为轴而旋转,由此配设于臂部件592的前端的厚度测量器57也能够在水平面内旋转移动。

50.厚度测量器57例如是具有投光部和受光部且能够以非接触的方式测量晶片90的厚度的反射型的光电传感器。厚度测量器57对定位于下方的晶片90照射测量光(红外光)。并且,通过对在晶片90的上表面902上反射的反射光和透过晶片90后在晶片90的下表面901上反射的反射光的干涉光进行解析的分光干涉,根据各个反射光的光路差,测量晶片90的厚度。

51.例如可以使用株式会社keyence所提供的分光干涉式晶片厚度计“si-f80r系列”。

52.厚度测量器57例如可以是对晶片90的上表面902的高度进行测量的接触式的测量仪。在该情况下,厚度测量器57预先利用接触式的测量仪测量并把握卡盘工作台50的保持面502的高度位置,因此具有从保持面502所保持的研磨前的晶片90的上表面902的高度位置减去卡盘工作台50的保持面502的高度而计算晶片90的厚度的计算部。因此,厚度测量器57根据保持面502所保持的研磨前的晶片90的上表面902的高度位置与研磨加工后所测量的晶片90的上表面902的高度位置之差,测量晶片90的通过研磨去除的量(去除量),根据与预先测量的卡盘工作台50的保持面502的高度位置的差,能够测量晶片90的厚度。

53.另外,测量仪可以是非接触式型测量仪。例如具有投光部和受光部,根据三角测量的原理,能够测量晶片90的上表面902的高度位置或卡盘工作台50的保持面502的高度位置。可以是具有振荡出超声波的振荡部和接受所反射的超声波振动的受振部的类型。在这样的非接触式类型的测量仪的情况下,厚度测量器57可以不构成为能够升降。

54.研磨装置1具有能够控制如上述说明的研磨装置1的各构成要素的控制单元19。由cpu和存储器等存储元件等构成的控制单元19例如与第1研磨进给单元20、第1研磨单元30、滑动器59以及厚度测量器57等电连接,在控制单元19的控制下,控制基于第1研磨进给单元20的第1研磨单元30的研磨进给动作、第1研磨单元30中的第1研磨垫306的旋转动作以及基于滑动器59的卡盘工作台50相对于第2研磨单元32的定位动作等。另外,从厚度测量器57向控制单元19发送厚度测量器57所测量的例如关于第1研磨后的晶片90的面内厚度的信息。

55.例如作为控制单元19对第1研磨进给单元20的控制的一例,图1所示的电动机202例如是伺服电动机,电动机202的未图示的旋转编码器与还具有作为伺服放大器的功能的控制单元19连接,从控制单元19的输出接口对电动机202提供动作信号,由此滚珠丝杠200进行旋转,将未图示的旋转编码器所检测到的旋转速度作为编码器信号输出至控制单元19

的输入接口。并且,接受了编码器信号的控制单元19能够逐次识别通过第1研磨进给单元20进行研磨进给的第1研磨单元30的高度,并且能够反馈控制第1研磨单元30的研磨进给速度。

56.例如控制单元19对滑动器59的旋转动作控制等也通过使与滑动器59连接的旋转轴旋转的电动机的控制等来进行。

57.以下,对使用图1所示的研磨装置1来研磨晶片90的情况进行说明。

58.首先,通过控制单元19对滑动器59的控制,图1所示的滑动器59进行旋转,未载置晶片90的状态的卡盘工作台50从 z方向侧观察例如向顺时针的方向旋转,卡盘工作台50移动至装载臂40的附近。即,将该卡盘工作台50定位于搬入搬出位置114。并且,机器人155从第1盒1500拉出一张晶片90,并使晶片90移动至暂放区域152。

59.在通过对位单元153在暂放区域152上检测了晶片90的中心位置之后,装载臂40将晶片90搬送至卡盘工作台50上,按照卡盘工作台50的保持面502与晶片90的中心大致一致的方式将晶片90载置于保持面502上。并且,使未图示的吸引源进行动作,卡盘工作台50在保持面502上在上表面902露出的状态下对晶片90进行吸引保持。

60.在卡盘工作台50对晶片90进行了吸引保持之后,图1所示的滑动器59进行旋转,将保持着晶片90的卡盘工作台50定位于作为第1研磨单元30的下方的位置。该定位在研磨加工中始终按照第1研磨垫306与晶片90的整个上表面902抵接的方式即按照第1研磨垫306覆盖卡盘工作台50所保持的晶片90的上表面902的方式进行。

61.接着,在控制单元19对第1研磨进给单元20的控制下,第1研磨单元30通过第1研磨进给单元20下降,按照规定的旋转速度进行旋转的第1研磨垫306与晶片90的整个上表面902抵接,由此在本实施方式中例如进行干式的研磨加工。另外,卡盘工作台50进行旋转,并且对晶片90的整个上表面902研磨了规定的时间后,通过第1研磨进给单元20使第1研磨单元30上升而使第1研磨垫306从晶片90离开。另外,与以往那样一边使与晶片90的上表面902接触的研磨垫在水平方向上往复移动一边进行研磨的情况相比,第1研磨单元30对晶片90的研磨进行的时间较短。

62.接着,例如图1所示的臂部件592进行旋转移动,将厚度测量器57定位于能够在利用第1研磨垫306进行了研磨的晶片90的上表面902的中心位置上通过的位置。进而,例如非接触式的厚度测量器57一边按照在晶片90的上方在从晶片90的中心至外周缘之间即图2的(a)所示的弧状的半径区域r1进行一次通过或多次通过的方式进行旋转移动,一边由投光部朝向下方的晶片90照射测量光。并且,通过对在晶片90的上表面902反射的反射光和透过晶片90后在晶片90的下表面901反射的反射光的干涉光进行解析的分光干涉,根据各个反射光的光路差,测量图2的(a)所示的晶片90的半径区域r1中的多个厚度。关于该厚度的各测量信息被发送至图1所示的控制单元19。

63.例如控制单元19具有研磨部位识别部191,该研磨部位识别部191计算从厚度测量器57发送来的晶片90的半径区域r1中的多个厚度值的平均值和相对于平均值的各差值,从而能够识别在晶片90的半径区域r1内具有厚度差的部位的x轴y轴坐标位置。

64.另外,研磨部位识别部191可以能够仅识别具有厚度的部位的x轴坐标位置或y轴坐标位置中的任意一方。

65.在通过第1研磨单元30进行了研磨的晶片90上有时如图2的(a)、图2的(b)所示那

样呈以晶片90的中心为中心的同心圆状产生波纹那样的具有厚度差的部位(例如与其他部分具有数μm的差的部位)、即不容易研磨的俯视圆环状的厚度更大的部位905。并且,通过图1所示的研磨部位识别部191,识别与晶片90的半径区域r1中的其他区域相比具有厚度的该部位905的坐标位置。并且,该部位905作为利用第2研磨垫326进行研磨的规定的部位905被识别。另外,本实施方式中的在利用第1研磨垫306进行了研磨的晶片90的半径区域r1内识别出接下来要利用第2研磨垫326进行研磨的规定的部位905是利用厚度测量器57进行测量的晶片90的多个厚度值中的厚度值最大的部位。另外,关于识别出接下来要利用第2研磨垫326进行研磨的规定的部位,例如若在半径区域r1内还存在多个厚度差超过相对于平均值的允许差的部位,则可以由研磨部位识别部191将该多个部位也识别成要利用第2研磨垫326进行研磨的部位。

66.另外,可以计算多个厚度值中的相邻的厚度值的差,若该计算的差超过预先设定的允许值,则判断为要利用第2研磨垫326进行研磨的部位。

67.接着,通过图1所示的控制单元19对滑动器59和水平移动单元23的控制,图1所示的滑动器59从 z方向侧观察向顺时针的方向旋转,并且通过水平移动单元23使第2研磨单元32在x轴方向上移动,按照利用第2研磨单元32的第2研磨垫326覆盖卡盘工作台50所保持的晶片90的半径区域r1内的要研磨的规定的部位905的方式进行卡盘工作台50所保持的晶片90与第2研磨垫326的对位。

68.在控制单元19对第2研磨进给单元22的控制下,第2研磨单元32通过第2研磨进给单元22下降,按照规定的旋转速度进行旋转的第2研磨垫326与利用第1研磨垫306进行了研磨的晶片90的半径区域r1的规定的部位905抵接,由此在本实施方式中例如进行干式的研磨加工。另外,使卡盘工作台50旋转,由此利用第2研磨垫326对晶片90的俯视圆环状的厚度更大的部位905的整个圆周进行研磨。晶片90的规定的部位905与其他部分的厚度差是小至数μm左右的值,因此第2研磨垫326的研磨加工时间与第1研磨垫306的研磨加工时间相比大幅缩短。

69.在对半径区域r1的规定的部位905的整个圆周(以保持面502的中心为轴的一周)研磨了规定的时间而进一步提高了晶片90的平坦度之后,通过第2研磨进给单元22使第2研磨单元32上升而使第2研磨垫326从晶片90离开。接着,卸载臂41对定位于搬入搬出位置114的晶片90的上表面902进行吸引保持,从卡盘工作台50搬送至清洗单元156。在清洗单元156中进行了晶片90的清洗、干燥之后,机器人155将晶片90从清洗单元156搬出而收纳于第2盒1510中。

70.如上所述,本发明的研磨装置1具有:第1研磨单元30,其将具有至少覆盖晶片90的上表面902的面积的下表面的第1研磨垫306配置于第1主轴300的下端;以及第2研磨单元32,其将具有直径比晶片90的直径小的下表面的第2研磨垫326配置于第2主轴320的下端,由此通过控制单元19进行如下的控制:使卡盘工作台50移动至第1研磨垫306的下方而利用第1研磨垫306对保持面502所保持的晶片90进行研磨;以及利用第2研磨垫326对利用第1研磨垫306进行了研磨的晶片90的半径区域r1的规定的部位905即由于利用第1研磨垫306对晶片90进行研磨而产生的与晶片90的其他部位相比具有厚度差的例如中心与晶片90的中心一致且俯视圆环状的部位905进行研磨,从而与以往的一边使研磨垫与晶片接触的单轴的研磨单元在水平方向上移动一边进行晶片90的研磨的情况相比,能够缩短总研磨时间,

并且能够使研磨后的晶片90的面内厚度均匀。

71.本发明的研磨装置1具有:水平移动单元23,其使第2研磨单元32在水平方向上移动;以及厚度测量器57,其对利用第1研磨垫306进行了研磨且保持于卡盘工作台50的保持面502的晶片90的厚度进行测量,要利用第2研磨垫326进行研磨的规定的部位是利用厚度测量器57进行测量的晶片90的多个厚度值中的厚度值最大的部位905,能够利用水平移动单元23将第2研磨单元32的第2研磨垫326定位于规定的部位,由此与一边使研磨垫与晶片接触的单轴的研磨单元在水平方向上移动一边进行晶片90的研磨的情况相比,能够缩短总研磨时间,并且能够使研磨后的晶片90的面内厚度均匀。

72.(实施方式2)

73.图3所示的研磨装置18(以下称为实施方式2的研磨装置18)对图1所示的实施方式1的研磨装置1的结构的一部分进行了变更,对于相同的结构标记与研磨装置1相同的标号而示出,并省略了说明。例如实施方式2的研磨装置18的第1装置基座10上的结构与实施方式1的研磨装置1相同。

74.以下,对实施方式2的研磨装置18与图1所示的实施方式1的研磨装置1不同的结构进行说明。

75.例如如图3所示,在第1装置基座10上配设有将晶片90搬入至卡盘工作台50的保持面502或将晶片90从保持面502搬出的搬送单元4,在第2装置基座11上的后方仅竖立设置有一个第1柱12,在第1柱12的前表面上借助第1研磨进给单元20而配设有第1研磨单元30。

76.例如在滑动器59的上表面上配设有两个卡盘工作台50,这两个卡盘工作台50以滑动器59的中心为中心而在滑动器59的周向上等间隔地配置,具有对晶片90进行保持的保持面502。并且,滑动器59能够将卡盘工作台50定位于如下的位置:利用第1研磨垫306对保持面502所保持的晶片90进行研磨的第1研磨位置即第1研磨单元30的下方的位置;或利用第2研磨垫364对保持面502所保持的晶片90进行研磨的第2研磨位置即第2研磨单元36的下方的位置;或通过搬送单元4将晶片90搬入至保持面502或从保持面502搬出的搬入搬出位置114。

77.在实施方式2的研磨装置18中,在第2装置基座11上按照跨越滑动器59的大致中央的方式竖立设置有门型柱110。在门型柱110的前表面上配设有能够使第2研磨单元36在x轴方向上移动的水平移动单元23。

78.在水平移动单元23的可动板233上配设有使第2研磨单元36在z轴方向上升降的未图示的电动滑动器等第2研磨进给单元。

79.对于能够通过水平移动单元23在x轴方向上移动且能够通过未图示的第2研磨进给单元在z轴方向上升降的第2研磨单元36,通过内置有空气轴承等的壳体361以非接触的方式支承第2主轴362,在第2主轴362的下端借助安装座363和未图示的压板而安装有第2研磨垫364。第2研磨垫364的原材料、直径与图1所示的第2研磨垫326相同。

80.例如在水平移动单元23的可动板233上配设有侧视大致l字状的支承块235,通过支承块235将厚度测量器57定位于下方的搬入搬出位置114,以能够在z轴方向上与卡盘工作台50的保持面502所保持的晶片90对置的方式进行支承。

81.以下,对使用图3所示的实施方式2的研磨装置18研磨晶片90的情况进行说明。

82.从卡盘工作台50对晶片90的保持到第1研磨单元30对晶片90的研磨,按照与图1所

示的实施方式1的研磨装置1同样的方式也在研磨装置18中进行。

83.接着,例如在控制单元19对滑动器59的控制下,滑动器59从 z方向侧观察向顺时针的方向旋转,将保持着通过第1研磨单元30进行了研磨的晶片90的卡盘工作台50定位于搬入搬出位置114。另外,通过水平移动单元23使厚度测量器57在x轴方向上移动,将厚度测量器57定位于能够在定位于搬入搬出位置114的卡盘工作台50所保持的晶片90的上表面902的中心位置上通过的位置。另外,例如非接触式的厚度测量器57一边按照在晶片90的上方在从晶片90的中心至外周缘之间即半径区域(在本实施方式中,半径区域为直线状、即半径)进行一次通过或多次通过的方式在x轴方向上水平移动,一边由投光部朝向下方的晶片90照射测量光。并且,测量晶片90的半径区域中的多个厚度。关于该厚度的各测量信息被发送至控制单元19。

84.并且,通过研磨部位识别部191识别晶片90的半径区域中的比其他区域厚的图2的(a)、图2的(b)所示的部位905的坐标位置。另外,本实施方式中的该部位905是利用厚度测量器57进行测量的晶片90的多个厚度值中的厚度值最大的部位。接着,通过图2所示的控制单元19对滑动器59或水平移动单元23的控制,按照利用第2研磨单元36的第2研磨垫364覆盖卡盘工作台50所保持的晶片90的要研磨的规定的部位905的方式进行晶片90与第2研磨垫364的对位。

85.并且,使第2研磨单元36下降,使按照规定的旋转速度进行旋转的第2研磨垫364与晶片90的半径区域的规定的部位905抵接,由此在本实施方式中例如进行干式的研磨加工。另外,卡盘工作台50进行旋转,由此利用第2研磨垫364对晶片90的俯视圆环状的厚度更大的部位905的整个圆周进行研磨。晶片90的规定的部位905与其他部分的厚度差是小至数μm左右的值,因此第2研磨垫364的研磨加工时间与第1研磨垫306的研磨加工时间相比大幅缩短。在对半径区域的规定的部位905的整个圆周研磨了规定的时间而进一步提高了晶片90的平坦度之后,使第2研磨垫364从晶片90离开而结束研磨加工。

86.如上所述,本发明的研磨装置18具有搬送单元4,该搬送单元4将晶片90搬入至卡盘工作台50的保持面502或将晶片90从保持面502搬出,滑动器59能够将卡盘工作台50定位于第1研磨位置、第2研磨位置或者搬入搬出位置114,在该第1研磨位置,利用第1研磨垫306对保持面502所保持的晶片90进行研磨,在该第2研磨位置,利用第2研磨垫364对保持面502所保持的晶片90进行研磨,在该搬入搬出位置114,通过搬送单元4将晶片90搬入至保持面502或从保持面502搬出,控制单元19能够进行如下的控制:利用第1研磨垫306对保持面502所保持的晶片90进行研磨;使利用第1研磨垫306进行了研磨的晶片90移动至搬入搬出位置114并利用厚度测量器57对厚度进行测量;以及将利用厚度测量器57进行测量的晶片90的多个厚度值中的厚度值最大的部位905作为规定的部位905而利用第2研磨垫364进行研磨,由此与以往那样一边使研磨垫与晶片90接触的单轴的研磨单元在水平方向上移动一边进行晶片90的研磨的情况相比,能够缩短研磨时间并且能够使研磨后的晶片90的面内厚度均匀。

87.(实施方式3)

88.图4所示的研磨装置17(以下称为实施方式3的研磨装置17)对图1所示的实施方式1的研磨装置1的结构的一部分进行了变更,对于相同的结构,标记与研磨装置1相同的标号而示出,并省略了说明。

89.以下,对实施方式3的研磨装置17的与实施方式1的研磨装置1不同的结构进行说明。

90.实施方式3的研磨装置17具有在实施方式2的研磨装置18中进行了说明的门型柱110,在门型柱110的前表面上配设有能够使第3研磨单元37在x轴方向上移动的x轴移动单元38。

91.x轴移动单元38包含:滚珠丝杠380,其具有x轴方向的轴心;一对导轨381,它们与滚珠丝杠380平行地配设;电动机382,其与滚珠丝杠380连结,使滚珠丝杠380转动;以及可动板383,其内部的螺母与滚珠丝杠380螺合,可动板383的侧部与导轨381滑动接触,当电动机382使滚珠丝杠380转动时,可动板383被导轨381引导而在x轴方向上移动,借助未图示的第3研磨进给单元而配设于可动板383的第3研磨单元37也在x轴方向上移动。

92.在x轴移动单元38的可动板383上配设有使第3研磨单元37在z轴方向上升降的未图示的电动滑动器等第3研磨进给单元。

93.对于能够通过x轴移动单元38在x轴方向上移动且能够通过未图示的第3研磨进给单元在z轴方向上升降的第3研磨单元37,通过内置有空气轴承等的壳体371支承第3主轴372,在第3主轴372的下端借助安装座373和未图示的压板而安装有第3研磨垫375。

94.第3研磨垫375例如由与图1所示的第1研磨垫306或第2研磨垫326等相同的原材料形成,设定成比晶片90的半径小且能够围绕第2研磨垫326的大小的直径。

95.另外,x轴移动单元38和第3研磨单元37可以配设于门型柱110的背面上,可以交换第3研磨单元37的配设位置和第2研磨单元32的配设位置。

96.在图4所示的例子中,在滑动器59上配设有能够通过臂部件592旋转移动的厚度测量器57并且在门型柱110的前表面上配设有能够通过x轴移动单元38与第3研磨单元37一起进行x轴移动的厚度测量器57,但只要配设至少任意一方的厚度测量器57即可。

97.以下,对使用图4所示的实施方式3的研磨装置17研磨晶片90的情况进行说明。

98.在卡盘工作台50对晶片90的保持、第1研磨单元30对晶片90的研磨、例如滑动器59上的厚度测量器57对晶片90的图2的(a)、图2的(b)所示的半径区域r1内的厚度测量以及研磨部位识别部191对晶片90的要研磨的部位905的识别中,按照与图1所示的实施方式1的研磨装置1同样的方式也在研磨装置17中进行。

99.接着,通过控制单元19对滑动器59和x轴移动单元38的控制,图4所示的滑动器59进行旋转,并且通过x轴移动单元38使第3研磨单元37在x轴方向上移动,按照利用第3研磨单元37的第3研磨垫375覆盖卡盘工作台50所保持的晶片90的要研磨的图2的(a)、图2的(b)所示的规定的部位905的方式将卡盘工作台50定位。

100.并且,第3研磨单元37下降,按照规定的旋转速度进行旋转的第3研磨垫375与晶片90的图2的(a)、图2的(b)所示的半径区域r1的规定的部位905抵接,由此在本实施方式中例如进行干式的研磨加工。另外,卡盘工作台50进行旋转,由此晶片90的俯视圆环状的厚度更大的部位905的整个圆周被第3研磨垫375以描摹的方式短时间研磨之后,使第3研磨垫375从晶片90离开。

101.接着,通过控制单元19对滑动器59和水平移动单元23的控制,滑动器59进行旋转,并且通过水平移动单元23使第2研磨单元32在x轴方向上移动,按照利用第2研磨单元32的第2研磨垫326覆盖卡盘工作台50所保持且被第3研磨垫375按照描摹的方式研磨的晶片90

的规定的部位905的方式将保持着晶片90的卡盘工作台50定位。之后,经过与之前说明的实施方式1的研磨装置1中的晶片90的研磨相同的工序,利用第2研磨垫326对晶片90的与其他部位相比具有厚度差的部位905进行研磨,能够制作平坦的晶片90。

102.如上所述,实施方式3的研磨装置17具有第3研磨单元37,该第3研磨单元37将由比晶片90的半径小且能够围绕第2研磨垫326的大小的直径构成的第3研磨垫375配置于第3主轴的下端,由此利用第3研磨垫375以描摹的方式对利用第1研磨垫306进行了研磨的晶片90的具有面内厚度差的规定的部位905进行短时间研磨,接着利用第2研磨垫326对晶片90的具有面内厚度差的规定的部位905进行精研磨,从而能够使研磨后的晶片90的面内厚度进一步均匀。

103.另外,本发明的研磨装置并不限于上述实施方式1的研磨装置1、实施方式2的研磨装置18以及实施方式3的研磨装置17,可以在能够发挥本发明的效果的范围内适当地变更。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。