1.本发明涉及植物蛋白质浓缩物。详细而言,本发明涉及植物蛋白质浓缩物的制造方法和制造物(植物蛋白质浓缩物)的用途等。本技术基于2019年9月12日申请的日本国专利申请第2019-166635号主张优先权,该专利申请的全部内容通过参照而被引用。

背景技术:

2.乳蛋白质或植物蛋白质等为了提高营养价值或为了防止脂肪分离、提高保水性、提高保形性、改良食感等而被利用于食品、饮料。以近年的健康意向的提高为背景,特别是植物蛋白质的需求、消费量正在大幅增加。植物蛋白质,例如通过将豆类、谷物类等植物蛋白质原料粉碎后,通过碱处理或酸处理而除去不需要成分,同时提高蛋白质含量,从而被调整为蛋白质含量多的植物蛋白质浓缩物(concentrate)的状态(例如参照非专利文献1、2)。此外,蛋白质含量特别多的浓缩物被称为蛋白分离物(分离物)(例如乳清蛋白分离物),一般通过膜浓缩等将蛋白质浓缩物进一步浓缩、精制来制造。现有技术文献专利文献

3.专利文献1:日本特开2000-50887号公报非专利文献

4.非专利文献1:int j mol sci.2011;12(12):8372-8387.非专利文献2:journal of food science vol.46 372(1981)

技术实现要素:

发明所要解决的问题

5.预测今后植物蛋白质的需求、消费量也进一步增加,期望廉价提供植物蛋白质浓缩物。另外,植物蛋白质因其特征(特别是与健康意向一致这一点)而使潜在的价值升高,也期待其用途(适用范围)的扩大。

6.因此,本发明的课题在于,提供一种有效制造利用于食品、饮料等的植物蛋白质浓缩物的方法。另外,本发明的课题还在于,通过可以制造物性(硬脂酸可溶性)得到改善的植物蛋白质浓缩物,提高植物蛋白质的利用价值,对现有的用途中的品质的改善或新用途的创造等有贡献。用于解决问题的技术方案

7.在鉴于上述课题进行研究中,本发明人等着眼于酶处理产生的收率提高和物性改善的可能性,想到在植物蛋白质浓缩物的制造过程中引入利用蛋白质脱酰胺酶的酶处理的工序,具体为利用蛋白质脱酰胺酶的植物蛋白质原料的处理。另外,蛋白质脱酰胺酶被利用于食品加工等各种各样的用途(例如参照专利文献1)。

8.利用4种植物蛋白质原料(豌豆、鹰嘴豆、大豆、扁桃仁、燕麦、藜麦)研究利用蛋白质脱酰胺酶的处理效果,结果确认到蛋白质的收率提高(产量增加),同时,关于处理条件与

效果(收率提高等)的关系,可得到无法预料的见解。另外,评价得到的植物蛋白质浓缩物的物性,结果令人吃惊,可溶性等大幅改善或提高。即,可知:利用蛋白质脱酰胺酶的处理,除收率以外,对制造物即植物蛋白质浓缩物的物性也给予良好的影响。以下发明主要基于上述成果。[1]一种植物蛋白质浓缩物的制造方法,其包含利用蛋白质脱酰胺酶处理植物蛋白质原料的步骤。[2]根据[1]记载的制造方法,其中,植物蛋白质原料为选自豌豆、鹰嘴豆、大豆、蚕豆、小扁豆(lens culinaris)、燕麦、黑麦、大麦、玉米、苋菜籽、芝麻、扁桃仁、花生、腰果、榛子、美洲山核桃、澳洲坚果、开心果、核桃、巴西坚果、椰子、栗子、松子、火麻籽、藜麦和奇亚籽中的一种或两种以上的豆类、谷物类或种子类。[3]根据[1]或[2]记载的制造方法,其中,蛋白质脱酰胺酶为蛋白质谷氨酰胺酶。[4]根据[1]~[3]中任一项记载的制造方法,其中,蛋白质脱酰胺酶为源自金黄杆菌属微生物的酶。[5]根据[4]记载的制造方法,其中,金黄杆菌属微生物为解朊金黄杆菌(chryseobacterium proteolyticum)。[6]根据[1]~[5]中任一项记载的制造方法,其中,蛋白质脱酰胺酶的使用量为0.01u~500u/植物蛋白质原料1g。[7]根据[1]~[6]中任一项记载的制造方法,其中,利用蛋白质脱酰胺酶处理时的植物蛋白质原料浓度为10~35%(w/w)。[8]根据[1]~[7]中任一项记载的制造方法,其中,上述制造方法还包含:在利用蛋白质脱酰胺酶进行处理后,除去蛋白质以外的成分的步骤。[9]根据[8]记载的制造方法,其中,除去蛋白质以外的成分的步骤还包含以下步骤(1)~(3)。(1)利用蛋白质脱酰胺酶进行处理后,调整酶反应液的ph而进行碱处理,将可溶成分分离的步骤;(2)通过等电点沉淀法从分离的可溶成分回收蛋白质的步骤;以及(3)对回收的蛋白质进行中和处理的步骤。[10]根据[9]记载的制造方法,其中,碱处理在ph8~12的条件下进行,等电点沉淀在ph3~6的条件下进行。[11]根据[9]记载的制造方法,其中,碱处理在ph9~12的条件下进行。[12]根据[9]记载的制造方法,其中,等电点沉淀在ph4~6的条件下进行。[13]根据[9]~[12]中任一项记载的制造方法,其中,上述制造方法还包括以下步骤(4):(4)在中和处理后进行浓缩或干燥的步骤。[14]一种植物蛋白质浓缩物,其是通过[1]~[13]中任一项记载的制造方法而得到的。[15]一种食品或饮料,其中配合有通过[1]~[13]中任一项记载的制造方法得到的植物蛋白质浓缩物。

具体实施方式

[0009]

1.植物蛋白质浓缩物的制造方法本发明涉及植物蛋白质浓缩物的制造方法。在本发明中,通过利用蛋白质脱酰胺酶处理植物蛋白质原料而实现蛋白质收率的提高。另一方面,如后述的实施例证明所示,根据本发明,也可期待得到的植物蛋白质浓缩物的物性得到改善。

[0010]“植物蛋白质浓缩物”是通过提取或浓缩蛋白质而使蛋白质含量与加工前的状态(即,植物蛋白质原料)相比增加的组合物。通常,蛋白质含量被浓缩至29~89%(w/w)的物质被称为蛋白质浓缩物(protein concentrate),本发明中的“蛋白质浓缩物”广义地被解释,也包含蛋白质含量被浓缩至90%(w/w)以上的组合物,即通常被称为蛋白分离物(protein isolate)的物质。换而言之,在本技术中,使用“蛋白质浓缩物”作为包含蛋白质含量更多的蛋白分离物的用语。

[0011]

通常,大豆蛋白(大豆蛋白粉(soy protein powder)等)或豌豆蛋白豌豆蛋白粉(pea protein powder)等)等植物蛋白质浓缩物通过将碱处理法和等电点沉淀法组合的方法(例如,可参照上述的非专利文献1、2)、将碱处理法和膜分离法组合的方法等来制造。另外,如上述所示,由蛋白质浓缩物经膜浓缩等工序而制造蛋白分离物。另外,可根据使用的植物蛋白质原料的种类/来源、蛋白质含量等、或者制造工序(特别是膜浓缩的有无)、制造条件等而改变,根据本发明的制造方法,可得到蛋白质含量处于29%~99%的范围的植物蛋白质浓缩物。

[0012]

本发明的制造方法通过“包含利用蛋白质脱酰胺酶处理植物蛋白质原料的步骤”而赋予特征。在本发明中,植物蛋白质原料是指含有蛋白质的植物原料。供于酶处理的植物蛋白质原料没有特别限定,可使用被分类为豆类、谷物类或种子类的各种原料。如果举出植物蛋白质原料的具体例,则为豌豆、鹰嘴豆、大豆、蚕豆、小扁豆、燕麦、黑麦、大麦、玉米、苋菜籽、芝麻、扁桃仁、花生、腰果、榛子、美洲山核桃、澳洲坚果、开心果、核桃、巴西坚果、椰子、栗子、松子、火麻籽、藜麦和奇亚籽。另外,也可使用将上述原料进行加工(例如,淀粉提取或脱脂等)而得到的物质、加工后的残渣。也可以并用两种以上的将植物蛋白质原料。

[0013]

通常,将植物蛋白质原料的破碎物或粉碎物(粉末)供于酶处理,以使酶反应有效进行。详细而言,在植物蛋白质原料的破碎物或粉碎物的悬浮液或溶解液中添加蛋白质脱酰胺酶并使其反应。

[0014]

在本发明中,蛋白质脱酰胺酶是指:具有以下作用的酶,即,不伴有蛋白质的肽键的切断和蛋白质的交联,直接作用于构成蛋白质的氨基酸的侧链的酰胺基而进行脱酰胺化并使氨游离。作为蛋白质脱酰胺酶,具体可举出:直接作用于蛋白质包含的谷氨酰胺残基的侧链的酰胺基使氨游离而将谷氨酰胺残基变换成谷氨酸残基的蛋白质谷氨酰胺酶;以及直接作用于蛋白质包含的天门冬酰胺残基的侧链的酰胺基使氨游离而将天门冬酰胺残基变换成天门冬氨酸残基的蛋白天冬酰胺酶。在本发明中,作为蛋白质脱酰胺酶,蛋白质谷氨酰胺酶和蛋白天冬酰胺酶中,可以使用任一者,也可以组合使用这些物质。作为本发明中使用的蛋白质脱酰胺酶的优选的示例,可举出蛋白质谷氨酰胺酶。

[0015]

本发明使用的蛋白质脱酰胺酶的种类、来源等没有特别限定。作为蛋白质脱酰胺酶的示例,可以举出上述的专利文献1(日本特开2000-50887号公报)、日本特开2001-218590号公报、wo2006/075772等公开的、源自金黄杆菌(chryseobacterium)属、黄杆菌

(flavobacterium)属、稳杆菌(empedobacter)属、鞘氨醇杆菌(sphingobacterium)属、金杆菌(aureobacterium)属或类香菌(myroides)属的蛋白质脱酰胺酶、市售的源自金黄杆菌属的蛋白质谷氨酰胺酶等。优选举出源自金黄杆菌属的蛋白质脱酰胺酶,更优选举出源自解朊金黄杆菌的蛋白质脱酰胺酶。源自解朊金黄杆菌的蛋白质谷氨酰胺酶,例如作为天野酶株式会社制造、蛋白质谷氨酰胺酶“amano”500)(protein-glutaminase“amano”500)被市售,可使用该市售品。

[0016]

蛋白质脱酰胺酶可使用由产生蛋白质脱酰胺酶的微生物的培养液制备得到的蛋白质脱酰胺酶。用于制备蛋白质脱酰胺酶的微生物没有特别限定,产生该酶的微生物,例如可使用属于金黄杆菌属、黄杆菌属、稳杆菌属、鞘氨醇杆菌属、金杆菌属、或类香菌属的微生物。另外,也可以使用通过基因工程而导入有蛋白质脱酰胺酶基因的微生物。作为蛋白质脱酰胺酶的制备中优选的微生物的具体例,可举出属于金黄杆菌属的金黄杆菌(chryseobacterium sp.)no.9670。

[0017]

例如,可由上述微生物的培养液或菌体得到蛋白质脱酰胺酶。即,如果为分泌型蛋白质,则可从培养液进行回收,如果为其以外,则可从菌体内进行回收。由培养液制备蛋白质脱酰胺酶的方法,可使用公知的蛋白质分离、精制方法(离心分离、uf浓缩、盐析、使用离子交换树脂等的各种色谱法等)。例如,可将培养液进行离心分离而除去菌体,其后组合盐析、色谱法等而得到目标酶。在从菌体内回收酶的情况下,例如可通过对菌体进行加压处理、超声波处理等而破碎后,与上述同样进行分离、精制而取得目标酶。此外,也可以通过过滤、离心处理等而预先从培养液中回收菌体之后,进行上述一系列的工序(菌体的破碎、分离、精制)。酶可以通过冻结干燥、减压干燥等干燥法而粉末化,此时也可以使用适当的赋形剂、干燥助剂。

[0018]

在本技术中,蛋白质脱酰胺酶的活性通过以下方法进行测定。(1)在包含30mm z-x-gly的0.2m磷酸缓冲液(ph6.5)1ml中添加包含蛋白质脱酰胺酶的水溶液0.1ml,在37℃温育10分钟后,添加0.4mtca溶液1ml使停止反应。作为空白,制备在添加有包含30mm z-x-gly的0.2m磷酸缓冲液(ph6.5)1ml和0.4m tca溶液1ml的溶液中添加包含蛋白质脱酰胺酶的水溶液0.1ml,在37℃下温育10分钟而得到的溶液。在此,在“z-x-gly”中,z为苄氧羰基,x为l-谷氨酰胺残基或l-天门冬酰胺残基,gly表示甘氨酸残基。即,在x为l-谷氨酰胺残基的情况下,“z-x-gly”为苄氧羰基-l-谷氨酰甘氨酸(benzyloxycarbonyl-l-glutaminylglycine),在x为l-天门冬酰胺残基的情况下,“z-x-gly”为苄氧羰基-l-天冬氨酰甘氨酸(benzyloxycarbonyl-l-asparaginylglycine)。在成为测定对象的蛋白质脱酰胺酶为蛋白质谷氨酰胺酶的情况下,“z-x-gly”使用x为l-谷氨酰胺残基的物质,在成为测定对象的蛋白质脱酰胺酶为蛋白天冬酰胺酶的情况下,“z-x-gly”使用x为l-天门冬酰胺残基的物质。(2)对(1)得到的溶液,进行通过反应而产生的氨量的测定。氨量的测定,例如可使用ammonia-test wako(和光纯药)进行。根据表示使用氨标准液(氯化铵)制成的氨浓度和吸光度(630nm)的关系的标准曲线,求出反应液中的氨浓度。(3)蛋白质脱酰胺酶的活性将1分钟内生成1μmol的氨的酶量作为1单位,由以下数学式算出。酶活性(u/ml)=反应液中的氨浓度(mg/l)

×

(1/17.03)

×

(反应液量/酶溶液量)

×

(1/10)

×

df(式中,反应液量为2.1,酶溶液量为0.1,df为酶溶液的稀释倍数。另外,17.03为氨的分子量)

[0019]

只要本发明产生的效果,即,得到的植物蛋白质浓缩物的收率提高和/或物性的改善有效,则利用蛋白质脱酰胺酶的处理的条件没有特别限定,通过预备实验而调整植物蛋白质原料浓度、反应温度、反应ph、反应时间和酶添加量(酶浓度)等,设定与使用的酶相应的最适的反应条件即可。

[0020]

并不限定于该例,非处理液(供于利用蛋白质脱酰胺酶的处理的植物蛋白质原料溶液)中的植物蛋白质原料浓度,例如为5~40%(w/w),优选为10~35%(w/w),进一步优选为15~30%(w/w)。提高植物蛋白质原料浓度对处理效率的提高以及与其相伴的制造成本的降低是有效的。另一方面,如果植物蛋白质原料浓度过高,则蛋白质的溶解性降低,可能不能充分进行处理。反应温度例如在2℃~70℃的范围内、优选在5℃~60℃的范围内、进一步优选在15℃~50℃的范围内设定即可。反应ph例如在ph3~10的范围内、优选ph4~9的范围内、进一步优选ph5~9的范围内设定即可。同样地,反应时间例如在10分钟~7天的范围内、优选30分钟~3天的范围内、进一步优选1小时~1天的范围内设定即可。另外,酶添加量例如在0.01(u/g植物蛋白质原料)~500(u/g植物蛋白质原料)的范围内、优选0.05(u/g植物蛋白质原料)~300(u/g植物蛋白质原料)的范围内、进一步优选0.1(u/g植物蛋白质原料)~200(u/g植物蛋白质原料)的范围内、再进一步优选0.25(u/g植物蛋白质原料)~100(u/g植物蛋白质原料)、更进一步优选0.25~25(u/g植物蛋白质原料)的范围内设定即可。此处的“u/g植物蛋白质原料”是使蛋白质脱酰胺酶作用的每植物蛋白质原料1g的单元数。

[0021]

在利用蛋白质脱酰胺酶进行处理后,通过除去蛋白质以外的成分,得到植物蛋白质浓缩物。除去蛋白质以外的成分时,例如通过常规方法(例如,可参照上述的非专利文献1、2)进行蛋白质的提取、浓缩(不需要成分的除去)即可。例如,通过将碱处理(碱提取法)和等电点沉淀法组合的方法来提取、浓缩植物蛋白质。在应用该方法的情况下,典型地进行以下步骤(1)~(3)。(1)利用蛋白质脱酰胺酶进行处理后,调整酶反应液的ph而进行碱处理,将可溶成分进行分离的步骤;(2)通过等电点沉淀法从分离的可溶成分回收蛋白质的步骤;(3)对回收的蛋白质进行中和处理的步骤。

[0022]

步骤(1)为通过碱处理(碱提取法)将蛋白质和不需要成分(食物纤维和淀粉质等)分开的工序,蛋白质以可溶成分的形式被分离。例如将酶处理后的溶液(酶反应液)调整为ph8~12、优选ph9~11的范围,例如在10℃~50℃处理规定时间(例如5分钟~24小时、优选10分钟~2小时)。ph调整使用naoh、碳酸钠等即可。提高ph对增加碱处理中的蛋白质产量是有效的。因此,为了增加蛋白质产量,将酶反应液的ph调整为优选ph9~12、进一步优选ph9.5~11.5、更进一步优选ph10~11的范围。

[0023]

在碱处理后,通过离心处理等对可溶成分(含有蛋白质)和不溶成分进行分离。在离心处理的情况下,可溶成分以上清的形式被回收。

[0024]

通过等电点沉淀法从分离的可溶成分回收蛋白质(步骤(2))。例如,在以离心处理后的上清的形式回收可溶成分的情况下,通过将该上清(可以在ph调整之前进行稀释或浓

缩)的ph调整为3~6左右而使蛋白质沉淀之后,进行离心处理来回收沉淀。ph在考虑了使用的植物蛋白质原料的等电点的基础上设定为最适条件即可,例如设为ph3~6。如果根据等电点沉淀的原理进行,则优选采用等电点附近的ph,但是为了减少ph调整剂的添加量,只要将ph调整为优选ph4~6、进一步优选ph4.5~6、更进一步优选ph4.5~5的范围内即可。

[0025]

步骤(2)之后,进行中和处理(步骤(3))。典型地将步骤(2)中回收的沉淀悬浮于适当的溶剂(例如使用水)之后,添加naoh、碳酸钠等碱而进行中和。在中和处理后,根据需要进行浓缩(膜浓缩、真空蒸发等)、干燥(喷雾干燥、冷冻干燥等)等处理,得到植物蛋白质浓缩物。植物蛋白质浓缩物的形状(例如粉末状、颗粒状、液体状)没有特别限定。

[0026]

如上述所示,典型地进行步骤(1)~(3),也可省略步骤(1)(即,未进行碱处理),通过步骤(2)的等电点沉淀(将酶处理后的溶液供于等电点沉淀)和与之相继的步骤(3)进行蛋白质的提取、浓缩。上述方式,例如可在植物蛋白质浓缩物的蛋白质含量较低的情况等下采用,制造工序可被简单化。

[0027]

2.植物蛋白质浓缩物的用途通过本发明的制造方法得到的植物蛋白质浓缩物其自身具有商品价值。另一方面,作为使各种各样的食品、饮料等的蛋白质含量增大的原料或材料也是有用的。因此,本技术也提供一种配合有通过本发明的制造方法得到的植物蛋白质浓缩物的食品或饮料。此处的食品和饮料没有特别限定。如果举出食品及饮料的示例,则为:水产加工品(圆筒状鱼糕、鱼糕、鱼肉山芋丸子、鱿鱼丝(

さきいか

)、晒干的鱼贝类、咸鱼肉(塩辛)、鱼肉肉肠、甜烹海味、罐头等)、肉食加工品(火腿、培根、香肠、肉干、咸牛肉、成型肉等)、蔬菜加工品(蔬菜罐头/瓶装罐头、番茄加工品、菌类加工品、蔬菜腌渍品、干燥蔬菜、蔬菜甜烹海味等)、面食/面包类(各种面食、面包(食

パン

)、果子面包(菓子

パン

)等)、谷物类加工品(谷物类食物(cereal)、燕麦片、木斯里(muesli)、米加工品、面筋、麦茶等)、乳制品(牛奶、加工乳、乳饮料、浓缩乳、乳粉、炼乳、发酵乳、乳酸菌饮料、黄油、奶酪、冰淇淋等)、水果加工品(水果罐头/瓶装罐头、果酱、橘皮果酱、果干等)、点心/甜点类(饼干类、烘焙点心、烤米粉片、油炸点心(油菓子)、日本点心、西式点心、半生点心(半生菓子)、日式干点心、糖果类、巧克力类、口香糖、袋装点心(

スナック

菓子)、冷冻点心等)、饮料等(清凉饮料水、碳酸饮料、果汁饮料、咖啡饮料、蔬菜汁饮料、茶系饮料、非酒精饮料、酒精饮料等)、调味料(调料汁、汤汁、调味料、调味汁等)、汤类、油面酱(roux)(咖喱调料(curry roux)、浓缩调料(stew roux)等)、营养辅助食品/饮料(蛋白粉、蛋白饮料、补品、营养饮料等)、宠物用食品、宠物用营养辅助食品。

[0028]

植物蛋白质浓缩物,例如在配合其的食品或饮料的制造过程中添加、混合于其它原材料或中间加工品中。优选在制造过程的最终阶段,即,混合其它原材料并进行加工后(成为作为制品的形态/形状的阶段)添加、混合植物蛋白质浓缩物。但是,也可以在其后进行以杀菌处理、味道调整、品质保持等为目的的调味料、保存料、香料、抗氧化剂等的添加等。另一方面,在制造过程结束后的食品或饮料(即,不是中间制品而是最终制品的形态的物质)中混合植物蛋白质浓缩物也是优选的一个方式。在该方式的情况下,可不改变食品或饮料的制造工序而应用本发明。实施例

[0029]

<利用蛋白质脱酰胺酶的植物蛋白质浓缩物的制造>研究蛋白质脱酰胺酶对植物蛋白质浓缩物的蛋白质收率的提高等的有效性。另

外,作为蛋白质脱酰胺酶的代表例,使用蛋白质谷氨酰胺酶(以下,简称为“pg”)。

[0030]

1.pg使用量的研究(1)方法准备将各种植物原料(鹰嘴豆、豌豆、扁桃仁)的粉末30g或大豆的粉末15g悬浮于水100ml而得到的悬浮液、及将燕麦或藜麦的粉末30g悬浮于水170ml而得到的悬浮液。在各悬浮液中以成为表1所示的各活性量的方式添加蛋白质谷氨酰胺酶(protein-glutaminase“amano”500、天野酶株式会社制造;500u/g、蛋白质含量10重量%以下)之后,在50℃以200rpm搅拌2小时,由此进行酶反应。应予说明,在使用有燕麦和藜麦的粉末的情况下,为了抑制这些粉末中包含的淀粉导致的粘度上升,与蛋白质谷氨酰胺酶一起添加α-淀粉酶(kleistase sd80,天野酶株式会社制造)15mg而进行酶反应。接着,利用1n naoh调整为ph10,一边在50℃以200rpm搅拌30分钟,一边进行碱处理,然后进行离心分离而回收上清。回收的上清利用1n hcl将ph调整为弱酸性之后,通过离心分离回收沉淀。应予说明,利用1n hcl的ph调整在使用燕麦和藜麦的粉末的情况下调整为ph4.5,在使用除此以外的粉末的情况下调整为ph4.0。将沉淀悬浮于水后,利用1n naoh进行中和,将由此得到的悬浮液进行冻结干燥而得到植物蛋白质浓缩物。以得到的植物蛋白质浓缩物的重量相对于使用的植物原料粉末的重量的比例计算蛋白质收率,利用蛋白质收率相对于无pg处理的比率进行评价。在此,“无pg处理”是指除未进行pg处理以外,与上述同样进行操作时的蛋白质收率。

[0031]

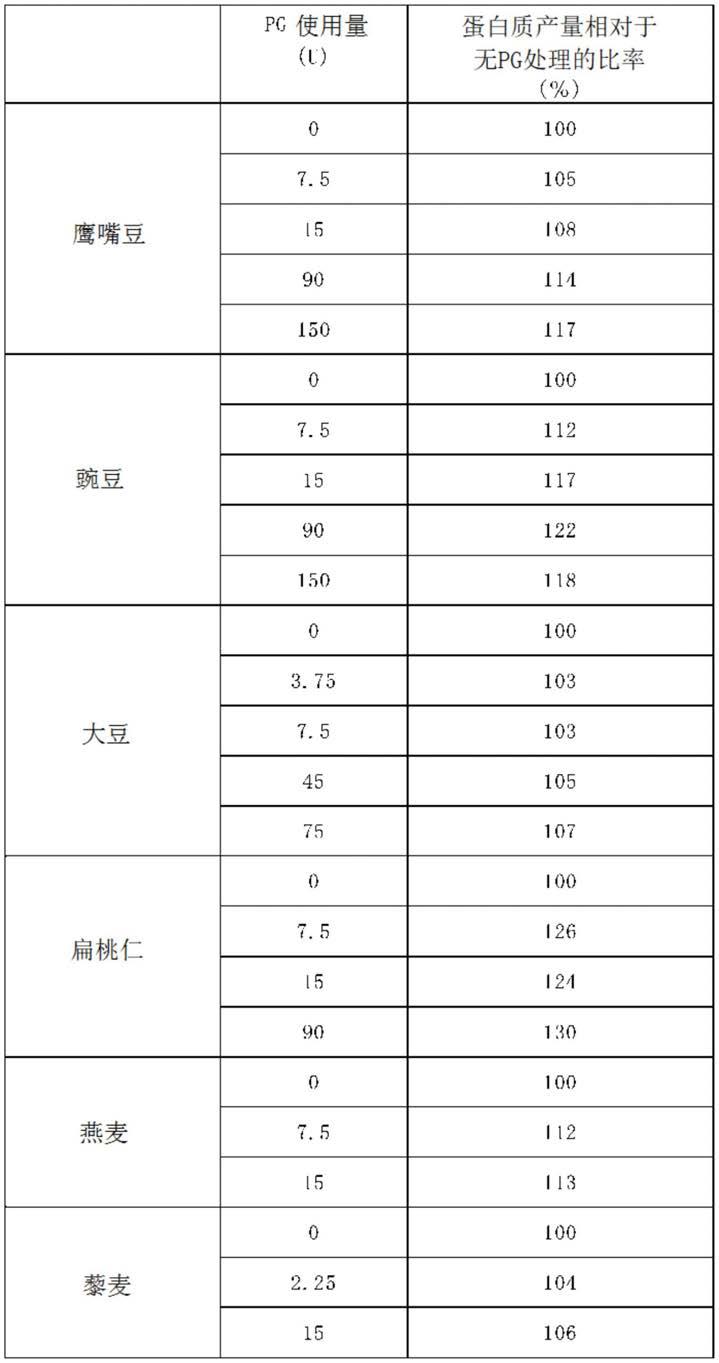

(2)结果(表1)可确认到:通过pg处理,蛋白质收率提高。另外,也可确认到:通过增加使用的pg活性从而提高收率。对于豌豆,利用与上述相同的方法在添加蛋白质谷氨酰胺酶750u的条件下进行实施,结果也可以确认到:蛋白质收率相对于无pg处理的比率为124%,即使进一步增加蛋白质谷氨酰胺酶的添加量,收率仍提高。[表1]

[0032]

2.pg处理ph的研究(1)方法

将豌豆的粉末30g悬浮于水100ml后,利用1n naoh或1n hcl调整为各ph,在由此得到的悬浮中添加蛋白谷氨酰胺酶(protein-glutaminase“amano”500,天野酶株式会社制造;500u/g、蛋白质含量10重量%以下)150u后,在50℃以200rpm搅拌2小时,由此进行酶反应。接着,利用1n naoh调整为ph11,一边在50℃以200rpm搅拌30分钟,一边进行碱处理,然后进行离心分离而回收上清。回收的上清利用1n hcl调整为ph4.0后,通过离心分离回收沉淀。将沉淀悬浮于水后,利用1n naoh进行中和,将由此得到的悬浮液进行冻结干燥而得到植物蛋白质浓缩物。以得到的植物蛋白质浓缩物的重量相对于使用的植物原料粉末的重量的比例计算蛋白质收率,利用蛋白质收率相对于无pg处理的比率进行评价。在此,“无pg处理”是指除未进行pg处理以外,与上述同样进行操作时的蛋白质收率。

[0033]

(2)结果(表2)可确认到:通过以ph7~9进行pg处理,蛋白质收率提高。[表2]

[0034]

3.碱处理ph的研究(1)方法在将各种植物原料(鹰嘴豆、豌豆)的粉末30g或大豆的粉末15g)悬浮于水100ml而得到的悬浮液中添加蛋白质谷氨酰胺酶(protein-glutaminase“amano”500,天野酶株式会社制造;500u/g、蛋白质含量10重量%以下)150u(相对于大豆为75u)后,在50℃以200rpm搅拌2小时,由此进行酶反应。接着,利用1n naoh调整为各ph,一边在50℃以200rpm搅拌30分钟,一边进行碱处理,然后进行离心分离而回收上清。利用1n hcl将回收的上清调整为ph4.2后,通过离心分离回收沉淀。将沉淀悬浮于水后,利用1n naoh进行中和,将由此得到的悬浮液进行冻结干燥而得到植物蛋白质浓缩物。以得到的植物蛋白质浓缩物的重量相对于使用的植物原料粉末的重量的比例计算蛋白质收率,利用蛋白质收率相对于无pg处理的比率进行评价。在此,“无pg处理”是指除未进行pg处理以外,与上述同样进行操作时的蛋白质收率。

[0035]

(2)结果(表3)可确认到:通过pg处理,无论碱处理的ph如何,蛋白质收率均提高。另外,可确认到:即使在认为蛋白质完全可溶化的以ph11进行碱处理的情况下,通过pg处理,也可进一步提高收率。上述情形提示通过pg处理,使在碱处理中无法实现可溶化的蛋白质可溶化。[表3]

[0036]

4.酸处理ph的研究(1)方法在将鹰嘴豆的粉末30g或大豆的粉末15g悬浮于水100ml而得到的悬浮液中添加蛋白质谷氨酰胺酶(protein-glutaminase“amano”500,天野酶株式会社制造;500u/g、蛋白质含量10重量%以下)150u(相对于大豆为75u)后,在50℃以200rpm搅拌2小时,由此进行酶反应。接着,利用1n naoh调整为ph10,一边在50℃以200rpm搅拌30分钟,一边进行碱处理,然后进行离心分离而回收上清。利用1n hcl将回收的上清调整为各ph后,通过离心分离回收沉淀。将沉淀悬浮于水后,利用1nnaoh进行中和,将由此得到的悬浮液进行冻结干燥而得到植物蛋白质浓缩物。以得到的植物蛋白质浓缩物的重量相对于使用的植物原料粉末的重量的比例计算蛋白质收率,利用蛋白质收率相对于无pg处理的比率进行评价。在此,“无pg处理”是指除未进行pg处理以外,与上述同样进行操作时的蛋白质收率。

[0037]

(2)结果(表4)可确认到:通过pg处理,无论酸处理(利用等电点沉淀法的处理)的ph如何,蛋白质收率均提高。可以预测:通过pg处理而使酸性域的溶解性提高,如果不较低设定ph,则收率降低,但即使为较高的ph,也可得到充分的收率。值得注意的是,即使ph4.5以上(特别是ph5),也成为与ph4.0以下的情形没有大差异的收率。[表4]

[0038]

5.蛋白质浓缩物的物性评价在将豌豆的粉末30g悬浮于水100ml中而得到的悬浮液中添加蛋白质谷氨酰胺酶(protein-glutaminase“amano”500,天野酶株式会社制造;500u/g、蛋白质含量10重量%以下)150u后,在50℃以200rpm搅拌2小时,由此进行酶反应。接着,利用1n naoh调整为ph10,一边在50℃以200rpm搅拌30分钟,一边进行碱处理,然后进行离心分离而回收上清。利用1n hcl将回收的上清调整为ph4.2后,通过离心分离回收沉淀。将沉淀悬浮于水后,利用1n naoh进行中和,将由此得到的悬浮液进行冻结干燥而得到豌豆蛋白质浓缩物。

[0039]

将得到的豌豆蛋白质浓缩物悬浮于水而制备10%(w/w)ph7.0的悬浮液,对食感进行评价,其结果,进行pg处理得到的豌豆蛋白质浓缩物为光滑的食感,与此相对,如果无pg处理,则为粗糙的食感。

[0040]

另外,将得到的豌豆蛋白质浓缩物悬浮于水而制备10%(w/w)ph5.5的悬浮液,对可溶性进行评价,结果判明:进行pg处理得到的豌豆蛋白质浓缩物的可溶性提高。

[0041]

根据以上结果也可确认到以下效果:通过pg处理,蛋白质收率提高,除此以外,得到的蛋白质浓缩物的物性发生变化而使可溶性提高。上述物性在食品、饮料用途中优选,带来制品的品质提高、用途的扩大等。工业上的可利用性

[0042]

本发明提供一种植物蛋白质浓缩物的有效的制造方法。植物蛋白质浓缩物被利用于营养辅助食品、饮料或营养强化食品、饮料等。作为被利用于食品或饮料的蛋白质浓缩物/分离物,也包括源自动物性蛋白质的物质(乳清蛋白分离物、酪蛋白等),从健康意识提高等观点出发,预测今后对植物蛋白质浓缩物的需求进一步扩大。本发明与上述市场需求相应,其利用价值高。

[0043]

本发明对上述发明的实施方式和实施例的说明没有任何限定。不脱离权利要求的记载,在本领域技术人员能够容易想到的范围内,各种变形方式也包含于本发明。本说明书中明确记载的论文、公开专利公报和专利公报等的内容通过参照而引入其全部内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。