1.本发明涉及流变仪领域,尤其涉及一种二维运动的剪切流变仪。

背景技术:

2.同心圆筒流变仪是现代流变仪的其中一种,其依靠旋转运动产生纯剪切流动,通过测量转速、力矩、温度等参数,并结合内外筒间隙以及旋转半径,可以快速确定流体粘性、剪切模量等各方面流变参数。

3.目前,常用的同心圆筒流变仪包括内筒和外筒,其中内筒静止、外筒旋转,该流变仪能在较大的剪切速率下保持内外筒间流动为couette(库爱特)流。但现有的同心圆筒流变仪只能实现一维平转,不能提供二维运动流场,导致不能测量被测流体介质的二维剪切流变性能。

4.因此,现有技术至少存在以下技术问题:现有技术中的同心圆筒流变仪只能实现一维平转,不能提供二维运动流场,导致不能测量被测流体介质的二维剪切流变性能。

技术实现要素:

5.本技术实施例通过提供一种二维运动的剪切流变仪,解决了现有技术中的同心圆筒流变仪只能实现一维平转,不能提供二维运动流场,导致不能测量被测流体介质的二维剪切流变性能的技术问题。

6.为解决上述技术问题,本技术实施例提供了一种二维运动的剪切流变仪,所述剪切流变仪包括:

7.支架;

8.二维运动传递装置,包括可转动地设置在所述支架上的传动轴、驱动所述传动轴沿周向转动的第一驱动件和驱动所述传动轴在沿周向转动的同时沿轴向往复移动的第二驱动件,且所述传动轴分别与所述第一驱动件和所述第二驱动件相连;

9.同心圆筒装置,包括同轴设置的圆筒和中心固定轴,所述圆筒可转动地设置在所述中心固定轴外,且所述圆筒的内壁和所述中心固定轴的外壁围合出用于盛放待测流体介质的工作腔,所述中心固定轴的一端密封贯穿所述圆筒并与所述支架固定连接;

10.参数测量装置,用于获取所述待测流体介质的参数;

11.所述圆筒的一端与所述传动轴同轴固定相连,所述传动轴带动所述圆筒同时沿所述周向转动和沿所述轴向往复移动,从而使得所述工作腔内的所述待测流体介质同时具有周向转动和轴向往复移动的二维流场,且所述参数测量装置测量所述待测流体介质的参数,从而获取所述待测流体介质在二维流场下的流变性能。

12.进一步的,所述支架包括:

13.底板,水平设置,且所述底板上固定设有底板座,所述底板座上开设有供所述中心固定轴的一端插入的第一安装孔,

14.隔板,与所述底板间隔设置,且所述隔板上开设有供所述传动轴贯穿的隔板通孔;

15.连接板,分别与所述底板和所述隔板固定相连。

16.进一步的,所述第一驱动件是电机,所述电机与所述传动轴的第一端同轴相连;所述第二驱动件包括:

17.双面导轨,同轴固定在所述传动轴上,所述双面导轨沿所述轴向的两端分别设有滚动面,所述滚动面均呈沿所述轴向的环状曲面,所述曲面带有轴向的起伏,所述导轨沿所述轴向的投影呈圆环状,且所述的曲面有2个最高点和2个最低点,所述的最高点和最低点分别位于所述圆环的相互垂直的两条直径上,所述的曲面分别依照所述的两条直径对称;

18.两个轴承运动组件,对称设置在所述导轨沿所述轴向的两端,所述轴承运动组件包括支撑环、轴承定位杆和滚动轴承;所述支撑环同轴套设在所述传动轴外,且其中一个所述支撑环设置在所述隔板上;所述支撑环上关于所述轴向对称设有2个所述轴承定位杆,所述轴承定位杆沿着所述径向延伸,可沿着所述滚动面滚动的所述滚动轴承设置在所述轴承定位杆上;

19.拉紧件,用于将两个所述轴承运动组件的所述滚动轴承拉紧在所述导轨的滚动面上;

20.两个所述滚动面的波形相互同相,所述传动轴带动所述双面导轨沿周向转动时,所述双面导轨挤压所述滚动轴承在对应的所述滚动面上滚动,从而推动所述传动轴沿轴向往复移动。

21.进一步的,所述支撑环上设有2个轴对称的第一径向通孔,且所述第一径向通孔的内壁上具有第一轴肩;

22.所述轴承定位杆贯穿所述第一径向通孔,且所述轴承定位杆包括沿所述径向依次设置的第一轴段、第二轴段和第三轴段,其中:

23.所述第一轴段外露于所述支撑环的内侧,且所述第一轴段上设有第一环形槽,所述第一环形槽内设有弹性挡圈;所述第二轴段位于所述支撑环的内壁外,且所述第二轴段的直径大于所述第一轴段的直径,所述第二轴段与所述第一轴段之间具有第二轴肩;所述第三轴段的直径大于所述第二轴段的直径,所述第三轴段与所述第二轴段之间具有第三轴肩;所述第三轴段的外端位于所述第一径向通孔之外,且所述第三轴段的外端上设有第二环形槽;

24.所述第一轴段上依次设有第一无油轴承和所述滚动轴承,所述滚动轴承的两端分别通过所述弹性挡圈和所述第一无油轴承限位;

25.所述第二轴段位于所述第一径向通孔内,且所述第二轴段的一端通过所述第一无油轴承与所述支撑环的内侧面相抵实现限位,另一端通过所述第三轴肩和所述第一轴肩的相抵实现定位。

26.进一步的,所述支撑环上对称设有2个第二径向通孔,所述第二径向通孔与所述第一径向通孔沿周向交替间隔设置,所述拉紧件包括贯穿所述第二径向通孔的螺栓和间隙补偿板,所述螺栓的内端通过第一螺母拧紧在所述支撑环的内侧面上,所述间隙补偿板的两端分别通过第二螺母、第三螺母与两个所述轴承运动组件内相对应的两个所述螺栓的外端固定相连,以将两个所述轴承运动组件拉紧在一起;

27.所述拉紧件还包括第一钩簧和第二钩簧,两个所述轴承运动组件内相对应的两个所述螺栓的外端分别通过第二钩簧拉紧连接;两个所述轴承运动组件内相对应的两个所述

第二环形槽分别通过第二钩簧拉紧连接。

28.进一步的,所述圆筒包括:

29.筒体,所述筒体内具有同轴设置的内腔;

30.第一端盖,与所述筒体的第一端可拆卸地密封连接,且所述第一端盖与所述内腔之间设有第一密封圈,以密封所述内腔;所述第一端盖外表面的中心处设有供所述传动轴插入并固定的第二安装孔,所述第一端盖内表面的中心处设有供所述中心固定轴的一端插入的第三安装孔;

31.第二端盖,与所述筒体的第二端可拆卸地密封连接,且所述第二端盖与所述内腔之间设有第二密封圈,以密封所述内腔;所述第二端盖的中心处设有供所述中心固定轴的另一端贯穿的第四安装孔。

32.进一步的,所述中心固定轴依次设有同轴的第四轴段、第五轴段、第六轴段、第七轴段和第八轴段,其中:

33.所述第四轴段的直径小于所述第五轴段的直径,所述第四轴段与所述第五轴段之间具有第四轴肩,所述第四轴段插设在所述第三安装孔内,且所述第四轴段与所述第三安装孔之间具有套设在所述第四轴段上的第二无油轴承,且所述第二无油轴承的两端分别通过所述第四轴肩和所述第四轴段上的限位件限位;

34.所述第七轴段的直径大于所述第八轴段的直径,且所述第七轴段与所述第八轴段之间具有第五轴肩,所述第七轴段插设在所述第四安装孔内,且所述第七轴段与所述第四安装孔之间设有第三密封圈;

35.所述第八轴段插入所述第一安装孔内,所述第八轴段与所述第四安装孔之间具有套设在所述第八轴段上的第三无油轴承,且所述第三无油轴承的两端分别通过所述第五轴肩和所述底板座限位,所述第八轴段与所述第一安装孔之间通过套设在所述第八轴段上的第四密封圈密封;所述第八轴段上开设有第一径向销孔,第一固定销穿过所述底板座和所述第一径向销孔,从而将所述中心固定轴固定在所述底板座上;

36.所述第五轴段、所述第六轴段均位于所述内腔内,且所述第六轴段的直径大于所述第五轴段的直径和所述第七轴段的直径;所述第六轴段的外周面与所述内腔的壁面围合形成所述工作区中间腔,所述第五轴段的外周面与所述内腔的壁面围合形成工作区上容腔,所述第七轴段的外周面与所述内腔的壁面围合形成工作区下容腔;

37.所述第六轴段上间隔设有若干条沿所述轴向贯通的第一轴向流道,所述工作区上容腔和所述工作区下容腔通过所述第一轴向流道连通;所述工作区中间腔、所述工作区上容腔和所述工作区下容腔连通构成所述工作腔;

38.所述第三安装孔的内壁面与所述第四轴段的端面之间围合形成进液腔,所述上端盖内设有沿所述轴向贯通的第二轴向流道和沿所述径向贯通的第一径向流道,所述第二轴向流道的一端外露于所述第一端盖形成注液口,且所述注液口配有第一螺堵;所述第二轴向流道的另一端与所述工作区上容腔连通;所述第一径向流道的一端与所述进液腔连通,另一端与所述第二轴向流道连通,所述工作区上容腔与所述进液腔通过所述第二轴向流道和所述第一径向流道连通。

39.进一步的,所述中心固定轴还包括与所述第八轴段同轴相连的第九轴段,所述第九轴段的直径小于所述第八轴段的直径,所述第九轴段与所述第八轴段之间具有第六轴

肩,所述第九轴段插入所述第一安装孔内,且所述第九轴段的外壁面与所述第一安装孔之间围合形成压力腔;

40.所述第七轴段上设有沿所述径向贯通的第二径向流道和沿所述轴向贯通的第三轴向流道,所述第三轴向流道延伸至所述第六轴肩处,所述第二径向流道的两端与所述工作区下容腔连通,所述第三轴向流道的一端与所述第二径向流道连通,另一端与所述压力腔连通;所述工作区下容腔与所述压力腔通过所述第二径向流道和所述第三轴向流道连通;所述压力腔的一侧开设有用于连接压力源的进压口。

41.进一步的,所述参数测量装置包括:

42.扭矩传感器,一端通过第一联轴器与所述电机相连,另一端通过第二联轴器与所述传动轴同轴相连,以用于检测力矩参数;

43.温度传感器,设置在所述工作区中间腔内,用于检测所述待测流体介质的温度参数;

44.压力传感器,与所述压力腔连通,以用于检测环境压力参数;

45.控制器,所述控制器与所述电机相连,且所述控制器控制所述电机按照预定转速进行转动;所述控制器与所述扭矩传感器、所述温度传感器、所述压力传感器、所述电机均相连,以获取所述力矩参数、所述温度参数、所述压力参数和所述预定转速,并对所述力矩参数、所述温度参数、所述压力参数、所述预定转速进行处理,从而获取待测流体介质在二维剪切流场下的流变性能。

46.进一步的,所述传动轴贯穿所述隔板通孔,且所述传动轴与所述隔板通孔之间设有套设在所述传动轴上的第四无油轴承,所述传动轴的第一端插入所述第二安装孔内,且所述传动轴的第一端上设有第二径向销孔,第二固定销插入所述第一端盖和所述第二径向销孔,以将所述传动轴和所述圆筒固定连接;

47.所述中心固定轴是圆轴,且所述第六轴段的外表面光滑或设有若干个凹槽。

48.本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

49.(1)本技术实施例通过提供能带动所述同心圆筒装置的圆筒沿所述周向转动和沿所述轴向往复移动的二维运动传递装置,使得所述圆筒内的所述待测流体介质同时具有周向转动和轴向往复移动的二维流场,从而可获取所述待测流体介质在二维流场下的流变性能,且通过改变轴向往复移动的往复行程及周向转动的转速可实现多种二维运动形式,能充分研究待测流体介质二维剪切流变性能,有效解决了现有技术中的同心圆筒流变仪只能实现一维平转,不能提供二维运动流场,导致不能测量被测流体介质的二维剪切流变性能的技术问题,实现了适配性强的有益效果。

50.(2)本技术实施例所述双面导轨的形状使传动轴满足等加速等减速运动规律,即在每个运动区间内,当所述滚动轴承从最高点运动至中间点时,传动轴以相同的加速度加速,当所述滚动轴承从中间点运动至最低点时,传动轴以相同的减速度减速,使得传动轴向左移动和向右移动具有相同的加速度曲线,使得传动轴的运动明确可控。

51.(3)本技术实施例通过改变最高点与最低点间的轴向距离以及所述电机的旋转速度,可以模拟多种二维运动。

52.(4)本技术实施例所述滚动面的内环侧高于外环侧,所述滚动轴承的滚动面与所述双面导轨的曲面相贴合,滚动轴承与所述双面导轨的贴合线的延长线与传动轴的中心轴

线相交于一点,可使得滚动轴承与所述双面导轨接触线上的线速度之间的差值最小,防止转动时打滑。

53.(5)本技术实施例所述第一钩簧和第二钩簧均可将两个所述轴承运动组件内的滚动轴承拉紧在对应的所述滚动面上,所述间隙补偿板补偿间隙,从而确保所述滚动轴承始终与对应的所述滚动面贴合,确保了所述第二驱动件的有效性。

54.(6)本技术实施例设置了工作区上容腔和工作区下容腔,当所述工作区中间腔内的待测流体介质受到轴向挤压时,所述工作区中间腔内的液体会流向上下两端的所述工作区上容腔和所述工作区下容腔,且所述工作区上容腔和所述工作区下容腔连通,从而确保整个所述工作腔内压力均匀一致。

55.(7)本技术实施例设置了进液腔,通过所述注液口向所述工作腔内注入待测流体介质,所述进液腔具有防止工作腔下液太慢,导致待测流体介质溢出的作用。

56.(8)本技术实施例设置了压力腔,所述压力腔的一侧开设有用于连接压力源的进压口,且所述压力腔连通所述工作腔,形成所述工作腔的环境压力,从而可构建不同环境压力,可通过进压口加压被测流体介质的环境压力,满足对高压条件下研究被测流体介质的二维剪切流变性能的实验需求。

57.(9)本技术实施例所述中心固定轴是圆轴,所述第六轴段的外周面光滑或设有凹槽,通过改变所述中心固定轴的第六轴段的直径或外表面形状,可研究工作腔油膜厚度等对被测流体介质二维剪切流变性能的影响。

58.(10)本技术实施例所述底板的下表面和所述连接板的外表面均是平面,均可以平放在地面上,所述底板着地时,所述工作腔不受重力影响,所述连接板着地,所述工作腔受重力影响,从而使得本技术实施例所述剪切仪可研究重力对工作腔被测流体介质二维剪切流变性能的影响。

附图说明

59.图1为本技术一实施例中所述一种二维运动的剪切流变仪的总体结构示意图;

60.图2为本技术一实施例中所述一种二维运动的剪切流变仪的同心圆筒装置的结构示意图;

61.图3为本技术一实施例中所述一种二维运动的剪切流变仪的同心圆筒装置的结构剖视图;

62.图4a为本技术一实施例中所述一种二维运动的剪切流变仪的中心固定轴的结构示意图;

63.图4b为本技术一实施例中所述一种二维运动的剪切流变仪的方槽型中心固定轴的结构示意图;

64.图4c为本技术另一实施例中所述一种二维运动的剪切流变仪的圆槽型中心固定轴的结构示意图;

65.图4d为本技术一实施例中所述一种二维运动的剪切流变仪的中心固定轴的内部流道示意图;

66.图5为本技术一实施例中所述一种二维运动的剪切流变仪的第一端盖的内部流道示意图;

67.图6为本技术一实施例中所述一种二维运动的剪切流变仪的二维运动传递装置的结构示意图;

68.图7为本技术一实施例中所述一种二维运动的剪切流变仪的轴承定位杆的结构示意图;

69.图8为本技术一实施例中所述一种二维运动的剪切流变仪的支撑环的结构剖视图;

70.图9为本技术一实施例中所述一种二维运动的剪切流变仪的二维运动传递装置的结构剖视图;

71.图10为本技术一实施例中所述一种二维运动的剪切流变仪的双面导轨与传动轴相配合的结构示意图。

具体实施方式

72.本技术实施例通过提供一种二维运动的剪切流变仪,解决了现有技术中的同心圆筒流变仪只能实现一维平转,不能提供二维运动流场,导致不能测量被测流体介质的二维剪切流变性能的技术问题。

73.本技术实施例中的技术方案为解决上述技术问题,总体思路如下:

74.通过提供能带动所述同心圆筒装置的圆筒沿所述周向转动和沿所述轴向往复移动的二维运动传递装置,使得所述圆筒内的所述待测流体介质同时具有周向转动和轴向往复移动的二维流场,从而可获取所述待测流体介质在二维流场下的流变性能,且通过改变轴向往复移动的往复行程及周向转动的转速可实现多种二维运动形式,能充分研究待测流体介质二维剪切流变性能,有效解决了现有技术中的同心圆筒流变仪只能实现一维平转,不能提供二维运动流场,导致不能测量被测流体介质的二维剪切流变性能的技术问题,实现了适配性强的有益效果。

75.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

76.定义轴向是所述传动轴的中心轴方向或平行于所述的中心轴的方向,轴对称是指以所述的中心轴对称,径向是指所述传动轴的横截面的直径所在的方向,周向是围绕所述的中心轴的方向。

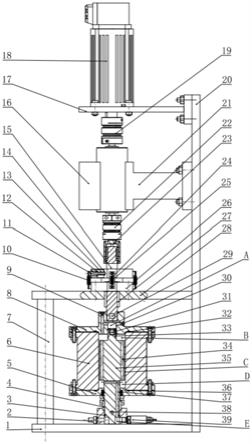

77.图1为本技术一实施例中所述一种二维运动的剪切流变仪的总体结构示意图,如图1所示,所述剪切流变仪包括:

78.支架;

79.二维运动传递装置,包括可转动地设置在所述支架上的传动轴15、驱动所述传动轴15沿周向转动的第一驱动件和驱动所述传动轴15在沿周向转动的同时沿轴向往复移动的第二驱动件,且所述传动轴15分别与所述第一驱动件和所述第二驱动件相连;

80.同心圆筒装置,包括同轴设置的圆筒6和中心固定轴35,所述圆筒6可转动地设置在所述中心固定轴35外,且所述圆筒6的内壁和所述中心固定轴35的外壁围合出用于盛放待测流体介质的工作腔,所述中心固定轴35的一端密封贯穿所述圆筒6并与所述支架固定连接;

81.参数测量装置,用于获取所述待测流体介质的参数;

82.所述圆筒6的一端与所述传动轴15同轴固定相连,所述传动轴15带动所述圆筒6同时沿所述周向转动和沿所述轴向往复移动,从而使得所述工作腔内的所述待测流体介质同时具有周向转动和轴向往复移动的二维流场,且所述参数测量装置测量所述待测流体介质的参数,从而获取所述待测流体介质在二维流场下的流变性能。

83.具体的,所述参数包括转速、力矩,温度等,结合所述工作腔的尺寸和转动半径,可以快速确定流体粘性、剪切模量等各方面的流变参数,反应流变性能。

84.综上,本技术实施例通过提供能带动所述同心圆筒装置的圆筒6沿所述周向转动和沿所述轴向往复移动的二维运动传递装置,使得所述圆筒6内的所述待测流体介质同时具有周向转动和轴向往复移动的二维流场,从而可获取所述待测流体介质在二维流场下的流变性能,且通过改变轴向往复移动的往复行程及周向转动的转速可实现多种二维运动形式,能充分研究待测流体介质二维剪切流变性能,有效解决了现有技术中的同心圆筒流变仪只能实现一维平转,不能提供二维运动流场,导致不能测量被测流体介质的二维剪切流变性能的技术问题,实现了适配性强的有益效果。

85.进一步的,所述支架包括:

86.底板1,水平设置,且所述底板1上固定设有底板座,所述底板座上开设有供所述中心固定轴35的一端插入的第一安装孔,

87.隔板28,位于所述底板1上方,且与所述底板1相平行,所述隔板28上开设有供所述传动轴15贯穿的隔板通孔;

88.连接板20,分别与所述底板1和所述隔板28固定相连。

89.具体的,所述底板1的右端与所述连接板20固定相连。所述隔板28的右端与所述连接板20的中间固定相连,所述隔板28的左端通过支撑柱7与所述底板1的左端固定相连,所述底板1和所述隔板28之间用于放置所述同心圆筒装置。

90.进一步的,所述第一驱动件是电机18,所述电机18与所述传动轴15的上端同轴相连。

91.进一步的,所述第二驱动件包括:

92.双面导轨,同轴固定在所述传动轴15上,所述双面导轨沿所述轴向的两端分别设有滚动面,所述滚动面均呈轴向的环状曲面,所述曲面带有轴向的起伏,所述导轨沿所述轴向的投影呈圆环状,且所述的曲面有2个最高点1501和2个最低点1502,所述的最高点1501和所述的最低点1502分别位于所述圆环的相互垂直的两条直径上,所述的曲面分别依照所述的两条直径对称;

93.两个轴承运动组件,关于所述双面导轨的中心横截面上下对称地设置在所述导轨的上下两端,所述轴承运动组件包括支撑环26、轴承定位杆11和与所述滚动面相配合的一对所述滚动轴承13;所述支撑环26同第一无油轴承12设在所述传动轴15外,且其中一个所述支撑环26设置在所述隔板28上;所述支撑环26上关于所述轴向对称设有2个所述轴承定位杆11,所述轴承定位杆11沿着所述径向延伸,可沿着所述滚动面滚动的所述滚动轴承13设置在所述轴承定位杆11上;

94.拉紧件,用于将上下两个所述轴承运动组件的所述滚动轴承13拉紧在所述导轨的滚动面上;

95.两个所述滚动面的波形相互同相,所述电机18带动所述传动轴15转动,所述滚动

轴承13夹紧所述双面导轨,所述传动轴15带动所述双面导轨沿周向转动,迫使所述滚动轴承13在对应的所述滚动面上滚动,从而推动所述传动轴15沿轴向往复移动。

96.所述曲面上交替设有两个轴对称的最高点1503和两个轴对称的最低点1501。当传动轴15沿周向转动时,所述双面导轨同步转动,从而使得所述双面导轨与对应滚动轴承13的接触点发生变化,若滚动轴承与导轨的接触点从最低点1502向相邻最高点1501运动时,滚动轴承13对所述双面导轨的作用力会同步迫使传动轴15轴向运动;而若所述双面导轨与对应滚动轴承13的接触点从最高点1501向相邻最低点1502运动时,滚动轴承13对所述双面导轨的作用力会同步迫使传动轴15沿轴向移动。

97.在本实施例中,由于双面导轨的曲面起伏的波形均相互同相,而两个所述轴承运动组件上下对称,则两侧的滚动轴承运动组件促使传动轴15向同一个方向轴向移动。

98.在本实施例中,所述双面导轨上相邻的最低点1502与最高点1501之间的区域构成一个运动区间,每个运动区间对应的圆心角为90

°

,在每个运动区间内,传动轴15实现沿一个方向的一次轴向运动。且由于每个运动区间内曲面的形状相同,相邻的运动区间的曲面的波形反相,使得传动轴15向左移动和向右移动具有相同的速率曲线。

99.在本实施例中,导轨上每个运动区间内的最高点1501和两个轴对称的最低点1502的中间具有中间点1503,且最高点1501和中间点1503之间对应的圆心角均为45

°

,最低点1502和中间点1503之间对应的圆心角为45

°

。当所述滚动轴承13位于所述最高点1501时,所述传动轴15位于轴向行程的最高点,当所述滚动轴承13位于所述最低点1502时,所述传动轴15位于轴向行程的最低点,当所述滚动轴承13位于所述中间点1503时,所述传动轴15位于轴向行程的中间点。所述传动轴15转动一圈进行2次轴向往复运动。

100.在本实施例中,所述双面导轨的形状使传动轴15满足等加速等减速运动规律,即在每个运动区间内,当所述滚动轴承13从最高点1501运动至中间点1503时,传动轴15以相同的加速度加速,当所述滚动轴承13从中间点1503运动至最低点1502时,传动轴15以相同的减速度减速,使得传动轴15向左移动和向右移动具有相同的加速度曲线,使得传动轴15的运动明确可控。

101.综上,本技术实施例通过改变最高点1501与最低点1502间的轴向距离以及所述电机的旋转速度,可以模拟多种二维运动。

102.在本实施例中,所述滚动面的内环侧高于外环侧,所述滚动轴承的滚动面与所述双面导轨的曲面相贴合,滚动轴承与所述双面导轨的贴合线的延长线与传动轴15的中心轴线相交于一点,可使得滚动轴承与所述双面导轨接触线上的线速度之间的差值最小,防止转动时打滑。

103.进一步的,所述支撑环26上设有2个轴对称的第一径向通孔,且所述第一径向通孔的内壁上具有第一轴肩;如图8所示,所述第一径向通孔包括同轴连通的第一孔2601和第二孔2602,第二孔2602的直径小于所述第一孔2601,从而使得所述第二孔2602与所述第一孔2601之间形成所述第一轴肩;

104.如图6、7所示,所述轴承定位杆11贯穿所述第一径向通孔,且所述轴承定位杆11包括沿所述径向依次设置的第一轴段1102、第二轴段1103和第三轴段1104,其中:

105.所述第一轴段1102外露于所述支撑环26的内侧,且所述第一轴段1102上设有第一环形槽1101,所述第一环形槽1101内设有弹性挡圈14;所述第二轴段1103位于所述支撑环

26的内壁外,且所述第二轴段1103的直径大于所述第一轴段1102的直径,所述第二轴段1103与所述第一轴段1102之间具有第二轴肩;所述第三轴段1104的直径大于所述第二轴段1103的直径,所述第三轴段1104与所述第二轴段1103之间具有第三轴肩;所述第三轴段1104的外端位于所述第一径向通孔(或支撑环26)之外,且所述第三轴段1104的外端上设有第二环形槽1105;

106.所述第一轴段1102上依次设有第一无油轴承12和所述滚动轴承13,所述滚动轴承13的两端分别通过所述弹性挡圈14和所述第一无油轴承12限位;所述第二轴段1103位于所述第一径向通孔内,且所述第二轴段1103的一端通过所述第一无油轴承12与所述支撑环26的内侧面相抵实现限位,另一端通过所述第三轴肩和所述第一轴肩的相抵实现定位,所述轴承定位杆11因此固定在所述支撑环26上,且允许所述滚动轴承13可以贴着对应的滚动面滚动。

107.进一步的,如图8、9所示,所述支撑环26上对称设有2个第二径向通孔2603,所述第二径向通孔2603与所述第一径向通孔沿所述周向交替间隔设置(间隔90

°

),所述拉紧件包括贯穿所述第二径向通孔的螺栓和间隙补偿板24,所述螺栓的内端通过第一螺母拧紧在所述支撑环26的内侧面上,所述间隙补偿板24的两端分别通过第二螺母、第三螺母与两个所述轴承运动组件内相对应的两个所述螺栓的外端固定相连,以将两个所述轴承运动组件上下拉紧在中间的所述双面导轨上;

108.所述拉紧件还包括第一钩簧25和第二钩簧10,两个所述轴承运动组件内上下相对应的两个所述螺栓的外端分别通过第二钩簧10拉紧连接;两个所述轴承运动组件内上下相对应的两个所述第二环形槽1105分别通过第二钩簧10拉紧连接。

109.具体的,所述第一钩簧25和第二钩簧10均可将两个所述轴承运动组件内的滚动轴承13拉紧在对应的所述滚动面上,所述间隙补偿板24补偿间隙,从而确保所述滚动轴承13始终与对应的所述滚动面贴合,以确保所述第二驱动件的有效性。

110.进一步的,如图1~3所示,所述圆筒包括:

111.筒体6,所述筒体6内具有同轴设置的内腔;具体的,在本实施例中,所述筒体6透明,以便于观察工作腔内的流体介质流变情况;

112.第一端盖8,与所述筒体6的上端开口可拆卸地密封连接,且所述第一端盖8与所述内腔之间设有第一密封圈32,以密封所述内腔;如图5所示,所述第一端盖8外表面的中心处设有供所述传动轴15的下端插入并固定的第二安装孔(向上开口),所述第一端盖内表面的中心处设有供所述中心固定轴35的上端插入的第三安装孔(向下开口);

113.第二端盖5,与所述筒体6的下端开口可拆卸地密封连接,且所述第二端盖5与所述内腔之间设有第二密封圈36,以密封所述内腔;所述第二端盖5的中心处设有供所述中心固定轴35的下端贯穿的第四安装孔,所述第四安装孔是通孔。

114.具体的,所述第一端盖8和所述第二端盖5均通过圆周上的固定螺栓和固定螺母与所述筒体6可拆卸连接,所述第一端盖8和所述第二端盖5均为圆盖,且所述第一端盖8的内表面上设有向所述内腔的上端开口延伸的第一密封塞,所述第二端盖5的内表面上设有向所述内腔的下端开口延伸的第二密封塞。所述第一端盖8的下表面上均设有用于嵌入所述第一密封圈32的第一凹槽,所述第二端盖5的下表面上设有用于嵌入第二密封圈36的第二凹槽。所述第一端盖8和所述第二端盖5将所述内腔围合成密闭的空腔。

115.进一步的,如图2~4a所示,所述中心固定轴35依次设有同轴的第四轴段3501、第五轴段3502、第六轴段3503、第七轴段3504和第八轴段3505,其中:

116.所述第四轴段3501的直径小于所述第五轴段3502的直径,所述第四轴段3501与所述第五轴段3502之间具有第四轴肩,所述第四轴段3501插设在所述第三安装孔内,且所述第四轴段3501与所述第三安装孔之间具有套设在所述第四轴段3501上的第二无油轴承33,且所述第二无油轴承33的两端分别通过所述第四轴肩和所述第四轴段上的限位件限位;具体的,在本实施例中,所述限位件是螺钉31。

117.所述第七轴段3504的直径大于所述第八轴段3505的直径,且所述第七轴段3504与所述第八轴段3505之间具有第五轴肩,所述第七轴段3504插设在所述第四安装孔内,且所述第七轴段3504与所述第四安装孔之间设有第三密封圈37;

118.所述第八轴段3505插入所述第一安装孔内,所述第八轴段3505与所述第四安装孔之间具有套设在所述第八轴段3505上的第三无油轴承4,且所述第三无油轴承4的两端分别通过所述第五轴肩和所述底板座限位,所述第八轴段3505与所述第一安装孔之间通过套设在所述第八轴段3505上的第四密封圈3密封;所述第八轴段3505上开设有第一径向销孔,第一固定销38穿过所述底板座和所述第一径向销孔,从而将所述中心固定轴35固定在所述底板座上;

119.所述第五轴段3502、所述第六轴段3503均位于所述内腔内,且所述第六轴段3503的直径大于所述第五轴段3502的直径和所述第七轴段3504的直径;所述第六轴段3503的外周面与所述内腔的壁面围合形成所述工作区中间腔c,所述第五轴段3502的外周面与所述内腔的壁面围合形成工作区上容腔b,所述第七轴段3504的外周面与所述内腔的壁面围合形成工作区下容腔d;

120.所述第六轴段3503上间隔设有若干条沿所述轴向贯通的第一轴向流道35a,所述工作区上容腔b和所述工作区下容腔d通过所述第一轴向流道35a连通;在本实施例中,所述第六轴段3503上间隔设有4条沿所述轴向贯通的第一轴向流道35a。

121.所述工作区中间腔c、所述工作区上容腔b和所述工作区下容腔d连通构成所述工作腔。

122.具体的,当所述工作区中间腔c内的待测流体介质受到轴向挤压时,所述工作区中间腔c内的液体会流向上下两端的所述工作区上容腔b和所述工作区下容腔d,且所述工作区上容腔b和所述工作区下容腔d连通,从而确保整个所述工作腔内压力均匀一致。

123.进一步的,所述第三安装孔的内壁面与所述第四轴段3501的端面之间围合形成进液腔a,所述上端盖8内设有沿所述轴向贯通的第二轴向流道8a和沿所述径向贯通的第一径向流道8b,所述第二轴向流道8a的一端外露于所述第一端盖8形成注液口,且所述注液口配有第一螺堵9;所述第二轴向流道8a的另一端与所述工作区上容腔b连通;所述第一径向流道8b的一端与所述进液腔a连通,另一端与所述第二轴向流道8a连通,所述工作区上容腔b与所述进液腔a通过所述第二轴向流道8a和所述第一径向流道8b连通;

124.具体的,为便于为加工所述第一径向流道8b,开设了辅助径向流道8c,所述辅助径向流道8c的一端与所述第一径向流道8b贯通,另一端外露于所述第一端盖8,并通过第二螺堵30密封。

125.另外,通过所述注液口向所述工作腔内注入待测流体介质,所述进液腔a具有防止

工作腔下液太慢,导致待测流体介质溢出的作用。

126.进一步的,所述中心固定轴35还包括与所述第八轴段3505同轴相连的第九轴段3506,所述第九轴段3506的直径小于所述第八轴段3505的直径,所述第九轴段3506与所述第八轴段3505之间具有第六轴肩,所述第九轴段3506插入所述第一安装孔内,且所述第九轴段3506的外壁面与所述第一安装孔之间围合形成压力腔e;

127.所述第七轴段3504上设有沿所述径向贯通的第二径向流道35b和沿所述轴向贯通的第三轴向流道35c,所述第三轴向流道35c延伸至所述第六轴肩处,所述第二径向流道35b的两端与所述工作区下容腔d连通,所述第三轴向流道35c的一端与所述第二径向流道35b连通,另一端与所述压力腔e连通;所述工作区下容腔d与所述压力腔e通过所述第二径向流道35b和所述第三轴向流道35c连通;

128.所述压力腔e的一侧开设有用于连接压力源的进压口2;所述压力腔e连通所述工作腔,形成所述工作腔的环境压力,从而可构建不同环境压力,可通过进压口加压被测流体介质的环境压力,满足对高压条件下研究被测流体介质的二维剪切流变性能的实验需求。具体的,所述压力源是具有一定压力的待测流体介质源。

129.进一步的,所述传动轴15贯穿所述隔板通孔,且所述传动轴15与所述隔板通孔之间设有套设在所述传动轴15上的第四无油轴承27,所述传动轴15的下端插入所述第二安装孔内,且所述传动轴15的下端上设有第二径向销孔,第二固定销插入所述第一端盖8和所述第二径向销孔,以将所述传动轴15和所述圆筒6固定连接;所述传动轴15的上端设有滚珠花键套23与第二联轴器22固连。

130.进一步的,所述参数测量装置包括:

131.扭矩传感器16,一端通过第一联轴器19与所述电机18相连,另一端通过第二联轴器22与所述传动轴同轴相连,以用于检测力矩参数;

132.温度传感器34,设置在所述工作区中间腔c内,用于检测所述待测流体介质的温度参数;

133.压力传感器39,与所述压力腔连通,以用于检测环境压力参数;

134.控制器,所述控制器与所述电机相连,且所述控制器控制所述电机按照预定转速进行转动;所述控制器与所述扭矩传感器16、所述温度传感器34、所述压力传感器39、所述电机18均相连,以获取所述力矩参数、所述温度参数、所述压力参数和所述预定转速,并对所述力矩参数、所述温度参数、所述压力参数、所述预定转速进行处理,从而获取待测流体介质在二维剪切流场下的流变性能。

135.具体的,获取取待测流体介质在二维剪切流场下的流变性能还需获知二维剪切间隙(工作区中间腔c的径向宽度)、二维剪切直径(工作区中间腔c的内径)及双面导轨往复行程等参数。

136.进一步的,所述扭矩传感器16通过传感器定位座21与所述连接板20相连,所述传感器定位座21通过传感器螺栓与所述连接板20相连。所述电机18固定在电机定位座17上,电机定位座17通过电机螺栓与所述连接板20相连。

137.进一步的,如图4b-4c所示,所述中心固定轴35是圆轴,所述第六轴段3503的外周面光滑或设有凹槽,所述凹槽35031可以是方槽、圆槽35032等结构。

138.具体的,通过改变所述中心固定轴35的第六轴段3503的直径或外表面形状,可研

究工作腔油膜厚度等对被测流体介质二维剪切流变性能的影响。

139.进一步的,如图1所示,所述底板1的下表面和所述连接板20的外表面均是平面,均可以平放在地面上。

140.具体的,所述底板1着地时,所述工作腔不受重力影响,所述连接板20着地,所述工作腔受重力影响,从而使得本技术实施例所述剪切仪可研究重力对工作腔被测流体介质二维剪切流变性能的影响。

141.具体的,本技术实施例所述一种二维运动的剪切流变仪的使用方法如下:

142.实验开始前,将装置搭建完毕,如图1所示;将扭矩传感器16、温度传感器34、压力传感器39及电机18分别与计算机(控制器)的测控系统相连,由计算机控制电机18的旋转速度,收集转速、扭矩、温度以及待测流体介质的环境压力。

143.实验开始时,已知二维剪切间隙(工作区中间腔c的径向宽度)、二维剪切直径(工作区中间腔c的内径)、待测流体介质的环境压力及双面导轨往复行程等参数,先测试不同转速下的空转力矩,用实验获得的剪切力矩减去对应的空转力矩即为待测流体介质受二维剪切所产生的力矩。

144.测试结束后,拆掉第一螺堵9,通过第一端盖8上的注液口注入待测流体介质直至充满,装上所述第一螺堵9前应确保工作腔内待测流体介质中无游离气泡。

145.通过计算机控制电机旋转速度,通过扭矩传感器16、温度传感器34、压力传感器39采集待测流体介质在电机旋转速度逐渐增大的二维流场下的各参数,可计算出待测流体介质在二维剪切流场下的流变性能。

146.通过透明圆筒6可观察实验过程中工作腔内的流体介质流变情况,可分析流体介质流变过程中的性状变化,如空化初生。此外,可通过进压口2提高待测流体介质的环境压力,重复上述步骤,在新的环境压力下测量流体介质的二维剪切流变性能。

147.完成上述步骤,可更换具有不同外表面的第六轴段3503的中心固定轴35,如图4b-4c所示,重复上述实验,研究方槽、圆槽等对流体介质油膜二维剪切流变性能的影响,也可更换不同直径的第六轴段3503的中心固定轴35,重复上述实验,研究油膜厚度对流体介质二维剪切流变性能的影响。

148.此外,如图1所示,本技术实施例所述流变仪的底板1接触地面,如此实验可忽略重力对工作腔内流体介质的二维剪切流变性能的影响,也可将连接板20接触地面,如此实验可对比研究重力对工作腔流体介质的二维剪切流变性能的影响。

149.实验结束后,切断计算机测控系统的电源,使电机18停止工作,通过控制进压口2的进口压力,泄压待测流体介质的环境压力,通过进压口2排出待测流体介质,卸掉第一固定销38、第二固定销29,移出同心圆筒装置,卸掉各零部件,将圆筒6、中心固定轴35等各零部件清洗干净,并复装到原来位置。

150.应当理解的是,虽然在这里可能使用量术语“第一”、“第二”等等来描述各个单元,但是这些单元不应当受这些术语限制。使用这些术语仅仅是为了将一个单元与另一个单元进行区分。举例来说,在不背离示例性实施例的范围的情况下,第一单元可以被称为第二单元,并且类似地第二单元可以被称为第一单元。

151.在本说明书中提到或者可能提到的上、下、左、右、前、后、正面、背面、顶部、底部等方位用语是相对于各附图中所示的构造进行定义的,它们是相对的概念,因此有可能会根

据其所处不同位置、不同使用状态而进行相应地变化。所以,也不应当将这些或者其他的方位用语解释为限制性用语。

152.以上所述,仅为本技术的较佳实施例,并非对本技术任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本技术方法的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。凡熟悉本专业的技术人员,在不脱离本技术的精神和范围的情况下,当可利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本技术的等效实施例;同时,凡依据本技术的实质技术对上述实施例所作的任何等同变化的更动、修饰与演变,均仍属于本技术的技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。