1.本实用新型属于汽车座椅技术领域,具体涉及一种后排座椅塑料骨架。

背景技术:

2.当前,市场上主要是以钢材为原材料制造座椅骨架,虽然技术比较成熟,但传统钢材骨架笨重,制作工序复杂,成本较高。为此,汽车座椅工程师们不断寻找新的材料替换现用的钢材,以便能最大程度地减轻座椅重量,以塑代钢就是其中一个方向。但是,以塑料骨架代替金属骨架,操作复杂,骨架制造难度大,不易实现,且不利于骨架对nvh的控制。

技术实现要素:

3.本实用新型的目的就在于针对上述现有技术的不足,提供一种后排座椅塑料骨架,以解决乘用车座椅骨架以塑代钢轻量化制作时零件较多,工序复杂,制造难度大,且不利于骨架对nvh的控制的问题。

4.本实用新型的目的是通过以下技术方案实现的:

5.一种后排座椅塑料骨架,由骨架本体1、加强筋8和附件构成;

6.所述骨架本体1由多片pa6基有机板材按预设角度铺层并热压成型,单片pa6基有机板材的厚度为2.0-3.0mm;

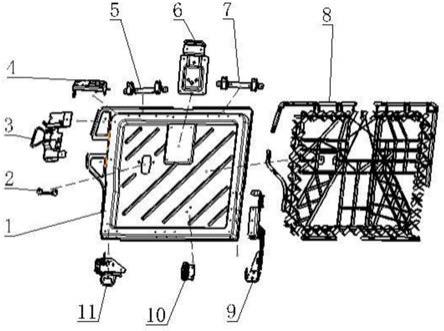

7.所述加强筋8设置在骨架本体1上,采用短切纤维增强料粒注塑并包覆成型;

8.所述附件安装在骨架本体1上,由iss支架2、后排锁支架总成3、靠背解锁手柄支架4、头枕导套左侧支架总成5、安全带卷收器总成6、头枕导套左侧支架总成7、右侧地脚铰链总成9、扶手左侧支架总成10和右侧地脚固定支架总成11组成。

9.进一步地,所述pa6基有机板材是采用增强纤维预浸成型制成。

10.更进一步地,所述增强纤维中玻纤,vf=40-50%。

11.进一步地,所述短切纤维增强料粒中玻纤,vf=30-45%。

12.与现有技术相比,本实用新型的有益效果是:

13.本实用新型采用连续玻纤层铺法、镶嵌注塑法以及螺栓连接等方法制作座椅靠背骨架,制作的座椅靠背骨架,相比长玻纤或短玻纤注塑骨架强度更高,能适应更加苛刻的座椅实验条件;相对于以塑代钢其是一种最具潜力的可实现方法;相对于传统钢材骨架,其具有工序少、零件少、工艺成本低等特点,对nvh等问题的解决更有优势。具体地,具有以下优势:

14.1、以塑料骨架代替金属骨架,并能够实现金属骨架的功能,为骨架制造引入“新”工艺、“新”材料;

15.2、塑料的密度大约是骨架密度的1/5到1/7,降重空间较大;

16.3、骨架零件大量减少,可以降低骨架制造难度;

17.4、零件的减少,有利于骨架对nvh的控制。

附图说明

18.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

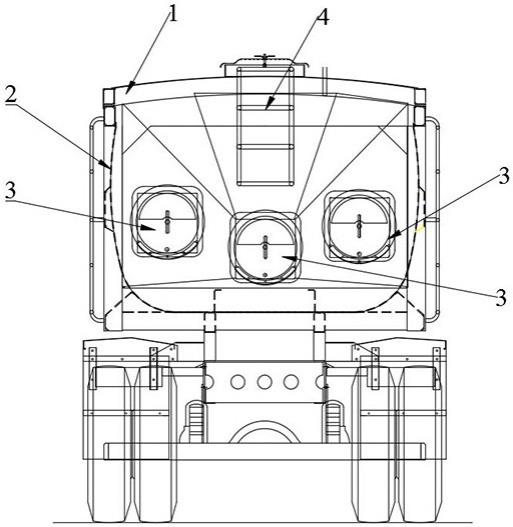

19.图1本实用新型后排座椅塑料骨架的结构示意图。

20.图中,1.骨架本体2.iss支架3.后排锁支架总成4.靠背解锁手柄支架5.头枕导套左侧支架总成6.安全带卷收器总成7.头枕导套右侧支架总成8.加强筋9.右侧地脚铰链总成10.扶手左侧支架总成11.右侧地脚固定支架总成。

具体实施方式

21.下面结合实施例对本实用新型作进一步说明:

22.下面结合附图和实施例对本实用新型作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本实用新型,而非对本实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本实用新型相关的部分而非全部结构。

23.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。同时,在本实用新型的描述中,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

24.如图1所示,本实用新型后排座椅塑料骨架,由骨架本体1、加强筋8和附件构成。

25.所述骨架本体1由pa6基有机板材的单层板切片按预设角度铺层并热压成型,pa6基有机板材的厚度为2.0-3.0mm,是采用增强纤维预浸成型制成,其中玻纤,vf=40-50%。

26.所述加强筋8设置在骨架本体1上,采用短切纤维增强料粒注塑并包覆成型,提高座椅刚度的同时集成功能结构、降低整体质量。所述短切纤维增强料粒中玻纤,vf=30-45%。其集成部位为:钢管框、左右侧支脚、金属件连接结构等。所述金属件连接结构能够保证产品的强刚度。

27.所述附件安装在骨架本体1上,由iss支架2、后排锁支架总成3、靠背解锁手柄支架4、头枕导套左侧支架总成5、安全带卷收器总成6、头枕导套左侧支架总成7、右侧地脚铰链总成9、扶手左侧支架总成10和右侧地脚固定支架总成11组成。

28.上述后排座椅塑料骨架的制作方法,包括以下步骤:

29.a、骨架本体1成型

30.a1、将连续玻璃纤维按预设长度切断,让根据不同的位置使用不同长度的玻纤分别按0度、90度、正45度、负45度方向进行铺层,通过聚酰胺浸润、加热加压制成板材,玻纤占比约50%;

31.a2、将板材通过热压模具压制成型为骨架本体1。

32.b、加强筋8的制造:将骨架本体1放入注塑模具中,在骨架本体1上注塑出加强筋8以及对边缘进行封边,材料为pa6 gf50%。

33.c、安装附件

34.c1、分别在iss支架2、后排锁支架总成3、靠背解锁手柄支架4、头枕导套左侧支架

总成5、安全带卷收器总成6、头枕导套左侧支架总成7、右侧地脚铰链总成9、扶手左侧支架总成10和右侧地脚固定支架总成11的安装位置钻孔。

35.c2、通过螺栓将iss支架2、后排锁支架总成3、靠背解锁手柄支架4、头枕导套左侧支架总成5、安全带卷收器总成6、头枕导套左侧支架总成7、右侧地脚铰链总成9、扶手左侧支架总成10和右侧地脚固定支架总成11安装到注塑后的骨架本体1上。

36.注意,上述仅为本实用新型的较佳实施例及所运用技术原理。本领域技术人员会理解,本实用新型不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本实用新型的保护范围。因此,虽然通过以上实施例对本实用新型进行了较为详细的说明,但是本实用新型不仅仅限于以上实施例,在不脱离本实用新型构思的情况下,还可以包括更多其他等效实施例,而本实用新型的范围由所附的权利要求范围决定。

技术特征:

1.一种后排座椅塑料骨架,其特征在于:由骨架本体(1)、加强筋(8)和附件构成;所述骨架本体(1)由多片pa6基有机板材按预设角度铺层并热压成型,单片pa6基有机板材的厚度为2.0-3.0mm;所述加强筋(8)设置在骨架本体(1)上,采用短切纤维增强料粒注塑并包覆成型;所述附件安装在骨架本体(1)上,由iss支架(2)、后排锁支架总成(3)、靠背解锁手柄支架(4)、头枕导套左侧支架总成(5)、安全带卷收器总成(6)、头枕导套右侧支架总成(7)、右侧地脚铰链总成(9)、扶手左侧支架总成(10)和右侧地脚固定支架总成(11)组成。2.根据权利要求1所述的一种后排座椅塑料骨架,其特征在于:所述pa6基有机板材是采用增强纤维预浸成型制成。3.根据权利要求2所述的一种后排座椅塑料骨架,其特征在于:所述增强纤维中玻纤,vf=40-50%。4.根据权利要求1所述的一种后排座椅塑料骨架,其特征在于:所述短切纤维增强料粒中玻纤,vf=30-45%。

技术总结

本实用新型涉及一种后排座椅塑料骨架,塑料骨架由骨架本体、加强筋和附件构成,骨架本体由多片PA6基有机板材按预设角度铺层并热压成型,加强筋设置在骨架本体上,采用短切纤维增强料粒注塑并包覆成型,附件安装在骨架本体上;本实用新型采用连续玻纤层铺法、镶嵌注塑法及螺栓连接等方法制作座椅靠背骨架,本方法制作的座椅靠背骨架,相比长玻纤或短玻纤注塑骨架强度更高,能适应更加苛刻的座椅实验条件;以塑料骨架代替金属骨架,并能实现金属骨架的功能,为骨架制造引入“新”工艺、“新”材料;塑料的密度大约是骨架密度的1/5到1/7,降重空间较大;骨架零件大量减少,可降低骨架制造难度;零件的减少,有利于骨架对NVH的控制。有利于骨架对NVH的控制。有利于骨架对NVH的控制。

技术研发人员:陆春林

受保护的技术使用者:长春富维安道拓汽车饰件系统有限公司

技术研发日:2021.10.25

技术公布日:2022/4/6

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。