1.本实用新型涉及电池生产设备技术领域,具体地涉及一种全自动镍氢电池制造设备。

背景技术:

2.镍氢电池被广泛应用于各种各样的电子元器件上,是一种二次电池。在镍氢电池制造行业中,电池电芯的卷绕成型是电池的生产工艺中非常重要的一个生产工序,电芯卷绕成型过程:将用以放置正极卷料的正极放卷机构、用以放置负极卷料的负极放卷机构以及用以放置隔膜卷料的隔膜放卷机构上的正、负极以及隔膜卷料带一起卷绕形成电池电芯,然后将电池电芯装入钢壳内形成半成品电池,以便后续包装形成成品。目前镍氢电池的生产效率较低,无法满足降低生产成本及产品品质需求。

技术实现要素:

3.本实用新型的目的在于提供一种结构简单、生产效率高的全自动镍氢电池制造设备。

4.本实用新型公开的一种全自动镍氢电池制造设备的技术方案是:

5.一种全自动镍氢电池制造设备,其包括安装在机台上的极片送料机构、隔膜送料机构、电芯卷绕机构、钢壳送料机构、电芯入壳机构和下料装箱机构。

6.极片送料机构,所述极片送料机构用于放置正负极片且位于所述电芯卷绕机构的一侧。

7.隔膜送料机构,所述隔膜送料机构用于放置隔膜,所述隔膜送料机构与所述夹片送料机构位于所述电芯卷绕机构的相同侧。

8.电芯卷绕机构,所述电芯卷绕机构用于卷绕所述极片送料机构输送来的正负极片以及所述隔膜送料机构输送来的隔膜形成电池电芯。

9.钢壳送料机构,所述钢壳送料机构用于放置钢壳且位于所述电芯卷绕机构的另一侧。

10.电芯入壳机构,所述电芯入壳机构用于将电池电芯装入钢壳形成半成品电池,所述电芯入壳机构与所述钢壳送料机构位于所述电芯卷绕机构的相同侧。

11.下料装箱机构,所述下料装箱机构位于所述电芯入壳机构下方,所述下料装箱机构用于收纳半成品电池。

12.作为优选方案,所述机台包括主机箱和位于所述主机箱一侧的副机箱。

13.主机箱,所述主机箱包括主箱体、安装于所述主箱体正面的主箱安装板、安装于所述主箱体背面的主箱门、安装于所述主箱体一侧的散热箱以及安装于主箱体底部的主箱万向滑轮,所述极片送料机构、隔膜送料机构、电芯卷绕机构、电芯入壳机构和下料装箱机构安装在所述主箱体的主箱体安装板上,所述主箱体另一侧设有主箱开口。

14.副机箱,所述副机箱包括副箱体、安装于所述副箱体顶部的副箱安装板、安装于所

述副箱体底部的副箱万向滑轮、以及位于所述副箱体底部的副箱定位杆,所述钢壳送料机构安装在所述副机箱的副箱安装板上,所述钢壳送料机构的出料端从所述主箱开口伸入所述主箱体内。

15.作为优选方案,所述极片送料机构包括安装在所述机台上的正极片储料装置、正极片吸附装置、正极片移动装置、负极片储料装置、负极片吸附装置和负极片移动装置。

16.所述极片送料机构还包括安装在所述正极片移动装置上的正极片夹持装置,所述极片送料机构还包括安装在所述负极片移动装置上的负极片夹持装置。

17.所述正极片夹持装置包括用于夹持正极片的第一极片夹持装置、第二极片夹持装置、以及连接所述第一极片夹持装置和第二极片夹持装置的第一连接板。

18.所述第一连接板在所述第一极片夹持装置上可沿x轴移动,所述第一连接板沿x轴移动可带动所述第二极片夹持装置在z轴方向上移动,所述第二极片夹持装置在y轴方向上移动受限。

19.作为优选方案,所述隔膜送料机构包括上隔膜放料装置、下隔膜放料装置、以及设置在隔膜传输路径中的隔膜传输轮。

20.上隔膜放料装置,包括安装在所述机台上的上隔膜放料轴、以及位于所述上隔膜放料轴上的上隔膜料盘。

21.下隔膜放料装置,包括安装在所述机台上的下隔膜放料轴、以及位于所述下隔膜放料轴上的下隔膜料盘。

22.作为优选方案,所述电芯卷绕机构包括安装在所述机台上的卷绕底座,所述电芯卷绕机构还包括安装在所述卷绕底座上的电芯压紧装置、电芯卷针装置、电芯切割装置、电芯旋转装置和电芯定位装置。

23.电芯压紧装置,所述电芯压紧装置位于靠近所述极片送料机构和隔膜送料机构的一侧,所述电芯压紧装置包括安装在所述卷绕底座上的第一压紧电机和第二压紧电机,所述第一压紧电机的驱动轴的底部安装有第一压紧轮,所述第二压紧电机的驱动轴的底部安装有第二压紧轮,所述电芯压紧装置还包括有设置在所述第二压紧电机的驱动轴的底部的第三压紧轮。

24.电芯卷针装置,所述电芯卷针装置包括设置在卷绕底座上的第一卷针驱动装置和第二卷针驱动装置,所述电芯卷针装置还包括分别安装在所述第一卷针驱动装置的驱动轴上的第一卷针装置、以及安装在所述第二卷针驱动装置的驱动轴上的第二卷针装置,所述电芯卷针装置还包括有第三卷针驱动装置,所述第三卷针驱动装置的驱动轴分别与所述第一卷针装置、第二卷针装置之间啮合连接。

25.电芯切割装置,所述电芯切割装置包括安装在所述卷绕底座上的切割气缸,所述切割气缸的驱动轴底部安装有切刀。

26.电芯旋转装置,所述电芯旋转装置包括安装在所述机台上的电芯旋转电机,所述电芯旋转电机的驱动轴通过轮带连接有第一旋转轮,所述电芯旋转装置还包括设置在所述卷绕底座上的第二旋转轮,所述第一旋转轮和所述第二旋转轮之间啮合,所述第二旋转轮的一侧设置有第一旋转轮盘,所述第一旋转轮盘的边缘设有插接缺口,所述第一旋转轮盘的另一侧设有切割底座,所述切割底座的上下两测均设有切槽,所述切割底座位于所述第一卷针装置和第二卷针装置之间。

27.电芯定位装置,所述电芯定位装置包括安装在所述卷绕底座上的定位电机,所述定位电机的驱动轴上设置有定位插块。

28.作为优选方案,所述钢壳送料机构包括钢壳供给装置、胶垫供给装置、胶垫入壳装置和钢壳推送装置。

29.钢壳供给装置,用于输送钢壳至所述胶垫入壳装置。

30.胶垫供给装置,用于输送胶垫至所述胶垫入壳装置。

31.胶垫入壳装置,所述胶垫入壳装置的钢壳进料端位于所述钢壳供给装置的钢壳出料端下方,所述胶垫入壳装置的胶垫进料端位于所述胶垫供给装置的胶垫出料端下方,所述胶垫入壳装置用于将所述胶垫供给装置输送来的胶垫进行加工且压入所述钢壳供给装置输送来的钢壳的底部。

32.钢壳推送装置,所述钢壳推送装置的进料端位于所述胶垫入壳装置的出料端的一侧,所述钢壳推送装置用于将压入胶垫的钢壳输送至所述电芯入壳机构。

33.作为优选方案,所述电芯入壳机构包括安装在所述机台上的入壳移动装置、入壳夹持装置、入壳挤出装置、入壳限位装置和入壳掉落装置。

34.入壳移动装置,所述入壳移动装置包括安装在所述机台上的入壳移动导轨,所述入壳移动导轨上设置有第一入壳移动底座,所述入壳移动装置还包括有第一入壳移动电机和第一入壳移动气缸,所述第一入壳移动电机和第一入壳移动气缸的驱动轴均安装在所述第一入壳移动底座上。

35.入壳夹持装置,所述入壳夹持装置包括安装在所述第一入壳移动底座上的第一入壳夹持电机,所述第一入壳夹持电机的驱动轴通过第一入壳连接装置连接有第一入壳夹紧装置。

36.入壳挤出装置,所述入壳挤出装置包括安装在所述机台上的第一入壳挤出电机,所述第一入壳挤出电机的驱动轴上安装有第二入壳挤出电机,所述第二入壳挤出电机的驱动轴上安装有挤出连接臂,所述挤出连接臂的下端安装有挤出杆,所述挤出杆位于所述第一入壳夹紧装置的一侧。

37.入壳限位装置,所述入壳限位装置包括安装在所述第一入壳移动底座上的第一入壳限位电机,所述第一入壳限位电机的驱动轴通过第二入壳连接装置连接有第一电芯限位装置,所述第一电芯限位装置位于所述第一入壳夹紧装置的另一侧。

38.入壳掉落装置,所述入壳掉落装置包括安装在机台上的第一入壳掉落电机,所述第一入壳掉落电机的驱动轴上设置有掉落杆,所述掉落杆位于所述第一入壳夹紧装置的另一侧。

39.作为优选方案,所述下料装箱机构包括料箱底座,所述下料装箱机构还包括有导料装置、推料装置、夹料装置、下料移动装置和料箱。

40.导料装置,所述导料装置的进料端安装于机台上,所述导料装置的出料端安装于料箱底座上,所述导料装置用于运输半成品电池并输送至推料装置。

41.推料装置,所述推料装置安装于料箱底座上,所述推料装置的进料端位于所述导料装置的出料端的下方。

42.夹料装置,所述夹料装置安装于所述下料移动装置上,所述夹料装置的进料端位于所述推料装置的出料端的一侧。

43.下料移动装置,所述下料移动装置安装于所述推料装置的出料端的一侧且用于带动所述夹料装置进行多自由度移动。

44.料箱,所述料箱安装于料箱底座上且位于所述夹料装置的下方。

45.作为优选方案,所述电池制造设备还包括有安装在所述机台上的控制机构,所述控制机构包括安装在所述机台上的控制器。

46.作为优选方案,所述电池制造设备还包括有安装在所述机台上的监控机构。

47.本实用新型提供了一种全自动镍氢电池制造设备,其包括安装在机台上的极片送料机构、隔膜送料机构、电芯卷绕机构、钢壳送料机构、电芯入壳机构和下料装箱机构。极片送料机构用于放置正负极片且位于电芯卷绕机构的一侧。隔膜送料机构用于放置隔膜,隔膜送料机构与夹片送料机构位于电芯卷绕机构的相同侧。电芯卷绕机构用于卷绕极片送料机构输送来的正负极片以及隔膜送料机构输送来的隔膜形成电池电芯。钢壳送料机构用于放置钢壳且位于电芯卷绕机构的另一侧。电芯入壳机构用于将电池电芯装入钢壳形成半成品电池,电芯入壳机构与钢壳送料机构位于电芯卷绕机构的相同侧。下料装箱机构位于电芯入壳机构下方,下料装箱机构用于收纳半成品电池。本实用新型通过上述的极片送料机构、隔膜送料机构、电芯卷绕机构、钢壳送料机构、电芯入壳机构和下料装箱机构实现了镍氢电池的全自动化生产,提高了生产效率,且可有效地保证生产产品的品质。

附图说明

48.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

49.图1是本实用新型的全自动镍氢电池制造设备的实施例一的结构示意图。

50.图2是本实用新型的全自动镍氢电池制造设备的实施例一的结构示意图。

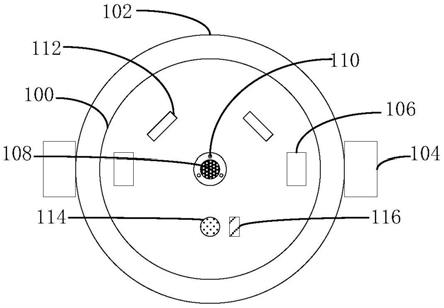

51.图3是本实用新型的全自动镍氢电池制造设备的实施例二的主机箱的结构示意图。

52.图4是本实用新型的全自动镍氢电池制造设备的实施例二的副机箱的结构示意图。

53.图5是本实用新型的全自动镍氢电池制造设备的实施例三的副机箱的极片送料机构的结构示意图。

54.图6是本实用新型的全自动镍氢电池制造设备的实施例三的正极片夹持装置的结构示意图。

55.图7是本实用新型的全自动镍氢电池制造设备的实施例四的隔膜送料机构的结构示意图。

56.图8是本实用新型的全自动镍氢电池制造设备的实施例五的电芯卷绕机构的结构示意图。

57.图9是本实用新型的全自动镍氢电池制造设备的实施例五的电芯卷绕机构的侧面结构示意图。

58.图10是本实用新型的全自动镍氢电池制造设备的实施例六的钢壳送料机构的结

构示意图。

59.图11是本实用新型的全自动镍氢电池制造设备的实施例七的电芯入壳机构的结构示意图。

60.图12是本实用新型的全自动镍氢电池制造设备的实施例七的电芯入壳机构的爆炸结构示意图。

61.图13是本实用新型的全自动镍氢电池制造设备的实施例八的下料装箱机构的结构示意图。

具体实施方式

62.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。

63.请参考图1、2,图1是本实用新型的全自动镍氢电池制造设备的实施例一的结构示意图,图2是本实用新型的全自动镍氢电池制造设备的实施例一的结构示意图。

64.本实施例提供了一种全自动镍氢电池制造设备,所述电池制造设备包括安装在机台10上的极片送料机构20、隔膜送料机构30、电芯卷绕机构40、钢壳送料机构50、电芯入壳机构60和下料装箱机构70。

65.极片送料机构20,所述极片送料机构20用于放置正负极片且位于所述电芯卷绕机构40的一侧。

66.隔膜送料机构30,所述隔膜送料机构30用于放置隔膜,所述隔膜送料机构30与所述夹片送料机构位于所述电芯卷绕机构40的相同侧。

67.电芯卷绕机构40,所述电芯卷绕机构40用于卷绕所述极片送料机构20 输送来的正负极片以及所述隔膜送料机构30输送来的隔膜形成电池电芯。

68.钢壳送料机构50,所述钢壳送料机构50用于放置钢壳且位于所述电芯卷绕机构40的另一侧。

69.电芯入壳机构60,所述电芯入壳机构60用于将电池电芯装入钢壳形成半成品电池,所述电芯入壳机构60与所述钢壳送料机构50位于所述电芯卷绕机构40的相同侧。

70.下料装箱机构70,所述下料装箱机构70位于所述电芯入壳机构60下方,所述下料装箱机构70用于收纳半成品电池。

71.本实施例提供了一种全自动镍氢电池制造设备,其包括安装在机台10上的极片送料机构20、隔膜送料机构30、电芯卷绕机构40、钢壳送料机构50、电芯入壳机构60和下料装箱机构70。极片送料机构20用于放置正负极片且位于电芯卷绕机构40的一侧。隔膜送料机构30用于放置隔膜,隔膜送料机构30 与夹片送料机构位于电芯卷绕机构40的相同侧。电芯卷绕机构40用于卷绕极片送料机构20输送来的正负极片以及隔膜送料机构30输送来的隔膜形成电池电芯。钢壳送料机构50用于放置钢壳且位于电芯卷绕机构40的另一侧。电芯入壳机构60用于将电池电芯装入钢壳形成半成品电池,电芯入壳机构60与钢壳送料机构50位于电芯卷绕机构40的相同侧。下料装箱机构70位于电芯入壳机构60下方,下料装箱机构70用于收纳半成品电池。本实用新型通过上述的极片送料机构20、隔膜送料机构30、电芯卷绕机构40、钢壳送料机构50、电芯入壳机构60和下料装箱机构70实现了镍氢电池的全自动化

生产,提高了生产效率,且可有效地保证生产产品的品质。

72.请参考图3、4,图3是本实用新型的全自动镍氢电池制造设备的实施例二的主机箱的结构示意图,图4是本实用新型的全自动镍氢电池制造设备的实施例二的副机箱的结构示意图。

73.在上述实施例的基础上,本实施例二的机台10包括主机箱11和副机箱12。

74.其中,所述主机箱11包括主箱体111、安装于所述主箱体111正面的主箱安装板112、安装于所述主箱体111背面的主箱门113、安装于所述主箱体111 一侧的散热箱114以及安装于主箱体111底部的主箱万向滑轮115,所述极片送料机构20、隔膜送料机构30、电芯卷绕机构40、电芯入壳机构60和下料装箱机构70安装在所述主箱体111的主箱体111安装板上,所述主箱体111另一侧设有主箱开口116。

75.所述副机箱12包括副箱体121、安装于所述副箱体121顶部的副箱安装板 122、安装于所述副箱体121底部的副箱万向滑轮123、以及位于所述副箱体 121底部的副箱定位杆124,所述钢壳送料机构50安装在所述副机箱12的副箱安装板122上,所述钢壳送料机构50的出料端从所述主箱开口116伸入所述主箱体111内。所述副安装板的前侧设有副箱缺口。

76.可理解地,主箱安装板112上分布有孔、槽和窗口,其用于方便极片送料机构20、隔膜送料机构30、电芯卷绕机构40、电芯入壳机构60和下料装箱机构70的结构安装。而副箱安装板122上也同样分布有孔、槽和窗口,其用于方便钢壳送料机构50的结构安装。

77.请参考图5、6,图5是本实用新型的全自动镍氢电池制造设备的实施例三的副机箱的极片送料机构的结构示意图,图6是本实用新型的全自动镍氢电池制造设备的实施例三的正极片夹持装置的结构示意图

78.在上述实施例的基础上,本实施例三的极片送料机构20包括安装在所述主机箱11上的正极片储料装置21、正极片吸附装置22、正极片移动装置23、负极片储料装置24、负极片吸附装置25和负极片移动装置26。

79.所述极片送料机构20还包括安装在所述正极片移动装置23上的正极片夹持装置27,所述极片送料机构20还包括安装在所述负极片移动装置26上的负极片夹持装置28。

80.可理解地,正极片储料装置21和负极片储料装置24分别用于放置正极片和负极片,正极片吸附装置22用于吸附位于正极片储料装置21上的正极片并将其放置于正极片夹持装置27的第一夹片夹持装置和第二极片夹持装置272 之间,然后正极片夹持装置27通过正极片移动装置23进行移动,将夹持的正极片输送至电芯卷绕机构40的进料端。同理,负极片的传输过程与正极片的传输过程类似。

81.所述正极片夹持装置27包括用于夹持正极片的第一极片夹持装置271、第二极片夹持装置272、以及连接所述第一极片夹持装置271和第二极片夹持装置272的第一连接板273。

82.所述第一连接板273在所述第一极片夹持装置271上可沿x轴移动,所述第一连接板273沿x轴移动可带动所述第二极片夹持装置272在z轴方向上移动,所述第二极片夹持装置272在y轴方向上移动受限。

83.可理解地,x轴、y轴与z轴方向两两互相垂直,具体过程为:当第一连接板273在第一极片夹持装置271上移动时会带动第二极片夹持装置272远离或靠近第一极片夹持装置271。

84.本实施例提供的正极片夹持装置27的第一极片夹持装置271和第二极片夹持装置272配合第一连接板273进行移动从而用于夹持极片,第一连接板273 的设置可避免第一极片夹持装置271和第二极片夹持装置272做夹持或分离动作时出现偏移,从而避免对极片夹持受压不均匀造成极片发生变形的情况,保证极片正常输送,提高电池产品的生产品质。

85.同理,本实施例的负极片夹持装置28采用与正极片夹持装置27相同的结构组成,根据正极片和负极片的大小尺寸做适应性的调整即可。

86.具体地,所述第一连接板273至少设有第一极片滑槽,所述第一连接板273 还至少设有一条第二极片滑槽,所述第一滑槽和所述第二极片滑槽之间呈设定角度,所述第一连接板273还至少设有一个安装孔。所述第一极片夹持装置271 上设置有第一极片驱动装置,所述第一极片驱动装置的驱动轴上安装有第一极片驱动块,所述第一极片驱动块与所述第一连接板273连接固定。第一极片夹持装置271上还设置有第一极片限位件,所述第一极片限位件在所述第一极片滑槽内可滑动,第二极片夹持装置272上设置有第二极片限位件,所述第二极片限位件在所述第二极片滑槽内可滑动。第一极片夹持装置271和第二极片夹持装置272之间设置有第一极片连接杆,所述第一极片连接杆的一端与所述第一极片夹持装置271连接固定,所述第一极片连接杆的另一端穿过所述第二极片夹持装置272,所述第一极片连接杆的另一端设置有第一极片挡块,所述第一极片连接杆的另一端还套设有弹簧,所述第一极片连接杆上套设的弹簧抵接在所述第二极片夹持装置272和所述第一极片挡块之间。第一极片夹持装置271 上还设置有第二极片驱动装置,所述第二极片驱动装置的驱动轴上安装有第二极片驱动块,所述第二极片驱动块上安装有正极片夹板。所述第一极片夹持装置271包括第一极片夹持件、位于所述第一极片夹持件一侧的第二极片夹持件,所述第一极片驱动装置位于所述第一极片夹持件的背面,所述第二极片驱动装置位于所述第一极片夹持件的正面,所述第一极片连接杆与所述第一极片夹持件的另一侧连接固定。所述第二极片夹持装置272包括第三极片夹持件,所述第一极片连接杆位于所述第三极片夹持件内的部分套设有第一套筒,所述第三极片夹持件的正面设置有凸沿。所述第二极片夹持装置272包括第三极片夹持件、位于所述第三极片夹持件一侧的第四极片夹持件,所述第一极片连接杆位于所述第三极片夹持件内、第四极片夹持件内的部分套设有第一套筒。

87.可理解地,所述负极片夹持装置28包括用于夹持负极片的第三极片夹持装置、第四极片夹持装置、以及连接所述第三极片夹持装置和第四极片夹持装置的第二连接板。所述第二连接板在所述第三极片夹持装置上可沿x轴移动,所述第二连接板沿x轴移动可带动所述第四极片夹持装置在z轴方向上移动,所述第四极片夹持装置在y轴方向上移动受限。

88.请参考图7,图7是本实用新型的全自动镍氢电池制造设备的实施例四的隔膜送料机构的结构示意图。

89.在上述实施例的基础上,本实施例四的隔膜送料机构30包括上隔膜放料装置31、下隔膜放料装置32、以及设置在隔膜传输路径中的隔膜传输轮33。

90.上隔膜放料装置31,包括安装在所述机台10上的上隔膜放料轴311、以及位于所述上隔膜放料轴311上的上隔膜料盘312。

91.下隔膜放料装置32,包括安装在所述机台10上的下隔膜放料轴321、以及位于所述下隔膜放料轴321上的下隔膜料盘322。

92.请参考图8、9,图8是本实用新型的全自动镍氢电池制造设备的实施例五的电芯卷

绕机构的结构示意图,图9是本实用新型的全自动镍氢电池制造设备的实施例五的电芯卷绕机构的侧面结构示意图。

93.在上述实施例的基础上,本实施例的电芯卷绕机构40包括安装在所述机台10上的卷绕底座41,所述电芯卷绕机构40还包括安装在所述卷绕底座41 上的电芯压紧装置42、电芯卷针装置43、电芯切割装置44、电芯旋转装置45 和电芯定位装置46。

94.电芯压紧装置42,所述电芯压紧装置42位于靠近所述极片送料机构20 和隔膜送料机构30的一侧,所述电芯压紧装置42包括安装在所述卷绕底座41 上的第一压紧电机421和第二压紧电机422,所述第一压紧电机421的驱动轴的底部安装有第一压紧轮423,所述第二压紧电机422的驱动轴的底部安装有第二压紧轮424,所述电芯压紧装置42还包括有设置在所述第二压紧电机422 的驱动轴的底部的第三压紧轮425,所述电芯压紧装置42还包括位于所述第一压紧轮423下方的第四压紧轮426。

95.电芯卷针装置43,所述电芯卷针装置43包括设置在卷绕底座41上的第一卷针驱动装置431和第二卷针驱动装置432,所述电芯卷针装置43还包括分别安装在所述第一卷针驱动装置431的驱动轴上的第一卷针装置433、以及安装在所述第二卷针驱动装置432的驱动轴上的第二卷针装置434,所述电芯卷针装置43还包括有第三卷针驱动装置435,所述第三卷针驱动装置435的驱动轴分别与所述第一卷针装置433、第二卷针装置434之间啮合连接。

96.电芯切割装置44,所述电芯切割装置44包括安装在所述卷绕底座41上的切割气缸441,所述切割气缸441的驱动轴底部安装有切刀442。

97.电芯旋转装置45,所述电芯旋转装置45包括安装在所述机台10上的电芯旋转电机451,所述电芯旋转电机451的驱动轴通过轮带连接有第一旋转轮 452,所述电芯旋转装置45还包括设置在所述卷绕底座41上的第二旋转轮453,所述第一旋转轮452和所述第二旋转轮453之间啮合,所述第二旋转轮453的一侧设置有第一旋转轮盘454,所述第一旋转轮盘454的边缘设有插接缺口,所述第一旋转轮盘454的另一侧设有切割底座455,所述切割底座455的上下两测均设有切槽,所述切割底座455位于所述第一卷针装置433和第二卷针装置434之间。

98.电芯定位装置46,所述电芯定位装置46包括安装在所述卷绕底座41上的定位电机461,所述定位电机461的驱动轴上设置有定位插块462。

99.请参考图10,图10是本实用新型的全自动镍氢电池制造设备的实施例六的钢壳送料机构的结构示意图。

100.在上述实施例的基础上,本实施例的钢壳送料机构50包括钢壳供给装置 51、胶垫供给装置52、胶垫入壳装置53和钢壳推送装置54;

101.钢壳供给装置51,用于输送钢壳至所述胶垫入壳装置53;

102.胶垫供给装置52,用于输送胶垫至所述胶垫入壳装置53;

103.胶垫入壳装置53,所述胶垫入壳装置53的钢壳进料端位于所述钢壳供给装置51的钢壳出料端下方,所述胶垫入壳装置53的胶垫进料端位于所述胶垫供给装置52的胶垫出料端下方,所述胶垫入壳装置53用于将所述胶垫供给装置52输送来的胶垫进行加工且压入所述钢壳供给装置51输送来的钢壳的底部;

104.钢壳推送装置54,所述钢壳推送装置54的进料端位于所述胶垫入壳装置 53的出料端的一侧,所述钢壳推送装置54用于将压入胶垫的钢壳输送至所述电芯入壳机构60。

105.进一步地,本实施例的钢壳供给装置51包括料箱76、上料装置、运料装置和下料装置。

106.料箱76,所述料箱76安装在机台10上,所述料箱76用于存储钢壳。

107.上料装置,所述上料装置位于所述料箱76内,所述上料装置用于将料箱 76中存储的钢壳输送至运料装置上。

108.运料装置,所述运料装置安装于所述上料装置上方,所述上料装置位于所述运料装置的进料端,所述运料装置用于将钢壳输送至下料装置上。

109.下料装置,所述下料装置安装于所述运料装置的出料端,所述下料装置用于将钢壳输送至胶垫入壳装置53。

110.进一步地,所述料箱76的底部呈斗状,所述料箱76的底部还设有通槽,所述料箱76的一侧设有开口,所述料箱76内还设置有两块物料挡板。

111.所述上料装置包括安装在机台10上的第一固定座,所述第一固定座上设置有第一推板、第一电机和第一导轨,所述第一推板设置于第一导轨上,所述第一电机的驱动轴的另一端安装在所述第一推板上,所述第一电机可驱动所述第一推板在第一固定座的第一导轨上滑动,所述第一推板呈u型,所述第一推板由所述料箱76底部的通槽位置伸入内部,所述上料装置还包括安装在所述料箱76底部通槽边缘的两块上料板,两块上料板位于第一推板的两侧内壁之间。

112.可理解地,第一推板的顶部设置为向内倾斜的斜面,两块上料板与料箱76 本体连接,上料板与安装在其上的运料板形成墙体,当第一推板由下向上移动时,会将落于第一推板上方的钢壳物料向上推动,直至钢壳物料升至上料板的顶部,钢壳物料的侧面未受到上料板的阻挡,钢壳物料掉落至顶部的运料板上。

113.所述运料装置包括设置在两块上料板上方的运料板,所述运料板的另一端从所述料箱76的开口伸出,所述运料板的两侧设置有运料挡板,所述运料板的两端分别设置有运料轮,所述运料装置还包括安装在机台10上的第二固定座,所述第二固定座上安装有第二电机,所述第二电机的驱动轴上设置有同步轮,所述第二固定座上还安装有至少一个运料轮,所述同步轮与第二固定座上的运料轮和运料板两端的运料轮之间连接有两条运料带。

114.所述下料装置包括连接在所述运料板另一端的第一下料板和第二下料板,所述第一下料板和所述第二下料板之间设置有下料通道,所述第一下料板上设置有料钩。

115.可理解地,由于运料装置输送的钢壳物料为桶状,钢壳物料的头部和尾部是无序排列的,在第一下料板和第二下料板之间设置料钩,当钢壳物料的头部朝向料钩移动,料钩会伸入钢壳物料内部,直至钢壳物料的尾部脱离运料板呈尾部朝下掉落;当钢壳物料的尾部朝向料钩移动,料钩抵住钢壳物料的尾部,钢壳物料的尾部重量相较于头部较重,钢壳物料尾部朝下掉落,从而保证杂乱无序排列的钢壳物料有序的掉落并进入下一工序,省去了人工操作,也有利于自动化。

116.进一步地,本实施例的胶垫供给装置52包括放料装置、收料装置和张紧装置。

117.放料装置,所述放料装置安装于机台10的上方,所述放料装置用于放置卷绕的胶垫料带。

118.收料装置,所述收料装置安装于机台10的下方,所述收料装置用于收集加工完成后的胶垫废料。

119.张紧装置,所述张紧装置安装于所述机台10的一侧,所述张紧装置用于调整胶垫料带传输过程中的张紧力。

120.进一步地,所述放料装置包括安装在机台10上方的第三固定座,所述第三固定座上通过转杆安装有放料盘,所述第三固定座上还设置有第一横臂,所述第一横臂的另一端安装有第一放料轮。

121.所述收料装置包括安装在机台10下方的第四固定座,所述第四固定座上安装有收料盘,所述收料盘的收料轴的另一端安装有收料轮,所述收料装置还包括安装在机台10上的收料气缸,所述收料气缸的驱动轴的另一端与所述收料轮连接。

122.所述张紧装置包括安装在机台10一侧的第五固定座,所述第五固定座上安装有第一张紧轮和第二张紧轮,所述第一张紧轮的轮轴连接有张紧电机,所述第二张紧轮的轮轴从所述第五固定座的侧壁伸出,所述第五固定座的侧壁上设置有水平向横槽,所述第五固定座上还安装有张紧把手,所述张紧把手通过转动件进行安装,所述张紧把手上还设置有纵向横槽,所述第二张紧轮的轮轴穿过所述水平向横槽和纵向横槽。张紧装置的设置,可有序保证胶垫料带在传输过程中不会发生褶皱断裂等情况。

123.进一步地,本实施例的胶垫入壳装置53包括第一传输装置、第二传输装置、冲刀装置和钢壳定位装置。

124.第一传输装置,所述第一传输装置的进料端位于所述下料装置的出料端的下方。

125.第二传输装置,所述第二传输装置的进料端与所述第一传输装置的出料端连接。

126.冲刀装置,所述冲刀装置安装在所述第二传输装置的一侧。

127.钢壳定位装置,所述钢壳定位装置安装在所述第二传输装置上。

128.进一步地,所述第一传输装置包括安装在机台10上的第六固定座,所述第六固定座上安装有第一承料板,所述第一承料板位于所述钢壳供给装置51 下方,所述第一承料板呈设定角度设置,所述第一承料板上安装有第三电机,所述第三电机的驱动轴上安装有第一推块,所述第一承料板上还设置有第一限位板,所述第一限位板位于所述第一推块的前方。

129.所述第二传输装置包括第七固定座,所述第七固定座上安装有第二承料板,第二承料板表面设有用于放置钢壳的凹陷,所述第二承料板上开设有至少一条承料槽,所述第二承料板下方安装有第八固定座,所述第八固定座上安装有第一承料气缸,所述第一承料气缸的驱动轴上设置有第一承料滑块,所述第一承料滑块上安装有第二承料气缸,所述第二承料气缸的驱动轴上安装有第二承料滑块,所述第二承料滑块上安装有与所述第二承料板的承料槽对应数量的承料条,所述承料条可在所述承料槽内上下移动。

130.可理解地,钢壳输送到第二承料板上后,钢壳物料陷入第二承料板的凹陷内,通过第二承料板和承料条相互上下移动的配合,达到钢壳物料在第二承料板上由后一个凹陷进入前一个凹陷的目的,进而一步步将位于第二承料板进料端的钢壳物料转移至第二承料板的出料端。

131.所述冲刀装置包括安装在机台10上的第一冲刀底座,所述第一冲刀底座上安装有第二冲刀底座,所述第二冲刀底座上安装有第一冲刀电机,所述第二冲刀底座上还设置有第二导轨,所述第二导轨上设置有第三冲刀底座,所述第一冲刀电机可驱动所述第三冲刀底座在所述第二导轨上滑动,所述第三冲刀底座上安装有第一冲刀气缸,所述冲刀装置还

包括安装在所述第三冲刀底座上的冲刀安装板,所述冲刀安装板上安装有冲刀,所述第一冲刀气缸的驱动轴上安装有冲杆,所述冲杆的另一端可贯穿所述冲刀的内部,所述冲刀装置还包括安装在所述第二冲刀底座上的冲压底座,所述冲压底座内置有冲压腔,所述冲压腔的前后两侧设有开口,所述冲压腔的上下两侧开设有用于胶垫料带穿过的通槽。

132.可理解地,当胶垫料带从冲压底座的冲压腔的通槽穿过时,冲刀可进行切割,然后由冲杆穿过冲刀将切割下来的胶垫推入钢壳内并压紧在钢壳的尾部,实现胶垫入壳。

133.所述钢壳定位装置包括安装在所述第二承料板侧面的定位底座,所述定位底座上安装有定位气缸,所述定位气缸的输出轴上安装有定位块,所述定位块位于所述第二承料板的上方。

134.可理解地,定位块的位置处于第二承料板的凹陷的正上方,方便冲刀装置工作时保证钢壳稳定不定,提高胶垫入壳的效率,降低失误率。

135.进一步地,本实施例的钢壳推送装置54包括第三传输装置和推送装置。

136.第三传输装置,所述第三传输装置的进料端位于所述第二传输装置的出料端的一侧。

137.推送装置,所述推送装置的进料端位于所述第三传输装置的出料端的下方。

138.进一步地,所述第三传输装置包括安装在机台10上的第四承料板,所述第四承料板的一端设置有第二限位板。

139.所述推送装置包括安装在所述第四承料板的另一端的下方的推送底座,所述推送底座安装在推送导轨上,所述推送装置还包括安装在机台10上的推送气缸,所述推送气缸的驱动轴的另一端安装在所述推送底座上,所述推送底座靠近所述第四承料板的一端设置有凹型槽。

140.可理解地,当推送底座位于第四承料板靠前的位置时,推送底座的本体配合第二限位板将钢壳限位在第四承料板上,当推送底座向后移动直至凹型槽处于第四承料板末端的下方,位于第四承料板上的钢壳失去下方的支撑力掉落至推送底座的凹型槽内,由于推送底座呈倾斜状态,因此,处于推送底座的凹型槽内的钢壳不会掉落,然后通过推送气缸继续推动推送底座向前移动将钢壳物料输送至电芯入壳机构60。

141.进一步地,本实施例还包括有监控机构90的至少一个光电开关。可理解地,光电开关分布在上述钢壳供给装置51、胶垫供给装置52、胶垫入壳装置53和钢壳推送装置54等结构中,用于检测运料状态,方便进行管控。

142.本实施例提供的用于电池制造设备的钢壳送料机构50结构简单,通过钢壳供给装置51输送钢壳、胶垫供给装置52输送胶垫给胶垫入壳装置53,然后通过胶垫入壳装置53将胶垫装入钢壳内,装完胶垫的钢壳通过钢壳推送装置54输送至电芯入壳机构60,从而可以直接进行电芯的套壳,实现钢壳供给的自动化,提高生产效率,同时节省了人力物力

143.请参考图11、12,图11是本实用新型的全自动镍氢电池制造设备的实施例七的电芯入壳机构的结构示意图,图12是本实用新型的全自动镍氢电池制造设备的实施例七的电芯入壳机构的爆炸结构示意图。

144.在上述实施例的基础上,本实施例的电芯入壳机构60包括安装在所述机台10上的入壳移动装置61、入壳夹持装置62、入壳挤出装置63、入壳限位装置64、入壳掉落装置65。

145.入壳移动装置61,所述入壳移动装置61包括安装在所述机台10上的入壳移动导轨

611,所述入壳移动导轨611上设置有第一入壳移动底座612,所述入壳移动装置61还包括有第一入壳移动电机613和第一入壳移动气缸614,所述第一入壳移动电机613和第一入壳移动气缸614的驱动轴均安装在所述第一入壳移动底座612上。

146.入壳夹持装置62,所述入壳夹持装置62包括安装在所述第一入壳移动底座612上的第一入壳夹持电机621,所述第一入壳夹持电机621的驱动轴通过第一入壳连接装置622连接有第一夹持装置。

147.入壳挤出装置63,所述入壳挤出装置63包括安装在所述机台10上的第一入壳挤出电机631,所述第一入壳挤出电机631的驱动轴上安装有第二入壳挤出电机632,所述第二入壳挤出电机632的驱动轴上安装有挤出连接臂633,所述挤出连接臂633的下端安装有挤出杆634,所述挤出杆634位于所述第一夹持装置的一侧。

148.入壳限位装置64,所述入壳限位装置64包括安装在所述第一入壳移动底座612上的第一入壳限位电机641,所述第一入壳限位电机641的驱动轴通过第二入壳连接装置642连接有第一限位装置,所述第一限位装置位于所述第一夹持装置的另一侧。

149.入壳掉落装置65,所述入壳掉落装置65包括安装在机台10上的第一入壳掉落电机651,所述第一入壳掉落电机651的驱动轴上设置有掉落杆,所述掉落杆位于所述第一夹持装置的另一侧。

150.请参考图13,图13是本实用新型的全自动镍氢电池制造设备的实施例八的下料装箱机构的结构示意图。

151.在上述实施例的基础上,本实施例的下料装箱机构70包括料箱底座71,所述下料装箱机构70还包括有导料装置72、推料装置73、夹料装置74、下料移动装置75和料箱76。

152.导料装置72,所述导料装置72的进料端安装于机台10上,所述导料装置 72的出料端安装于料箱底座71上,所述导料装置72用于运输半成品电池并输送至推料装置73。

153.推料装置73,所述推料装置73安装于料箱底座71上,所述推料装置73 的进料端位于所述导料装置72的出料端的下方。

154.夹料装置74,所述夹料装置74安装于所述下料移动装置75上,所述夹料装置74的进料端位于所述推料装置73的出料端的一侧。

155.下料移动装置75,所述下料移动装置75安装于所述推料装置73的出料端的一侧且用于带动所述夹料装置74进行多自由度移动。

156.料箱76,所述料箱76安装于料箱底座71上且位于所述夹料装置74的下方。

157.进一步地,所述导料装置72包括安装在所述副机箱12上的第一导料底座,所述第一导料底座上安装有第一导料电机,所述第一导料电机的驱动轴上安装有第一导料轮,所述第一导料底座上还安装有至少一个辅助导料轮。

158.进一步地,所述导料装置72还包括安装在所述料箱底座71上的第二导料底座,所述第二导料底座上安装有导料通道,所述导料通道的出料端安装在所述第二导料底座上,所述导料通道的进料端安装在副机箱12上,所述导料通道的出料端还安装有第二导料轮和导料件,所述第二导料轮和所述第一导料轮之间连接有导料轮带,导料轮带部分位于所述导料通道内。

159.可理解地,导料通道为具有两侧侧壁的运输凹槽,钢壳物料在其中输送时可避免发生掉落。

160.进一步地,所述导料件包括安装在所述导料通道两侧侧壁上的两块防跑偏板,所述防跑偏板靠近所述导料通道的一侧间距相较于远离的一侧间距大,所述防跑偏板远离所述导料通道的一侧的底部设置有弧形板。

161.可理解地,防跑偏板的设置,可用于纠正电池电芯掉落时的朝向,使得电池电芯可顺利沿着接料座的料腔上方料口掉入。

162.进一步地,所述推料装置73包括安装在所述料箱底座71上的接料座,所述接料座位于所述导料装置72的出料端的下方,所述接料座设有料腔,所述接料座的顶部设有掉料的料口,所述接料座的两侧设有料门,所述料口和料门与所述料腔贯通。

163.进一步地,所述推料装置73还包括安装在所述料箱底座71上的推料气缸,所述推料气缸的驱动轴上安装有推动块,所述推料气缸正对所述接料座的其中一侧料门设置。

164.可理解地,推料气缸驱动推动块可在接料座内移动,从而将掉落至接料座内的电池电芯物料从接料座的另一侧料门推出,继而继续推送至夹料装置74。

165.进一步地,所述推料装置73还包括安装在所述料箱底座71上的推料挡板和推料夹紧板,所述推料挡板和推料夹紧板分别位于所述接料座另一侧料门外的两侧,所述推料装置73还包括安装在所述料箱底座71上的夹紧气缸,所述夹紧气缸的驱动轴安装在所述推料夹紧板的背面。

166.可理解地,推料挡板和推料夹紧板的设置,可在夹料装置74夹持电池电芯足够数量后,通过夹紧气缸驱动推料夹紧板夹紧处于推料挡板和推料夹紧板之间的电池电芯物料。此时,推料装置73继续推送物料,夹料装置74通过移动装置将电池电芯物料放置于料箱76内,而推料装置73推送的物料不会掉落出去。

167.进一步地,所述夹料装置74包括夹料底座,所述夹料底座通过连接臂安装在所述移动装置上,所述夹料底座上安装有夹料气缸,所述夹料气缸的驱动轴上安装有连接板,所述夹料装置74还包括有两根夹料滑杆,所述夹料滑杆的一端与所述连接板连接固定,所述夹料滑杆的另一端从所述夹料底座内穿过且连接固定有夹持板,所述夹料装置74还包括安装在所述夹料底座上的第一物料板,所述第一物料板位于所述夹持板的下方,所述夹料装置74还包括设置于所述第一物料板和夹持板正对面的第二物料板。

168.进一步地,所述移动装置包括第一移动底座,所述第一移动底座通过导轨安装在所述料箱底座71上,所述移动装置还包括有第一移动气缸,所述第一移动气缸的驱动轴与所述第一移动底座连接固定,所述移动装置还包括有第二移动底座,所述第二移动底座通过导轨安装在所述第一移动底座上,所述移动装置还包括安装在所述第一移动底座上的第二移动气缸,所述第二移动气缸的驱动轴与所述第二移动底座连接固定。

169.可理解地,夹料装置74可通过移动装置实现横向和纵向移动,从而满足料箱76内物料排布的需求,套设有钢壳的电池电芯物料可采取错位式排布的方式进行放置。

170.进一步地,所述下料装箱机构70还包括安装在所述料箱底座71上的料箱 76驱动装置,所述料箱76驱动装置包括位于所述料箱底座71上的丝杆箱,所述丝杆箱的一侧安装有传动电机,所述传动电机的驱动轴通过传动带与所述丝杆箱内的丝杆传动连接,所述丝杆箱内的丝杆之间传动连接,所述丝杆箱内的其中一根丝杆上固定有料箱76滑板,所述料箱76滑板上安装有所述料箱76。料箱76通过丝杆箱进行移动,可配合移动装置和夹料装置74实现物料的有序排放。

171.本实施例提供的下料装箱机构70结构简单,其整体流程为:当完成卷绕的电池电芯掉落至导料装置72上后,导料装置72将其运输至推料装置73上,由推料装置73对物料进行推送,推送到夹料装置74后由夹料装置74夹持物料,然后通过下料移动装置75带动夹料装置74进行多自由度的移动,移动至料箱76的对应位置后放开夹持的物料,从而实现自动化取料,提高生产效率,节省人力物力。

172.在其他实施例中,在上述实施例的基础上,本实施例的电池制造设备还包括有安装在所述机台10上的控制机构80,所述控制机构80包括安装在所述机台10上的控制器。

173.可理解地,控制器采用市面上常见型号规格的控制器即可,或者可采用触摸屏控制面板,其用于录入参数等信息,也方便使用者及时的了解设备的运行状态或从中了解产品的生产情况。

174.在其他实施例中,在上述实施例的基础上,本实施例的电池制造设备还包括有安装在所述机台10上的监控机构90。

175.可理解地,监控机构由至少一个光点开关、位置传感器、速度传感器等传感器组成,其分布于本实施的个机构之间,主要用于监测本电池制造设备的运行状态,从而保证设备的正常运行,进而保证产品的品质。

176.最后应当说明的是,以上实施例仅用以说明本实用新型的技术方案,而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细地说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。