1.本发明涉及水性油墨技术领域,特别涉及一种具备调控比例的水性油墨研磨混合装置及其实施方式。

背景技术:

2.水性油墨简称为水墨,柔性版水性墨也称液体油墨,它主要由水溶性树脂、有机颜料、溶剂及相关助剂经复合研磨加工而成,水性油墨特别适用于烟、酒、食品、饮料、药品、儿童玩具等卫生条件要求严格的包装印刷产品,水性油墨是由连结料、颜料、助剂等物质组成的均匀浆状物质。

3.为了保证油墨调配的色彩纯正度,需严格把控每一种物料的配比度,现有研磨机的进料端口仅有一个,若干组调配物料在经过计量后会陆续通过进料端口进入研磨的内腔,油墨物料配比的把控力度需依赖物料计量的精准度,操作较为繁琐,且现有的研磨机对调配少量的水性油墨适用性不佳,易贴合至研磨内腔的边角,研磨物料难以快速分布均匀,影响油墨研磨的精细度,且研磨少量的油墨对研磨机的利用率不高,较为浪费资源。

4.针对以上问题,对现有装置进行了改进,提出了一种具备调控比例的水性油墨研磨混合装置及其实施方式。

技术实现要素:

5.本发明的目的在于提供一种具备调控比例的水性油墨研磨混合装置及其实施方式,解决了背景技术中为了保证油墨调配的色彩纯正度,需严格把控每一种物料的配比度,现有研磨机的进料端口仅有一个,若干组调配物料在经过计量后会陆续通过进料端口进入研磨的内腔,油墨物料配比的把控力度需依赖物料计量的精准度,操作较为繁琐,且现有的研磨机对调配少量的水性油墨适用性不佳,易贴合至研磨内腔的边角,研磨物料难以快速分布均匀,影响油墨研磨的精细度,且研磨少量的油墨对研磨机的利用率不高,较为浪费资源的问题。

6.为实现上述目的,本发明提供如下技术方案:一种具备调控比例的水性油墨研磨混合装置,包括研磨箱以及设置在研磨箱内底面的收集箱,收集箱的上表面安装有研磨盘,研磨盘设置有三组,三组研磨盘的上端设置有封盖板,封盖板与研磨箱的内壁相匹配,封盖板的表面设置有定位框板,定位框板设置有三组,定位框板与研磨盘相对应,定位框板的表面设置有调控组件,调控组件设置有三组,调控组件的一侧安装有进料组件,收集箱的内部设置有收集腔,研磨盘包括底盘和开设在底盘上表面的限位环形槽,限位环形槽的内侧设置有碾环盘,碾环盘的上端设置有研磨组件,研磨组件的下端设置有驱动组件,且驱动组件安装在碾环盘的内侧,碾环盘的外侧设置有限位立块,限位立块设置有四组,且四组限位立块安装在限位环形槽的外侧;

7.碾环盘的上表面开设有研磨腔,研磨腔的内底面设置有研磨凹凸面,碾环盘的内侧设置有固定安装环,固定安装环的内侧表面设置有环形内齿面,研磨凹凸面的表面开设

有漏液长槽,研磨组件包括安装在底盘上表面中央的中心定位柱块和设置在中心定位柱块侧表面的延展杆,延展杆设置有三组,中心定位柱块的表面开设有连接穿槽,延展杆的一端安装有研磨块,研磨块的表面贯穿设置有下料通管,研磨块的下表面设置有碾磨齿面,碾磨齿面与研磨凹凸面相连接;

8.驱动组件包括与连接穿槽相连接的衔接长杆和设置在衔接长杆两端的u形贴合接杆,u形贴合接杆的内部安装有驱动齿轮,u形贴合接杆的表面设置有第一驱动转杆,且第一驱动转杆设置在驱动齿轮的中央,驱动齿轮与环形内齿面啮合连接,u形贴合接杆的两端与固定安装环的上下表面相连接。

9.进一步地,底盘下表面的中央设置有定位小盘,定位小盘的中央设置有第二驱动转杆,定位小盘的侧表面安装有延伸挡杆,延伸挡杆设置有四组,且延伸挡杆与底盘的下表面相贴合,底盘的下表面开设有下料长槽,下料长槽设置在定位小盘的外侧,且延伸挡杆的尺寸大于下料长槽。

10.进一步地,调控组件包括设置在封盖板内部的储料筒和设置在储料筒上端的预留端头,储料筒的下端设置有出液端头,预留端头的开口处设置有贴合块,贴合块的中央开设有限位滑通槽,出液端头与下料通管相对应。

11.进一步地,储料筒的内部设置有筒腔,筒腔的内部设置有活塞盘,活塞盘的表面开设有调节通孔,活塞盘的上端安装有顶压组件,预留端头两内侧壁均安装有衔接夹持块,衔接夹持块的一端与顶压组件相连接。

12.进一步地,进料组件包括设置在封盖板上表面的入料盘和设置在入料盘下表面的导料垂立管,导料垂立管穿过封盖板和储料筒伸入筒腔中,且导料垂立管与调节通孔滑动连接,导料垂立管的外表面套设有拼接环,拼接环设置在活塞盘的下端,拼接环的上表面设置有防渗漏贴环,入料盘的下表面和封盖板的表面开设有容纳槽,导料垂立管的一端与容纳槽相连接,容纳槽的内底面设置有预留长软管,预留长软管的一端与入料盘相连通,预留长软管的另一端与导料垂立管相连通,预留长软管的两侧均设置有连接弹簧,连接弹簧的一端与容纳槽的内底面相连接,连接弹簧的另一端预留长软管的上表面相连接。

13.进一步地,顶压组件包括与衔接夹持块相连接的转盘和设置在转盘上端的推压环,推压环的内侧设置有挤压槽,推压环的一侧安装有活动上杆,活动上杆的一端与限位滑通槽相连接,推压环的另一侧安装有活动下杆,活动下杆的一端与活塞盘上表面的中央相连接,转盘的上表面设置有比例调控杆,推压环设置在比例调控杆的上端,比例调控杆一端的外侧套设有挤压块,转盘的中央设置有第三驱动转杆,比例调控杆的另一端与第三驱动转杆相连接。

14.进一步地,比例调控杆的表面开设有调节长槽,调节长槽的内部安装有调节伸缩杆。

15.进一步地,出液端头的内侧设置有衔接块,衔接块的外侧设置有延伸小杆,延伸小杆设置有四组,延伸小杆的一端与出液端头的内壁相连接,出液端头与衔接块之间设置有出液槽。

16.进一步地,挤压块的内部贯穿开设有平移套槽,平移套槽与比例调控杆相匹配,平移套槽的内部设置有安装接块,安装接块与调节长槽相匹配,调节伸缩杆的一端与安装接块相连接。

17.本发明提出的另一种技术方案:提供一种具备调控比例的水性油墨研磨混合装置的实施方式,包括以下步骤:

18.s1:将调配水性油墨所需的几种原料分别从入料盘顺着预留长软管和导料垂立管通入筒腔中进行储存,启动第三驱动转杆,挤压块沿着挤压槽推动推压环,活塞盘将筒腔中所储存的物料顺着出液槽排出,活塞盘的下压高度由挤压块圆周运动路线的直径所决定,当挤压块靠近转盘的中央时,挤压块圆周运动路线的直径缩小,活塞盘的下压高度降低,当挤压块远离转盘的中央时,挤压块圆周运动路线的直径扩大,活塞盘的下压高度增长;

19.s2:当活塞盘下移时,活塞盘通过调节通孔与防渗漏贴环相贴合,拼接环可顺着活塞盘下移,当活塞盘上移时,再利用连接弹簧的弹性使导料垂立管上移;

20.s3:三组出液端头所排出的物料顺着下料通管自然落至研磨腔中,碾环盘顺着限位环形槽进行转动,因碾磨齿面与研磨凹凸面相贴合,物料顺着下料通管的下开口缓慢进入研磨腔;

21.s4:当物料研磨完成后,三组延伸挡杆小幅度移动,下料长槽显露,研磨腔中的物料顺着漏液长槽以及与之对应的下料长槽被研磨块挤出,所排出的物料自然落至收集腔中,至此,完成所有实施步骤。

22.与现有技术相比,本发明的有益效果是:

23.1.本发明提出的一种具备调控比例的水性油墨研磨混合装置及其实施方式,将调配水性油墨所需的几种原料分别从入料盘顺着预留长软管和导料垂立管通入筒腔中进行储存,启动第三驱动转杆,在转盘的转动下,挤压块沿着挤压槽推动推压环,活动上杆的一端相对于限位滑通槽进行活动,活动下杆的一端下压与其固定连接的活塞盘,活塞盘将筒腔中所储存的物料顺着出液槽排出,活塞盘的下压高度由挤压块圆周运动路线的直径所决定,通过调整调节伸缩杆的长度使挤压块沿着比例调控杆进行平移,当挤压块靠近转盘的中央时,挤压块圆周运动路线的直径缩小,活塞盘的下压高度降低,当挤压块远离转盘的中央时,挤压块圆周运动路线的直径扩大,活塞盘的下压高度增长,进而调整物料的添加量,利于调控此种物料在总物料中所占有的比例,当活塞盘下移时,活塞盘通过调节通孔与防渗漏贴环相贴合,以防止物料在排出的过程中顺着调节通孔溢出,且通过预留长软管和连接弹簧的弹性使拼接环可顺着活塞盘下移,当活塞盘上移时,再利用连接弹簧的弹性使导料垂立管上移,以提升装置的实用性。

24.2.本发明提出的一种具备调控比例的水性油墨研磨混合装置及其实施方式,中心定位柱块的表面开设有连接穿槽,延展杆的一端安装有研磨块,研磨块的表面贯穿设置有下料通管,研磨块的下表面设置有碾磨齿面,碾磨齿面与研磨凹凸面相连接,驱动组件包括与连接穿槽相连接的衔接长杆和设置在衔接长杆两端的u形贴合接杆,u形贴合接杆的内部安装有驱动齿轮,u形贴合接杆的表面设置有第一驱动转杆,且第一驱动转杆设置在驱动齿轮的中央,驱动齿轮与环形内齿面啮合连接,u形贴合接杆的两端与固定安装环的上下表面相连接,三组出液端头所排出的物料顺着下料通管自然落至研磨腔中,启动第一驱动转杆,利用驱动齿轮与环形内齿面的啮合连接,使碾环盘顺着限位环形槽进行转动,通过碾磨齿面与研磨凹凸面的磨动连接,以对三组物料进行研磨混合,因碾磨齿面与研磨凹凸面相贴合,物料顺着下料通管的下开口缓慢进入研磨腔,利于提升物料的研磨精细度,且物料与研磨机构紧密贴合,可使多种物料快速分布均匀,装置的利用率较高。

25.3.本发明提出的一种具备调控比例的水性油墨研磨混合装置及其实施方式,底盘下表面的中央设置有定位小盘,定位小盘的中央设置有第二驱动转杆,定位小盘的侧表面安装有延伸挡杆,延伸挡杆设置有四组,且延伸挡杆与底盘的下表面相贴合,底盘的下表面开设有下料长槽,下料长槽设置在定位小盘的外侧,且延伸挡杆的尺寸大于下料长槽,当物料研磨完成后,启动第二驱动转杆,三组延伸挡杆小幅度移动,下料长槽显露,研磨腔中的物料顺着漏液长槽以及与之对应的下料长槽被研磨块挤出,所排出的物料自然落至收集腔中,以便于工作人员集中收集。

附图说明

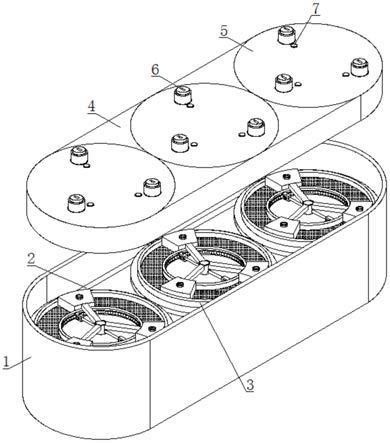

26.图1为本发明具备调控比例的水性油墨研磨混合装置整体结构示意图;

27.图2为本发明具备调控比例的水性油墨研磨混合装置收集腔结构示意图;

28.图3为本发明具备调控比例的水性油墨研磨混合装置研磨盘结构示意图;

29.图4为本发明具备调控比例的水性油墨研磨混合装置限位环形槽内部平面结构示意图;

30.图5为本发明具备调控比例的水性油墨研磨混合装置碾环盘结构示意图;

31.图6为本发明具备调控比例的水性油墨研磨混合装置研磨组件结构示意图;

32.图7为本发明具备调控比例的水性油墨研磨混合装置驱动组件结构示意图;

33.图8为本发明具备调控比例的水性油墨研磨混合装置底盘结构示意图;

34.图9为本发明具备调控比例的水性油墨研磨混合装置储料筒结构示意图;

35.图10为本发明具备调控比例的水性油墨研磨混合装置调控组件内部平面结构示意图;

36.图11为本发明具备调控比例的水性油墨研磨混合装置顶压组件结构示意图;

37.图12为本发明具备调控比例的水性油墨研磨混合装置出液端头结构示意图;

38.图13为本发明具备调控比例的水性油墨研磨混合装置挤压块结构示意图;

39.图14为本发明图10的a处放大图。

40.图中:1、研磨箱;2、收集箱;3、研磨盘;31、底盘;311、位小盘;312、第二驱动转杆;313、延伸挡杆;314、下料长槽;32、限位环形槽;33、碾环盘;331、研磨腔;332、研磨凹凸面;333、固定安装环;334、漏液长槽;335、环形内齿面;34、研磨组件;341、中心定位柱块;342、延展杆;343、连接穿槽;344、研磨块;345、下料通管;346、碾磨齿面;35、驱动组件;351、衔接长杆;352、u形贴合接杆;353、驱动齿轮;354、第一驱动转杆;36、限位立块;4、封盖板;5、定位框板;6、调控组件;61、储料筒;62、预留端头;63、贴合块;631、限位滑通槽;64、出液端头;641、衔接块;642、延伸小杆;643、出液槽;65、筒腔;66、活塞盘;661、调节通孔;67、顶压组件;671、转盘;672、推压环;673、挤压槽;674、活动上杆;675、活动下杆;676、比例调控杆;6761、调节长槽;6762、调节伸缩杆;677、挤压块;6771、平移套槽;6772、安装接块;678、第三驱动转杆;68、衔接夹持块;7、进料组件;71、入料盘;72、导料垂立管;721、容纳槽;722、预留长软管;723、连接弹簧;73、拼接环;74、防渗漏贴环;8、收集腔。

具体实施方式

41.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.为了解决现有的研磨机对调配少量的水性油墨适用性不佳,易贴合至研磨内腔的边角,研磨物料难以快速分布均匀,影响油墨研磨的精细度,且研磨少量的油墨对研磨机的利用率不高,较为浪费资源的技术问题,如图1-7所示,提供以下优选技术方案:

43.一种具备调控比例的水性油墨研磨混合装置,包括研磨箱1以及设置在研磨箱1内底面的收集箱2,收集箱2的上表面安装有研磨盘3,研磨盘3设置有三组,三组研磨盘3的上端设置有封盖板4,封盖板4与研磨箱1的内壁相匹配,封盖板4的表面设置有定位框板5,定位框板5设置有三组,定位框板5与研磨盘3相对应,定位框板5的表面设置有调控组件6,调控组件6设置有三组,调控组件6的一侧安装有进料组件7,收集箱2的内部设置有收集腔8,研磨盘3包括底盘31和开设在底盘31上表面的限位环形槽32,限位环形槽32的内侧设置有碾环盘33,碾环盘33的上端设置有研磨组件34,研磨组件34的下端设置有驱动组件35,且驱动组件35安装在碾环盘33的内侧,碾环盘33的外侧设置有限位立块36,限位立块36设置有四组,且四组限位立块36安装在限位环形槽32的外侧,碾环盘33的上表面开设有研磨腔331,研磨腔331的内底面设置有研磨凹凸面332,碾环盘33的内侧设置有固定安装环333,固定安装环333的内侧表面设置有环形内齿面335,研磨凹凸面332的表面开设有漏液长槽334,研磨组件34包括安装在底盘31上表面中央的中心定位柱块341和设置在中心定位柱块341侧表面的延展杆342,延展杆342设置有三组,中心定位柱块341的表面开设有连接穿槽343,延展杆342的一端安装有研磨块344,研磨块344的表面贯穿设置有下料通管345,研磨块344的下表面设置有碾磨齿面346,碾磨齿面346与研磨凹凸面332相连接,驱动组件35包括与连接穿槽343相连接的衔接长杆351和设置在衔接长杆351两端的u形贴合接杆352,u形贴合接杆352的内部安装有驱动齿轮353,u形贴合接杆352的表面设置有第一驱动转杆354,且第一驱动转杆354设置在驱动齿轮353的中央,驱动齿轮353与环形内齿面335啮合连接,u形贴合接杆352的两端与固定安装环333的上下表面相连接。

44.具体的,三组出液端头64所排出的物料顺着下料通管345自然落至研磨腔331中,启动第一驱动转杆354,利用驱动齿轮353与环形内齿面335的啮合连接,使碾环盘33顺着限位环形槽32进行转动,通过碾磨齿面346与研磨凹凸面332的磨动连接,以对三组物料进行研磨混合,因碾磨齿面346与研磨凹凸面332相贴合,物料顺着下料通管345的下开口缓慢进入研磨腔331,利于提升物料的研磨精细度,且物料与研磨机构紧密贴合,可使多种物料快速分布均匀,装置的利用率较高。

45.为了更好地解决物料排出不便的技术问题,如图5-8所示,提供以下优选技术方案:

46.底盘31下表面的中央设置有定位小盘311,定位小盘311的中央设置有第二驱动转杆312,定位小盘311的侧表面安装有延伸挡杆313,延伸挡杆313设置有四组,且延伸挡杆313与底盘31的下表面相贴合,底盘31的下表面开设有下料长槽314,下料长槽314设置在定位小盘311的外侧,且延伸挡杆313的尺寸大于下料长槽314。

47.具体的,当物料研磨完成后,启动第二驱动转杆312,三组延伸挡杆313小幅度移动,下料长槽314显露,研磨腔331中的物料顺着漏液长槽334以及与之对应的下料长槽314

被研磨块344挤出,所排出的物料自然落至收集腔8中,以便于工作人员集中收集。

48.为了解决油墨物料配比的把控力度需依赖物料计量的精准度,操作较为繁琐的技术问题,如图9-14所示,提供以下优选技术方案:

49.调控组件6包括设置在封盖板4内部的储料筒61和设置在储料筒61上端的预留端头62,储料筒61的下端设置有出液端头64,预留端头62的开口处设置有贴合块63,贴合块63的中央开设有限位滑通槽631,出液端头64与下料通管345相对应,储料筒61的内部设置有筒腔65,筒腔65的内部设置有活塞盘66,活塞盘66的表面开设有调节通孔661,活塞盘66的上端安装有顶压组件67,预留端头62两内侧壁均安装有衔接夹持块68,衔接夹持块68的一端与顶压组件67相连接,进料组件7包括设置在封盖板4上表面的入料盘71和设置在入料盘71下表面的导料垂立管72,导料垂立管72穿过封盖板4和储料筒61伸入筒腔65中,且导料垂立管72与调节通孔661滑动连接,导料垂立管72的外表面套设有拼接环73,拼接环73设置在活塞盘66的下端,拼接环73的上表面设置有防渗漏贴环74,入料盘71的下表面和封盖板4的表面开设有容纳槽721,导料垂立管72的一端与容纳槽721相连接,容纳槽721的内底面设置有预留长软管722,预留长软管722的一端与入料盘71相连通,预留长软管722的另一端与导料垂立管72相连通,预留长软管722的两侧均设置有连接弹簧723,连接弹簧723的一端与容纳槽721的内底面相连接,连接弹簧723的另一端预留长软管722的上表面相连接。

50.顶压组件67包括与衔接夹持块68相连接的转盘671和设置在转盘671上端的推压环672,推压环672的内侧设置有挤压槽673,推压环672的一侧安装有活动上杆674,活动上杆674的一端与限位滑通槽631相连接,推压环672的另一侧安装有活动下杆675,活动下杆675的一端与活塞盘66上表面的中央相连接,转盘671的上表面设置有比例调控杆676,推压环672设置在比例调控杆676的上端,比例调控杆676一端的外侧套设有挤压块677,转盘671的中央设置有第三驱动转杆678,比例调控杆676的另一端与第三驱动转杆678相连接,比例调控杆676的表面开设有调节长槽6761,调节长槽6761的内部安装有调节伸缩杆6762,出液端头64的内侧设置有衔接块641,衔接块641的外侧设置有延伸小杆642,延伸小杆642设置有四组,延伸小杆642的一端与出液端头64的内壁相连接,出液端头64与衔接块641之间设置有出液槽643,挤压块677的内部贯穿开设有平移套槽6771,平移套槽6771与比例调控杆676相匹配,平移套槽6771的内部设置有安装接块6772,安装接块6772与调节长槽6761相匹配,调节伸缩杆6762的一端与安装接块6772相连接。

51.具体的,将调配水性油墨所需的几种原料分别从入料盘71顺着预留长软管722和导料垂立管72通入筒腔65中进行储存,启动第三驱动转杆678,在转盘671的转动下,挤压块677沿着挤压槽673推动推压环672,活动上杆674的一端相对于限位滑通槽631进行活动,活动下杆675的一端下压与其固定连接的活塞盘66,活塞盘66将筒腔65中所储存的物料顺着出液槽643排出,活塞盘66的下压高度由挤压块677圆周运动路线的直径所决定,通过调整调节伸缩杆6762的长度使挤压块677沿着比例调控杆676进行平移,当挤压块677靠近转盘671的中央时,挤压块677圆周运动路线的直径缩小,活塞盘66的下压高度降低,当挤压块677远离转盘671的中央时,挤压块677圆周运动路线的直径扩大,活塞盘66的下压高度增长,进而调整物料的添加量,利于调控此种物料在总物料中所占有的比例,当活塞盘66下移时,活塞盘66通过调节通孔661与防渗漏贴环74相贴合,以防止物料在排出的过程中顺着调节通孔661溢出,且通过预留长软管722和连接弹簧723的弹性使拼接环73可顺着活塞盘66

下移,当活塞盘66上移时,再利用连接弹簧723的弹性使导料垂立管72上移,以提升装置的实用性。

52.为了进一步更好的解释说明上述实施例,本发明还提供了一种实施方案,一种具备调控比例的水性油墨研磨混合装置的实施方式,包括以下步骤:

53.步骤一:将调配水性油墨所需的几种原料分别从入料盘71顺着预留长软管722和导料垂立管72通入筒腔65中进行储存,启动第三驱动转杆678,挤压块677沿着挤压槽673推动推压环672,活塞盘66将筒腔65中所储存的物料顺着出液槽643排出,活塞盘66的下压高度由挤压块677圆周运动路线的直径所决定,当挤压块677靠近转盘671的中央时,挤压块677圆周运动路线的直径缩小,活塞盘66的下压高度降低,当挤压块677远离转盘671的中央时,挤压块677圆周运动路线的直径扩大,活塞盘66的下压高度增长;

54.步骤二:当活塞盘66下移时,活塞盘66通过调节通孔661与防渗漏贴环74相贴合,拼接环73可顺着活塞盘66下移,当活塞盘66上移时,再利用连接弹簧723的弹性使导料垂立管72上移;

55.步骤三:三组出液端头64所排出的物料顺着下料通管345自然落至研磨腔331中,碾环盘33顺着限位环形槽32进行转动,因碾磨齿面346与研磨凹凸面332相贴合,物料顺着下料通管345的下开口缓慢进入研磨腔331;

56.步骤四:当物料研磨完成后,三组延伸挡杆313小幅度移动,下料长槽314显露,研磨腔331中的物料顺着漏液长槽334以及与之对应的下料长槽314被研磨块344挤出,所排出的物料自然落至收集腔8中,至此,完成所有实施步骤。

57.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。