1.本发明属于混凝土生产设备技术领域,具体涉及一种贫胶凝材料混凝土生产设备及其生产工艺。

背景技术:

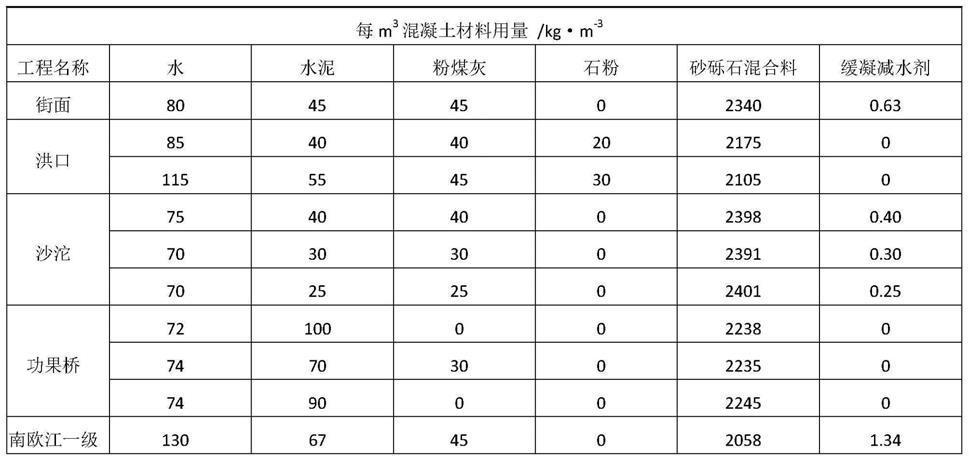

2.贫胶凝材料混凝土又叫胶凝砂砾石(cement sand and gravel)是近年来我国正悄然兴起的一种新型筑坝材料,即采用水和少量的胶凝材料(水泥和粉煤灰)添加到当地现成的天然砂砾石料或其它开挖弃渣中,然后采用简单的拌和装置拌合,经振动压实,固结而成。国内外部分csg混凝土配方见图1。

3.csg综合了面板堆石坝和碾压砼坝的优点,是介于面板堆石坝和碾压砼坝间的一种新坝型,称之为“第三代坝型”。csg就地取材,能较大的节约工程造价,可采用成套机械化施工,能提高施工效率。csg拌制的需求:大产量、大粒径(》150mm)、和易性。

4.目前中国水利水电科学研究院和辽宁海诺建设机械集团有限公司开展了连续式胶凝砂砾石拌和设备的研究,在cn103432938a、cn203844015u、cn104227848b专利中,介绍了胶凝砂砾石拌和设备、连续式滚筒搅拌机和智能控制系统,具有配比精度高、产量高、控制简单等特点。在实际工程应用中,也还存在的一些问题,主要是:(1)由于贫胶凝材料混凝土粉料和减水剂用量比较少、骨料粒径大,而且连续式滚筒搅拌机的搅拌时间短,粉料和减水剂不容易搅拌均匀,出现骨料表面裹浆不均匀的情况,影响混凝土质量;(2)当骨料粒径大于150mm时,容易出现搅拌机出料口堵料;(3)成品混凝土仓储方式受限,无法实现连续生产,影响生产效率;(4)在成品混凝土大高差存储时,容易出现骨料分离现象;(5)由于采用粉料直接加在搅拌机里,在生产过程中粉尘污染大。

技术实现要素:

5.针对目前存在的技术问题,本发明提供了一种能有效的防止成品混凝土骨料分离、能使物料搅拌的更加均匀,提高混凝土搅拌质量,同时可有效降低生产过程中的扬尘、能适应大粒径骨料(300mm)搅拌和出料的贫胶凝材料混凝土生产设备及其生产工艺。

6.本发明采用的技术方案是:

7.一种贫胶凝材料混凝土生产设备,其特征在于:包括若干个用于分级或混合骨料存储的骨料储料仓、用于水泥和粉煤灰原料存储的粉料储料仓,每个所述骨料储料仓的底部安装有用于骨料出料的振动给料机,所述振动给料机的下方设置有用于骨料称重的骨料计量皮带,多个骨料计量皮带的出料口均位于用于混合骨料并输送的骨料输送皮带的上方,所述骨料输送皮带的出料口位于搅拌机的进料口上方;

8.所述粉料储料仓的出料口设置有螺旋输送机,所述螺旋输送机的出料口与水泥浆生产存储系统的制浆机的粉料进料口相连,所述水泥浆生产存储系统的出料口与搅拌机的进料口相连;

9.所述搅拌机包括倾斜设置的搅拌筒,所述搅拌筒内从进料口到出料口依次布置有

将水泥浆和骨料的充分搅拌并将物料逐步引出至出料口的多组搅拌叶片,每组所述搅拌叶片均布在搅拌筒的圆周上,搅拌叶片与搅拌筒的轴线成角度设置,相邻组的搅拌叶片之间错开设置,所述搅拌机的出料口设置有成品输送系统;

10.所述骨料计量皮带、振动给料机、骨料输送皮带、螺旋输送机、水泥浆生产存储系统、搅拌机、成品输送系统均与控制系统电性连接。

11.进一步,所述搅拌机还包括驱动装置,所述驱动装置包括在搅拌筒外圆沿轴线固定的两个滚道,每个滚道的外圆径向接触两个摩擦轮,每个摩擦轮独立配置一套启动系统。

12.进一步,所述搅拌筒内靠近出料口的圆周上均布有将物料引排至出料叶片的引排叶片,所述引排叶片位于最后一组搅拌叶片的后侧,所述引排叶片与搅拌筒的轴线成角度设置,所述搅拌筒的出料锥段圆周上均布有用于保障物料提升出料的出料叶片。

13.进一步,所述搅拌筒内安装有可拆卸耐磨的衬板。

14.进一步,所述水泥浆生产存储系统包括水箱、若干个外加剂箱及管路、制浆机、储浆桶和水泥浆输送系统;每个所述外加剂及管路与用于外加剂计量的计量秤斗相连,所述计量秤斗的卸料口与制浆机的外加剂进料口相连;所述水箱通过带配料阀门的输水管路与制浆机的水进料口相连;所述制浆机顶部设置有粉料、水和外加剂的进料口,其下部设置有出浆口,所述出浆口与储浆桶相连;所述储浆桶与水泥浆输送系统连接,所述水泥浆输送系统的出料口与搅拌机的进料口相连。

15.进一步,所述储浆桶、计量秤斗、制浆机上均设置有对相应物料计量的计量传感器。

16.进一步,所述水泥浆输送系统上安装有泥浆泵和流量计,所述泥浆泵采用变频控制,根据骨料供料能力和流量计反馈数据,调节泥浆流量。

17.进一步,所述储浆桶内安装有防止水泥浆沉淀的搅拌器,所述储浆桶的容量大于制浆机容量的2倍。

18.进一步,所述成品输送系统包括皮带机,所述皮带机上安装有带动其旋转实现平面布料位置的扩展的回转机构,所述皮带机上安装有带动其抬高实现物料堆高的仰俯机构,或所述皮带机的外端部下方设置有伸缩式料斗。

19.上述贫胶凝材料混凝土生产设备的生产工艺,其具体步骤包括:

20.s1,通过水泥浆生产存储系统周期式把粉料、外加剂和水调制成高浓度水泥浆存储在连续搅拌水泥浆的储浆桶内;

21.s2,把各种骨料输送至骨料输送皮带上混合后连续输送供料;

22.s3,在搅拌机的进料口处把水泥浆均匀的撒布在混合后的骨料上,再同时进入搅拌机内;

23.s4,物料在搅拌机内的搅拌叶片带动下搅拌混合,并产生向前的螺旋运动,完成贫胶凝材料混凝土的生产;

24.s5,搅拌混合后的物料经引排叶片和出料叶片后从出料口排出到成品输送系统中。本发明采用二次搅拌工艺,同时采用周期式制浆,连续式搅拌的生产流程,即为了保证精度水泥浆的质量,采用周期式计量斗,分批次配制,生产好的水泥浆先进行存储,骨料采用连续供料方式,根据骨料的流量,按配方撒布水泥浆,实现搅拌机的连续进料和出料,实现混凝土的连续生产,系统中水泥浆的生产能力应大于骨料最大输送能力。

25.本发明的有益效果:

26.1、采用先拌制水泥浆,再进行搅拌的二次搅拌工艺,能使物料搅拌的更加均匀,提高混凝土搅拌质量,同时可有效降低生产过程中的扬尘;

27.2、采用周期式和连续式先结合的生产工艺,周期式配置水泥浆保证水泥浆质量,因为水泥浆提前充分混合,可大大缩短混凝土的搅拌时间并保证混凝土的搅拌质量,提高生产效率;

28.3、搅拌机叶片布置,既能充分混合混凝土,又能适应大粒径骨料(300mm)搅拌和出料;

29.4、采用能适用成品混凝土堆积高度变化的出料系统,有效防止成品混凝土骨料分离。

附图说明

30.图1是国内外部分csg混凝土配方表格。

31.图2是本发明的主视图。

32.图3是本发明的俯视图。

33.图4是本发明的搅拌机内衬板和叶片布置结构示意图。

34.图5是本发明的成品输送系统的第一种结构示意图。

35.图6是本发明的成品输送系统的第二种结构示意图。

36.图7是本发明的工艺流程示意图。

具体实施方式

37.下面结合具体实施例来对本发明进行进一步说明,但并不将本发明局限于这些具体实施方式。本领域技术人员应该认识到,本发明涵盖了权利要求书范围内所可能包括的所有备选方案、改进方案和等效方案。

38.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上,除非另有明确的限定。

39.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

40.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它

们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

41.实施例一

42.参照图2-5,本实施例提供了一种贫胶凝材料混凝土生产设备,包括骨料储料仓1、振动给料机2、骨料计量皮带3、骨料输送皮带4、粉料储料仓5、螺旋输送机6、水泥浆生产存储系统7、搅拌机8、成品输送系统9和控制系统10组成。

43.本实施例设置有若干个用于分级或混合骨料存储的骨料储料仓1,为混凝土或钢结构料仓;每个所述骨料储料仓1的底部安装有用于骨料出料的振动给料机2,所述振动给料机2的下方设置有用于骨料称重的骨料计量皮带3,多个骨料计量皮带3的出料口均位于用于混合骨料并输送的骨料输送皮带4的上方,所述骨料输送皮带4的出料口位于搅拌机8的进料口上方;本发明的振动给料机2出料后落入到骨料计量皮带3中,控制系统10根据计量皮带的实测骨料重量,控制振动给料机2的频率,控制骨料的出料量,各种经过计量的骨料在骨料输送皮带4混合后,往搅拌机8中输送。

44.本实施例所述粉料储料仓5的出料口设置有螺旋输送机6,所述螺旋输送机6的出料口与水泥浆生产存储系统7的制浆机76的粉料进料口相连,所述水泥浆生产存储系统7的出料口与搅拌机8的进料口相连;本发明所述粉料储料仓5用于水泥、粉煤灰等原料的存储,通过螺旋输送机6往水泥浆生产系统7供料;所述水泥浆生产系统7生产的水泥浆和骨料混合后进入搅拌机8。

45.参见图7,本实施例所述水泥浆生产存储系统7包括水箱71、输水管路(含配料阀)72、若干个外加剂箱及管路(含泵和阀)73、外加剂计量秤斗74、计量传感器75、制浆机76、储浆桶77和水泥浆输送系统78。每个所述外加剂及管路73用于存储混凝土添加剂,一般为钢制或塑料的箱或桶,通过泵和管路与用于外加剂计量的计量秤斗74相连,计量秤斗74为不锈钢圆都,通过计量传感器75悬挂设置,所述计量秤斗74的卸料口与制浆机76的外加剂进料口相连;所述水箱1用于存储生产用水,通过带配料阀门的输水管路72与制浆机76的水进料口相连;制浆机76顶部设置有粉料、水和外加剂的进料口,实现粉料、水和外加剂的搅拌混合,安装有计量传感器75,可以累计计量各种物料的数量,下部设置有出浆口,拌制好的水泥浆由管路送入储浆桶77内暂存待用;储浆桶77上安装有搅拌器和计量传感器75,搅拌器可以防止水泥浆沉淀,计量传感器75可以测量水泥浆的存量,储浆桶77的容量应大于制浆机容量的2倍,储浆桶77与水泥浆输送系统78连接,述水泥浆输送系统78的出料口与搅拌机8的进料口相连,在水泥浆输送系统78上安装有泥浆泵和流量计,泥浆泵采用变频控制,可以根据骨料供料能力和流量计反馈数据,调节泥浆流量。

46.本实施例所述搅拌机8包括倾斜设置的搅拌筒81和驱动装置82.搅拌筒81整体向前下方倾斜约3

°

,便于出料。所述驱动装置82包括在搅拌筒外圆沿轴线固定两个滚道,每个滚道的外圆径向接触两个摩擦轮(兼支承轮),每个摩擦轮独立配置一套启动系统。所述搅拌筒81内从进料口到出料口依次布置有将水泥浆和骨料的充分搅拌并将物料逐步引出至出料口的多组搅拌叶片84,本实施例设置有7组搅拌叶片84,每组6片搅拌叶片84,所述搅拌叶片84均布在搅拌筒81的圆周上,搅拌叶片与搅拌筒的轴线成12度角度设置,相邻组的搅

拌叶片之间错开50度设置,保障在物料充分搅拌的同时,逐渐往出料口移动,所述搅拌机8的出料口设置有成品输送系统9;所述搅拌筒81内靠近出料口的圆周上均布有将物料引排至出料叶片的3个引排叶片85,所述引排叶片85位于最后一组搅拌叶片84的后侧,所述引排叶片85与搅拌筒81的轴线成15度角度设置,所述搅拌筒81的出料锥段圆周上均布有用于保障物料提升出料的3个出料叶片86。所述搅拌筒81内安装有可拆卸耐磨的衬板83。所有衬板83和叶片均为可拆卸式,采用聚氨酯材料。本发明在搅拌机8内布置有多组搅拌叶片84,可以实现水泥浆和骨料的充分搅拌,并推动物料往口方向移动,骨料从搅拌机8出料口流出后,落入成品输送系统9。

47.本实施例所述成品输送系统9用于成品混凝土运输,与搅拌机8出料口连接,包括皮带机91,所述皮带机91上安装有带动其旋转实现平面布料位置的扩展的回转机构92,所述皮带机91上安装有带动其抬高实现物料堆高的仰俯机构93。本实施例所述成品输送系统9采用旋转上仰皮带系统,在开始堆料时,皮带机91处于水平状态,随着成品混凝土的堆积,可以通过仰俯机构93,逐渐抬高机头,使机头和料堆之间保持一个合理的落差,防止混凝土在下落的过程中分离,在完成某一区域的堆积后,可以通过回转机构92,实现皮带水平扇形平移,增加堆场面积。

48.本实施例所述骨料计量皮带3、振动给料机2、骨料输送皮带4、螺旋输送机6、水泥浆生产存储系统7、搅拌机8、成品输送系统9均与控制系统10电性连接。

49.本发明采用先拌制水泥浆,再进行搅拌的二次搅拌工艺,能使物料搅拌的更加均匀,提高混凝土搅拌质量,同时可有效降低生产过程中的扬尘;采用周期式和连续式先结合的生产工艺,周期式配置水泥浆保证水泥浆质量,连续式生产提高生产效率;搅拌机叶片布置,既能充分混合混凝土,又能适应大粒径骨料(300mm)搅拌和出料;采用能适用成品混凝土堆积高度变化的出料系统,有效防止成品混凝土骨料分离。

50.实施例二

51.参见图6,本实施例与实施例一的不同之处在于:所述皮带机91的外端部下方设置有伸缩式料斗94。本实施例成品输送系统9采用固定旋转皮带和伸缩式料斗94,皮带机91一直处于上仰状态,在开始堆料时,伸缩式料斗94放到最低位,随着成品混凝土的堆积,根据料位计检测,通过提升料斗,使料斗出料口和料堆之间保持一个合理的落差,防止混凝土在下落的过程中分离,在完成某一区域的堆积后,可以通过回转机构92,实现皮带水平扇形平移,增加堆场面积。

52.其余结构和功能均可参见实施例一。

53.实施例二

54.本实施例提供了一种实施例一所述的贫胶凝材料混凝土生产设备的生产工艺,其具体步骤包括:

55.s1,通过水泥浆生产存储系统7周期式把粉料、外加剂和水调制成高浓度水泥浆存储在连续搅拌水泥浆的储浆桶77内;

56.s2,把各种骨料输送至骨料输送皮带4上混合后连续输送供料;

57.s3,在搅拌机8的进料口处把水泥浆均匀的撒布在混合后的骨料上,再同时进入搅拌机8内;

58.s4,物料在搅拌机8内的搅拌叶片84带动下搅拌混合,并产生向前的螺旋运动,完

成贫胶凝材料混凝土的生产;

59.s5,搅拌混合后的物料经引排叶片85和出料叶片86后从出料口排出到成品输送系统9中。

60.具体的,系统启动后,根据需要的产量和配方,水泥浆生产存储系统7开始工作,首先输水管路72中的配水阀打开,把水箱中的清水加注到制浆机76中,计量传感器75实时检测水的加注量,达到设计要求后,停止加注,启动螺旋输送机6,把粉料加注到制浆机76中,同样加注到设计重量后,开始另一种粉料加注,制浆机76即是搅拌容器也是一个计量都,在此同时,外加剂通过管路往计量秤斗74配料,根据计量传感器75的反馈重量,停止配料,等多种配料都完成,同时粉料配料完成后,把计量秤斗74中外加剂加注到制浆机76中,开始水泥浆的搅拌,搅拌完成后,把水泥浆注入到储浆桶77中存储备用,制浆系统开始下一个周期的水泥浆拌制,当储浆桶77中水泥浆达到一定的量后,制浆系统暂停工作,等储浆桶77中的水泥浆消耗到一定量的时候,制浆系统重新启动。

61.在第一罐水泥浆完成搅拌的时候,振动给料机2开始工作,把骨料从骨料储料仓1中输送到计量皮带3上,计量皮带检测物料的重量,并根据该重量和产量需求,调整振动给料机2的振动频率,加大或减少骨料的供料数量,同时根据计量皮带的反馈数据,确定水泥浆输送系统78中水泥浆的供应能力,并确定泥浆泵频率,启动泥浆泵,骨料通过输送皮带的运输,在搅拌机8进料口与水泥浆输送系统78输送的水泥浆混合,同时进入搅拌机8,在搅拌机叶片的带动下,物料在里面搅拌混合,并产生向前的螺旋运动,物料旋转次数不少于6周后,从出料口排出到成品输送系统9中。

62.本发明采用二次搅拌工艺,同时采用周期式制浆,连续式搅拌的生产流程,即为了保证精度水泥浆的质量,采用周期式计量斗,分批次配制,生产好的水泥浆先进行存储,骨料采用连续供料方式,根据骨料的流量,按配方撒布水泥浆,实现搅拌机的连续进料和出料,实现混凝土的连续生产,系统中水泥浆的生产能力应大于骨料最大输送能力。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。