1.本发明涉及轮胎的生产制造领域,具体涉及一种轮胎电磁感应微波硫化装备及方法。

背景技术:

2.轮胎硫化是轮胎制造的最后一步工艺程序,硫化质量直接影响成品胎的质量和合格率。传统硫化工艺外模具采用蒸汽加热,在热板、模套中开设有蒸汽通道和汽室,为了使加热效果更好,这些通道和汽室一般都比较复杂,加工制造成本高;另外现行的轮胎硫化工艺多为胶囊硫化,主要包括过热水硫化工艺和蒸汽硫化工艺。过热水硫化工艺是以过热水为介质,虽然性质稳定,硫化大的轮胎外观质量较好,合格率较高,但是温度低硫化时间长,效率比较低;蒸汽硫化是以饱和蒸汽为介质,温度较高,硫化时间短,但是压力较低,容易造成轮胎缺陷,对轮胎整体质量有影响。另外由于橡胶具有较低的热传导率,导致温度不均匀程度较高,进而出现外部过硫化内部欠硫化的现象。因此,针对现有内、外模具的缺点,发明一种外模具电磁感应加热和内部氮气膨胀加微波辐照穿透式加热的轮胎电磁感应微波硫化装备及方法是十分必要的。

技术实现要素:

3.本发明是为解决传统加热方式在运送的过程中大量热能被消耗,而且存在温度控制、压力控制不均匀,加热效率低,另外软体胶囊在硫化过程中导热性差、质量分布不均匀、耗能高等缺点,所以提出一种轮胎电磁感应微波硫化装备及方法。

4.为解决上述技术问题,本发明采用的技术方案:一种轮胎电磁感应微波硫化装备,包括外模具和内部结构,外模具采用电磁感应加热,内部结构采用氮气膨胀加微波辐照穿透式加热;外模具包括底座、模套、上盖固定件、上盖、上侧模、上模、弓形座、导向条、减摩板、花纹块、轮胎结构、下模、下侧模和进气机构;内部结构包括磁控管、波导、搅硫器、成型鼓;外模具底座上安装着模套,模套与上盖固定件通过螺栓连接,为了保证模套在弓形座斜面上运动,导向条和减摩板通过螺栓与模套固定在一起,起到限位导向作用,底座上面分布着八个弓形座,弓形座内分别对应着八个花纹块,为了增大它们之间的接触面积,保持良好的导热性,接触面为斜面设计,其次与花纹块直接接触的为成型轮胎,外模具与轮胎直接接触成型的是花纹块、上侧模、下侧模、上模、下模,通过电磁感应加热决定着轮胎结构外部形状,内部结构取决于成型鼓对内衬层预硫化和微波硫化,成型鼓通过电磁感应加热对内衬层初步定型,最终硫化阶段还需要通入热氮稳压,采用微波辐射硫化。

5.进一步技术方案包括:

6.本发明一种轮胎电磁感应微波硫化装置,外模具采用的是“外向型”活络模结构,它是一种子口外凸的一种结构。这种结构是基于原有活络模结构进行改进,把上、下模,上、下侧模进行结构改进,保证加工出的轮胎整体结构完整。相较于子口位置是内凹的形式的“内向型”,其特征主要在于模具开口更大,在硫化完成后胶囊和轮胎可以更轻松取出,有效

解决内模具难以从硫化机中取出的问题。

7.本发明一种轮胎电磁感应微波硫化装备,电磁加热装置对热板进行加热,热量向内传递到模具,在线圈板上开若干个圆孔放置电磁线圈,采用电磁线圈在线圈板上交错排布,热板产生涡电流而感应生热,同时在线圈上下设置隔热板,隔热板为绝磁材料,在加热过程中只有热板生热,无外部热源,所以其加热方式为点加热,使得热板均匀受热,温度均匀分布。

8.本发明一种轮胎电磁感应微波硫化装备,包括外模具电磁感应加热和内部氮气膨胀加微波辐照穿透式加热,电磁感应加热是间接非接触型加热,热效率可达到90%。因为电磁感应加热的非接触特性,在对新热板和新模套进行设计时,不再需要设计蒸汽通道,可以降低热板和模套制造成本;为确保加热时热量分布合理,加热单元安装位置采取由外到内分四层,每层周向均匀布置,由外到内每层分别布置12-8-4-4个,共计28个加热单元。此外,热板上开有与其他机构相配合的工艺孔,中心1个较大工艺孔,与外界热交换快。

9.本发明基于上述装置,采用一种轮胎电磁感应微波硫化方法,包括外模具电磁感应加热和内部结构氮气膨胀加微波辐照穿透式加热,区别于蒸汽热媒直接通过热传递进行加热,电磁感应加热是非接触式加热,可以提供轮胎硫化外模具硫化温度,高频交变电流通入感应线圈产生高频交变磁场,外模具切割磁场中的磁力线,进而产生涡电流,提供硫化所需的温度,可以实现外模具均匀加热,有出色的高效节能和安全环保特性;另外内部采用成型鼓预硫化和氮气膨胀加微波硫化技术,其方法具有节能、高效特性,不需要借助任何媒质,常温下就可以进行加热的一项技术,通过轮胎内极性分子在高频交变电磁场作用下,进行每秒几百万次的高频振荡,导致分子内部相互碰撞,摩擦生热,从而实现由内到外加热硫化。

10.本发明一种轮胎电磁感应微波化方法,包括外模具电磁感应加热和内部氮气膨胀加微波辐照穿透式加热,在外模具的内部合理缠绕电磁线圈,硫化时通过高频交变电流,利用电磁感应效应实现外模具的加热,相比于传统硫化工艺,电磁感应加热硫化工艺硫化周期更短,温度均匀性更好,节能效果显著。

11.本发明一种轮胎电磁感应微波化方法,第一步,成型鼓上预硫化内衬层,首先在成型鼓预包裹内衬层,用电磁感应加热系统对成型鼓加热实现内衬层预硫化定型,成型鼓上分布有导磁体和线圈,线圈槽由不具有导磁性的不锈钢或氧化铝制成,并且在成型鼓不同位置设有温度检测元件对温度实时监测;电磁感应加热将内衬层橡胶经过适当的加工而制成的半成品在一定的外部条件下通过电磁感应加热方式形成轮胎基本形状,形成预硫化内衬层,之后在预硫化内衬层上逐层包裹帘布层、耐磨层、胎体骨架层、冠带层、胎边、缓冲层,最后成型至带束层胎坯;

12.第二步,装胎坯,将现有轮胎定型硫化机中心结构上的硫化胶囊替换为成型鼓结构,直接将胎坯和成型鼓连同活塞杆装在硫化机上,并且成型鼓处于完全胀开状态,活塞杆上装配有搅拌器,搅拌器在炉腔内转动,从而改善波导管内传递的微波分布的均匀性;

13.第三步,硫化,底座不动,液压缸往下压,上盖板和弓形座同时下降,当弓形座下降到底座的时候,硫化机上盖板继续带着模套向下移动,由于导向条的作用也使得弓形座花纹块向里收缩,当花纹块完全收缩与胎坯外表面接触时,达到完全合模状态;锁模后,在进气机构处通入高温高压氮气,在硫化阶段密封结构保证腔内足够的温度和压力,还需要设

置氮气加热装置以及氮气循环装置,在两者之间设置单向阀控制氮气流向;然后磁控管将电能转化为微波能,微波通过波导管传递到腔体内部,再利用搅拌器叶片折射作用的周期性变化,将连续改变耦合口的激励状态,从而改善腔体内微波场分布的均匀性,使得胎坯硫化更均匀,搅拌器轴采用机械强度高的、介质损耗低的聚四氟乙烯非金属材料制成;其次活络模加热采用电磁感应加热方式,高频交变电流通入感应线圈产生高频交变磁场,切割磁力线产生涡电流形成硫化温度,线圈主要分布在上下热板以及模套相应部位,线圈安装位置采取由外到内分四层,每层周向均匀布置,由外到内每层分别布置12-8-4-4个,共计28个线圈,另外热板上开有与其他机构相配合的工艺孔,中心1个较大工艺孔,与外界热交换快;

14.第四步,卸胎,完成轮胎硫化后,硫化机中的氮气经汽水分离器和冷冻式干燥处理之后进入氮气回收过滤器过滤,过滤后的氮气被输送至回收氮气储罐以备使用;然后活络模开模时,硫化机的上盖板带着模具的模套和上模向上提升,在提升的过程中,由于模套和弓形座有15

°

的斜面夹角,以及它们之间的导向条,使弓形座带着花纹块产生径向的运动,从而使花纹块、弓形座脱离轮胎,脱模,取成形胎。

15.本发明一种轮胎电磁感应微波硫化方法,包括外模具电磁感应加热和内部氮气膨胀加微波辐照穿透式加热,对于轮胎内部结构采用压力较高的氮气作为介质使得胎坯定型,氮气膨胀使得定型更加稳定,氮气容积变化率小,可大幅降低轮胎畸形磨损,另外微波有着绿色化、高效性、可连续化生产的优势,采用辐射加热硫化过程非常清洁、耗能较少且可以在室温下操作,硫化时间短。

16.本发明一种轮胎电磁感应微波硫化方法,包括外模具电磁感应加热和内部氮气膨胀加微波辐照穿透式加热,微波硫化阶段需要大量氮气定型,将低压氮气储罐中的氮气经增压后依次进入高压氮气缓冲罐和高压氮气储罐,之后被输送至氮气加热器中进行加热,设于高压氮气储罐和氮气加热器之间的切断用来控制相关的氮气的量,完成加热的高温、高压氮气进入硫化机硫化轮胎。

17.本发明一种轮胎电磁感应微波硫化方法,包括外模具电磁感应加热和内部氮气膨胀加微波辐照穿透式加热,针对传统硫化因热传导率造成的温差梯度问题,微波硫化可以轻松地解决这个问题,而且硫化时间更短,正是由于它具有波长短、效率高、穿透性强等不同于其他电磁波的独特特性,所以微波加热过程中的温度控制可以采用pid控制,使得硫化温度更加均匀,特别是对于厚壁的轮胎制品,采用微波硫化技术效果更加明显。

18.本发明一种轮胎电磁感应微波硫化方法,包括外模具电磁感应加热和内部氮气膨胀加微波辐照穿透式加热,辐射硫化技术是在常温常压下,不加硫化剂和促进剂等助剂,利用射线(电子束或y射线)使轮胎橡胶胶料实现碳-碳交联的技术,可提高材料耐温、抗磨、抗腐、抗压、抗张等性能。目前辐射硫化能够有效改善胎体变形、减薄轮胎部件、改善轮胎硫化不均匀现象、降低硫化时间并能够提升轮胎强度和耐久性等,特别是在节约橡胶材料降低成本方面作用巨大。

19.本发明一种轮胎电磁感应微波硫化方法,包括外模具电磁感应加热和内部氮气膨胀加微波辐照穿透式加热,通过使用微波硫化时,电磁波被物体的各部位吸收转化为热能,避免因导热速度慢而产生的较大温度梯度,使得硫化温度更加均匀,而且对于微波硫化只有被加热物体吸收微波生热,不存在能源二次利用过程的再度浪费。

20.本发明一种轮胎电磁感应微波硫化装备及方法,包括外模具电磁感应加热和内部

氮气膨胀加微波辐照穿透式加热,微波和热能是两种不同的能量形式,在硫化的过程中微波电磁转化为热能以提供热量,所以硫化过程与物质内部分子的极化有很大联系。轮胎内极性的介质分子在高频交变磁场作用下来回进行高频分子振荡,产生大量的热能,从而实现由内而外加热硫化,采用微波加热,可使轮胎内外温度均匀,微波加热的最大优势在于热从受热物体的内部产生,使受热物体本身称为发热体,克服了传统硫化工艺下轮胎外部温度很快达到硫化温度,而内部温度经过很长时间才提升的不足。

附图说明

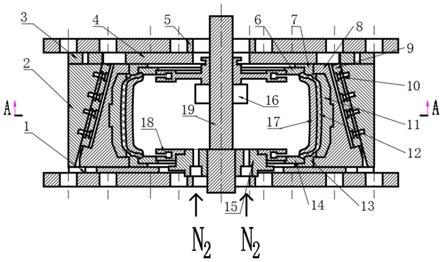

21.图1为本发明一种轮胎电磁感应微波硫化装备的整体装配示意图;

22.图2为本发明一种轮胎电磁感应微波硫化装备的整体侧视截面图;

23.图3为本发明一种轮胎电磁感应微波硫化装备的整体俯视截面图;

24.图4为本发明一种轮胎电磁感应微波硫化装备的热板结构图;

25.图5为成型鼓电磁感应加热系统结构图。

26.图中:1,底座;2,模套;3,上盖固定件;4,上盖;5,热板;6,上侧模;7,上模;8,弓形座;9,导向条;10,减摩板;11,花纹块;12,轮胎结构:13,下模;14,下侧模;15,进气机构;16,搅拌器:17,成型鼓;18,密封结构;19,活塞杆;20,导磁体;21,线圈。

具体实施方式

27.本发明一种轮胎电磁感应微波硫化装备,如图1和图2所示,主要包括活络模和成型鼓结构,活络模底座1与模套2在开模阶段相互分离,在合模阶段相互接触,同时模套2与上盖固定件3通过螺栓连接,如图3所示,导向条9和减摩板10通过螺栓与模套固定在一起,起到限位导向作用,另外模套内分布着8个弓形座8,在开模合模阶段保证模套在弓形座的15

°

斜面上运动,弓形座内分别对应着8个花纹块11,为了增大接触面积,保持良好的导热性和稳定性,接触面为斜面设计,弓形座和花纹块通过螺钉连接在一起通过导向条9相互接触径向运动,其次与花纹块直接接触的为轮胎12,在轮胎外接触面上分别有花纹块11,上侧模6、下侧模14、上模7、下模13,花纹块内刻有每个轮胎特有的花纹图案,上下侧模和上下模也决定着硫化后轮胎的整体外部结构通,在上盖4上方和底座1下方分别是热板5,上面分布着大量的电磁感应线圈21以及温度监测元件用于电磁感应加热;如图5所示,成型鼓17上分布着导磁体20和线圈21,用于内衬层预硫化加热,成型鼓17包裹内衬层,进行预硫化定型,形成预硫化内衬层,另外活塞杆19上装有进气机构、搅拌器16和密封结构18,高温高压氮气从进给机构15进入,达到硫化所需的温度和压力,然后磁控管将电能转化为微波能,微波通过波导管传递到腔体内部,再利用搅拌器16叶片折射作用的周期性变化,改善腔体内微波场分布的均匀性,使得轮胎内极性的介质分子在高频交变磁场作用下来回进行高频分子振荡,产生大量的热能,从而实现由内而外加热硫化。

28.本发明一种轮胎电磁感应微波硫化方法,包括外模具电磁感应加热和内部成型鼓电磁感应加热预硫化加微波辐照穿透式加热,其工艺流程为:

29.第一步,成型鼓17上预硫化内衬层,首先在成型鼓预包裹内衬层,用电磁感应加热系统对成型鼓加热实现内衬层预硫化定型,如图5所示,成型鼓上分布有导磁体20和线圈21,线圈槽由不具有导磁性的不锈钢或氧化铝制成,并且在成型鼓不同位置设有温度检测

元件对温度实时监测;电磁感应加热将内衬层橡胶经过适当的加工而制成的半成品在一定的外部条件下通过电磁感应加热方式形成轮胎基本形状,形成预硫化内衬层。之后在预硫化内衬层上逐层包裹帘布层、耐磨层、胎体骨架层、冠带层、胎边、缓冲层,最后成型至带束层胎坯;

30.第二步,装胎坯,如图2所示,将现有轮胎定型硫化机中心结构上的硫化胶囊替换为成型鼓结构17,直接将胎坯和成型鼓连同活塞杆19装在硫化机上,并且成型鼓处于完全胀开状态,活塞杆19上装配有搅拌器16,搅拌器在炉腔内转动,从而改善波导管内传递的微波分布的均匀性;

31.第三步,硫化,如图2和图3所示,底座1不动,液压缸往下压,上盖板4和弓形座8同时下降,当弓形座8下降到底座1的时候,硫化机上盖板继续带着模套2向下移动,由于导向条9的作用也使得弓形座8花纹块11向里收缩,当花纹块完全收缩与胎坯外表面接触时,达到完全合模状态;锁模后,在进气机构15处通入高温高压氮气,在硫化阶段密封结构18保证腔内足够的温度和压力,还需要设置氮气加热装置以及氮气循环装置,在两者之间设置单向阀控制氮气流向;然后磁控管将电能转化为微波能,微波通过波导管传递到腔体内部,再利用搅拌器叶片折射作用的周期性变化,将连续改变耦合口的激励状态,从而改善腔体内微波场分布的均匀性,使得胎坯硫化更均匀,另外为了防止微波能量沿搅拌器轴泄露,多采用机械强度高的、介质损耗低的聚四氟乙烯非金属材料制成;其次活络模加热采用电磁感应加热方式,高频交变电流通入感应线圈产生高频交变磁场,切割磁力线产生涡电流形成硫化温度,线圈主要分布在上下热板5以及模套2相应部位,如图4所示小圆圈为线圈分布方式,为确保加热时热量分布合理,加热单元小圆圈安装位置采取由外到内分四层,每层周向均匀布置,由外到内每层分别布置12-8-4-4个,共计28个加热单元,另外热板上开有与其他机构相配合的工艺孔,中心1个较大工艺孔,与外界热交换快;

32.第四步,卸胎,如图1和图2所示,完成轮胎硫化后,硫化机中的氮气经汽水分离器和冷冻式干燥处理之后进入氮气回收过滤器过滤,过滤后的氮气被输送至回收氮气储罐以备使用;然后活络模开模时,硫化机的上盖板带着模具的模套2和上模7向上提升,在提升的过程中,由于模套2和弓形座8有15

°

的斜面夹角,以及他们之间的导向条9,使弓形座8带着花纹块11产生径向的运动,从而使花纹块、弓形座脱离轮胎,脱模,取成形胎。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。