1.本技术涉及齿轮结构的领域,尤其是涉及一种叠片式锥齿轮。

背景技术:

2.锥齿轮是齿轮中的一种,也叫伞齿轮,广泛应用于工业传动设备、车辆差速器、机车、船舶、铁路轨道检测等领域中,锥齿轮的轮齿分布在一个圆锥体的表面,其齿形从大端到小端逐渐减小。

3.但是传统的锥齿轮结构通常采用铣床进行铣齿加工,或者采用特定的腊膜进行失腊铸造,这两种加工方法加工起来都比较困难,从而造成加工效率低下。

技术实现要素:

4.为了降低加工难度从而提高加工效率,本技术提供一种叠片式锥齿轮。

5.本技术提供的一种叠片式锥齿轮,采用如下的技术方案:

6.一种叠片式锥齿轮,包括锥齿轮本体,所述锥齿轮本体包括若干个齿数相同的齿片,若干个所述齿片的齿沿锥齿轮本体的轴向叠合,若干个所述齿片的齿顶圆直径及齿根圆直径均沿锥齿轮本体的同一轴向递增或递减,若干个所述齿片通过限位组件串接。

7.通过采用上述技术方案,该锥齿轮是由若干个齿片按照上述顺序进行叠合所构成的,而齿片可以直接由冲床冲压制成,也可以由切割机切割制成,相比于传统的一体式的锥齿轮进行加工时需要进行铣床铣齿或者采用失蜡法进行铸造,该齿轮因其叠片式的结构不仅使得加工难度得到显著降低,加工效率得以提高,而且降低了生产成本。

8.可选的,所述限位组件包括安装轴,所述齿片的中心设有第一轴孔,所述第一轴孔为非圆形结构,所述安装轴与第一轴孔配合连接。

9.通过采用上述技术方案,可以减少该锥齿轮在使用时齿片与安装轴发生相对转动的情况,从而提高该锥齿轮的结构稳定性。

10.可选的,所述限位组件还包括设于安装轴上的大头端限位件和小头端限位件,所述大头端限位件与外径最大的齿片抵接,所述小头端限位件与外径最小的齿片抵接。

11.通过采用上述技术方案,大头端限位件与小头端限位件分别抵住锥齿轮本体的两端,减少了锥齿轮本体发生解体的情况。

12.可选的,所述小头端限位件包括轴用挡圈,所述安装轴的侧壁上开设有轴槽,所述轴用挡圈与轴槽相适配。

13.通过采用上述技术方案,轴用挡圈减少了齿片在转动时与安装轴脱离的可能性,从而提高该锥齿轮的结构稳定性。

14.可选的,所述大头端限位件与外径最大的齿片之间设有防松垫片。

15.通过采用上述技术方案,使得锥齿轮本体的结构密实紧凑,减小齿片与安装轴发生相对滑动从而造成锥齿轮本体发生解体的可能性。

16.可选的,所述限位组件包括轴套、定位柱和定位头,所述定位柱设于轴套的端面

上,所述齿片上开设有与定位柱相适配的定位槽,所述定位柱设于定位槽内,所述定位头设于定位柱远离轴套的一端,所述轴套与外径最大的齿片抵接,所述定位头与外径最小的齿片抵接。

17.通过采用上述技术方案,定位柱和定位槽相互配合,减少了齿片与齿片间发生相对转动的情况。定位头抵住外径最小的齿片,减少齿片脱离定位柱的现象发生,增强锥齿轮本体的结构稳定性。

18.可选的,所述定位柱呈梯形结构,所述定位柱具有一定的弹性。

19.通过采用上述技术方案,可以减少齿片安装时叠放顺序发生错误的情况,从而提高齿片的安装效率。此外,在安装时按压外径最小的齿片可以使得定位柱向内产生一定的形变,便于将外径最小的齿片穿过定位头,从而提高锥齿轮本体的安装效率。

20.可选的,所述轴套插设有连接轴,所述齿片上开设有供连接轴串接的第二轴孔,所述第二轴孔与定位槽连通,所述定位柱的侧壁与连接轴的侧壁抵接。

21.通过采用上述技术方案,在完成锥齿轮本体的安装后,连接轴抵住定位柱,限制住定位柱朝向第二轴孔的中心发生弯曲,减少该齿轮在运转时定位柱发生弯曲导致齿片滑落的现象发生。

22.可选的,所述轴套的周面侧壁上设有销孔,所述销孔贯通轴套的周面侧壁,所述销孔内插设有固定销。

23.通过采用上述技术方案,可以减少连接轴与轴套发生相对转动的现象,保证锥齿轮传动的稳定性。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.通过若干个齿片叠合成锥齿轮本体的设置,相比于传统的一体式的锥齿轮进行加工时需要进行铣床铣齿或者采用失蜡法进行铸造,该齿轮因其叠片式的结构使得加工难度得到显著降低,加工效率得以提高;

26.通过轴用挡圈的设置,减少了齿片在转动时与安装轴脱离的可能性,从而提高该锥齿轮的结构稳定性;

27.通过防松垫片的设置,使得锥齿轮本体的结构密实紧凑,减小齿片与安装轴发生相对滑动从而造成锥齿轮本体发生解体的可能性。

附图说明

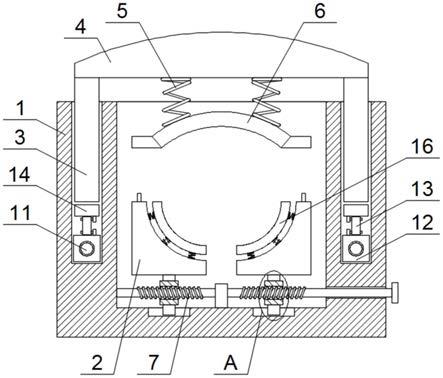

28.图1是本技术实施例一的整体结构示意图。

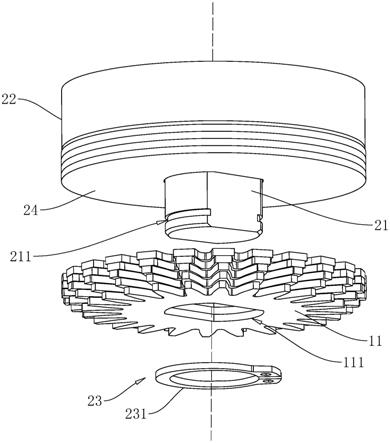

29.图2是体现本技术实施例一中大头端限位件和小头端限位件结构的爆炸图。

30.图3是本技术实施例二的整体结构示意图。

31.图4是体现本技术实施例二中的定位柱和定位槽配合关系的爆炸图。

32.附图标记说明:1、锥齿轮本体;11、齿片;111、第一轴孔;112、定位槽;113、第二轴孔;2、限位组件;21、安装轴;211、轴槽;22、大头端限位件;23、小头端限位件;231、轴用挡圈;24、防松垫片;25、轴套;251、销孔;2511、固定销;26、定位柱;27、定位头;28、连接轴。

具体实施方式

33.以下结合附图1-4,对本技术作进一步详细说明。

34.实施例一:

35.本技术实施例一公开一种叠片式锥齿轮。参照图1,一种叠片式锥齿轮,包括锥齿轮本体1,锥齿轮本体1由若干个齿数相同的齿片11构成,若干个齿片11的齿沿锥齿轮本体1的轴向叠合,若干个齿片11的齿顶圆直径及齿根圆直径均沿锥齿轮本体1的同一轴向递增或递减,若干个齿片11通过限位组件2串接。

36.由于该锥齿轮是由若干个齿片11按照上述顺序进行叠合所构成的,而齿片11可以直接由冲床冲压制成,也可以由切割机切割制成,相比于传统的一体式的锥齿轮进行加工时需要进行铣床铣齿或者采用失蜡法进行铸造,该齿轮因其叠片式的结构不仅使得加工难度得到显著降低,加工效率得以提高,而且降低了生产成本。

37.参照图1和图2,限位组件2包括安装轴21、大头端限位件22和小头端限位件23,齿片11的中心开设有第一轴孔111,安装轴21与第一轴孔111配合连接。安装轴21的一端与大头端限位件22固定连接,另一端与小头端限位件23连接。第一轴孔111为非圆形结构,可以减少该锥齿轮在使用时齿片11与安装轴21发生相对转动的情况,从而提高该锥齿轮的结构稳定性。

38.参照图1,小头端限位件23包括轴用挡圈231,安装轴21的侧壁上开设有轴槽211,轴用挡圈231与轴槽211相适配,轴用挡圈231靠近大头端限位件22的一端与外径最小的齿片11抵接,大头端限位件22靠近轴用挡圈231的与外径最大的齿片11抵接。大头端限位件22为圆柱状结构且安装轴21与大头端限位件22的轴心重合,如此,可以减少转动时大头端限位件22因偏离转动中心而产生晃动的现象,从而提高该齿轮运行时的稳定性,轴用挡圈231减少了齿片11在转动时与安装轴21脱离的可能性。

39.参照图2,大头端限位件22与外径最大的齿片11之间设有防松垫片24,防松垫片24套设于安装轴21上,防松垫片24设置有若干个且均为薄片结构。这样设置的目的在于,若干个齿片11受板材或冲压工艺的影响可能产生厚度不一致的情况,当齿片11损坏时进行齿片11更换时,更换后的齿片11形成的锥齿轮本体1大头端与小头端的距离可能会存在差异,防松垫片24的数量可以根据大头端限位件22与外径最大的齿片11之间的间隙进行调整,从而使得锥齿轮本体1的结构密实紧凑,减小齿片11与安装轴21发生相对滑动从而造成锥齿轮本体1发生解体的可能性。

40.本技术实施例一的实施原理为:安装该锥齿轮时,首先根据齿片11的厚度估算出需要垫放的防松垫片24,将垫片套放到安装轴21上后,按照齿顶圆直径及齿根圆直径均沿齿片11的同一轴向递增或递减的规律,将若干个齿片11依次套放到安装轴21上,形成锥齿轮本体1,然后安装轴21用挡圈,用来减少齿片11脱离安装轴21的现象发生。若安装后齿片11仍有松动的现象,可以添加防松垫片24的数量再进行齿片11的组装,直至齿片11构成的锥齿轮本体1的结构密实紧凑。

41.由于该锥齿轮是由若干个齿片11按照上述顺序进行叠合所构成的,而齿片11可以直接由冲床冲压制成,也可以由切割机切割制成,相比于传统的一体式的锥齿轮进行加工时需要进行铣床铣齿或者采用失蜡法进行铸造,该齿轮因其叠片式的结构不仅使得加工难度得到显著降低,加工效率得以提高。

42.实施例二:

43.本技术实施例二公开一种叠片式锥齿轮。参照图3和图4,与实施例一的不同之处

在于限位组件2的不同。限位组件2包括轴套25、定位柱26和定位头27,定位柱26固定连接于轴套25的端面上,齿片11上开设有与定位柱26相适配的定位槽112,定位柱26插设于定位槽112内,定位头27固定连接于定位柱26远离轴套25的一端,轴套25与外径最大的齿片11抵接,定位头27与外径最小的齿片11抵接。本实施例中,定位柱26和定位头27设置有两个,定位柱26和定位槽112相互配合,减少了齿片11与齿片11间发生相对转动的情况。定位头27抵住外径最小的齿片11,减少齿片11脱离定位柱26的现象发生,增强锥齿轮本体1的结构稳定性。

44.参照图4,定位柱26呈梯形结构,可以减少齿片11安装时叠放顺序发生错误的情况,从而提高齿片11的安装效率。为便于安装时将外径最小的齿片11穿过定位头27,定位柱26具有一定的弹性,在安装时按压外径最小的齿片11可以使得定位柱26向内产生一定的形变,便于将外径最小的齿片11穿过定位头27,从而提高锥齿轮本体1的安装效率。

45.参照图4,轴套25上插设有连接轴28,齿片11上开设有供连接轴28串接的第二轴孔113,第二轴孔113与定位槽112连通,定位柱26的侧壁与连接轴28的侧壁抵接。如此,在完成锥齿轮本体1的安装后,连接轴28抵住定位柱26,可以限制住定位柱26朝向第二轴孔113的中心发生弯曲,减少该齿轮在运转时定位柱26发生弯曲导致齿片11滑落的现象发生。

46.参照图3,为减少连接轴28与轴套25发生相对转动的现象,保证锥齿轮传动的稳定性,轴套25的周面侧壁上开设有销孔251,销孔251贯通轴套25的周面侧壁设置,销孔251内插设有固定销2511。

47.本技术实施例二的实施原理为:安装该锥齿轮时,按照齿顶圆直径及齿根圆直径均沿齿片11的同一轴向递增或递减的规律,将若干个齿片11依次套放到限位柱上,在安装外径最小的齿片11时,按压该齿片11使得定位柱26朝向第二轴孔113的中心发生弯曲,待得该齿片11穿过定位头27时,定位柱26恢复原状,且定位头27抵住外径最小的齿片11。最后,将连接轴28插入轴套25以及第二轴孔113内,并对准轴套25上的销孔251将固定销2511插入销孔251内,该锥齿轮完成安装。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。