1.本实用新型涉及注塑加工原材料工程塑料树脂颗粒全自动上料吸料技术领域,尤其涉及工程塑料树脂颗粒上料器吸料杆及全自动上料系统。

背景技术:

2.注塑加工前需要对工程塑料树脂颗粒进行拆包、上料、干燥、再次上料至注塑机的工序步骤。目前,传统的工程塑料树脂颗粒上料系统是在注塑机的注塑系统处,即在注塑机入料口处设计投料器或料斗,使用跨机台架子或2层楼设置材料库的方式,对整包颗粒料或小包颗粒料进行分批次上料。用塑料软管连接干燥机和注塑机料斗,利用干燥机的吸料装置进行上料操作,可单包颗粒料上料,但每次上料的重量需要根据材料包装来决定。

3.且现有的上料系统只能对单一包装的材料进行上料处理,效率低下,而且存在分批次拆包混料的情况,即使使用塑料管吸料,也会发生堵塞料口的情况,无法实现全自动连续上料。

技术实现要素:

4.本实用新型主要解决现有技术的上料系统效率低、容易堵塞料口、不能实现全自动连续上料等技术问题,提出工程塑料树脂颗粒上料器吸料杆及全自动上料系统,提高工程塑料树脂颗粒上料效率,实现全自动连续上料。

5.本实用新型提供了一种工程塑料树脂颗粒上料器吸料杆,包括通料杆、和料流槽;

6.所述通料杆尾部与连接管连通,所述通料杆头部深入树脂颗粒材料中;所述通料杆两端设置2个通气孔;所述通料杆外侧同轴固定料流槽;

7.所述通料杆头部设置30度角;所述通料杆尾部设置内螺纹;

8.所述料流槽横截面为三角形。

9.进一步的,靠近通料杆尾部的通气孔位于在通料杆和料流槽重合部分外;靠近通料杆头部的通气孔被料流槽遮挡。

10.进一步的,所述通料杆和料流槽均采用白钢材料。

11.进一步的,所述料流槽长度小于通料杆长度。

12.进一步的,所述通气孔的直径小于工程塑料树脂颗粒的直径。

13.进一步的,一种全自动上料系统,包括注塑机、红外线检测装置、热风除湿干燥机、连接管、存储箱和任一项所述的吸料杆;

14.所述注塑机上部设置红外线检测装置;所述红外线检测装置通过螺纹软管与热风除湿干燥机连接;所述热风除湿干燥机通过连接管与吸料杆连接;所述吸料杆头部伸入存储箱。

15.进一步的,所述存储箱底部向中心倾斜。

16.进一步的,所述连接管与通料杆螺纹连接。

17.进一步的,所述存储箱采用白钢材料。

18.本实用新型提供的工程塑料树脂颗粒上料器吸料杆与现有技术相比,有以下优点:

19.1、本实用新型通料杆内螺纹,可与现有多种干燥设备连接,也可与螺纹管连接,具有通用性,匹配度高;

20.2、本实用新型吸料杆上设置有多个通气孔,且吸料杆外部设有三角形料流槽,可防止材料堵塞;

21.3、本实用新型吸料杆头部30度角设计,便于插入材料包装袋或箱体中;

22.4、本实用新型吸料杆配合干燥机和上料器连接注塑机料斗,通过红外线感应装置检测料位,实现全自动吸料上料;

23.5、本实用新型搭配电脑程序,设计成分段吸料上料,吸料杆通过自重和连接管,可在白钢材料箱体中垂直放置,根据料量自行下落,将箱体中所有材料吸干,减少人工的操作和劳动强度。

附图说明

24.图1是本实用新型工程塑料树脂颗粒上料器吸料杆结构示意图;

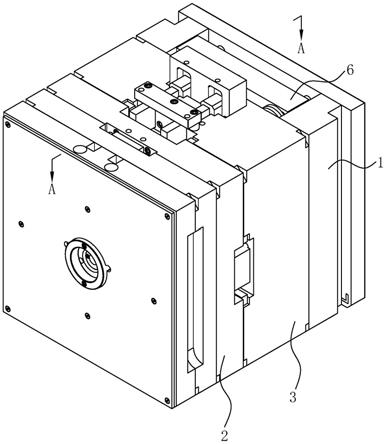

25.图2是本实用新型工程塑料树脂颗粒上料器吸料杆使用状态示意图;

26.附图标记:1、通料杆;2、通气孔;3、料流槽;4、注塑机;5、红外线检测装置;6、热风除湿干燥机;7、连接管;8、存储箱。

具体实施方式

27.为使本实用新型解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面结合附图和实施例对本实用新型作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本实用新型,而非对本实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本实用新型相关的部分而非全部内容。

28.如图1所示,本实用新型实施例提供的一种工程塑料树脂颗粒上料器吸料杆,包括通料杆1、和料流槽3;

29.所述通料杆1尾部与连接管7连通,所述通料杆1头部深入树脂颗粒材料中;所述通料杆1两端设置2个通气孔2,防止树脂颗粒材料在循环流动过程中堵塞入料口;所述通料杆1外侧同轴固定料流槽3;所述料流槽3横截面为三角形,使树脂颗粒材料不断流动的同时,还可使此吸料杆在树脂颗粒材料不断下降的同时,根据自重同时下降,达到连续自动上料的效果,三角形料流槽3的设计可以使通料杆1垂直插入并不倒,跟随料流垂直下降,直至树脂颗粒材料完全被吸净。

30.所述通料杆1头部设置30度角;便于插入材料包装袋或箱体中;所述通料杆1尾部设置内螺纹;可实现与设备、软管、硬管、螺纹管等得连接,便于与各种干燥设备或上料系统实现通用连接,无需转接头。

31.靠近通料杆1尾部的通气孔2位于在通料杆1和料流槽3重合部分外;靠近通料杆1头部的通气孔2被料流槽3遮挡,从而形成循环气流,这样工程塑料树脂颗粒不容易堵塞通气孔,吸料更顺畅。

32.所述通料杆1和料流槽3均采用白钢材料,不锈蚀、钢性好、耐磨、耐撞击。

33.所述料流槽3长度小于通料杆1长度。

34.所述通气孔2的直径小于工程塑料树脂颗粒的直径。

35.如图2所示,一种全自动上料系统,包括注塑机4、红外线检测装置5、热风除湿干燥机6、连接管7、存储箱8和权利要求1-3任一项所述的吸料杆;

36.所述注塑机4上部设置红外线检测装置5;所述红外线检测装置5通过螺纹软管与热风除湿干燥机6连接;所述热风除湿干燥机6通过连接管7与吸料杆连接;所述吸料杆头部伸入存储箱8。所述吸料杆配合热风除湿干燥机6和上料器连接注塑机4料斗,通过红外线感应装置5检测料位,实现全自动吸料上料;

37.所述存储箱8底部向中心倾斜,使树脂颗粒剩余较少时,方便吸料。

38.所述连接管7与通料杆1螺纹连接。

39.所述存储箱8采用白钢材料,不锈蚀、钢性好、耐磨、耐撞击。

40.本实用新型工作流程:使用本实用新型通料杆1头部插入白钢树脂颗粒材料存储箱8中,尾部与连接管7连接,再接入热风除湿干燥机6上,配合电脑程序根据树脂颗粒材料的大小和形状、密度等设置吸料时间,再使用螺纹软管连接注塑机4料斗上料器,注塑机4内部设置有红外线感应装置5,检测料位,当料位低于需求料量时,开启吸料功能。将整包的工程塑料树脂颗粒或小包装的工程塑料树脂颗粒拆包后全部投入到白钢树脂颗粒材料存储箱8中,可根据生产批次的数量,估算所需材料的用量,一次投料。然后使用本工程塑料树脂颗粒上料器吸料杆,配合热风除湿干燥机6和红外线感应装置5料斗,实现全自动连续上料,实现自动化生产,降低劳动强度,提高生产效率。

41.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。