1.本发明本发明涉及炼油工业烟气脱硫技术领域,具体涉及一种表面富含碱性位点的硫转移剂及其制备方法。

背景技术:

2.催化裂化(fcc)是由重质原料油获取液化气、汽油、柴油等轻质油品的主要方法之一。fcc原料油中的硫约有5%~10%随生焦催化剂带入再生器,经烧焦生成sox,sox不仅增加了设备的腐蚀,而且严重污染环境,危害人类健康,必须将其净化脱除。

3.控制sox排放的一种有效的方法是在催化裂化催化剂中加入少量流化性能与裂化催化剂相近的sox吸附材料(硫转移助剂)。硫转移剂是催化裂化过程中再生脱硫的重要途径,硫转移剂脱硫过程主要为:(1)so2在硫转移剂的碱性位点的作用下,吸附在硫转移剂表面;(2)so2在v2o5和稀土的作用下转化成so3;(3)so3稳定在碱性位点上。提高硫转移剂的碱性位点,特别是强碱性位点含量,有助于稳定更多的so3。

4.近年来,研究人员发现碱土金属和铝的尖晶石组合物对于硫具有优异的吸附和脱附性能,因此开发出了大量的尖晶石或类尖晶石系的硫转移剂。此类助剂在氧化镁含量高的情况下,存在比表面积低,助剂的磨损指数高,助剂的寿命短的问题。在低氧化镁含量的情况下,助剂的比表面积高,抗磨损性能好,但是脱硫效果不理想。

技术实现要素:

5.针对上述工艺中存在的问题,本发明拟提供一种具有强碱位点硫转移剂,其具有制备工艺简单、比表面积大,表面mgo位点多,且磨损指数低的特点。

6.现有的尖晶石硫转移剂,当产品中mgo含量较高时,mgo易填充在氧化铝的孔道中,而硫转移剂的比表面积主要由氧化铝提供,所以导致高mgo含量硫转移剂产品的比表面积通常很低。而发明人意外的发现,如果在提高氧化镁的含量的时,将硫转移剂进行二次水合处理,可以减少尖晶石晶体结构的产生,而主要生成氧化铈、层状双金属氢氧化物和氧化镁三种晶相的硫转移剂微球,生成的层状双金属氢氧化物结构可以改善硫转移剂中氧化镁的分布情况,从而增大比表面积,提高强碱位点的数量。

7.其中,将氧化镁、铈盐和钒盐加入与酸反应后的拟薄水铝石为第一次水合过程,而二次水合是将上述的混合物经过高温活化以后,再让mg和al在水的作用下反应,生成层状双金属氢氧化物结构的过程。

8.为解决上述技术问题,本发明采用的技术方案如下:

9.一种表面富含碱性位点的硫转移剂的制备方法,包括以下步骤:

10.(1)将拟薄水铝石与酸反应,得到浆液a;

11.(2)将氧化镁、铈盐和钒盐加入浆液a中,混合均质,再喷雾成型,焙烧得到初级硫转移剂;

12.(3)将初级硫转移剂与水或含无机阴离子的水溶液在加热下进行二次水合,过滤、

洗涤和干燥。

13.其中,氧化镁、铈盐和钒盐加入浆液a的顺序没有限制,可以分别溶解后加入,也可混合后再加入,在制备过程中还可通过搅拌使其混匀。

14.本发明先通过高温对mg和al进行活化,让mg和al发生相互作用,然后在水的作用下生成层状双金属氢氧化物结构,而加入阴离子可以促进层状双金属氢氧化物的产生。

15.所述无机阴离子为常见的无机阴离子,包括:cl-、f-、no

3-、oh-、co

32-等,可以采用常见的无机盐制备包含上述阴离子的水溶液,如氯化铵、硝酸铵、氢氧化钠、碳酸钠等。

16.进一步地,步骤(2)焙烧的温度为450-750℃。

17.进一步地,所述拟薄水铝石和氧化镁中al和mg的摩尔比为1:1.5~1:4,酸与拟薄水铝石质量比为0.4-0.8:1,铈盐与拟薄水铝石质量比为0.1-0.4:1,钒盐与拟薄水铝石质量比为0.03-0.08:1。

18.其中,铈盐或钒盐在计算质量比时均以所含ceo2或v2o5的质量计。

19.步骤(3)加热温度为30-100℃,同时提高温度有利于水滑石生成,故温度进一步选自50-100℃。

20.发明人通过实验发现,在制备过程中引入卤素元素和硫酸根会吸附在制得的硫转移剂mg-oh-al的碱性位点上,影响其吸附性能,故在原料选择时,避免引入卤素元素和硫酸根。因此,所述酸为甲酸、硝酸和冰醋酸中的一种或多种,铈盐为甲酸铈、醋酸铈和硝酸铈中的一种或多种,所述钒盐为偏钒酸铵、多钒酸铵、草酸氧钒中的一种或多种。

21.二次水合中加入阴离子,可以进一步地促进层状双金属氢氧化物相的生成。但发明人通过实验发现,cl-,f-,so

42-等虽然能够促进层状双金属氢氧化物相生成,但是对so2转化不利,因此优选引入oh-和co

3-。同时经比表面积、sox吸附性能等综合比较,通过氨水引入的oh-的硫转移剂性能最好,故优选使用氨水溶液进行二次水合。

22.本发明还提供一种通过上述方法制备的表面富含碱性位点的硫转移剂,它包括层状双金属氢氧化物、氧化镁和氧化铈三种晶体结构。

23.进一步地,本发明中优选氧化铈为jade的pdf卡片号34-0394晶相,氧化镁为jade的pdf卡片号45-0946晶相,层状双金属氢氧化物为jade的pdf卡片号35-0964晶相。

24.本发明与现有技术方案相比具有以下有益效果:

25.本发明通过对硫转移剂微球的组分进行调整,结合二次水合处理,制备出了含有氧化铈、层状双金属氢氧化物和氧化镁三种晶体结构的硫转移剂微球,通过引入层状双金属氢氧化物结构,可以改善氧化镁的分布情况,使得所制得的产品表面强碱性mgo位点多,比表面积大,磨损指数好,对sox吸附和脱附性能良好,同时,二次水合中加入的阴离子的种类进行筛选,进一步地提高了硫转移剂对于sox的吸附和脱附性能,更适于工业使用。

附图说明

26.图1实施例和对比例xrd衍射图谱

27.图2硫转移剂的co2吸附红外

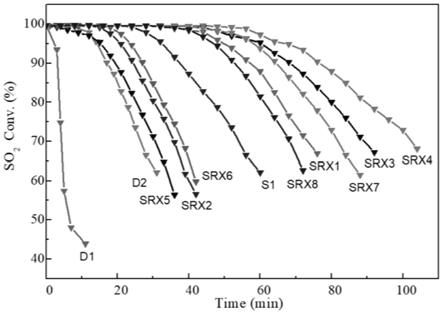

28.图3硫转移剂的so2转化和吸附性能

具体实施方式

29.下面通过具体的实施例、对比例并结合附图对本发明做进一步的详细描述。

30.其中,在各实施例中,bet低温氮吸附法测定样品的比表面积,x射线荧光光谱仪(xrf)测得样品的元素组成(归一化结果),x射线衍射光谱仪(xrd)测得样品的晶体结构,磨损指数分析仪测得样品的磨损指数。

31.co2吸附红外测定方法:

①

预处理:在30ml/min ar气流中,10℃/min,升温至400℃,保持1h,再降温至30℃;

②

先后采集样品峰、背景峰;

③

吸附实验:切换成30ml/min co2(2%co2 98%ar混合气),开始计时吸附,间隔2min采集一次实验数据;

④

分析样品吸附co

2 10min的谱图。

32.so2吸附实验:取0.1克实施例1~5和对比例1~3中硫转移剂(或再生后硫转移剂)和0.9克高岭土微球(高岭土微球为惰性组分),在680℃空气中预处理0.5小时,再通入0.2%so2/99.8%空气的混合气体,检测尾气中so2含量。so2吸收率=(吸收前so2浓度

–

吸收后so2浓度)/吸收前so2浓度*100%

33.其它检测参见《石油和石油产品试验方法国家标准》中国标准出版社出版1989年。

34.对比例1:

35.0.589kg拟薄水铝石(干基)加入7.5kg水中,在搅拌条件下(130转/分钟)加入0.35kg甲酸,标记为浆液a。

36.1.11kg六水氯化镁(含0.21kg mgo)分散于0.6kg水中,标记为浆液b。

37.0.54kg氯化铈溶液(含18%ceo2),48g偏钒酸铵(含28.1g v2o5),50g氯化铁(含14.5g fe2o3)加入0.5kg水中,标记为液体c。

38.将a、b、c在搅拌条件下(130转/分钟)混合均质10小时,再喷雾成型。在700℃焙烧2小时,标记为d1。

39.d1的元素组成、比表面积、磨损指数、粒度分布见表1和表2。xrd衍射图谱见图1,d1的co2吸附红外见图2。d1对so2吸附性能见图3。

40.对比例2:

41.0.589kg拟薄水铝石(干基)加入7.5kg水中,在搅拌条件下(130转/分钟)加入0.35kg甲酸,标记为浆液a。

42.0.21kg氧化镁(干基)分散于0.6kg水中,标记为浆液b。

43.0.54kg氯化铈溶液(含18%ceo2)加入0.1kg水中,标记为液体c。

44.48g偏钒酸铵(含36.6g v2o5)加入0.3kg水中,在搅拌条件下(130转/分钟)加入0.1kg甲酸,标记为液体d。

45.将a、b、c、d依次加入胶体磨(转速2900转/分钟,加工精度2-40微米)中处理10min,再喷雾成型。在700℃焙烧2h,标记为d2。

46.d1的元素组成、比表面积、磨损指数、粒度分布见表1和表2。xrd衍射图谱见图1,d2的co2吸附红外见图2,对so2吸附性能见图3。

47.实施例1:

48.0.589kg拟薄水铝石(干基)加入7.5kg水中,在搅拌条件下(130转/分钟)加入0.35kg甲酸,标记为浆液a。

49.0.6kg氧化镁(干基)分散于0.6kg水中,标记为浆液b。

50.将a、b在搅拌条件下(130转/分钟)混合均质10分钟,浆液标记为c。

51.将0.54kg硝酸铈溶液(含0.1公斤ceo2)和38g偏钒酸铵(含22.2g v2o5)依次加入c中,在搅拌条件下(130转/分钟)混合均质1小时,再喷雾成型。在600℃焙烧2小时,标记为s1。

52.将1kg s1中添加5公斤水,80℃下搅拌2小时,过滤、洗涤和干燥。得到硫转移剂srx1。

53.srx1的元素组成、比表面积、磨损指数、粒度分布见表1和表2,xrd衍射图谱见图1,co2吸附红外见图2,so2吸附性能见图3。

54.实施例2:

55.将1kg s1中添加0.2公斤氯化铵和5公斤水,20℃下搅拌2小时,过滤、洗涤和干燥。得到硫转移剂srx2。

56.srx2的元素组成、比表面积、磨损指数、粒度分布见表1和表2,xrd衍射图谱见图1,co2吸附红外见图2,so2吸附性能见图3。

57.实施例3:

58.将1kg s1中添加0.2公斤碳酸铵和5公斤水,50℃下搅拌2小时,过滤、洗涤和干燥。得到硫转移剂srx3。

59.srx3的元素组成、比表面积、磨损指数、粒度分布见表1和表2,xrd衍射图谱见图1,co2吸附红外见图2,so2吸附性能见图3。

60.实施例4:

61.将1kg s1中添加0.2公斤氨水和5公斤水,80℃下搅拌2小时,过滤、洗涤和干燥。得到硫转移剂srx4。

62.srx4的元素组成、比表面积、磨损指数、粒度分布见表1和表2,xrd衍射图谱见图1,co2吸附红外见图2,so2吸附性能见图3。

63.实施例5:

64.将1kg s1中添加0.2公斤氟化铵和5公斤水,40℃下搅拌1小时,过滤、洗涤和干燥。得到硫转移剂srx5。

65.srx5的元素组成、比表面积、磨损指数、粒度分布见表1和表2,xrd衍射图谱见图1,co2吸附红外见图2,so2吸附性能见图3。

66.实施例6:

67.0.589kg拟薄水铝石(干基)加入7.5kg水中,在搅拌条件下(130转/分钟)加入0.35kg甲酸,标记为浆液a。

68.0.8kg氧化镁(干基)分散于0.6kg水中,标记为浆液b。

69.将a、b在搅拌条件下(130转/分钟)混合均质10分钟,浆液标记为c。

70.将1.08kg硝酸铈溶液(含0.2公斤ceo2)和38g偏钒酸铵(含22.2g v2o5)依次加入c中,在搅拌条件下(130转/分钟)混合均质1小时,再喷雾成型。在450℃焙烧2小时,标记为s6。

71.将1kg s6中添加0.2公斤硫酸铵和5公斤水,30℃下搅拌1小时,过滤、洗涤和干燥。得到硫转移剂srx6。

72.srx6的元素组成、比表面积、磨损指数、粒度分布见表1和表2,so2吸附性能见图3。

73.实施例7:

74.0.589kg拟薄水铝石(干基)加入7.5kg水中,在搅拌条件下(130转/分钟)加入0.35kg甲酸,标记为浆液a。

75.0.4kg氧化镁(干基)分散于0.6kg水中,标记为浆液b。

76.将a、b在搅拌条件下(130转/分钟)混合均质10分钟,浆液标记为c。

77.将醋酸铈溶液(含0.1公斤ceo2)和76g偏钒酸铵(含44.4g v2o5)依次加入c中,在搅拌条件下(130转/分钟)混合均质1小时,再喷雾成型。在550℃焙烧2小时,标记为s7。

78.将1kg s7中添加0.1公斤尿素和5公斤水,80℃下搅拌1小时,过滤、洗涤和干燥。得到硫转移剂srx7。

79.srx7的元素组成、比表面积、磨损指数、粒度分布见表1和表2,so2吸附性能见图3。

80.实施例8:

81.0.589kg拟薄水铝石(干基)加入7.5kg水中,在搅拌条件下(130转/分钟)加入0.35kg甲酸,标记为浆液a。

82.0.6kg氧化镁(干基)分散于0.6kg水中,标记为浆液b。

83.将a、b在搅拌条件下(130转/分钟)混合均质10分钟,浆液标记为c。

84.将0.54kg硝酸铈溶液(含0.1公斤ceo2)和38g偏钒酸铵(含22.2g v2o5)依次加入c中,在搅拌条件下(130转/分钟)混合均质1小时,再喷雾成型。在700℃焙烧2小时,标记为s8。

85.将1kg s8中添加0.2公斤氢氧化钠和5公斤水,80℃下搅拌1小时,过滤、洗涤和干燥。得到硫转移剂srx8。

86.srx8的元素组成、比表面积、磨损指数、粒度分布见表1和表2,so2吸附性能见图3。

87.表1实施例和对比例的元素组成

[0088][0089]

表2实施例和对比例的比表面积、磨损指数、粒度分布

[0090][0091][0092]

对比例d1为普通方法制备的硫转移剂,对比例d2为使用低镁铝比的传统方法的硫转移剂,s1为使用本发明的原料配比但未经过二次水合处理的样品。

[0093]

如表1所示,与对比例d1、d2相比,本发明的实施例的氧化镁含量明显更高,氧化铝的含量减少。同时结合表2可以看出,本发明经过二次水和处理后样品(srx1-srx8)的比表面积下降程度较小,且磨损指数明显改善,粒度中的细颗粒(0-20μm和0-40μm)减少,d50增加,有利于样品长时间存留在催化裂化装置中,降低其在装置中的损耗。其中,经过氨水处理的硫转移剂的比表面最大。

[0094]

如图1所示,对比例d1样品主要含mgal2o4和ceo2两种晶体结构,对比例d2和实施例s1主要含mgal2o4、mgo和ceo2三种晶体结构。经过水处理后(srx1),样品出现层状双金属氢氧化物的衍射峰(mg4al2(oh)

14 3h2o,jcpds 35-0964),ceo2衍射峰(jcpds 34-0394)变化不大,mgal2o4衍射峰(jcpds 21-1152)大幅下降,mgo衍射峰(jcpds 45-0946)有所下降。经过氯化铵溶液处理后,处理后样品(srx2)中的层状双金属氢氧化物衍射峰强度高于srx1。经过碳酸铵处理后(srx3),样品也出现层状双金属氢氧化物衍射峰。经过氨水处理后(srx4),样品的层状双金属氢氧化物衍射峰介于srx1和srx2之间。经过氟化铵处理后,处理后样品(srx5)中的层状双金属氢氧化物衍射峰强度高于srx4。

[0095]

图2为硫转移剂的co2吸附红外,可以看出实施例和对比例的硫转移剂在1640cm-1处的双齿碳酸氢盐红外峰都较强,这归因于al-oh,mg-oh-al等对co2的弱吸附,其中大部分经过二次水合处理的吸附峰强度明显更高。对比例d2和各实施例在1420cm-1处分别有明显的单齿碳酸盐和多齿碳酸盐吸附峰,这归因于硫转移剂表面mgo与co2的强化学吸附,其中srx1、srx3、srx4在1420cm-1处吸附峰强度明显高于其它样品,说明其表面mgo含量更高。

[0096]

各实施例在1225cm-1处,有明显的双齿碳酸氢盐红外峰,这归因于硫转移剂表面mg-oh-al与co2的强化学吸附,主要是因为镁铝混合氧化物在水和水溶液作用下,生产层状双金属氢氧化物晶体结构。而srx2和srx5在和1420cm-1和1225cm-1处吸附峰强度较低,可

能是卤素元素吸附在mg-oh-al的碱性位点上,抑制co2吸附在mg-oh-al的碱性位点上。

[0097]

图3为硫转移剂的so2转化和吸附性能。由上图可以看出,随着反应的进行,实施例的硫转移剂srx1~srx8的so2转化率明显高于对比例硫转移剂。硫转移剂的so2转化率高低依次为:srx4》srx3》srx7》srx1》srx8》s1》srx6》

[0098]

srx2》d2》d1。其中,氨水处理样品(srx4)的so2转化率最高。

[0099]

综上可知,与普通的硫转移剂d1相比,本发明具有更高的比表面积,更低的磨损指数,碱性位点更多,使得so2转化率也更高,更适于工业使用。与对比例d2尖晶石结构的硫转移剂相比,本发明通过二次水合制得了层状双金属氢氧化物结构,改善氧化镁分布,使得氧化镁的含量提高的同时,比表面积不会受到明显影响,甚至部分实施例有提高的趋势,同时碱性位点增多,so2转化率得到提高,且耐磨损性能和细颗粒减少,损耗更低。

[0100]

此外,虽然经过二次水合以后的实施例srx1-8的耐磨损性能均有提高,但加入cl-的srx2,f-的srx5的so2转化率比加入co

3-的srx3和oh-的srx4、srx7、srx8更低,不利于使用。其中通过氨水引入oh-的样品srx4比表面积最大、so2转化率最高,因此优选氨水进行二次水合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。