1.本发明涉及电池技术领域,特别是涉及一种焙烧匣钵及电极焙烧方法。

背景技术:

2.焙烧是一种使电极材料在一定气氛和温度曲线下受热分解、扩散反应、形成新相、晶粒长大、体积收缩、密度增加,形成具有某种微观结构电极材料的方法。焙烧对电极材料的物相纯度、晶体结构、晶粒尺寸、微观形貌、压实密度、比表面积等物理指标,和比容量、倍率性能、循环性能等重要电化学性能,以及电极材料的一致性、稳定性、可靠性等质量控制等都具有重大影响。匣钵是盛装电极材料的重要载体,运送和保护电极材料在焙烧炉中烧结。通常,匣钵呈“凹”字形,电极材料由人工或机器从包装袋转移并填装到匣钵中。

3.焙烧时,焙烧炉内持续不断进入的载热流体,然而在经过匣钵时气流受阻形成环流,致使载热流体对匣钵传热不稳定,从而导致电极材料的受热不均匀,影响电极材料的表面一致性。并且,电极材料的低沸点组分受热挥发,低沸点组分进入载热流体后,反复沉积回到电极材料的表面,导致低沸点组分挥发不完全,从而导致电极材料的电化学性能变差。目前,通常通过二次焙烧电极材料来降低低沸点组分的比例,但是二次焙烧不仅延长生产周期,而且扩大生产能耗,加剧生产过程对环境的污染。

技术实现要素:

4.本发明的目的是提供一种能提高电极材料一致性和电化学性能的焙烧匣钵及电极焙烧方法。

5.本发明提供一种焙烧匣钵,包括托盘、外壳和内套,所述外壳和所述内套均固定于所述托盘的一侧表面上,所述内套套设于所述外壳内,且所述内套和所述外壳之间留有间隙从而在所述内套和所述外壳之间形成外填料室,所述内套内形成内填料室,所述内套将所述外填料室和所述内填料室分隔。

6.其中一实施例中,所述外壳和所述内套的截面均为环状。

7.其中一实施例中,所述内套的外壁的各个不同位置到所述外壳的最小距离相等。

8.其中一实施例中,所述托盘、所述外壳和所述内套由石墨板制成。

9.其中一实施例中,所述外填料室内用于填充辅料,所述内填料室内用于填充电极材料。

10.其中一实施例中,所述辅料为颗粒状,所述电极材料为颗粒状。

11.其中一实施例中,所述辅料的平均粒度d50小于所述电极材料的平均粒度d50;和/或所述辅料的比表面积大于所述电极材料的比表面积。

12.其中一实施例中,所述辅料的平均粒度d50为0.1-20um,所述电极材料的平均粒度d50为0.5-30um,所述辅料的比表面积为2~500

㎡

/g,松装密度为0.5~2.0m3/g,所述电极材料的比表面积为2~50

㎡

/g,松装密度为0.5~2.0m3/g。

13.本发明还提供一种电极焙烧方法,包括:

14.提供上述焙烧匣钵,将所述辅料放置于所述外填料室内,并将所述电极材料放置于所述内填料室内,将填料后的焙烧匣钵放置于焙烧炉内;

15.对所述焙烧炉进行焙烧,得到电极。

16.其中一实施例中,该电极焙烧方法还包括:将所述电极取出,并对所述辅料进行再次焙烧。

17.本发明实施例的焙烧匣钵及电极焙烧方法中,外填料室内可填充辅料,辅料有利于稳定地传递热量,热量通过固体传递到内套再蔓延到电极材料,避免载热流体受焙烧炉进出风流量不稳定和焙烧匣钵移动导致的热量分布不均匀,提升电极材料焙烧后表面一致性;同时,辅料有利于提升低沸点组分的挥发比例,低沸点组分在电极材料表面挥发后进入载热流体,载热流体流经辅料时,低沸点组分被吸附在辅料的表面,降低低沸点组分在载热流体中的浓度,促进低沸点组分的挥发,进一步提高电极材料中的活性物质比例,从而提升电极材料的电化学性能。

附图说明

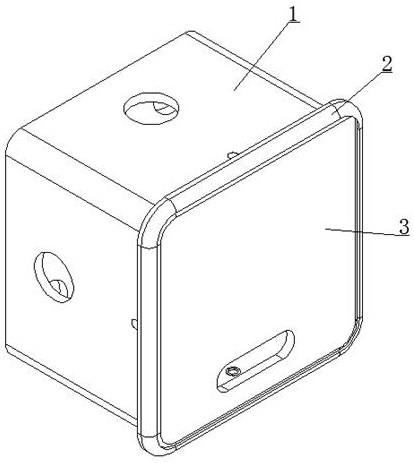

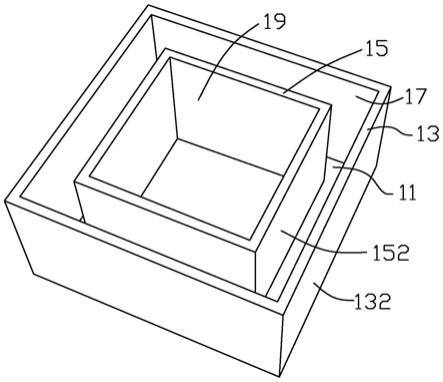

18.图1为本发明一实施例的焙烧匣钵的结构示意图。

19.图2为图1所示焙烧匣钵的俯视图。

20.图3为图1所示焙烧匣钵的剖视图。

21.图4为图1所示焙烧匣钵内填充有物料的结构示意图。

22.图5为本发明一实施例的电极焙烧方法的流程图。

具体实施方式

23.为更进一步阐述本发明为达成预定发明目的所采取的技术方式及功效,以下结合附图及实施例,对本发明的具体实施方式、结构、特征及其功效,详细说明如后。

24.图1为本发明一实施例的焙烧匣钵的结构示意图;图2为图1所示焙烧匣钵的俯视图;图3为图1所示焙烧匣钵的剖视图。请参照图1至图3,在本实施例中,焙烧匣钵包括托盘11、外壳13和内套15。外壳13和内套15均固定于托盘11的一侧表面上。内套15套设于外壳13内,且内套15和外壳13之间留有间隙从而在内套15和外壳13之间形成外填料室17,内套15内形成内填料室19,内套15将外填料室17和内填料室19分隔。

25.本实施例中,外壳13和内套15的截面均为环状。

26.具体地,外壳13的截面可呈矩形,即外壳13包括四个首尾相接的侧板132。具体地,侧板132可垂直于托盘11。内套15的截面也可呈矩形,即内套15包括四个首尾相接的侧壁152。侧壁152可垂直于托盘11。由此,焙烧匣钵从顶部俯视大体呈“回”字形。可以理解,外壳13和内套15的截面也可不为矩形,为圆形、三角形、不规则形状均可,在此不做限制。

27.具体地,外壳13和内套15远离托盘11的一端开口,以便放入物料。

28.具体地,内套15的外壁的各个不同位置到外壳13的最小距离相等,也就是外壳13和内套15之间的间隙的宽度保持一致。具体在本实施例中,四个侧板132分别平行于对应的侧壁152,且外壳13的几何中心和内套15的几何中心重合。这样,能够保证各个方向的热传导效率相同,保证电极材料的表面一致性。

29.具体地,托盘11、外壳13和内套15均可由石墨板制成。更具体地,外壳13可由多块

等静压工艺合成的石墨板相互连接且相互密封而成。内套15可由多块等静压工艺合成的石墨板相互连接且相互密封而成。等静压工艺合成的焙烧匣钵结构稳定、耐高温、耐化学腐蚀、使用寿命长、且有较好的力学性能及热稳定性。托盘11、外壳13和内套15的材料可为刚玉、陶瓷和莫来石中的一种或多种的组合。可以理解,托盘11、外壳13和内套15也可由其他耐热材料制成,整个焙烧匣钵也可为一体成型。

30.本实施例中,请参照图4,外填料室17内用于填充辅料21,内填料室19内用于填充电极材料23。

31.具体地,辅料21为颗粒状。电极材料23为颗粒状。

32.具体地,辅料21的平均粒度d50小于电极材料23的平均粒度d50。辅料21的比表面积大于电极材料23的比表面积。更具体地,辅料21的平均粒度d50为0.1-20um,电极材料23的平均粒度d50为0.5-30um。进一步地,辅料21的比表面积为2~500

㎡

/g,松装密度为0.5~2.0m3/g,电极材料23的比表面积为2~50

㎡

/g,松装密度为0.5~2.0m3/g。

33.具体地,辅料21的材料可为天然石墨、人造石墨、硅碳化合物或其他碳素制品中的一种或多种的组合,电极材料23的材料可为天然石墨、人造石墨、硅碳化合物或其他碳素制品经包覆、掺杂处理后的一种或多种的组合,此时制得的电极为电池的负极。辅料21的材料也可为钴酸锂、锰酸锂、磷酸盐锂化合物或其他镍钴锰酸锂化合物中的一种或多种的组合,电极材料23的材料可为钴酸锂、锰酸锂、磷酸盐锂化合物或其他镍钴锰酸锂化合物经包覆、掺杂处理后的一种或多种的组合,此时制得的电极为电池的正极。

34.利用发明的实施例的焙烧匣钵进行焙烧时,将焙烧匣钵放入焙烧炉内,焙烧炉中的载热流体流过焙烧匣钵的四周,热量通过外壳13传递到辅料21,再传递到内套15,然后传递到电极材料23,使得电极材料23表面的低沸点组分(例如水、有机物等)挥发,低沸点组分在电极材料23的表面被载热流体持续裹挟后带走,从而提升电极材料23表面一致性和电化学性能。辅料21有利于稳定地传递热量,热量通过固体传递到内套15再蔓延到电极材料23,避免载热流体受焙烧炉进出风流量不稳定和焙烧匣钵移动导致的热量分布不均匀,提升电极材料23焙烧后表面一致性;同时,辅料21有利于提升低沸点组分的挥发比例,辅料21具有较大的比表面积和较高的表面能,低沸点组分在电极材料23表面挥发后进入载热流体,载热流体流经辅料21时,低沸点组分被吸附在辅料21的表面,降低低沸点组分在载热流体中的浓度,促进低沸点组分的挥发,进一步提高电极材料23中的活性物质比例,从而提升电极材料23的电化学性能。

35.本发明还提供一种电极焙烧方法,请参照图5,一实施例的电极焙烧方法包括以下步骤:

36.s11,提供上述焙烧匣钵,将辅料21放置于外填料室17内,并将电极材料23放置于内填料室19内,将填料后的焙烧匣钵放置于焙烧炉内。

37.具体地,辅料21为颗粒状。电极材料23为颗粒状。

38.具体地,辅料21的平均粒度d50小于电极材料23的平均粒度d50。更具体地,辅料21的平均粒度d50为0.1-20um,电极材料23的平均粒度d50为0.5-30um。进一步地,辅料21的比表面积为2~500

㎡

/g,松装密度为0.5~2.0m3/g,电极材料23的比表面积为2~50

㎡

/g,松装密度为0.5~2.0m3/g。

39.具体地,辅料21的材料可为天然石墨、人造石墨、硅碳化合物或其他碳素制品中的

一种或多种的组合,电极材料23的材料可为天然石墨、人造石墨、硅碳化合物或其他碳素制品经包覆、掺杂处理后的一种或多种的组合,此时制得的电极为电池的负极。辅料21的材料也可为钴酸锂、锰酸锂、磷酸盐锂化合物或其他镍钴锰酸锂化合物中的一种或多种的组合,电极材料23的材料可为钴酸锂、锰酸锂、磷酸盐锂化合物或其他镍钴锰酸锂化合物经包覆、掺杂处理后的一种或多种的组合,此时制得的电极为电池的正极。

40.s13,对焙烧炉进行焙烧,得到电极。具体地,可在惰性气体氛围内对焙烧炉进行100~1300℃的阶梯温度焙烧10~24小时,从而将电极材料23制成为电极。更具体地,惰性气体可为氮气。

41.本实施例中,该电极焙烧方法还包括步骤:

42.s15,将电极取出,并对辅料21进行再次焙烧。具体地,在电极材料23焙烧后,可在惰性气体氛围内、500~800℃下对吸附有低沸点组分的辅料21进行4~8小时焙烧。更具体地,惰性气体可为氮气。通过对吸附有低沸点组分的辅料21进行再次焙烧,可去除表面沉积的低沸点组分,实现辅料21的重复利用,成本低廉,环境友好。可以理解,辅料21的再次焙烧可以在上述焙烧匣钵内进行,也可取出后在其他匣钵内进行。

43.以上仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。