1.本实用新型涉及汽车悬架的隔振技术领域,具体是一种基于倒立摆式的惯容器。

背景技术:

2.惯容器多用在车辆悬架隔振、桥梁建筑隔振等领域。现有的惯容器主要有齿轮齿条式、滚珠丝杠式、扭转式、液压活塞式、液压泵式等类型。但往往都存在着一些问题:

3.1)对于齿条结构存在啮合间隙问题,且传动结构抗振性能差;

4.2)对于滚珠或滚柱丝杠式传动结构同等质量下的惯容系数较大,但是存在结构复杂、惯容系数影响原因复杂,大载荷冲击工况下难以稳定工作的问题。

5.3)液压活塞式、泵式惯容器有结构简单、耐久性强的特点,但油液易受到温度、压力等因素的影响,活塞与缸壁之间存在摩擦,大载荷下油液的密封性问题难以解决。

技术实现要素:

6.本实用新型的目的在于解决现有技术中存在的问题,提供一种基于倒立摆式的惯容器,利用连杆和槽口凸轮结构搭建了一种不稳定结构的惯容器,结构简单,制造方便,提高了在大载荷下惯容器的稳定性。

7.本实用新型为实现上述目的,通过以下技术方案实现:

8.一种基于倒立摆式的惯容器,包括箱体,所述箱体内的顶部设有箱体支座,所述箱体支座上铰接有槽口凸轮,所述槽口凸轮上设有槽口,所述槽口内滑动设有第一铰接件,所述槽口凸轮通过第一铰接件与连杆铰接,所述连杆远离第一铰接件的一端与输入直杆铰接,所述输入直杆竖直向下伸出箱体且与箱体滑动连接。

9.优选的,所述箱体包括底端设有开口的壳体以及设置于壳体底部的下端盖,所述下端盖上设有与输入直杆相适应的贯穿孔。

10.优选的,所述下端盖的顶部设有与输入直杆相适应的定位套筒。

11.优选的,所述下端盖的底部镶嵌有与输入直杆相适应的防尘塞。

12.优选的,所述第一铰接件上套设有与槽口相适应的滚子轴承,所述滚子轴承与槽口滑动连接。

13.优选的,所述连杆的一端设有与槽口凸轮相适应的u型槽,所述滚子轴承位于u型槽内。

14.优选的,所述箱体的顶部的中部设有曲边梯形挂环,所述输入直杆的轴心线与箱体的轴心线重合。

15.对比现有技术,本实用新型的有益效果在于:

16.本实用新型采用带有槽口的凸轮结构,通过受力的连杆和销在槽口中形成转动副和移动副的方式,使槽口凸轮的摆动运动和连杆的摆动直接相关,与传统通过连杆传力使曲柄绕曲柄轴往复转动实现惯性封装的惯容器区分开来,取消了曲柄结构,从原本单一自由度的转动运动转变为含有转动和移动的二自由度机构,使结构更为简化,制造方便,提高

了在大载荷下惯容器的稳定性,容易实现轻量化且能承载较大的载荷。

附图说明

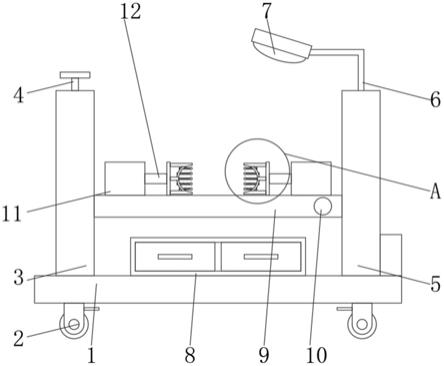

17.附图1是本实用新型的结构示意图;

18.附图2是本实用新型的剖视图;

19.附图3是本实用新型的爆炸图;

20.附图4是下端盖的结构示意图;

21.附图5是槽口凸轮的结构示意图;

22.附图6是连杆的结构示意图;

23.附图7是槽口凸轮左侧上止点位置示意图;

24.附图8是槽口凸轮右侧上止点位置示意图;

25.附图9是槽口凸轮下止点位置示意图。

26.附图中标号:1、槽口凸轮;2、滚子轴承;3、第一铰接件;4、第二铰接件;5、箱体支座;6、连杆;7、第三铰接件;8、输入直杆;9、箱体;10、下端盖;11、防尘塞。

具体实施方式

27.下面结合具体实施例,进一步阐述本实用新型。应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本技术所限定的范围。

28.实施例:如附图1-3,本实用新型所述是一种基于倒立摆式的惯容器,包括箱体9,所述箱体9内的顶部设有箱体支座5,所述箱体支座5与箱体9固定连接,可将箱体支座5直接焊接在箱体9内的顶壁上,所述箱体支座5向上与箱体9内壁固连,使箱体9作为惯容器的输出端。所述箱体支座5上铰接有槽口凸轮1,所述槽口凸轮1的小端与箱体支座5之间通过第二铰接件4构成转动副。如附图5所示,所述槽口凸轮1上设有槽口,槽口为腰型孔,且腰型孔的中心线与槽口凸轮1的中心线重合,所述槽口内滑动设有第一铰接件3,所述槽口凸轮1通过第一铰接件3与连杆6铰接,第一铰接件3在槽口凸轮1的槽口内形成转动副和移动副。所述连杆6远离第一铰接件3的一端通过第三铰接件7与输入直杆8铰接,输入直杆8与连杆6之间通过第三铰接件7构成转动副,所述第一铰接件3、第二铰接件4、第三铰接件7均可采用销轴与开口销的组合结构,所述输入直杆8竖直向下伸出箱体9且与箱体9滑动连接。

29.优选的,所述第一铰接件3上套设有与槽口相适应的滚子轴承2,滚子轴承2可采用圆柱滚子轴承,所述滚子轴承2与槽口滑动连接,第一铰接件3与槽口通过滚子轴承2相连,第一铰接件3与轴承内壁固连,使原槽口的滑动摩擦改换为滚动摩擦,极大的减小了机械摩擦损失。

30.进一步的,为避免滚子轴承脱落,如附图6所示,所述连杆6的一端设有与槽口凸轮1相适应的u型槽,所述滚子轴承2位于u型槽内。

31.优选的,为了方便本实用新型的拆装与维护,所述箱体9包括底端设有开口的壳体以及设置于壳体底部的下端盖10,所述下端盖10上设有与输入直杆8相适应的贯穿孔,下端盖10与壳体之间可采用卡扣连接,也可采用螺纹连接等可拆卸的连接方式。

32.进一步的,为了保证输入直杆上下移动的稳定性,如附图4所示,所述下端盖10的顶部设有与输入直杆8相适应的定位套筒,所述定位套筒与下端盖10之间采用一体式结构,一体成型,定位套筒对输入直杆8有定位作用,能吸收车辆驶过坑洼路面时的横向激励,保证系统只有纵向激励输入。

33.优选的,所述输入直杆8轴线与第三铰接件7的轴线垂直相交且位于同一竖直平面内,能够保证槽口凸轮1在最大范围内摆动,实现机构惯容性能最大化。

34.优选的,所述下端盖10的底部镶嵌有与输入直杆8相适应的防尘塞11,防尘塞11位于箱体9和输入直杆8之间,防尘塞11向外伸出,可防止灰尘、雨水等杂质侵入箱体9的内部,避免惯容器内部零件阻塞和侵蚀。

35.优选的,所述箱体9的顶部的中部设有曲边梯形挂环,所述输入直杆8的轴心线与箱体9的轴心线重合,将经过惯容器削弱的路面纵向激励传向车架元件。

36.本实用新型采用铰接件连接的转动副的铰链结构串联零部件,杜绝了由齿轮啮合引起的啮合间隙问题,也杜绝了液压式惯容器密闭性不佳引起的油液泄露问题;采用类似曲柄连杆机构的简单结构,避免了影响性能的复杂因素的存在;惯容器内部零件构造简单且数量不多,通过简单工艺可以得到,相比于市场上多数惯容器而言,本实用新型的成本更低。

37.可以通过更换不同材料、不同形状的槽口凸轮1调节系统的惯容系数,通过调整槽口和连杆6的长度改变可承载振动激励的幅值范围。为保证零件和箱体互不干扰,箱体9尺寸应随零件尺寸变化相应调节。

38.车辆行驶过程中,输入直杆8接受来自悬架的激励后呈向上或向下的往复直线运动状态,输入直杆8带动连杆6摆动,连杆上端的销3经圆柱滚子轴承2与槽口凸轮1内的槽口配合,在一定范围的输入幅值下,使槽口凸轮1在箱体左侧完成非完全回转的摆动运动,实现惯性的封装。

39.如附图7-8,当输入直杆8受到来自路面的向上方向激励时,输入直杆8上行,推动连杆6摆动,连杆6上端使以第一铰接件3贯通且内侧固连的滚子轴承2在槽口内滚动,推动槽口凸轮1绕槽口凸轮1的小端的第二铰接件4与箱体支座5固连形成的铰链向上(顺时针或逆时针)摆动,到达上止点位置,形成惯性作用,箱体支座5将经过惯性结构削弱后的激励传向箱体9,箱体9作为输出端向外输出激励。

40.如附图9,当输入直杆8受到来自路面的向下方向激励时,输入直杆8随悬架向下运动,同时带动连杆6下端向下移动,带动槽口凸轮1向下摆动,到达下止点,形成惯性作用,削弱后的纵向激励经与槽口凸轮1小端铰接的箱体支座5传向箱体9,箱体9作为输出端传递削弱后的激励,完成惯容器的隔振功能。当槽口凸轮1摆动到达下止点位置时,由于槽口凸轮1本身惯性的作用,能够越过摆动行程的下部死点实现连贯摆动,使惯容器系统可以接受一定幅值的连续路面激励,不至于出现内部机构卡死的现象。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。