1.本发明涉及新材料技术领域,特别是涉及一种同多钒酸配位聚合物催化剂及其制备方法和应用。

背景技术:

2.聚对二氧环己酮(poly(p-dioxanone),简称ppdo)作为一种脂肪族聚酯醚,具有优异生物相容性、生物可降解性和生物可吸收性,是一种理想的医用生物降解材料。ppdo最早由美国强生子公司ethicon于上世纪70年代开发成功,商品名为pds,由美国食品药品监督管理局(fda)批准认证作为医用可吸收手术缝合线。除此之外,还被应用于骨科固定材料、组织修复材料、细胞支架和药物载体等。与聚乳酸、聚二氧环己酮等生物降解脂肪族聚酯相比,ppdo还具有突出的单体可回收性,非常适合于生产一次性使用的塑料制品,是一种真正的低碳环保产品。

3.由于对二氧环己酮(p-dioxanone,简称pdo)结构相对比较稳定,导致其相对于乙交酯、丙交酯以及二氧环己酮的开环聚合要困难。ppdo的合成方法比较单一,单体转化率低,聚合过程中易发生酯交换导致分子量分布宽,且聚合时间较长,制约了ppdo的产业化发展。forschener等人采用辛酸亚锡作催化剂,同时采用十二烷醇作助催化剂实现对pdo的开环聚合,当单体与催化剂的摩尔比为10000:1时,所得ppdo分子量为81000,但其转化率仅为67%(us5652331;us5717059;wo9721753)。doddi等人采用非常不稳定的二乙基锌催化pdo开环聚合,聚合条件非常苛刻,聚合72小时后,ppdo的分子量也较低,特性粘度为0.7dl/g(us4052988)。1998年,kricheldorf等人采用乳酸锌作催化剂,实现了pdo的开环聚合,在100℃条件下,当单体和催化剂摩尔比为2000:1时,反应14天,所得聚合物粘度可达0.95dl/g,但产率只有62%(kricheldorf h.r.,damrau d.o.macromol.chem.phys.1998,199,1089-1097)。2001年,raquez等人则采用三异丙醇铝作催化剂,实现了pdo的开环聚合,所得ppdo最高的特性粘度仅为0.77dl/g,单体转化率也只有70%(raquez j.-m.,deg

é

e p.,narayan r.,dubois p.macromolecules 2001,34,8419-8425)。王玉忠等人曾采用三乙基铝磷酸水盐体系、异丙醇镧等催化剂用于pdo开环聚合制得ppdo(yang k.-k.,guo y.-h.,wang y.-z.,wang x.-l.,zhou q.polym.bull.2005,54,187-193;zhu x.-l.,wu g.,qiu z.-c.,zhou y.,gong j.,yang k.-k.,wang y.-z.j.polym.sci.pol.chem.2008,46,5214-5222)。因此,研究开发高效稳定的pdo开环聚合催化剂,已成为非常活跃的一个领域,同时也为生物医用可降解高分子材料的研究注入强大的生命力。

技术实现要素:

4.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

5.鉴于上述和/或现有同多钒酸配位聚合物催化剂中存在的问题,提出了本发明。

6.因此,本发明其中一个目的是,克服现有同多钒酸配位聚合物催化剂产品的不足,提供一种同多钒酸配位聚合物催化剂。

7.为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:一种同多钒酸配位聚合物催化剂,其包括,同多钒酸配位聚合物催化剂化学式为[co(atrz)(v2o6)],式中atrz为4-氨基-1,2,4-三氮唑配体,[v2o6]为双核钒酸根阴离子。

[0008]

作为本发明所述同多钒酸配位聚合物催化剂的一种优选方案,其中:同多钒酸配位聚合物二级结构单元为晶体属于正交晶系,空间群为pnma,分子式为c2h4con4o

6v2

,分子量为340.90;晶胞参数为:为340.90;晶胞参数为:α=90

°

,β=90

°

,γ=90

°

,晶胞体积为z=4。基本结构是一个钴离子与4-氨基-1,2,4-三氮唑配体以及钒酸根[v2o6]配位的三维网络结构。

[0009]

本发明另一个目的是,提供一种同多钒酸配位聚合物催化剂的制备方法。

[0010]

为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:一种同多钒酸配位聚合物催化剂的制备方法,其包括如下步骤:

[0011]

准备原料:准备钴盐、偏钒酸铵、4-氨基-1,2,4-三氮唑和蒸馏水;

[0012]

加热:将准备好的原料放入高压釜中,封闭,加热处理;

[0013]

离心干燥:待加热完成的反应釜冷却至室温,釜中混合物离心干燥制得产物;

[0014]

洗涤并干燥:将离心干燥完成的产物经过去离子水和乙醇洗涤并干燥后制得纯化的同多钒酸配位聚合物催化剂。

[0015]

作为本发明所述同多钒酸配位聚合物催化剂的制备方法的一种优选方案,其包括:加热中,反应釜在烘箱中的温度为150~190℃,加热时间为24~96h。

[0016]

作为本发明所述同多钒酸配位聚合物催化剂的制备方法的一种优选方案,其包括:准备原料中,钴盐包括硝酸钴、硫酸钴、氯化钴中的一种或几种,偏钒酸铵与钴盐的物质的量之比为1:1~1:3,4-氨基-1,2,4-三氮唑与钴盐的物质的量之比为1:1~1:5,4-氨基-1,2,4-三氮唑与偏钒酸铵的物质的量之比为1:1~1:3。

[0017]

作为本发明所述同多钒酸配位聚合物催化剂的制备方法的一种优选方案,其包括:准备原料中,按照摩尔量与体积的比值,4-氨基-1,2,4-三氮唑:水=2:25~45。

[0018]

本发明另一个目的是,提供一种同多钒酸配位聚合物催化剂的应用。

[0019]

为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:一种同多钒酸配位聚合物催化剂的应用,其包括,同多钒酸配位聚合物催化剂与二氧环己酮在干燥的容器中混合并加热。

[0020]

作为本发明所述同多钒酸配位聚合物催化剂的应用的一种优选方案,其包括:混合后加热的温度为60~100℃,加热的时间为12~18h。

[0021]

作为本发明所述同多钒酸配位聚合物催化剂的应用的一种优选方案,其包括:同多钒酸配位聚合物催化剂与对二氧环己酮在干燥的容器中混合时,按照物质的量计,同多钒酸配位聚合物催化剂:对二氧环己酮=1:2000~8000。

[0022]

作为本发明所述同多钒酸配位聚合物催化剂的应用的一种优选方案,其包括:同多钒酸配位聚合物催化剂加热后制得的聚二氧环己酮重均分子量为2~5万,分子量分布指数为1.3~1.5。

[0023]

本发明提供一种同多钒酸配位聚合物热稳定性好,其合成方法操作方便,重现性好。该同多钒酸配位聚合物对对二氧环己酮本体开环具有较好的催化活性,聚合12~18小时后,单体转化率高达99%,制备的聚对二氧环己酮重均分子量超过2万,作为聚对二氧环己酮而言,有着良好的产品性能稳定、均一的特质,有着良好的在高分子材料领域尤其是医用高分子材料领域的应用前景。

附图说明

[0024]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

[0025]

图1为同多钒酸配位聚合物中钴离子的配位环境图;

[0026]

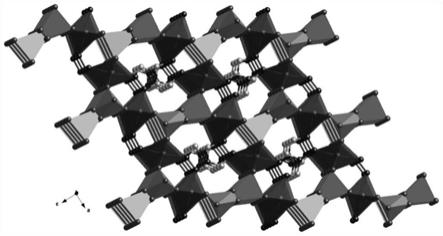

图2为实施例1中所制备的含钴同多钒酸配位聚合物三维网络结构图;

[0027]

图3为实施例1中所制备的同多钒酸配位聚合物的粉末衍射示意图;

[0028]

图4为实施例1中所制备的同多钒酸配位聚合物的热重示意图;

[0029]

图5为实施例1中所制备的同多钒酸配位聚合物催化对二氧环己酮开环聚合转化率与聚合时间示意图。

具体实施方式

[0030]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

[0031]

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

[0032]

其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。以本领域技术人员能够实施为准,制定了以下实施例。

[0033]

实施例1

[0034]

同多钒酸配位聚合物催化剂的制备:将七水合硫酸钴(449.8mg,1.6mmol)、4-氨基-1,2,4-三氮唑(33.6mg,0.4mmol)、偏钒酸铵(92.8mg,0.8mmol)和去离子水(7ml)加入到15ml的聚四氟乙烯高压釜中,在170℃下反应72小时后冷却至室温,得到深紫色块状晶体,产率40.8%(45.4mg,基于4-氨基-1,2,4-三氮唑)。

[0035]

实施例2

[0036]

将六水合氯化钴(380.7mg,1.6mmol)、4-氨基-1,2,4-三氮唑(33.6mg,0.4mmol)、偏钒酸铵(92.8mg,0.8mmol)和去离子水(7ml)加入到15ml的聚四氟乙烯高压釜中,在170℃下反应72小时后冷却至室温,得到深紫色块状晶体,产率8.3%(9.2mg,基于4-氨基-1,2,4-三氮唑)。

[0037]

实施例3

[0038]

将六水合硝酸钴(465.6mg,1.6mmol)、4-氨基-1,2,4-三氮唑(33.6mg,0.4mmol)、偏钒酸铵(92.8mg,0.8mmol)和去离子水(7ml)加入到15ml的聚四氟乙烯高压釜中,在170℃下反应72小时后冷却至室温,得到深紫色块状晶体,产率22.7%(25.3mg,基于4-氨基-1,2,4-三氮唑)。

[0039]

实施例4

[0040]

将七水合硫酸钴(112.4mg,0.4mmol)、4-氨基-1,2,4-三氮唑(33.6mg,0.4mmol)、偏钒酸铵(139.2mg,1.2mmol)和去离子水(7ml)加入到15ml的聚四氟乙烯高压釜中,在170℃下反应72小时后冷却至室温,得到深紫色块状晶体,产率10.7%(11.9mg,基于4-氨基-1,2,4-三氮唑)。

[0041]

实施例5

[0042]

将七水合硫酸钴(674.4mg,2.4mmol)、4-氨基-1,2,4-三氮唑(33.6mg,0.4mmol)、偏钒酸铵(92.8mg,0.8mmol)和去离子水(7ml)加入到15ml的聚四氟乙烯高压釜中,在170℃下反应72小时后冷却至室温,得到深紫色块状晶体,产率40.8%(45.4mg,基于4-氨基-1,2,4-三氮唑)。

[0043]

实施例6

[0044]

将七水合硫酸钴(449.8mg,1.6mmol)、4-氨基-1,2,4-三氮唑(33.6mg,0.4mmol)、偏钒酸铵(46.4mg,0.4mmol)和去离子水(7ml)加入到15ml的聚四氟乙烯高压釜中,在170℃下反应72小时后冷却至室温,得到深紫色块状晶体,产率18.5%(20.6mg,基于4-氨基-1,2,4-三氮唑)。

[0045]

实施例7

[0046]

将七水合硫酸钴(449.8mg,1.6mmol)、4-氨基-1,2,4-三氮唑(33.6mg,0.4mmol)、偏钒酸铵(139.2mg,1.2mmol)和去离子水(7ml)加入到15ml的聚四氟乙烯高压釜中,在170℃下反应72小时后冷却至室温,得到深紫色块状晶体,产率40.8%(45.4mg,基于4-氨基-1,2,4-三氮唑)。

[0047]

实施例8

[0048]

将七水合硫酸钴(449.8mg,1.6mmol)、4-氨基-1,2,4-三氮唑(33.6mg,0.4mmol)、偏钒酸铵(92.8mg,0.8mmol)和去离子水(5ml)加入到15ml的聚四氟乙烯高压釜中,在170℃下反应72小时后冷却至室温,得到深紫色块状晶体,产率31.4%(31.9mg,基于4-氨基-1,2,4-三氮唑)。

[0049]

实施例9

[0050]

将七水合硫酸钴(449.8mg,1.6mmol)、4-氨基-1,2,4-三氮唑(33.6mg,0.4mmol)、偏钒酸铵(92.8mg,0.8mmol)和去离子水(9ml)加入到15ml的聚四氟乙烯高压釜中,在170℃下反应72小时后冷却至室温,得到深紫色块状晶体,产率20.3%(22.6mg,基于4-氨基-1,2,4-三氮唑)。

[0051]

实施例10

[0052]

同多钒酸配位聚合物催化剂的制备:将七水合硫酸钴(449.8mg,1.6mmol)、4-氨基-1,2,4-三氮唑(33.6mg,0.4mmol)、偏钒酸铵(92.8mg,0.8mmol)和去离子水(7ml)加入到15ml的聚四氟乙烯高压釜中,在150℃下反应72小时后冷却至室温,得到深紫色块状晶体,产率15.2%(16.9mg,基于4-氨基-1,2,4-三氮唑)。

[0053]

实施例11

[0054]

同多钒酸配位聚合物催化剂的制备:将七水合硫酸钴(449.8mg,1.6mmol)、4-氨基-1,2,4-三氮唑(33.6mg,0.4mmol)、偏钒酸铵(92.8mg,0.8mmol)和去离子水(7ml)加入到15ml的聚四氟乙烯高压釜中,在190℃下反应72小时后冷却至室温,得到深紫色块状晶体,产率20.4%(22.7mg,基于4-氨基-1,2,4-三氮唑)。

[0055]

实施例12

[0056]

同多钒酸配位聚合物催化剂的制备:将七水合硫酸钴(449.8mg,1.6mmol)、4-氨基-1,2,4-三氮唑(33.6mg,0.4mmol)、偏钒酸铵(92.8mg,0.8mmol)和去离子水(7ml)加入到15ml的聚四氟乙烯高压釜中,在170℃下反应24小时后冷却至室温,得到深紫色块状晶体,产率10.2%(11.4mg,基于4-氨基-1,2,4-三氮唑)。

[0057]

实施例13

[0058]

同多钒酸配位聚合物催化剂的制备:将七水合硫酸钴(449.8mg,1.6mmol)、4-氨基-1,2,4-三氮唑(33.6mg,0.4mmol)、偏钒酸铵(92.8mg,0.8mmol)和去离子水(7ml)加入到15ml的聚四氟乙烯高压釜中,在170℃下反应96小时后冷却至室温,得到深紫色块状晶体,产率40.8%(45.4mg,基于4-氨基-1,2,4-三氮唑)。

[0059]

对比例1

[0060]

将七水合硫酸钴替换成醋酸钴或其它金属盐(如硝酸铁、硝酸钴、硝酸镁、硝酸钙、硝酸银或硝酸铝,1.6mmol),并与4-氨基-1,2,4-三氮唑(33.6mg,0.4mmol)、偏钒酸铵(92.8mg,0.8mmol)和去离子水(7ml)加入到15ml的聚四氟乙烯高压釜中,在170℃下反应72小时后冷却至室温,仅得到结构不明确的紫色无定形粉末,未得到适合x-射线单晶衍射分析的晶体样品。

[0061]

对比例2

[0062]

将偏钒酸铵替换成其它偏钒酸盐(如偏钒酸钠或偏钒酸钾,0.8mmol),并与七水合硫酸钴(449.8mg,1.6mmol)、4-氨基-1,2,4-三氮唑(33.6mg,0.4mmol)和去离子水(7ml)加入到15ml的聚四氟乙烯高压釜中,在170℃下反应72小时后冷却至室温,仅得到结构不明确的灰褐色无定形粉末,未得到适合x-射线单晶衍射分析的晶体样品。

[0063]

对比例3

[0064]

将4-氨基-1,2,4-三氮唑替换成其它三氮唑类配体(如1,2,4-三氮唑、1-甲基-1,2,4-三氮唑、4-甲基-1,2,4-三氮唑,0.4mmol),并与七水合硫酸钴(449.8mg,1.6mmol)、偏钒酸铵(92.8mg,0.8mmol)和去离子水(7ml)加入到15ml的聚四氟乙烯高压釜中,在170℃下反应72小时后冷却至室温,仅得到结构不明确的灰褐色无定形粉末,未得到适合x-射线单晶衍射分析的晶体样品。

[0065]

实施例14

[0066]

将实施例1中制得的深紫色块状晶体进行催化剂晶体结构测定,测定的具体方法为:采用bruker apex ii ccd衍射仪,于293(2)k下,用经石墨单色化的mo kα射线以ω扫描方式收集衍射点,收集的数据通过saint程序还原并用sadabs方法进行半经验吸收校正。结构解析和精修分别采用shelxtl程序的shelxs和shelxl完成,通过全矩阵最小二乘方法对f2进行修正得到全部非氢原子的坐标及各向异性参数。

[0067]

钴离子配位环境见图1。三维网络结构见图2,由图1和图2可得,所有氢原子在结构

精修过程中被理论固定在母原子上,赋予比母原子位移参数稍大(c

–

h,1.2或n

–

h,1.2倍)的各向同性位移参数。详细的晶体测定数据见表2。

[0068]

实施例15

[0069]

将实施例1~13中制得的深紫色块状晶体进行产品产率的计算,产率的计算方法如下:

[0070][0071]

将计算得到的产率数据记录在表1中。

[0072]

表1实施例1~13中制得深紫色块状晶体的产率

[0073]

实施例产率(%)产量(mg)实施例140.845.4实施例28.39.2实施例322.725.3实施例410.711.9实施例540.845.4实施例618.520.6实施例740.845.4实施例831.431.9实施例920.322.6实施例1015.216.9实施例1120.422.7实施例1210.211.4实施例1340.845.4

[0074]

根据表1中数据可得,实施例1、实施例5、实施例13中制备步骤的产率最高,但是实施例5和实施例13中分别存在对于原料的过分浪费和需要较长时间的温度处理的缺点,本发明制备步骤优选的参数和原料的比例如实施例1所示。

[0075]

实施例16

[0076]

同多钒酸配位聚合物催化剂的晶体结构测定

[0077]

晶体结构测定采用bruker apex ii ccd衍射仪,于293(2)k下,用经石墨单色化的mo kα射线以ω扫描方式收集衍射点,收集的数据通过saint程序还原并用sadabs方法进行半经验吸收校正。结构解析和精修分别采用shelxtl程序的shelxs和shelxl完成,通过全矩阵最小二乘方法对f2进行修正得到全部非氢原子的坐标及各向异性参数。所有氢原子在结构精修过程中被理论固定在母原子上,赋予比母原子位移参数稍大(c

–

h,1.2或n

–

h,1.2倍)的各向同性位移参数。详细的晶体测定数据见表2。钴离子配位环境见图1。三维网络结构见图2。

[0078]

表2含钴同多钒酸配位聚合物催化剂的主要晶体学数据

[0079][0080]

实施例17

[0081]

将实施例1中制得成品进行相纯度表征检测,得到的相纯度如图3所示,相纯度的测定采用仪器rigakud/max-2500。由图3可得,实施例1制得的相纯度相当可靠,可以为其作为催化二氧环己酮开环聚合的应用提供了保证。

[0082]

实施例18

[0083]

将实施例1中制得成品进行热稳定性表征分析,使用netzsch/tg 209f3进行检测,得到的数据如图4所示,图4显示,该多钒酸配位聚合物催化剂骨架具有高的热稳定性,能够稳定到370℃。

[0084]

实施例19

[0085]

本实施例使用实施例1中制得的同多钒酸配位聚合物。

[0086]

将对二氧环己酮(5000mg,49.0mmol)和同多钒酸配位聚合物(3.33mg,0.0098mmol)加入到schlenk反应管中,在80℃下保温15小时。聚合反应毕,冷却至室温,用25ml苯酚和1,1,2,2-四氯乙烷的混合溶剂(苯酚和1,1,2,2-四氯乙烷重量比为2:3)溶解,经离心回收同多钒酸配位聚合物催化剂,再往滤液加入150ml甲醇沉出聚合物,于45℃真空中干燥,得到白色产品ppdo。

[0087]

实施例20

[0088]

本实施例使用实施例1中制得的同多钒酸配位聚合物。

[0089]

将实施例1中制得的深紫色块状晶体即同多钒酸配位聚合物催化对二氧环己酮开环聚合物性能的研究。

[0090]

将对二氧环己酮(5000mg,49.0mmol)和同多钒酸配位聚合物(3.33mg,0.0098mmol)加入到schlenk反应管中,在80℃下保温15小时。聚合反应毕,冷却至室温,用25ml苯酚和1,1,2,2-四氯乙烷的混合溶剂(苯酚和1,1,2,2-四氯乙烷重量比为2:3)溶解,经离心回收同多钒酸配位聚合物催化剂,再往滤液加入150ml甲醇沉出聚合物,于45℃真空中干燥,得到白色产品ppdo。

[0091]

实施例21

[0092]

本实施例使用实施例1中制得的同多钒酸配位聚合物。

[0093]

将对二氧环己酮(5000mg,49.0mmol)和同多钒酸配位聚合物(8.32mg,0.0245mmol)加入到schlenk反应管中,在80℃下保温15小时。聚合反应毕,冷却至室温,用25ml苯酚和1,1,2,2-四氯乙烷的混合溶剂(苯酚和1,1,2,2-四氯乙烷重量比为2:3)溶解,经离心回收同多钒酸配位聚合物催化剂,再往滤液加入150ml甲醇析出聚合物,于45℃真空中干燥,得到白色产品ppdo。

[0094]

实施例22

[0095]

本实施例使用实施例1中制得的同多钒酸配位聚合物。

[0096]

将对二氧环己酮(5000mg,49.0mmol)和同多钒酸配位聚合物(2.08mg,0.0061mmol)加入到schlenk反应管中,在80℃下保温15小时。聚合反应毕,冷却至室温,用25ml苯酚和1,1,2,2-四氯乙烷的混合溶剂(苯酚和1,1,2,2-四氯乙烷重量比为2:3)溶解,经离心回收同多钒酸配位聚合物催化剂,再往滤液加入150ml甲醇析出聚合物,于45℃真空中干燥,得到白色产品ppdo。

[0097]

实施例23

[0098]

本实施例使用实施例1中制得的同多钒酸配位聚合物。

[0099]

将对二氧环己酮(5000mg,49.0mmol)和同多钒酸配位聚合物(3.33mg,0.0098mmol)加入到schlenk反应管中,在60℃下保温15小时。聚合反应毕,冷却至室温,用25ml苯酚和1,1,2,2-四氯乙烷的混合溶剂(苯酚和1,1,2,2-四氯乙烷重量比为2:3)溶解,经离心回收同多钒酸配位聚合物催化剂,再往滤液加入150ml甲醇析出聚合物,于45℃真空中干燥,得到白色产品ppdo。

[0100]

实施例24

[0101]

本实施例使用实施例1中制得的同多钒酸配位聚合物。

[0102]

将对二氧环己酮(5000mg,49.0mmol)和同多钒酸配位聚合物(3.33mg,0.0098mmol)加入到schlenk反应管中,在100℃下保温15小时。聚合反应毕,冷却至室温,用25ml苯酚和1,1,2,2-四氯乙烷的混合溶剂(苯酚和1,1,2,2-四氯乙烷重量比为2:3)溶解,经离心回收同多钒酸配位聚合物催化剂,再往滤液加入150ml甲醇析出聚合物,于45℃真空中干燥,得到白色产品ppdo。

[0103]

实施例25

[0104]

本实施例使用实施例1中制得的同多钒酸配位聚合物。

[0105]

将对二氧环己酮(5000mg,49.0mmol)和同多钒酸配位聚合物(3.33mg,0.0098mmol)加入到schlenk反应管中,在80℃下反应12小时。聚合反应毕,冷却至室温,用25ml苯酚和1,1,2,2-四氯乙烷的混合溶剂(苯酚和1,1,2,2-四氯乙烷重量比为2:3)溶解,经离心回收同多钒酸配位聚合物催化剂,再往滤液加入150ml甲醇析出聚合物,于45℃真空

中干燥,得到白色产品ppdo。

[0106]

实施例26

[0107]

本实施例使用实施例1中制得的同多钒酸配位聚合物。

[0108]

将对二氧环己酮(5000mg,49.0mmol)和同多钒酸配位聚合物(3.33mg,0.0098mmol)加入到schlenk反应管中,在80℃下反应18小时。聚合反应毕,冷却至室温,用25ml苯酚和1,1,2,2-四氯乙烷的混合溶剂(苯酚和1,1,2,2-四氯乙烷重量比为2:3)溶解,经离心回收同多钒酸配位聚合物催化剂,再往滤液加入150ml甲醇析出聚合物,于45℃真空中干燥,得到白色产品ppdo。

[0109]

实施例27

[0110]

将实施例19中制备ppdo进行定量分析检测,经1h nmr定量分析检测对二氧环己酮的转化率与反应时间关系,得到的结果如图5所示。

[0111]

由图5可得,随着反应时间的延长,转化率先升高后保持不变。

[0112]

实施例28

[0113]

将实施例20~26中制得的ppdo进行分子量的测定,测定的方法如下:取ppdo(7.0mg),溶于1ml六氟异丙醇溶液,经过0.4微米孔径的聚四氟乙烯滤膜过滤,取20微升加入到岛津(日本)制“lc-20ad gpc”进样器中,测试条件限定如下:柱温40℃;洗脱液:六氟异丙醇;流速0.6ml/min;检测器:rid-10a检测器;校正:使用分子量在8000,20000,50000和100000四种不同标准聚甲基丙烯酸甲酯进行分子量校正。得到的数据记录在表3中。

[0114]

表3实施例20~26中制得ppdo的分子量和分子量分布指数

[0115][0116][0117]

根据表3可得,实施例20~26中制得的ppod的分子量和分子量分布指数可得,较高的分子量与分子量分布指数的同时实现较为困难,我方发明中可通过调整原料比例和制备步骤参数的更改实现最优的分子量和分子量分布指数的实现,或者同时实现较好的分子量和分子量分布指数。

[0118]

对比例4

[0119]

将对二氧环己酮(5000mg,49.0mmol)和七水合硫酸钴(2.75mg,0.0098mmol)加入到schlenk反应管中,在80℃下反应15小时后制得聚对二氧环己酮,经1h nmr定量分析检测对二氧环己酮的转化率,经过计算对二氧环己酮的转化率为23.7%。

[0120]

取7.0mgppdo,溶于1ml六氟异丙醇溶液,经过0.4微米孔径的聚四氟乙烯滤膜过滤,取20微升加入到岛津(日本)制“lc-20ad gpc”进样器中,通过计算得出重均分子量为

9056,分子量分布指数为1.84。

[0121]

对比例5

[0122]

将对二氧环己酮(5000mg,49.0mmol)和4-氨基-1,2,4-三氮唑(0.82mg,0.0098mmol)加入到schlenk反应管中,在80℃下反应15小时,待反应结束后,经1h nmr定量分析,对二氧环己酮没有转化,未得到ppdo。

[0123]

对比例6

[0124]

将对二氧环己酮(5000mg,49.0mmol)和偏钒酸铵(1.14mg,0.0098mmol)加入到schlenk反应管中,在80℃下反应15小时,待反应结束后,经1h nmr定量分析,对二氧环己酮没有转化,未得到ppdo。

[0125]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。