1.本发明涉及铝合金铸件加工技术领域,尤其是一种利用热等静压技术提高铝合金铸件致密度的方法。

背景技术:

2.铝合金强度高、密度低、塑性好,导电性、导热性和抗蚀性良好,以及较高的比强度成为生活、工业生产中重要轻质材料。铝合金在熔化过程中易吸气,即使采用真空吸铸和在液态铝中添加附加合金元素也难避免铸件产生冶金缺陷。铝合金铸件中针孔、气泡、疏松等不可避免的缺陷,导致铸件质量下降,可靠性降低。随着工业生产的不断发展,铝合金在致密化方面的要求也在不断地提高,现有铸造技术已经不能从根本上解决冶金缺陷。如何让铝合金在原有的铸造工艺基础上,性能进一步得到提高,成为科研人员研究方向。

3.热等静压技术(hot isostatic pressing,简称hip)是一种集高温高压一体的工艺生产技术。工作条件高达2000℃、200mpa,在密闭容器中使用惰性气体作为传压介质。工件在高温高压的环境下受压均衡,得到的铸件致密度、均匀性和性能等方面都很优异。目前,由于热等静压工艺技术的不断改进和完善,其在生产加工难度较大且质量要求较高的材料构件中展现出独特的优势,在难熔合金致密化、冶金缺陷修复、特种材料的生产加工等方面表现出色。缩松、针孔是两种常见的铸造缺陷,由于两种缺陷复杂,工艺和设备对冶金有极大的限制,导致缺陷的消除非常困难,因此引入热等静压技术消除缩松、针孔缺陷,提高铸件致密度非常有必要。是以,当前研究中如何提高热等静压技术对铝合金铸件致密度的影响是重要的研究方向。

技术实现要素:

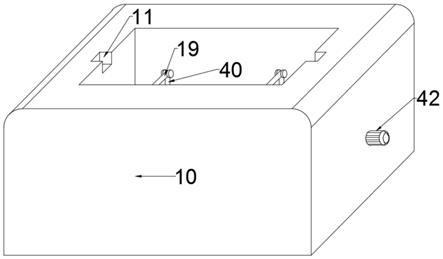

4.为了解决现有技术中存在的问题,本发明提供一种利用热等静压技术提高铝合金铸件致密度的方法,以通过熔融态中的磁性颗粒在交变磁场中的运动促进铝合金材料的堆叠,提高铝合金的致密度,具体技术方案如下:

5.一种利用热等静压技术提高铝合金铸件致密度的方法,步骤如下:

6.(1)原料熔融:将细化处理的铝合金原料混合均匀倒入冶炼炉中,先抽至真空度为100-200pa,将温度加热到180-220℃,继续将真空度抽至25-35pa,然后将升温将原料熔化;

7.(2)脉冲磁场处理:用脉冲磁场对上一步骤中的熔化原料处理20-30min,处理完保温30-50min;

8.(3)精炼:在30-40pa压力下,机械搅拌转速为2500-3300r/min,机械搅拌时间为3-5min,充入氩气,使得压强为100-200pa;

9.(4)原料固化处理:在超声振动处理下,将熔融原料倒入模具中成型,充入氩气,使得气压上升至2-3个标准大气压,保持整体温度为350-440℃,使用超声处理;

10.(5)热等静压致密化处理:将步骤(4)固化的合金材料放入热等静压炉中,在温度450-520℃、50mpa-170mpa压力进行热等静压致密化处理,持续3-5h即可。

11.进一步的,步骤(1)中,所述铝合金原料包括以下重量百分含量的成分:b 0.5-1.5%,si 2.5-3.5%,cu 0.2-0.5%,mg 0.1-0.14%,zn 0.03-0.055%,sb0.01-0.46%,li 0.01-0.03%,ti 0.02-0.03%,zr0.006-0.06%,磁性元素颗粒0.01-0.026%,杂质总含量不超过0.1%,余量为铝。

12.进一步的,步骤(2)中,所述用脉冲磁场参数为:电压230-280v下、脉冲频率为15-20hz。

13.进一步的,步骤(4)中,所述超声频率为80khz-110khz,超声整个过程中处理时间为8-13min。

14.优选的,所述磁性元素颗粒由质量比为1:10-13:3-5:100-135的la、nd、ce、fe制备而成。

15.优选的,所述磁性元素颗粒的制备方法为:将la、nd、ce、fe用盐酸完全溶解,以200-300r/min的转速搅拌,在所得溶液中加入过量氢氧化钠溶液得到沉淀,将沉淀在60-80℃烘干用超微粉碎机粉碎,将所得粉碎物在真空下、180-200℃通入一氧化碳反应2-3h即可。

16.优选的,所述盐酸浓度为1-2mol/l。

17.优选的,所述氢氧化钠浓度为0.15-0.22mol/l。

18.与现有技术相比,本发明的技术效果体现在:

19.本发明通过在原料中使用预先处理过的磁性元素颗粒,利用磁场中多变特性,促进磁性颗粒在熔融态的铝合金原料中相对运动,强化各种元素之间的融合,在热等静压致密化处理中,使得材料中的气泡排出效率更高,利于铝合金材料的致密度提高。

20.本发明通过在la、nd、ce、fe制成氯化物溶液,在高速搅拌下提高氢氧化钠的反应效率,使得溶液中形成颗粒度更细的沉淀,然后在烘干形成氧化物,利用氧化物的疏松性进行超微粉碎,得到细化程度更好的颗粒,然后使用一氧化碳还原成金属,使得制备的磁性元素颗粒纳米尺度更小,在铝合金熔融液中溶解度更好,可以快速分散使得制得的铝合金铸件致密度更高性能更好。

具体实施方式

21.下面结合具体的实施方式来对本发明的技术方案做进一步的限定,但要求保护的范围不仅局限于所作的描述。

22.实施例1

23.一种利用热等静压技术提高铝合金铸件致密度的方法,步骤如下:

24.(1)原料熔融:将细化处理的铝合金原料混合均匀倒入冶炼炉中,先抽至真空度为100pa,将温度加热到180℃,继续将真空度抽至25pa,然后将升温将原料熔化;所述铝合金原料包括以下重量百分含量的成分:b 0.5%,si 2.5%,cu 0.2%,mg 0.1%,zn 0.03%,sb 0.01%,li 0.01%,ti 0.02%,zr 0.006%,磁性元素颗粒0.01%,杂质总含量不超过0.1%,余量为铝。

25.所述磁性元素颗粒由质量比为1:10:3:100的la、nd、ce、fe制备而成;所述磁性元素颗粒的制备方法为:将la、nd、ce、fe用盐酸完全溶解,以200r/min的转速搅拌,在所得溶液中加入过量氢氧化钠溶液得到沉淀,将沉淀在60℃烘干用超微粉碎机粉碎,将所得粉碎

物在真空下、180℃通入一氧化碳反应2h即可;所述盐酸浓度为1mol/l;所述氢氧化钠浓度为0.15mol/l。

26.(2)脉冲磁场处理:用脉冲磁场对上一步骤中的熔化原料处理20min,处理完保温30min;所述用脉冲磁场参数为:电压230v下、脉冲频率为15hz;

27.(3)精炼:在30pa压力下,机械搅拌转速为2500r/min,机械搅拌时间为3min,充入氩气,使得压强为100pa;

28.(4)原料固化处理:在超声振动处理下,将熔融原料倒入模具中成型,充入氩气,使得气压上升至2个标准大气压,保持整体温度为350℃,使用超声处理;所述超声频率为80khz,超声整个过程中处理时间为8min;

29.(5)热等静压致密化处理:将步骤(4)固化的合金材料放入热等静压炉中,在温度450℃、50mpa压力进行热等静压致密化处理,持续3h即可。

30.实施例2

31.一种利用热等静压技术提高铝合金铸件致密度的方法,步骤如下:

32.(1)原料熔融:将细化处理的铝合金原料混合均匀倒入冶炼炉中,先抽至真空度为200pa,将温度加热到220℃,继续将真空度抽至35pa,然后将升温将原料熔化;所述铝合金原料包括以下重量百分含量的成分:b 1.5%,si 3.5%,cu 0.5%,mg 0.14%,zn 0.055%,sb0.46%,li 0.03%,ti 0.03%,zr 0.06%,磁性元素颗粒0.026%,杂质总含量不超过0.1%,余量为铝。

33.所述磁性元素颗粒由质量比为1:13:5:135的la、nd、ce、fe制备而成;所述磁性元素颗粒的制备方法为:将la、nd、ce、fe用盐酸完全溶解,以300r/min的转速搅拌,在所得溶液中加入过量氢氧化钠溶液得到沉淀,将沉淀在80℃烘干用超微粉碎机粉碎,将所得粉碎物在真空下、200℃通入一氧化碳反应3h即可;所述盐酸浓度为2mol/l;所述氢氧化钠浓度为0.22mol/l。

34.(2)脉冲磁场处理:用脉冲磁场对上一步骤中的熔化原料处理30min,处理完保温50min;所述用脉冲磁场参数为:电压280v下、脉冲频率为20hz;

35.(3)精炼:在40pa压力下,机械搅拌转速为3300r/min,机械搅拌时间为5min,充入氩气,使得压强为200pa;

36.(4)原料固化处理:在超声振动处理下,将熔融原料倒入模具中成型,充入氩气,使得气压上升至3个标准大气压,保持整体温度为440℃,使用超声处理;所述超声频率为110khz,超声整个过程中处理时间为13min;

37.(5)热等静压致密化处理:将步骤(4)固化的合金材料放入热等静压炉中,在温度520℃、170mpa压力进行热等静压致密化处理,持续5h即可。

38.实施例3

39.一种利用热等静压技术提高铝合金铸件致密度的方法,步骤如下:

40.(1)原料熔融:将细化处理的铝合金原料混合均匀倒入冶炼炉中,先抽至真空度为150pa,将温度加热到190℃,继续将真空度抽至29pa,然后将升温将原料熔化;所述铝合金原料包括以下重量百分含量的成分:b 0.59%,si 2.56%,cu 0.25%,mg 0.13%,zn 0.03%,sb 0.46%,li 0.03%,ti 0.03%,zr 0.006%,磁性元素颗粒0.026%,杂质总含量不超过0.1%,余量为铝。

41.所述磁性元素颗粒由质量比为1:13:3:100的la、nd、ce、fe制备而成;所述磁性元素颗粒的制备方法为:将la、nd、ce、fe用盐酸完全溶解,以300r/min的转速搅拌,在所得溶液中加入过量氢氧化钠溶液得到沉淀,将沉淀在80℃烘干用超微粉碎机粉碎,将所得粉碎物在真空下、180℃通入一氧化碳反应3h即可;所述盐酸浓度为2mol/l;所述氢氧化钠浓度为0.15mol/l。

42.(2)脉冲磁场处理:用脉冲磁场对上一步骤中的熔化原料处理30min,处理完保温30min;所述用脉冲磁场参数为:电压280v下、脉冲频率为15z;

43.(3)精炼:在40pa压力下,机械搅拌转速为2500r/min,机械搅拌时间为5min,充入氩气,使得压强为100pa;

44.(4)原料固化处理:在超声振动处理下,将熔融原料倒入模具中成型,充入氩气,使得气压上升至3个标准大气压,保持整体温度为350℃,使用超声处理;所述超声频率为110khz,超声整个过程中处理时间为8min;

45.(5)热等静压致密化处理:将步骤(4)固化的合金材料放入热等静压炉中,在温度510℃、65mpa压力进行热等静压致密化处理,持续5h即可。

46.对比例设置:

47.对比例1与实施例1的区别是磁性元素颗粒中未加la;对比例2与实施例1的区别是磁性元素颗粒中未加nd;对比例3与实施例1的区别是未经步骤(2)处理;对比例4与实施例1的区别是步骤(1)中未经超微粉碎处理。

48.试验例1

49.分别按照实施例1-3和对比例1-4制作铝合金,按照国家标准gb/t16865-1997“变形铝、镁及其合金加工制品拉伸试验试样”将各组铝合金铸件制作成样品,检测参数如下:

50.本实施例的高强度铝合金的抗拉强度为948.5mpa,屈服强度为871.8mpa,伸长率为11.7%。

[0051] 抗拉强度mpa屈服强度mpa实施例1974.11891.05实施例2952.49883.92实施例3959.82898.49对比例1865.10716.36对比例2843.24732.44对比例3857.38728.91对比例4892.05769.55

[0052]

由表可以看出,按照本发明方法的实施例1-3的铝合金铸件显著优于对比例1-4,本发明通过针对铝合金致密度的处理方法对于性能提升上效果明显。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。