1.本发明涉及反渗透膜技术领域,尤其涉及一种多尺度纳米纤维反渗透膜的制备方法。

背景技术:

2.近年来反渗透技术在国内发展迅速,反渗透膜的使用量正在以极快的速度增长着。反渗透膜独特的分离特性,使其可以有效地去除水中的盐、有机物、细菌以及微生物等杂质。目前反渗透膜已经在家用水净化、工业废水处理以及食品医疗等行业得到了广泛的应用。另外反渗透膜在海水淡化领域的应用也取得了较好的效果,未来随着技术的进一步成熟,反渗透技术必定能够成为海水淡化的主流技术。

3.制备反渗透膜较常用的方法是通过相转化的方法在无纺布上覆上一层多孔超滤基膜,然后在多孔超滤基膜上进行界面聚合反应,反应生成的聚酰胺层具有很好的分离性能。但是在使用这种方法制备反渗透膜时,为了获得优异的分离性能往往需要牺牲膜片的渗透性能。为了解决这一问题,本技术领域人员开始探究新的界面聚合工艺。其中,静电纺丝技术制备的纳米纤维膜,孔隙率大且孔之间相互贯通,可以快速将通过聚酰胺层的水运输出去。因此使用静电纺纳米纤维膜作为基膜,界面聚合反应后获得的反渗透膜的渗透性能远大于传统反渗透膜片。

4.但是静电纺纳米纤维膜孔径较大,在界面聚合反应过程中容易出现在孔内生成聚酰胺层以及膜面聚酰胺层不完整的缺陷,对膜的性能产生很大影响。通过在静电纺纳米纤维膜表面涂覆上中间层,阻止聚酰胺层向内生长,可以避免上述问题的发生。然而在实际使用过程当中,中间层的不稳定又带来了新的问题。在高压冲击下,中间层会脱落,导致膜片的脱盐性能大幅度下降直至无法满足使用要求,因此该方法制备的膜片使用寿命较短。

技术实现要素:

5.本发明针对以上问题,提供了有效避免界面聚合反应向孔内发生,并在基膜表面生成均匀完整的聚酰胺层提升通量的反渗透膜的一种多尺度纳米纤维反渗透膜的制备方法。

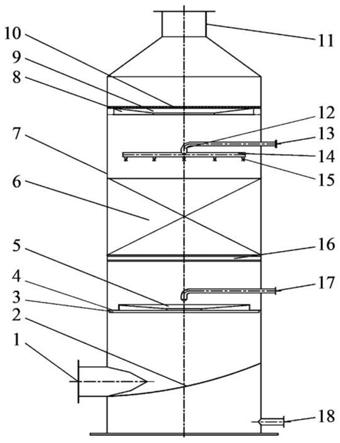

6.本发明的技术方案是:一种多尺度纳米纤维反渗透膜的制备方法,其特征在于,包括以下步骤:s1:纺丝溶液的制备:将盐类添加剂和线性有机高聚物依次加入正在搅拌的有机溶剂中,搅拌至溶液变得澄清,制成纺丝溶液;s2:纺丝溶液的静置脱泡:将纺丝溶液放置于30℃的烘箱当中,静置12h; s3:多尺度纳米纤维基膜的制备:将静置脱泡后的纺丝溶液固定在烧杯托台上,将供液管一端插入烧杯底部,另一

端连接在环形无针式喷头上,通过蠕动泵将纺丝溶液从烧杯中输送到喷头;将用以承载多尺度纳米纤维基膜的无纺布缠绕在接收滚筒上,并调整接收滚筒到喷头的距离、设置供液速度和滚筒转速,开启高压电源启动设备,制备得到多尺度纳米纤维基膜;s4:水油相溶液的制备:将间苯二胺加入纯水中30℃恒温搅拌半小时,配置成水相溶液;将均苯三甲酰氯研磨成粉末,加入到油相溶剂中,搅拌1h,配置成油相溶液;s5:多尺度纳米纤维反渗透膜的制备:将多尺度纳米纤维基膜浸入水相溶液中,10-60s后取出,风刀吹干表面多余水分后,再浸入油相溶液中,20-80s后取出,置于烘箱烘干。

7.步骤s1中所述盐类添加剂为十二烷基硫酸钠、十二烷基三甲基溴化铵或者四丁基氯化铵,添加剂用量为0.01-0.1wt%。

8.步骤s1中所述线性有机高聚物为聚砜、聚醚砜、聚偏氟乙烯中的一种或几种,线性有机高聚物浓度为6-20wt%。

9.步骤s1中所述有机溶剂为n-n二甲基甲酰胺和三氯甲烷混合溶剂。

10.步骤s3中所述静电纺丝的温度为20-30℃,相对湿度为45-55%。

11.步骤三所述的接收滚筒到喷头的距离为10-30cm,蠕动泵的供液速率为10-30ml/h,静电纺丝电压为10-20kv。

12.步骤s1中将线性有机高聚物和盐类添加剂加入到正在搅拌的有机溶剂后,在溶液温度为70℃的条件下,搅拌8h。

13.本案通过添加盐类添加剂改变纺丝溶液电导率、粘度和表面张力等性质。盐类添加剂在溶液中拥有大量可自由移动的离子,从而增加溶液的电导率;通过添加0.02%十二烷基硫酸钠后,聚砜溶液电导率从15.58

µ

s/cm增加到了22.5

µ

s/cm。而十二烷基硫酸钠作为表面活性剂还可以降低溶液的表面张力,使得纺丝过程中射流不稳定,产生很多带电小液滴,主射流形成主干纳米纤维,而小液滴在电场力作用下扭曲膨胀成薄膜最后溶剂快速挥发发生相分离,生成尺度远小于主干纤维的纳米纤维网铺在主干纤维的孔之间。因此本发明制备的多尺度纳米纤维基膜,可以有效避免界面聚合反应向孔内发生,最终可以在基膜表面生成均匀完整的聚酰胺层。和常规单针头静电纺丝技术相比,环形无针头静电纺丝机产量更大,更利于批量化生产。

附图说明

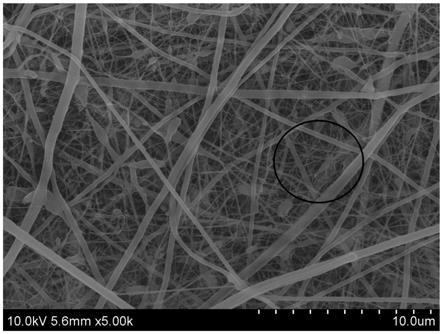

14.图1为实施例1、2所制备的多尺度纳米纤维基膜表面sem图;图2为对比例1、3所制备的纳米纤维基膜表面sem图。

具体实施方式

15.本发明从基膜入手,对现有新型技术静电纺丝纳米纤维基膜进行改良,通过引入多尺度纳米纤维结构,有效避免了该技术中常见的聚酰胺层堵塞膜孔的问题。

16.一种多尺度纳米纤维反渗透膜的制备方法,其特征在于,包括以下步骤:s1:纺丝溶液的制备:将盐类添加剂和线性有机高聚物依次(加入高聚物后,溶液粘度变大不利于添加

剂的分散溶解,所以先加添加剂)加入正在搅拌的有机溶剂中,搅拌至溶液变得澄清,制成纺丝溶液;s2:纺丝溶液的静置脱泡:将纺丝溶液放置于30℃的烘箱当中,静置12h;除去搅拌过程中的气泡; s3:多尺度纳米纤维基膜的制备:本案采用环形无针头静电纺丝机进行制备,首先将静置脱泡后的纺丝溶液固定在烧杯托台上,将供液管一端插入烧杯底部,另一端连接在环形无针式喷头上,通过蠕动泵将纺丝溶液从烧杯中输送到喷头;将用以承载多尺度纳米纤维基膜的无纺布缠绕在接收滚筒上,并调整接收滚筒到喷头的距离、设置供液速度和滚筒转速,开启高压电源启动设备,制备得到多尺度纳米纤维基膜;s4:水油相溶液的制备:将间苯二胺加入纯水中30℃恒温搅拌半小时,配置成水相溶液;将均苯三甲酰氯研磨成粉末,加入到油相溶剂中,搅拌1h,配置成油相溶液;s5:多尺度纳米纤维反渗透膜的制备:将多尺度纳米纤维基膜浸入水相溶液中,10-60s后取出,风刀吹干表面多余水分后,再浸入油相溶液中,20-80s后取出,置于烘箱烘干。

17.步骤s1中所述盐类添加剂为十二烷基硫酸钠、十二烷基三甲基溴化铵或者四丁基氯化铵,添加剂用量为0.01-0.1wt%。

18.步骤s1中所述线性有机高聚物为聚砜、聚醚砜、聚偏氟乙烯中的一种或几种,线性有机高聚物浓度为6-20wt%。

19.步骤s1中所述有机溶剂为n-n二甲基甲酰胺和三氯甲烷混合溶剂。

20.步骤s3中所述静电纺丝的温度为20-30℃,相对湿度为45-55%。湿度影响纺丝过程中电场中的电荷密度,以及溶剂的挥发速度。实验结果表明在湿度太低时,无法形成具有多尺度结构的纳米纤维膜,湿度太高时,纤维之间黏粘严重。

21.步骤三所述的接收滚筒到喷头的距离为10-30cm,蠕动泵的供液速率为10-30ml/h,静电纺丝电压为10-20kv。接收距离小于10cm时会造成溶剂挥发不充分,最终形成的纤维会黏粘在一起,距离大于30cm时,纤维在落到接收滚筒之前就已完全成型,会在途中断裂,或造成纤维膜蓬松。供液速率慢增加时间成本,并且会造成纺丝不连续,供液速率太快,溶剂来不及挥发。纺丝电压太低无法产生泰勒锥最终生成纤维,同时电压小,纤维受到电场力牵伸小,纤维变粗,电场力太大会造成纤维断裂。

22.步骤s1中将线性有机高聚物和盐类添加剂加入到正在搅拌的有机溶剂后,在溶液温度为70℃的条件下,搅拌8h。70℃溶液温度可以加快促进分子链段的运动从而加速高聚物的溶解。

23.本案通过添加十二烷基硫酸钠,十二烷基三甲基溴化铵或者四丁基氯化铵等盐类添加剂改变纺丝溶液电导率、粘度和表面张力等性质。盐类添加剂在溶液中拥有大量可自由移动的离子,从而增加溶液的电导率;通过添加0.02%十二烷基硫酸钠后,聚砜溶液电导率从15.58

µ

s/cm增加到了22.5

µ

s/cm。而十二烷基硫酸钠作为表面活性剂还可以降低溶液的表面张力,使得纺丝过程中射流不稳定,产生很多带电小液滴,主射流形成主干纳米纤维,而小液滴在电场力作用下扭曲膨胀成薄膜最后溶剂快速挥发发生相分离,生成尺度远

小于主干纤维的纳米纤维网铺在主干纤维的孔之间。因此本发明制备的多尺度纳米纤维基膜,可以有效避免界面聚合反应向孔内发生,最终可以在基膜表面生成均匀完整的聚酰胺层。和常规单针头静电纺丝技术相比,环形无针头静电纺丝机产量更大,更利于批量化生产。

24.实施例1一种多尺度纳米纤维反渗透膜的制备方法,所述制备方法按以下步骤进行:1、纺丝溶液的配制:将24.96g聚砜和0.25g十二烷基硫酸钠加入到100ml体积比9:1的n-n二甲基甲酰胺和三氯甲烷的混合溶液中,50℃搅拌8h配制成20wt%的纺丝溶液。将纺丝溶液置于30℃烘箱当中,静置脱泡12h;2、多尺度纳米纤维基膜的制备:使用环形无针头静电纺丝机进行实验,首先将静置脱泡后的纺丝溶液固定在烧杯托台上,将供液管一端插入烧杯底部,另一端连接在环形无针式喷头上,通过蠕动泵将纺丝溶液从烧杯中输送到喷头。将无纺布缠绕在直径为0.6m,长度为1m的接收滚筒上用以承载多尺度纳米纤维基膜。调整接收滚筒到喷头的距离为10cm,设置供液速度15ml/h,滚筒转速为20r/min。开启高压电源,设置电压20kv启动设备。制备得到多尺度纳米纤维基膜;3、多尺度纳米纤维反渗透膜的制备:将20g间苯二胺加入到980g纯水中,30℃恒温搅拌半小时,配置成2wt%水相溶液。将1.2g均苯三甲酰氯研磨成粉末,加入到999g正己烷中,搅拌1h,配置成0.12wt%油相溶液。将多尺度纳米纤维基膜浸入水相溶液中,20s后取出,风刀吹干表面多余水分后,再浸入油相溶液中,30s后取出,置于烘箱35℃烘10min。

25.对比例1一种纳米纤维反渗透膜的制备方法,所述制备方法按以下步骤进行:1、纺丝溶液的配制:将24.96g聚砜加入到100ml体积比9:1的n-n二甲基甲酰胺和三氯甲烷的混合溶液中,50℃搅拌8h配制成20wt%的纺丝溶液。将纺丝溶液置于30℃烘箱当中,静置脱泡12h;2、纳米纤维基膜的制备:制备工艺和实施例1步骤2相同;3、纳米纤维反渗透膜的制备:制备工艺和实施例1步骤3相同。

26.对比例2一种反渗透膜的制备方法,所述制备方法按以下步骤进行:1、聚砜基膜的制备:取80g乙二醇甲醚加入到740gn-n二甲基甲酰胺中,搅拌均匀后,缓缓加入180g聚砜,搅拌30min后开启加热,80℃搅拌5h,制备得到溶解均匀的铸膜液。将铸膜液置于30℃烘箱中,静置脱泡12h。利用刮刀将铸膜液均匀的涂覆在无纺布上,然后依次经过凝固水槽和清洗水槽,得到聚砜基膜;2、反渗透膜的制备:制备工艺和实施例1步骤3相同。

27.实施例2一种多尺度纳米纤维反渗透膜的制备方法,所述制备方法按以下步骤进行:1、纺丝溶液的配制:制备工艺和实施例1步骤1相同;2、多尺度纳米纤维基膜的制备:制备工艺和实施例1步骤2相同;3、多尺度纳米纤维反渗透膜的制备:将30g间苯二胺加入到970g纯水中,30℃恒温搅拌半小时,配置成3wt%水相溶液。将1.2g均苯三甲酰氯研磨成粉末,加入到999g正己烷

中,搅拌1h,配置成0.12wt%油相溶液。将多尺度纳米纤维基膜浸入水相溶液中,18s后取出,风刀吹干表面多余水分后,再浸入油相溶液中,24s后取出,置于烘箱35℃烘10min。

28.对比例3一种纳米纤维反渗透膜的制备方法,所述制备方法按以下步骤进行:1、纺丝溶液的配制:制备工艺和对比例1步骤1相同;2、纳米纤维基膜的制备:制备工艺和对比例1步骤2相同;3、纳米纤维反渗透膜的制备:制备工艺和实施例2步骤3相同。

29.对比例4一种反渗透膜的制备方法,所述制备方法按以下步骤进行:1、聚砜基膜的制备:制备工艺和对比例2步骤1相同;2、反渗透膜的制备:制备工艺和实施例2步骤3相同;实施例1、2所制备的多尺度纳米纤维基膜sem图片见图1;对比例1、3制备的纳米纤维基膜sem图片见图2;对以上六种方法制备的膜片,进行取样测试,测试液为2000ppm的氯化钠水溶液,温度25℃,测试压力为225psi。测试数据如下:实施例1:脱盐率94.23%,水通量82.65l/m2h;对比例1:脱盐率80.25%,水通量50.56 l/m2h;对比例2:脱盐率98.87%,水通量15.24l/m2h;实施例2:脱盐率93.25%,水通量75 .96l/m2h;对比例3:脱盐率75.13%,水通量45.13l/m2h;对比例4:脱盐率99.10%,水通量27.67l/ m2h;结果显示本发明(实施例1、2)和传统反渗透膜制备工艺(对比例2、4)相比,虽然膜片脱盐性能有所下降但是水通量提升了3-6倍,在巨大的通量提升下,牺牲一点脱盐是可取的。

30.图1中圈出部分在主干纤维(粗纤维)之间存在很多纳米级别的细纤维;图2中圈出部分只有粗纤维,粗纤维之间形成了较大的孔;对比可以看出,多尺度纳米纤维基膜(图1)中存在的细纤维填补了粗纤维之间的孔,为界面聚合反应提供了更好的支撑,避免了聚酰胺层堵塞膜孔;本发明和同样使用纳米纤维作为基膜制备的反渗透膜(对比例1、3)相比,膜片脱盐性能和通量都有了较大的提升。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。