1.本发明属于精细化工、环境友好材料及添加剂领域,更具体地涉及一种超声辅助碱催化磺化巨菌草分离废液降解产物制备分散剂的方法。

背景技术:

2.巨菌草是从非洲引进的高产、优质菌草,目前在中国福建、宁夏、广西、浙江、新疆等多个省区和非洲、美洲的许多国家都有推广种植,其是由多种狼尾草属杂交而成的单子叶多年生植物,对温度和土壤要求不高,适应能力强,生长快、产量高、光合作用效率高,抗逆性强,一年可以长高5~7 m,最高产量达500 t/hm2,为已知人工种植植物的最高产量。

3.目前,巨菌草在生物质发电、纤维板、制造燃料乙醇等领域已有应用。若以巨菌草为原料,研发出各种具有优异性能、高附加值的生物质材料,可进一步扩大巨菌草的经济效益和环境效益。例如,中国发明专利申请cn201710155392 .2公开了采用化学方法制取巨菌草原纤维的方法,该方法将备好的干草浸湿,加入到蒸煮液中进行蒸煮,蒸煮后得到的纤维漂洗干净得到巨菌草纤维,但该方法还需后续处理和排放废液,没有资源化利用生产废液。中国发明专利申请cn202110714134 .x公开了一种巨菌草茎秆制备乙酰丙酸乙酯的方法,该方法以巨菌草茎秆为原料,用naoh溶液预处理后收集的固体残渣进一步醇解制备乙酰丙酸乙酯,但该生产废液也没有充分资源化利用。现在关于菌草生物质资源利用工艺中,大多需要额外处理生产废液,这也造成了资源的浪费,因此亟需开发一种合理利用菌草蒸煮废液的新方法,便于提高巨菌草的经济效益和环境效益。

4.巨菌草分离废液成分复杂,亲水性官能团含量低,难以直接利用,必须通过化学改性以提高其实际应用效果。但其分子量呈多分散性,化学反应活性低,不利于改性的进行,可以对巨菌草分离废液进行催化降解后再化学改性。巨菌草分离废液降解后,产物中的分子含有酚羟基、羰基、苯环、醚键、碳碳双键等,反应活性高,容易与其他单体缩合共聚。此外,该降解产物具有较低的分子量,有效降低了后续反应的空间位阻,有利于后续化学改性的进行。化学改性可赋予其良好的水溶性、表面活性、反应活性,从而制得分散性能优良的分散剂,具有重要的应用价值和环境意义。

5.本发明先利用超声波辅助碱催化磺化分离得到巨菌草分离废液,再将废液催化降解成分子量为1000以下的聚合物,最后定向聚合降解产物,通过对分子量的调控开发出一种掺量低、分散性高、适用范围广的分散剂。该分散剂可应用于陶瓷添加剂、染料分散剂、混凝土减水剂和水煤浆分散剂等领域。本发明满足开发可再生资源、发展循环经济、走可持续发展道路的要求,拓宽巨菌草的利用途径,符合当前环保节能和低碳经济的需求,为碳达峰碳中和的实现提供有效技术途径,具有十分重要的经济效益、社会效益和环境效益。

技术实现要素:

6.本发明目的在于提高巨菌草资源综合化利用,而提供一种超声辅助碱催化磺化巨

菌草分离废液降解产物制备分散剂的方法,本发明制备工艺简单、成本低廉、绿色环保,且适用于工业化生产。

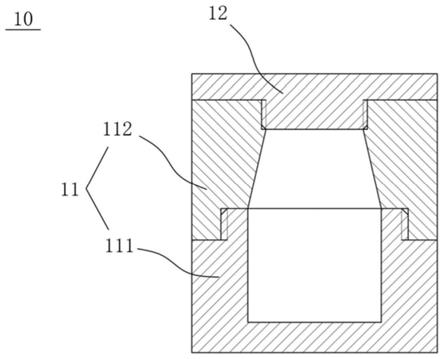

7.为实现上述目的,本发明采用如下技术方案:本发明首先提供了一种超声辅助碱催化磺化巨菌草分离废液降解产物制备分散剂的方法,包括以下步骤:1)将绝干后的巨菌草粉末置于超声反应器中,同时加入碱催化剂、磺化剂和蒸馏水进行超声反应,反应结束后过滤去除固体得到液体,即为巨菌草分离废液;2)向步骤1)所得巨菌草分离废液中加入金属催化剂,并于150~260℃下反应2~5h,反应结束后冷却至室温,得到巨菌草分离废液降解产物;3)向步骤2)所得巨菌草分离废液降解产物中加入聚碳酸酯,并于60~100℃下反应1~4h,随后加入阻聚剂,再冷却至室温,喷雾干燥,即得到所述分散剂。

8.其中,按质量百分数之和为100%计,上述各原料的用量为:绝干巨菌草粉末10.0%~20.0%,碱催化剂0.5%~5.0%,磺化剂0.5%~5.0%,金属催化剂0.1%~3.0%、聚碳酸酯0.5%~5.0%、阻聚剂0.01%~1.0%、蒸馏水60.0%~90 .0%。

9.优选地,上述碱催化剂选自koh、naoh、lioh、ca(oh)2中的任意一种或几种。

10.优选地,上述磺化剂选自亚硫酸钠、亚硫酸氢钠、焦亚硫酸钠、亚硫酸钾、亚硫酸铵、硫氢化钠中的任意一种或几种。

11.优选地,上述控制超声的反应温度为80℃~160℃,控制超声的功率为200w~500w,控制超声的频率为30khz~80khz,控制超声反应时间在0.5h~3h。

12.优选地,上述述金属催化剂选自ni/mcm-41、fe/mcm-41、co/mcm-41、cu/mcm-41、al/mcm-41中的任意一种或几种。

13.优选地,上述述阻聚剂选自苯酚、苯二酚、邻苯二酚、对苯二酚、2,5-二甲基对苯二酚、对苯醌中的任意一种或几种。

14.优选地,上述分散剂相对分子质量mn为5000~45000。当上述分散剂相对分子质量mn为5000~20000时,其可以作为陶瓷添加剂;当上述分散剂相对分子质量mn为10000~25000时,其可以作为混凝土减水剂;当上述分散剂相对分子质量mn为12000~30000时,其可以作为染料分散剂;当上述分散剂相对分子质量mn为20000~45000时,其可以作为水煤浆分散剂。

15.优选地,上述分散剂使用时可以粉剂直接掺加,也可以配成水溶液使用。

16.区别于现有技术,本发明的技术方案至少具有以下有益效果:1、本发明利用超声辅助碱催化磺化菌草分离废液制备分散剂,利用超声波的空化效应将细胞壁和整个生物体破裂,从而增强巨菌草组分的分离,与其他方法相比,具有提取效率高、操作简单的特点,同时可提高药剂的渗透,使得巨菌草分离效率得到提高,进而降低化学药剂用量。

17.2、本发明所使用的原料巨菌草是目前世界上农业资源中最为丰富且能可持续开发的资源,其栽培技术简单,且具备来源广泛、成本低廉、绿色环保等多种优点,本发明利用巨菌草分离废液制备分散剂,为巨菌草的资源化利用提供了一种新的技术路径,为碳达峰碳中和的实现提供有效技术途径,符合当前环保节能和低碳经济的需求。

18.3、本发明利用还原型金属催化剂对碱催化磺化巨菌草分离废液进行水热降解,可

减少低聚物的再聚合,提升反应效率并实现定向选择,使其降解成所需要的小分子后,再控制小分子重新聚合过程,实现分子量可控,并可应用于陶瓷添加剂、混凝土减水剂、染料分散剂、水煤浆分散剂等分散剂。

19.4、本发明所制备的分散剂具有良好的分散性能、相容性,且减水率高,同时制备工艺简单,生产条件容易控制,原料来源广泛,价格较为低廉,能有效降低能耗,节约成本,具有重要的社会经济和环保意义。

具体实施方式

20.为了使本发明所述的内容更加便于理解,下面结合具体实施方式对本发明所述的技术方案做进一步的说明,但是本发明不仅限于此。

21.本发明中所用到的介孔二氧化硅粉末mcm-41购自阿拉丁科技有限公司,规格为:孔径3.5nm,比表面(m2/g) 》850,孔容(cm3/g) ≥0.80,钠含量(%) ≤0.5。

22.本发明中所用到的co/mcm-41的制备方法为:将2.46g co(no3)2·

6h2o溶解于50ml蒸馏水中,配置成水溶液,随后向其中加入10g介孔二氧化硅粉末mcm-41,浸渍12h后,置于105℃烘箱烘至绝干,最后将得到的固体粉末经过研磨后置于管式炉中煅烧,煅烧温度为600℃,煅烧时间为3h,煅烧期间加入氢气:氮气体积比为5:95的混合气体填充煅烧炉,即得到金属催化剂co/mcm-41。

23.本发明中所用到的fe/mcm-41的制备方法为:将3.6g fen3o9·

9h2o溶解于50ml蒸馏水中,配置成水溶液,随后向其中加入10g介孔二氧化硅粉末mcm-41浸渍12h后,置于105℃烘箱烘至绝干,最后将得到的固体粉末经过研磨后置于管式炉中煅烧,煅烧温度为600℃,煅烧时间为3h,煅烧期间加入氢气:氮气体积比为5:95的混合气体填充煅烧炉,即得到金属催化剂fe/mcm-41。

24.本发明中所用到的cu/mcm-41的制备方法为:将1.89g cu(no3)2·

3h2o溶解于50ml蒸馏水中,配置成水溶液,随后向其中加入10g介孔二氧化硅粉末mcm-41,浸渍12h后,置于105℃烘箱烘至绝干,最后将得到的固体粉末经过研磨后置于管式炉中煅烧,煅烧温度为600℃,煅烧时间为3h,煅烧期间加入氢气:氮气体积比为5:95的混合气体填充煅烧炉,即得到金属催化剂cu/mcm-41。

25.本发明中所用到的al/mcm-41的制备方法为:将6.94g al(no3)3•

9h2o溶解于50ml蒸馏水中,配置成水溶液,随后向其中加入10g介孔二氧化硅粉末mcm-41,浸渍12h后,置于105℃烘箱烘至绝干,最后将得到的固体粉末经过研磨后置于管式炉中煅烧,煅烧温度为600℃,煅烧时间为3h,煅烧期间加入氢气:氮气体积比为5:95的混合气体填充煅烧炉,即得到金属催化剂al/mcm-41。

26.本发明中所用到的ni/mcm-41的制备方法为:将2.48g nin2o6·

6h2o溶解于50ml蒸馏水中,配置成水溶液,随后向其中加入10g介孔二氧化硅粉末mcm-41,浸渍12h后,置于105℃烘箱烘至绝干,最后将得到的固体粉末经过研磨后置于管式炉中煅烧,煅烧温度为600℃,煅烧时间为3h,煅烧期间加入氢气:氮气体积比为5:95的混合气体填充煅烧炉,即得到金属催化剂ni/mcm-41。

27.实施例1本实例提供了一种分散剂的制备方法,所述方法包括以下步骤:

1)将5.0kg氢氧化钠、5.0kg硫氢化钠与858.0kg蒸馏水混合,搅拌均匀,得到混合溶液;2)将100.0kg绝干后的巨菌草粉末和858.0kg步骤1)得到的混合溶液一齐加入到超声反应器中,控制超声反应器的功率为500w、频率为60khz,在160℃条件下反应3h,反应结束后,过滤去除固体残渣,得到巨菌草分离废液;3)向步骤2)所得巨菌草分离废液中加入5.0kg co/mcm-41,于240℃条件下水热反应3.0h,反应结束后,冷却至室温,得到巨菌草分离废液降解产物;4)向步骤3)所得巨菌草分离废液降解产物中加入25.0kg聚碳酸酯,升温至80℃反应2.0h,再加入2.0kg苯酚,再冷却至室温,得到棕褐色液体;5)将步骤4)所得棕褐色液体用喷雾干燥机进行干燥,喷雾塔的进口温度为250℃,出口温度为120℃,所得到的固体产物即为分散剂,测得该分散剂的相对分子质量mn为18520。

28.实施例2本实例提供了一种分散剂的制备方法,所述方法包括以下步骤:1)将20.0kg氢氧化钾、20.0kg亚硫酸氢钠与819.0kg蒸馏水混合,搅拌均匀,得到混合溶液;2)将100.0kg绝干后的巨菌草粉末和859.0kg步骤1)得到的混合溶液加入到超声反应器中,控制超声反应器的功率为200w、频率为40khz,在80℃条件下反应0.5h,反应结束后过滤去除固体残渣,得到巨菌草分离废液;3)向步骤2)所得巨菌草分离废液中加入10.0kg fe/mcm-41,于200℃条件下水热反应4.0h,反应结束后冷却至室温,得到巨菌草分离废液降解产物;4)向步骤3)所得巨菌草分离废液降解产物中加入30.0kg聚碳酸酯,于75℃条件下反应1.5h,反应结束后加入1.0kg苯二酚,再冷却至室温,得到棕褐色液体;5)将步骤4)所得棕褐色液体用喷雾干燥机进行干燥,喷雾塔的进口温度为240℃,出口温度为120℃,所得到的固体产物即为分散剂,测得该分散剂的相对分子质量mn为27640。

29.实施例3本实例提供了一种分散剂的制备方法,所述方法包括以下步骤:1)将5.0kg氢氧化锂、20.0kg焦亚硫酸钠与818.5kg蒸馏水混合,搅拌均匀,得到混合溶液;2)将100.0kg绝干后的巨菌草粉末和843.5kg步骤1)得到的混合溶液加入到超声反应器中,控制超声反应器的功率为300w、频率为45khz,在130℃条件下反应1.5h,反应结束后过滤去除固体残渣,得到巨菌草分离废液;3)向步骤2)所得巨菌草分离废液中加入5.0kg cu/mcm-41,于260℃条件下水热反应3.0h,反应结束后冷却至室温,得到巨菌草分离废液降解产物;4)向步骤3)所得巨菌草分离废液降解产物中加入50.0kg聚碳酸酯,于100℃条件下反应2.0h,反应结束后加入1.5kg对苯二酚,再冷却至室温,得到棕褐色液体;5)将步骤4)所得棕褐色液体用喷雾干燥机进行干燥,喷雾塔的进口温度为250℃,出口温度为120℃,所得到的固体产物即为分散剂,测得该分散剂的相对分子质量mn为

19360。

30.实施例4本实例提供了一种分散剂的制备方法,所述方法包括以下步骤:1)将20.0kg氢氧化钠、5.0kg亚硫酸钾与848.8kg蒸馏水混合,搅拌均匀,得到混合溶液;2)将100.0kg绝干后的巨菌草粉末和873.8kg步骤1)得到的混合溶液加入到超声反应器中,控制超声反应器的功率为400w、频率为55khz,在150℃条件下反应2h,反应结束后过滤去除固体残渣,得到巨菌草分离废液;3)向步骤2)所得巨菌草分离废液中加入10.0kgal/mcm-41,于190℃条件下水热反应3.0h,反应结束后冷却至室温,得到巨菌草分离废液降解产物;4)向步骤3)所得巨菌草分离废液降解产物中加入15.0kg聚碳酸酯,于70℃条件下反应2.0h,反应结束后加入1.2kg邻苯二酚,再冷却至室温,得到棕褐色液体;5)将步骤4)所得棕褐色液体用喷雾干燥机进行干燥,喷雾塔的进口温度为240℃,出口温度为120℃,所得到的固体产物即为分散剂,测得该分散剂的相对分子质量mn为17350。

31.实施例5本实例提供了一种分散剂的制备方法,所述方法包括以下步骤:1)将50.0kg氢氧化钙、50.0kg亚硫酸铵与663.0kg蒸馏水混合,搅拌均匀,得到混合溶液;2)将200.0kg绝干后的巨菌草粉末和763.0kg步骤1)得到的混合溶液加入到超声反应器中,控制超声反应器的功率为500w、频率为30khz,在80℃条件下反应1h,反应结束后过滤去除固体残渣,得到巨菌草分离废液;3)向步骤2)所得巨菌草分离废液中加入10.0kgni/mcm-41,于250℃条件下水热反应3.0h,反应结束后冷却至室温,得到巨菌草分离废液降解产物;4)向步骤3)所得巨菌草分离废液降解产物中加入25.0kg聚碳酸酯,于90℃条件下反应3.0h,反应结束后加入2.0kg 2,5-二甲基对苯二酚,再冷却至室温,得到棕褐色液体;5)将步骤4)所得棕褐色液体用喷雾干燥机进行干燥,喷雾塔的进口温度为240℃,出口温度为120℃,所得到的固体产物即为分散剂,测得该分散剂的相对分子质量mn为16830。

32.实施例6本实例提供了一种分散剂的制备方法,所述方法包括以下步骤:1)将25.0kg氢氧化钠、30.0kg亚硫酸钠与778.5kg蒸馏水混合,搅拌均匀,得到混合溶液;2)将135.0kg绝干后的巨菌草粉末和833.5kg步骤1)得到的混合溶液加入到超声反应器中,控制超声反应器的功率为350w、频率为70khz,在120℃条件下反应2h,反应结束后过滤去除固体残渣,得到巨菌草分离废液;3)向步骤2)所得巨菌草分离废液中加入5.0kgni/mcm-41,于260℃条件下水热反应3.0h,反应结束后冷却至室温,得到巨菌草分离废液降解产物;4)向步骤3)所得巨菌草分离废液降解产物中加入25.0kg聚碳酸酯,于80℃条件下

反应2.0h,反应结束后加入1.5kg苯二酚,再冷却至室温,得到棕褐色液体;5)将步骤4)所得棕褐色液体用喷雾干燥机进行干燥,喷雾塔的进口温度为240℃,出口温度为120℃,所得到的固体产物即为分散剂,测得该分散剂的相对分子质量mn为13480。

33.实施例7本实例提供了一种分散剂的制备方法,所述方法包括以下步骤:1)将20.0kg氢氧化钠、50.0kg亚硫酸钠与707.5kg蒸馏水混合,搅拌均匀,得到混合溶液;2)将180.0kg绝干后的巨菌草粉末和777.5kg步骤1)得到的混合溶液加入到超声反应器中,控制超声反应器的功率为300w、频率为40khz,在130℃条件下反应3h,反应结束后过滤去除固体残渣,得到巨菌草分离废液;3)向步骤2)所得巨菌草分离废液中加入5.0kgni/mcm-41和5.0kgal/mcm-41,于220℃条件下水热反应3.0h,反应结束后冷却至室温,得到巨菌草分离废液降解产物;4)向步骤3)所得巨菌草分离废液降解产物中加入30.0kg聚碳酸酯,于90℃条件下反应2.0h,反应结束后加入2.5kg对苯醌,再冷却至室温,得到棕褐色液体;5)将步骤4)所得棕褐色液体用喷雾干燥机进行干燥,喷雾塔的进口温度为240℃,出口温度为120℃,所得到的固体产物即为分散剂,测得该分散剂的相对分子质量mn为14850。

34.实施例8本实例提供了一种分散剂的制备方法,所述方法包括以下步骤:1)将50.0kg氢氧化钾、20.0kg亚硫酸钾与743.4kg蒸馏水混合,搅拌均匀,得到混合溶液;2)将150.0kg绝干后的巨菌草粉末和813.4kg步骤1)得到的混合溶液加入到超声反应器中,控制超声反应器的功率为250w、频率为50khz,在160℃条件下反应2h,反应结束后过滤去除固体残渣,即得到巨菌草分离废液;3)向步骤2)所得巨菌草分离废液中加入10.0kg ni/mcm-41和10.0kg co/mcm-41,于210℃条件下水热反应5.0h,反应结束后冷却至室温,得到巨菌草分离废液降解产物;4)向步骤3)所得巨菌草分离废液降解产物中加入15.0kg聚碳酸酯,于90℃条件下反应2.5h,反应结束后加入1.6kg对苯二酚,再冷却至室温,得到棕褐色液体;5)将步骤4)所得棕褐色液体用喷雾干燥机进行干燥,喷雾塔的进口温度为240℃,出口温度为120℃,所得到的固体产物即为分散剂,测得该分散剂的相对分子质量mn为15220。

35.实施例9本实例提供了一种分散剂的制备方法,所述方法包括以下步骤:1)将5.0kg氢氧化锂、5.0kg焦亚硫酸钠与752.6kg蒸馏水混合,搅拌均匀,得到混合溶液;2)将200.0kg绝干后的巨菌草粉末和762.6kg步骤1)得到的混合溶液加入到超声反应器中,控制超声反应器的功率为500w、频率为80khz,在160℃条件下反应3h,反应结束后过滤去除固体残渣,得到巨菌草分离废液;

3)向步骤2)所得巨菌草分离废液中加入5.0kgni/mcm-41和5.0kgcu/mcm-41,于180℃条件下水热反应2.5h,反应结束后冷却至室温,得到巨菌草分离废液降解产物;4)向步骤3)所得巨菌草分离废液降解产物中加入25.0kg聚碳酸酯,于70℃条件下反应4.0h,反应结束后加入2.4kg邻苯二酚,再冷却至室温,得到棕褐色液体;5)将步骤4)所得棕褐色液体用喷雾干燥机进行干燥,喷雾塔的进口温度为240℃,出口温度为120℃,所得到的固体产物即为分散剂,测得该分散剂的相对分子质量mn为27490。

36.实施例10本实例提供了一种分散剂的制备方法,所述方法包括以下步骤:1)将25 .0kg氢氧化钠、25.0kg亚硫酸钠与766.0kg蒸馏水混合,搅拌均匀,得到混合溶液;2)将150.0kg绝干后的巨菌草粉末和816.0kg步骤1)得到的混合溶液加入到超声反应器中,控制超声反应器的功率为300w、频率为70khz,在120℃条件下反应2h,反应结束后过滤去除固体残渣即得到巨菌草分离废液;3)向步骤2)所得巨菌草分离废液中加入7.5kg al/mcm-41和5.0kg cu/mcm-41,于150℃条件下水热反应2.0h,反应结束后冷却至室温,得到巨菌草分离废液降解产物;4)向步骤3)所得巨菌草分离废液降解产物中加入20.0kg聚碳酸酯于70℃反应2.0h,反应结束后加入1.5kg苯酚,再冷却至室温,得到棕褐色液体;5)将步骤4)所得棕褐色液体用喷雾干燥机进行干燥,喷雾塔的进口温度为240℃,出口温度为120℃,所得到的固体产物即为分散剂,测得该分散剂的相对分子质量mn为16380。

37.对比例1本对比例提供了一种分散剂的制备方法,所述方法包括以下步骤:1)将25.0kg氢氧化钠、30.0kg亚硫酸钠与778.5kg蒸馏水混合,搅拌均匀,得到混合溶液;2)将135.0kg绝干后的绿竹粉末和833.5kg步骤1)得到的混合溶液加入到超声反应器中,控制超声反应器的功率为350w、频率为70khz,在120℃条件下反应2h,反应结束后过滤去除固体残渣,即得到绿竹分离废液;3)向步骤2)所得绿竹分离废液中加入5.0kg ni/mcm-41,于260℃条件下水热反应3.0h,反应结束后冷却至室温,即得到绿竹分离废液降解产物;4)向步骤3)所得绿竹分离废液降解产物中加入25.0kg聚碳酸酯,于80℃条件下反应2.0h,反应结束后加入1.5kg苯二酚,再冷却至室温,得到棕褐色液体;5)将步骤4)所得棕褐色液体用喷雾干燥机进行干燥,喷雾塔的进口温度为240℃,出口温度为120℃,所得到的固体产物即为分散剂,测得该分散剂的相对分子质量mn为23540。

38.对比例2本对比例提供了一种分散剂的制备方法,所述方法包括以下步骤:1)将25.0kg氢氧化钠、30.0kg 亚硫酸钠与778.5kg蒸馏水混合,搅拌均匀,得到混合溶液;

2)将135.0kg绝干后的巨菌草粉末和833.5kg步骤1)得到的混合溶液加入到普通反应器中,在120℃条件下反应2h,反应结束后过滤去除固体残渣,得到巨菌草分离废液;3)向步骤2)所得巨菌草分离废液中加入5.0kg ni/mcm-41,于260℃条件下水热反应3.0h,反应结束后冷却至室温,即得到巨菌草分离废液降解产物;4)向步骤3)所得巨菌草分离废液降解产物中加入25.0kg聚碳酸酯,于80℃条件下反应2.0h,反应结束后加入1.5kg苯二酚,再冷却至室温,得到棕褐色液体;5)将步骤4)所得棕褐色液体用喷雾干燥机进行干燥,喷雾塔的进口温度为240℃,出口温度为120℃,所得到的固体产物即为分散剂,测得该分散剂的相对分子质量mn为25320。

39.对比例3本对比例提供了一种分散剂的制备方法,所述方法包括以下步骤:1)将25.0kg氢氧化钠、30.0kg亚硫酸钠与783.5kg蒸馏水混合,搅拌均匀,得到混合溶液;2)将135.0kg绝干后的菌草粉末和838.5kg步骤1)得到的混合溶液加入到超声反应器中,控制超声反应器的功率为350w、频率为70khz,在120℃条件下超声反应2h,反应结束后过滤去除固体残渣,得到巨菌草分离废液;3)向步骤2)所得巨菌草分离废液中加入25.0kg聚碳酸酯,在80℃条件下反应2.0h,反应结束后加入1.5kg苯二酚,再冷却至室温,得到棕褐色液体;4)将步骤3)所得棕褐色液体用喷雾干燥机进行干燥,喷雾塔的进口温度为240℃,出口温度为120℃,所得到的固体产物即为分散剂,测得该分散剂的相对分子质量mn为23620。

40.对上述制得的分散剂的性能进行测试。

41.1、在作为陶瓷添加剂中的应用陶瓷浆料组成(wt%)如表1所示,将实施例所得产品与其他同类产品添加到陶瓷浆料中并对所得混合物的流动性、黏度、生坯强度进行对比,结果见表2,其中,生坯抗折强度测试参照国际gb/t3810.4-2006第4部分:断裂模数和破坏强度的测定。

42.表1 陶瓷浆料组成(wt%)表2 产品的流动性、黏度、生坯强度比较

注:对比例1为采用绿竹作原料,对比例2为无超声辅助,对比例3为无催化降解相比其他产品,实施例6、实施例7和实施例8所得产品流出时间快,生胚强度更高,适合作为陶瓷分散剂。

43.2、在作为染料分散剂中的应用以染料分散剂为例,将实施例所得产品对还原染料的耐热稳定性按hg/t 3507-2008《木质素磺酸钠分散剂》和hg/t 3399-2001《染料扩散性能的测定》进行检测及评级。其测试结果见表3。

44.表3 产品的耐热稳定性比较

注:对比例1为采用绿竹作原料,对比例2为无超声辅助,对比例3为无催化降解相比其他产品,实施例2和实施例9所得产品热稳定性更好,适合作为染料分散剂。

45.3、在作为混凝土减水剂中的应用以混凝土外加剂为例,对实施例所得产品与同类产品的性能进行测试,其方法参考jg/t223

‐

2007进行,以万年青水泥为研究对象,其测试结果见表4。

46.表4 产品的强度、流动度比较产品的强度、流动度比较注:对比例1为采用绿竹作原料,对比例2为无超声辅助,对比例3为无催化降解

相比其他产品,实施例5和实施例6所得产品净浆流动度小,抗压强度高,适合作为混凝土减水剂。

47.4、在作为水煤浆分散剂中的应用以水煤浆添加剂为例,将实施例所得产品与同类产品进行水煤浆的分散性和稳定 性的测试。选用黑山煤为研究对象,通过破碎、磨矿、筛选和级配后,加入一定量的水和作为分散剂的产品(添加量为0.3wt%),搅拌均匀,得到不同浓度的水煤浆,测试结果见表5。

48.表5 本发明产品分散性和稳定性比较 相比其他产品,实施例2和实施例9所得产品成浆浓度高,黏度大,适合作为水煤浆分散剂。

49.需要说明的是,尽管在本发明中已经对上述各实施例进行了描述,但并非因此限制本发明的专利保护范围。因此,基于本发明的创新理念,对本文所述实施例进行的变更和修改,或利用本发明说明书内容所作的等效结构或等效流程变换,直接或间接地将以上技术方案运用在其他相关的技术领域,均包括在本发明的专利保护范围之内。术方案运用在其他相关的技术领域,均包括在本发明的专利保护范围之内。

50.相比其他产品,实施例2和实施例9所得产品成浆浓度高,黏度大,适合作为水煤浆分散剂。

51.需要说明的是,尽管在本发明中已经对上述各实施例进行了描述,但并非因此限制本发明的专利保护范围。因此,基于本发明的创新理念,对本文所述实施例进行的变更和修改,或利用本发明说明书内容所作的等效结构或等效流程变换,直接或间接地将以上技术方案运用在其他相关的技术领域,均包括在本发明的专利保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。