1.本发明属于半导体技术领域,具体地,本发明涉及一种选择性溅镀方法及其电子产品。

背景技术:

2.现有的选择性溅镀工艺通常采用贴胶带的方式,具有明显的限制,例如:样品尺寸不能太小,一般要求在3*3mm以上;胶带品质要求高,耐高温,无毛刺,并且价格昂贵;胶带只能保护规则区域,在去除过程种容易产生burr(毛刺);对于小尺寸bga(ball grid array package,即球栅阵列)封装产品,胶带贴合容易出现残胶和溢镀;使用配套辅助设备多,如自动贴片机,detach(分离)设备,deburr(抛光、修边)设备。

技术实现要素:

3.本发明的一个目的是提供一种选择性溅镀方法,能够解决现有技术中的胶带去除过程中易于出现毛刺等技术问题。

4.本发明的另一个目的是提供一种电子产品,该电子产品包括通过选择性溅镀方法得到的器件。

5.根据本发明的第一方面,提供了一种选择性溅镀方法,包括以下步骤:在待镀件上设有第一区域和第二区域,在所述第一区域涂覆形成紫外胶层;对所述待镀件进行溅镀,形成镀层,所述镀层包括第一镀层和第二镀层,所述第一镀层位于所述紫外胶层远离所述待镀件的一侧,所述第二镀层位于所述第二区域;经过热解将所述紫外胶层和所述第一镀层从所述待镀件上分离,得到器件。

6.可选地,在所述待镀件上对所述第一区域的外周的至少一部分开槽,形成沟槽。

7.可选地,所述沟槽的深宽比不小于1:1。

8.可选地,所述沟槽为环绕所述第一区域的环形槽。

9.可选地,通过点胶机在所述第一区域涂覆形成所述紫外胶层。

10.可选地,所述第一区域的数量为多个。

11.可选地,所述待镀件为半导体。

12.可选地,所述半导体包括:基板,所述第一区域设于所述基板;封装结构,所述封装结构设于所述基板,所述基板的一部分伸出所述封装结构。

13.可选地,所述封装结构包括:模组,所述模组设置在所述基板上;封装层,所述封装层设于所述基板且包裹所述模组;其中,所述第二区域设于所述封装层的外侧和所述基板上。

14.本发明的又一方面还提供了一种电子产品,包括上述任一实施例所述的方法制备得到的所述器件。

15.本发明的一个技术效果在于,根据本技术实施例的选择性溅镀方法,通过采用紫外胶层实现选择性溅镀,具有适用于多种尺寸的样品,且能够保护规则或者不规则的区域,

在溅镀完成后易于去除紫外胶层,无需过多的配套辅助设备,具有降低生产成本,提高产品质量等优点。

16.通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。

附图说明

17.被结合在说明书中并构成说明书的一部分的附图示出了本发明的实施例,并且连同其说明一起用于解释本发明的原理。

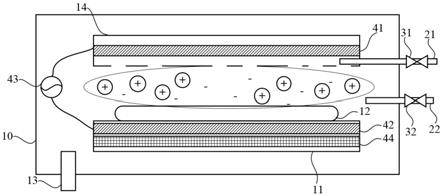

18.图1是本发明提供的选择性溅镀方法中涂覆形成紫外胶层的示意图;

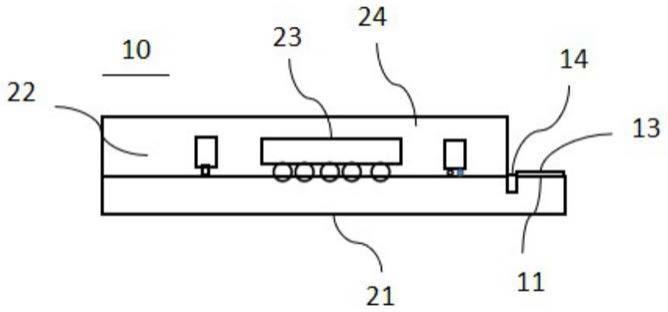

19.图2是图1中待溅镀件的局部结构的俯视图;

20.图3是根据本发明提供的选择性溅镀方法中固化形成紫外胶层的示意图;

21.图4是本发明提供的一个实施例的选择性溅镀方法中溅镀形成镀层的示意图;

22.图5是本发明提供的选择性溅镀方法中紫外胶层和第一镀层脱落的示意图;

23.图6是本发明提供的又一个实施例的选择性溅镀方法中溅镀形成镀层的示意图;

24.图7是图6中圈示的a区域的放大图。

25.附图标记

26.待镀件10;第一区域11;第二区域12;紫外胶层13;沟槽14;

27.基板21;封装结构22;模组23;封装层24;

28.镀层30;第一镀层31;第二镀层32。

具体实施方式

29.现在将参照附图来详细描述本发明的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。

30.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。

31.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

32.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

33.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

34.下面结合附图具体描述根据本技术实施例的选择性溅镀方法。

35.如图1至图7所示,根据本技术实施例的选择性溅镀方法,包括以下步骤:

36.在待镀件10上设有第一区域11和第二区域12,在第一区域11涂覆形成紫外胶层13。例如,通过点胶机进行点胶,采用固化机对胶水进行固化。

37.对待镀件10进行溅镀,形成镀层30。例如,采用选择性溅镀(spt)设备进行溅镀。镀层30包括第一镀层31和第二镀层32,第一镀层31位于紫外胶层13远离待镀件10的一侧,第二镀层32位于第二区域12。

38.经过热解将紫外胶层13和第一镀层31从待镀件10上分离,得到器件。例如,将单颗unit或者整板放在烘箱中进行加热。

39.换言之,根据本技术实施例的选择性溅镀方法,主要包括以下步骤:先将待镀件10的表面分为第一区域11和第二区域12。其中,第一区域11为待保护区域,第二区域12为需要溅镀的区域。随后,在第一区域11内涂覆形成有紫外胶层13。接着,对待镀件10的表面进行溅镀,在待镀件10的表面形成有镀层30。具体地,镀层30包括第一镀层31和第二镀层32。其中第一镀层31位于紫外胶层13的表面,且位于紫外胶层13远离待镀件10的一侧,例如紫外胶层13位于待镀件10的上表面,第一镀层31位于紫外胶层13的上表面。然后,对待镀件10进行加热,在受热后,紫外胶层13能够自行发生脱落,与待镀件10分离。又由于第一镀层31设于紫外胶层13上,因此,在紫外胶层13脱落时,能够带着第一镀层31一起脱落。

40.需要说明的是,由于采用紫外胶层13,能够适用于较小尺寸的第一区域11,并适用于不规则和规则形状的第一区域11。并且,在去除紫外胶层13时,不易产生burr,紫外胶层13也不易有毛刺,价格较低。

41.此外,通过热解的作业方式,可以实现单颗unit或者整板进行作业,不需要其余设备辅助,提高了uph(units per hour,单位小时产能),降低了成本。

42.由此,根据本技术实施例的选择性溅镀方法,通过采用紫外胶层13实现选择性溅镀,具有适用于多种尺寸的样品,且能够保护规则或者不规则的区域,在溅镀完成后易于去除紫外胶层13,无需过多的配套辅助设备,具有降低生产成本,提高产品质量等优点。

43.根据本技术的一个实施例,如图1和图6所示,在待镀件10上对第一区域11的外周的至少一部分开槽,形成沟槽14。需要说明的是,由于设置有沟槽14,在溅镀时,能够实现镀层30的分离,即第一区域11外侧的镀层30不会与第一区域11内的第一镀层31连接在一起,有利于在热解时,紫外胶层13带动第一镀层31一起脱离。

44.在本技术的一些具体实施方式中,沟槽14的深宽比不小于1:1。通过在待镀件10上设计有该范围内的深宽比的沟槽14,能够实现第一镀层31和第二镀层32的分离。需要说明的是,在沟槽14的深宽比过小时,有一部分的镀层会积在沟槽14内部,不利于第一镀层31和第二镀层32的分离。在沟槽14的深宽比过大时,会导致待镀件10的厚度较大,影响产品的尺寸。

45.根据本技术的一个实施例,如图6和图7所示,沟槽14为环绕第一区域11的环形槽。通过采用环形槽,能够进一步降低第一镀层31和第二镀层32的分离难度。

46.在本技术的一些具体实施方式中,如图1所示,通过点胶机在第一区域11涂覆形成紫外胶层13。在本实施例中,依靠点胶机能够进行精准点涂要保护的区域(第一区域11)。

47.根据本技术的一个实施例,如图2所示,第一区域11的数量为多个,例如两个以上。

48.在本技术的一些具体实施方式中,待镀件10为半导体,本技术的方法应用于半导体技术领域,有利于半导体的小型化设计。

49.根据本技术的一个实施例,如图4所示,半导体包括基板21和封装结构22,第一区域11设于基板21,封装结构22设于基板21,基板21的一部分伸出封装结构22。

50.在本技术的一些具体实施方式中,如图1所示,封装结构22包括模组23和封装层24,模组23设置在基板21上,封装层24设于基板21且包裹模组23。其中,第二区域12设于封装层24的外侧和基板21上。

51.本技术的实施例还提供了一种电子产品,包括根据上述任一实施例的方法制备得到的器件。

52.总而言之,根据本技术实施例的选择性溅镀方法,通过将现有的胶带替换为紫外胶,能够适用于小尺寸的bga产品加工,以及非规则形状的产品上的一个或者多个区域的选择性溅镀。根据本技术实施例的溅镀方法,具有价格便宜,可自动化作业,点胶精度高,作业流程快,可解决异形产品的选择性溅镀,解决选择性溅镀的溢镀风险,可以量产的优点。

53.虽然已经通过例子对本发明的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本发明的范围。本领域的技术人员应该理解,可在不脱离本发明的范围和精神的情况下,对以上实施例进行修改。本发明的范围由所附权利要求来限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。