1.本发明涉及一种基于能效评价的天然气净化控制方法及在线优化平台,属于天然气开采与净化技术领域。

背景技术:

2.天然气作为优质清洁能源,在我国能源消费结构中的比重逐年稳步增加。天然气净化厂的净化装置用于将含有杂质的天然气净化处理为合格的天然气并达到全过程排放达标。然而,天然气净化过程需消耗大量能源,尤其是高含硫天然气的净化过程,具有较大节能潜力。

3.天然气净化厂的用户需求和来气条件常发生变化,尤其在生产周期后期,净化装置的运行偏离设计工况。生产过程节能措施主要依据调度人员对天然气净化装置负荷量、操作规范以及经验来调节控制部分运行参数,无法精准控制并实现能源利用最大化,为了防止能量和物料供给不足造成产品气不达标,采用过量供给方式进行生产,存在严重能源浪费问题。

4.目前现场对于净化过程的能耗评价多采用粗放的宏观能耗评价指标,如处理万方原料气的综合能耗。但这种粗放式的长周期大跨度的能耗统计并不利于掌握天然气净化过程的净化装置运行状况与用能水平,也难以定位用能薄弱环节。

5.除了缺乏精细化科学的能耗评价方式外。天然气净化过程能耗优化的难点还在于,净化能耗不仅受原料气流量、压力与成分等因素影响,也与净化装置各单元及关键设备的运行状况有关系,并且关键设备涉及的操作参数众多且耦合关联性强,对系统用能的影响呈严重非线性。原料气参数及众多设备关键操作参数与各个设备的能耗(例如电耗、燃料气消耗)、物耗(例如氮气、蒸汽或新鲜水消耗)之间的关系错综复杂,不同的净化设备关键操作参数下,呈现出不同的净化设备运行参数,不同设备的能耗物耗此消彼长,同时还影响单位时间原料天然气处理量及净化过程中的副产品硫磺的产量等。因此,常规的依赖操作人员经验的控制手段或者基于粗放型能耗评价的反馈进行调节控制的方法很难达到全过程最优。

技术实现要素:

6.本发明的目的是提供一种基于能效评价的天然气净化控制方法及在线优化平台,用以解决天然气净化全流程能耗高难以进一步优化的问题。

7.为实现上述目的,本发明的方案包括:

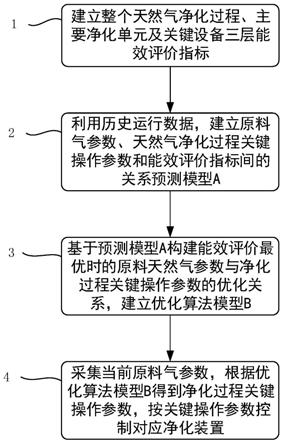

8.本发明的一种基于能效评价的天然气净化控制方法,包括如下步骤:

9.1)采集当前原料天然气参数,通过智能算法b寻优得到所述原料天然气参数条件下能效条件最优时所对应的天然气净化装置关键操作参数;

10.所述能效条件包括,过程总能耗与对应原料天然气处理量的比值、过程总能耗与对应产物经济价值的比值、净化装置各工艺单元单位能耗之和、净化装置各设备单位能耗

之和中的一个或多个;所述工艺单元单位能耗为该工艺单元的能耗与对应输入原料流量或输出产物流量的比值,所述设备单位能耗为该设备的能耗与对应处理物质的流量的比值;

11.2)按照所述天然气净化装置关键操作参数控制对应的天然气净化装置;

12.所述步骤1)中智能算法b寻优的过程包括:首先初始化种群,所述种群包括天然气净化装置关键操作参数;然后计算种群适应度,所述适应度为能效条件,能效条件通过预测模型a计算;最后改变种群并多次迭代最终选取能效条件最优的种群所对应的天然气净化装置关键操作参数作为寻优结果;

13.所述预测模型a为机器学习模型,是由原料天然气参数、天然气净化装置关键操作参数以及对应能效条件的历史数据训练得到。

14.天然气净化过程中,各净化设备的能量需求及物料需求与待处理原料天然气的流量、压力及杂质含量等参数相关,又与净化设备的多项运行参数有关,净化设备的运行参数又互相耦合,还决定了副产品硫磺的产量。本发明首先着眼于整个净化过程、净化过程中实现不同工艺过程的净化单元、或者实现具体功能的净化设备建立更加精细更加有针对性的能耗评价体系,根据不同的评价体系,通过寻优算法,找到历史数据中相同原料天然气参数下对应的净化过程能耗最低时的关键操作参数,并按照此关键操作参数调整控制各个净化装置,有效降低了天然气净化工艺流程中的总能耗。打破了传统天然气净化厂,各净化系列单元根据供需各自控制,燃料物料采取依据经验且过量供给的方式。实现了天然气净化全过程能耗的降低和优化。

15.进一步的,所述过程总能耗为天然气净化过程中能源消耗和物料消耗的总和;所述工艺单元的能耗为天然气净化过程中该工艺单元的能源消耗和物料消耗的总和;设备的能耗为天然气净化过程中该设备的能源消耗和物料消耗的总和。

16.进一步的,能源消耗和物料消耗的总和通过消耗的各类能源和物质按照各自能源折算系数加权求和得到。

17.进一步的,所述预测模型a为神经网络模型。

18.进一步的,所述智能算法b为遗传算法。

19.预测模型a可以是任何一种机器学习模型,通过大量历史数据对机器学习模型进行训练,基于该模型可以预测不同原料气参数及净化装置关键操作参数下,选定的能效评价指标。

20.智能算法b可以采用遗传算法或粒子群算法等迭代寻优的算法。

21.进一步的,所述净化装置各工艺单元包括脱硫脱碳单元、脱水单元、硫磺回收单元、尾气处理单元和酸水汽提单元。

22.按照天然气净化的工艺过程区分各净化单元,以各净化单元为单位进行能耗评价和预测,有利于实现过程综合能耗最优。

23.进一步的,所述净化装置各设备包括脱硫脱碳泵机组、脱硫脱碳重沸器、冷却器、再生塔重沸器、克劳斯风机、余热锅炉、反应进料加热器、硫冷凝器、燃烧器、焚烧炉、尾气处理泵机组、风机。

24.以实现不同基础功能的设备为单位进行能耗评价,评价更精细,同时得到的天然气净化装置关键操作参数更加全面,基于关键操作参数的控制更加彻底充分,能耗优化调节更快更优。

25.进一步的,所述原料天然气参数包括原料天然气流量、压力、硫化氢含量和二氧化碳含量。

26.本发明的一种基于能效评价的天然气净化在线优化平台,包括控制系统,所述控制系统控制连接天然气净化装置以实现各天然气净化装置关键操作参数的调节;所述控制系统还执行指令,实现如上所述的基于能效评价的天然气净化控制方法。

附图说明

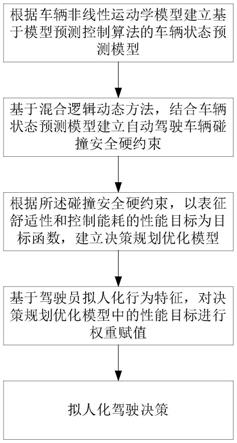

27.图1是本发明方法流程图;

28.图2是高含硫天然气净化厂联合装置净化工艺流程图;

29.图3是典型人工神经网络模型结构示意图;

30.图4是神经网络预测模型a预测结果与历史数据实际值对比示意图;

31.图5是神经网络预测模型a所有样本预测结果相对误差分布情况示意图;

32.图6是基于遗传算法的迭代寻优算法b流程示意图;

33.图7是流量为100knm3/h、压力为7.80mpa的原料天然气利用寻优算法b迭代计算的结果示意图;

34.图8是不同原料气处理量下单位能耗基准值示意图;

35.图9是不同原料气处理量下单位能耗基准值与实际单位能耗比较示意图;

36.图10是不同原料气处理量下过程能耗因数示意图;

37.图11是本发明的天然气净化在线优化平台原理图。

具体实施方式

38.下面结合附图对本发明做进一步详细的说明。

39.方法实施例:

40.本发明的一种基于能效评价的天然气净化控制方法,根据现场天然气净化工艺及装置运行数据,建立了有关天然气净化工艺过程的三级能效评价指标并确定了与之对应的原料气参数和净化设备的关键操作参数。方法如图1所示,具体包括如下步骤:

41.1)首先建立能效评价指标;能效评价指标分为过程级能效评价指标、单元级能效评价指标和设备级能效评价指标这三级能效评价指标。其中,过程级能效评价指标包括过程单位综合能耗,产品万元产值能耗;单元级能效评价指标包括各个工艺单元对应的工艺单元单位能耗;设备级能效评价指标包括各个净化过程关键设备单位能耗。过程单位综合能耗为过程总能耗与对应原料天然气处理量的比值,产品万元产值能耗为过程总能耗与对应产物经济价值的比值,工艺单元单位能耗为该工艺单元的能耗与对应输入原料流量或输出产物流量的比值,关键设备单位能耗为该设备的能耗与对应处理物质的流量的比值。

42.2)建立预测模型a;基于历史数据,建立不同燃料天然气参数(简称为燃料气参数)下,不同净化装置关键操作参数对能效评价指标的预测模型a。筛选出标准的历史数据训练该预测模型。

43.若选定并建立的评价指标为过程单位综合能耗,则根据历史数据获得不同燃料气参数对应的历史净化装置关键操作参数以及对应的过程总能耗、物耗及天然气处理量;根据过程总能耗、物耗及天然气处理量计算出过程单位综合能耗作为对应的评价指标。

44.若选定并建立的评价指标为产品万元产值能耗,则根据历史数据获得不同燃料气参数对应的历史净化装置关键操作参数以及对应的过程总能耗、物耗及产出的净化天然气(成品天然气或者说商品天然气)、过程硫磺产量;根据过程总能耗、物耗及产出的商品天然气、过程硫磺产量、当前商品单元气市场价格和硫磺市场价格计算出产品万元产值能耗作为对应的评价指标。

45.若选定并建立的评价指标为工艺单元单位能耗,则根据历史数据获得不同燃料气参数下,各个工艺单元的历史净化装置关键操作参数以及各个工艺单元的输入原料流量或输出产物流量以及对应工艺单元的能耗、物耗;计算各个工艺单元的工艺单元单位能耗,并将各个工艺单元的单位能耗求和作为对应的评价指标。

46.若选定并建立的评价指标为关键设备单位能耗,则根据历史数据获得不同燃料气参数下,各个关键设备的历史净化装置关键操作参数以及各个关键设备的处理物质的流量以及对应关键设备的能耗、物耗;计算各个关键设备的关键设备单位能耗,并将各个关键设备的单位能耗求和作为对应的评价指标。

47.3)建立优化算法模型b;基于预测模型a建立对应评价指标最优时,原料天然气参数与净化过程关键操作参数二者的优化模型;同时也能计算出不同原料气参数下,对应能效评价指标的能耗基准值,也即计算出的对应原料气参数下的理论最优能耗值,能耗基准值与现场实际值之间的差别反映了节能潜力,也可以有效评价天然气净化工艺运行水平、确定用能薄弱环节。优化算法模型b在确定能效评价指标基准值的同时,其得到的净化过程关键操作参数可以作为对应的净化设备的控制参数的优化指导值(步骤4)。

48.4)天然气净化工艺过程节能控制;通过调节和控制对应设备,使其控制参数达到关键操作参数指导值或者使其运行参数朝向关键操作参数指导值靠拢,实现天然气净化过程节能降耗达到能耗最优的目的。

49.下面结合实例对本发明各步骤进行更为详细的解释说明。

50.本实施例所选天然气净化工艺为典型高含硫天然气净化工艺,主要包括mdea脱硫脱碳(脱酸气)、teg脱水、常规克劳斯(claus)硫磺回收和加氢还原尾气处理以及低压酸水汽提等五个主要单元。

51.以某高含硫天然气净化厂为例,该净化厂净化过程的主要工艺流程如图2所示,图中示出一个联合装置有两条净化系列(i和ii)的工艺流程,预测模型a及优化算法b均针对一个完整净化系列。高含硫天然气净化过程为:原料天然气经脱酸气单元利用mdea贫胺液脱除硫化氢、部分有机硫及二氧化碳等;再经脱水单元脱水后,满足产品气要求,经长输管网外输;脱酸气单元产生的酸性气进入硫磺回收单元,与空气混合进入反应炉反应将其中的硫元素回收为液硫,经硫磺成型单元生产工业用硫磺,这一过程的反应气经余热锅炉产生中压饱和蒸汽;硫磺回收单元的尾气经尾气处理单元处理,满足环保要求后输往尾气焚烧炉焚烧,烟气经烟囱排放;净化过程产生的酸水送至酸水汽提单元,所生净化水循环使用,汽提产生的酸性气输往尾气处理单元处理。

52.1.建立从整个净化过程到主要单元再到关键设备三层的能效评价指标。此环节主要确定各级能效评价指标。

53.(1)过程级能效评价指标。

54.①

过程单位能耗或称为过程单位综合能耗:

55.过程单位能耗表示过程消耗总能耗与原料气处理量的比值,此处以标识,单位为mj/nm3,计算表达式为:

[0056][0057]

其中,m

原料气

为过程原料气处理量(或者说流量),单位为104nm3/t,e

过程

为过程总能耗,单位为mj/t,e

过程

是由过程各类能源消耗及物料消耗主要包括总耗电、燃料气消耗量、新鲜水消耗等,依据国标按照各自能源折算系数加权求和所得,由式(2)计算:

[0058][0059]

其中,e1、e2、e3…en

为各类型消耗统一量纲加权折算后的值。

[0060]

②

产品万元产值能耗:

[0061]

净化过程在产出商品天然气的同时会产生副产品硫磺,本指标为从产品收益角度定义的指标,表示系统总能耗与产物经济价值的比值,此处以标识,单位为mj/万元产值,计算表达式为:

[0062][0063]

其中,m

净化气

为过程洁净天然气产量,单位为104nm3/t,m

硫磺

为过程硫磺产量,单位为ton/t,a和b为商品天然气和硫磺的市场单价,单位分别为万元/104nm3、万元/ton。

[0064]

③

能耗因数:

[0065]

能耗因数表示某工况下过程实际总能耗与对应基准能耗的比值,此处以标识,为无量纲量,计算表达式为:

[0066][0067]

其中,e

基准

表示过程基准能耗值。能耗因数反映出某原料气参数下过程实际总能耗与净化设备在优化算法得到的关键操作参数下优化运行时过程最低能耗的差距,是过程节能潜力的直观体现。

[0068]

(2)单元级和设备级能效评价指标。

[0069]

①

单元级单位能耗:

[0070]

对于天然气净化过程中各主要净化单元,均可用单位能耗作为单元级能耗评价指标,此处以eu标识,单位为mj/nm3或mj/ton,数学表达式为:

[0071][0072][0073]

其中,m

单元

表示该单元输入原料流量或输出产物流量,单位为104nm3/t或ton/t,e

单元

表示该单元的对应能耗,单位为mj/t,e

单元

是由单元内部各类能源消耗主要包括总耗电、燃

料气消耗量、新鲜水消耗等,依据国标按照各自能源折算系数加权求和所得,由式(6)计算,其中,e1、e2、e3…en

为各类型消耗统一量纲加权折算后的值。

[0074]

②

设备级单位能耗

[0075]

对于单元内的主要设备,可以采用设备单位能耗作为设备级能耗评价指标,此处以ed标识,单位为mj/nm3或mj/ton,数学表达式为:

[0076][0077][0078]

其中,m

设备

表示设备所处理物质的流量,e

设备

表示设备对应的能耗,是由各类能源消耗主要包括总耗电、燃料气消耗量、新鲜水消耗等,e

设备

依据国标按照各自能源折算系数加权求和所得,由式(8)计算,其中,e1、e2、e3…en

为各类型消耗统一量纲加权折算后的值。

[0079]

关于单元级和设备级能效评价指标,结合实例,脱硫脱碳单元用于脱除原料天然气中的酸性组分,单元及其内部主要设备能效评价指标如表1所示。

[0080]

表1脱硫脱碳单元及主要设备能效评价指标

[0081][0082]

脱水单元用于脱除湿净化气中的水分,以达到管输天然气露点要求,单元及其内部设备的能效评价指标如表2所示。

[0083]

表2脱水单元及设备能效评价指标

[0084][0085]

硫磺回收单元用于回收酸性气体中的硫元素,单元及其内主要设备的具体能效评价指标见表3。

[0086]

表3硫磺回收单元及设备能效评价指标

[0087][0088]

尾气处理装置用于进一步提高过程硫回收率,使排放烟气so2达标,单元及单元内部设备的具体能效评价指标见表4。

[0089]

表4尾气处理单元及设备能效评价指标

[0090][0091]

酸水汽提单元用于将过程中产生的酸性水中的酸性组分汽提,装置的具体能效评价指标见表5。

[0092]

表5酸水汽提单元及设备能效评价指标

[0093][0094]

2.利用历史运行数据训练方法,建立关键操作参数和对应选定的能效评价指标之间的关系预测模型a,预测不同工况下能效评价指标值。

[0095]

(1)确定影响能效评价指标的关键操作参数以及原料气参数。

[0096]

影响各级能效评价指标的参数除了不可控的原料气参数,原料气流量、压力、硫化氢含量和二氧化碳含量之外,还有现场可以调节控制的净化设备关键操作参数。在能效评价体系中,关键问题是确定影响能效评价指标的关键操作参数,其是评价体系中的可变参数。根据净化工艺的工作原理以及现场运行经验,得到各级评价指标的关键操作参数。其中难点是确定影响过程级能效评价指标的关键操作参数。表6为各级能效评价指标对应的关键操作参数。

[0097]

表6各级能效指标及其关键操作参数

[0098][0099][0100]

以上操作参数均可从天然气净化厂的运行数据中获取,用于运行能效评价。

[0101]

(2)基于历史数据,采用智能算法机器学习建立原料天然气参数、天然气净化过程关键操作参数和能效评价指标之间的预测模型a。

[0102]

①

采集原料气参数、关键操作参数和原始能耗、物耗历史大数据,计算得到相应能效评价指标历史大数据。

[0103]

选定采集历史数据区间,如2019年1月至3月,采集原料气参数、对应时间各个设备

的关键操作参数和对应时间净化厂的总能耗、物耗以及产品产量数据(能耗、物耗及产品产量可以用“流量”来计量,如能耗的mj/h、物耗和产品产量的吨每小时或立方米每小时等;或者用单位时间内的产出来计量等),以及各个设备的能耗、物耗、中间物质处理量(包括消耗和产出)等数据;也可仅采集各个设备的能耗、物耗、中间物质处理量数据,全厂的总能耗、物耗及产量是可以基于各设备的数据计算得出的。能耗和物耗主要包括电、燃料气和供应水等的消耗量,产品产量主要是净化天然气和硫磺的产量。历史数据的采集方式可以每隔设定的时间间隔采集一组对应的上述数据。根据所采集数据,计算各级能效评价指标,或根据选择计算某一个或多个能效评价指标。将能效评价指标和对应时间的原料气参数、关键操作参数构成评价指标历史大数据。

[0104]

②

根据能效评价指标历史大数据,结合智能算法建立关键操作参数和对应能效评价指标之间的关系预测模型a。

[0105]

排除历史数据中的停工和异常数据(如有),根据单条净化系列的有效历史数据(净化后产出合格天然气的历史数据),采用人工智能算法,得到以关键操作参数为自变量,以能效评价指标为因变量的预测模型a。本实施例采用人工神经网络建立预测模型a,人工神经网络是对生物神经结构的某种简化、抽象和模拟,是一种经验建模工具。其能够从特定问题域收集的数据之间学习输入和输出的复杂关系,在精确预测和分类方面性能良好,目前已广泛用于工程应用的多个领域。多层感知器人工神经网络是在工程问题各个领域中使用最广泛的神经网络之一,包含输入层,隐含层和输出层,每层由神经元组成。输入层的神经元数目等于输入参数即原料气参数和关键操作参数的数目;输出层的神经元数目等于预测目标的数目,此处预测目标为选定的能效评价指标。隐含层可由一层或多层组成,隐含层的层数和神经元数目可通过试错法或结合智能算法优化得到。

[0106]

图3展示了一个典型的全连接网络结构,该模型通过输入层节点/神经元接收数据输入,并将其传递给隐含层节点,最后将信息传递给输出节点。神经元通过与连接权重(synaptic weight)关联的通信链接连接到下一层中的任何神经元。每个神经元接收上一层各神经元的输出,并与连接权重加权求和,在此基础上加上偏差通过激活函数计算得出该神经元的单个输出。为适应特定的数据/问题,需要配置和训练相应的人工神经网络模型,训练过程可以视为是缩小最小化期望输出和模型实际输出之间的误差。人工神经网络模型的训练是将随机选择的带有输入数据和期望输出的样本引入人工神经网络配置模型,确定期望输出值与模型实际输出之间的误差,通过修改/优化神经元的连接权重和偏差,使得误差最小化的过程。

[0107]

人工神经网络预测模型a,模型的输入为原料气参数和关键影响参数,模型的输出为全部或选出的部分能效评价指标。用于建立模型的样本来自2019年1月~3月的历史运行数据,生产过程中每隔一小时提取一组作为有效历史数据。将得到样本数据随机划分成三类:分别作为训练集、验证集和测试集,占比分别为70%、15%和15%。

[0108]

在将样本数据输入神经网络模型进行训练之前,使用matlab中minmax函数将输入数据归一化为[-1,1]范围。隐含层的传递函数为s型函数“tansig”,输出层的传递函数为线性函数“purelin”,网络的训练函数采用“trainlm”函数,此函数基于levenberg-marquardt算法更新权重和偏差值。采用单层隐含层网络建立模型,利用试错法找寻最佳隐含层神经元数,网络性能函数采用均方误差(mse),并通过回归r值衡量期望数据和网络实际输出之

间的相关性。由于用于训练网络的样本和网络权重和偏差的初始值都是随机选择和产生的,同一结构的神经网络每次训练结果也存在不同,因此,每种结构神经网络均训练5次,并取均方误差平均值,不同结构神经网络计算得到的平均均方误差值不同,研究发现,当隐含层神经元数目取18时,测试集的均方误差值和相关系数值都较为理想,因此被选择用于后续研究。

[0109]

为了量化载能工质消耗量及能耗物耗预测模型a预测结果与真实值之间的差异,定义平均相对偏差(aad%),由以下公式计算,其中yi,xi和n分别代表真实值、网络模型计算值和样本数。

[0110][0111]

图4为不同工况即不同原料气参数及关键操作参数下,过程单位能耗预测值与实际历史值之间的对比图。图5为预测值相对误差分布情况,误差率在

±

5%以内,整体预测精度良好。

[0112]

3.基于所述步骤2确定的原料气参数、天然气净化装置关键操作参数和对应能效评价指标间的关系预测模型a,利用迭代寻优的方法,建立优化算法模型b。

[0113]

基于所建的原料气参数、关键操作参数和能效评价指标之间的关系预测模型a,建立能效评价指标最优时的原料天然气参数与对应净化装置关键操作参数之间的优化算法模型b,在每一原料气参数值下,通过改变可调节关键操作参数的数值,寻优得到能效评价指标最优值,也即能耗最低的基准值。在基准值确定的同时,相应可调节关键操作参数的指导值也随之确定,这些指导值可用于指导关键操作参数的现场调参工作,实现天然气净化过程能耗最低。

[0114]

能效评价指标可以在上述三级评价指标中选择一个或者多个,在选择了能效评价指标后,对应关注的关键操作参数也同时确定(根据上面表6确定),得到原料气参数后,通过优化算法模型b分别寻优计算出所选能效评价指标最优时对应的关键操作参数值,能效评价指标最优时所对应的关键操作参数值称之为关键操作参数指导值,最优的能效评价指标值也即对应的能耗指标最低时的能效评价指标基准值。因不同的能效评价指标中对应存在在相同的关键操作参数,因此不同能效评价指标在最优时针对不同的关键操作参数可能得到不同的关键操作参数指导值,在将关键操作参数指导值用于控制调整天然气净化装置运行时,可根据实际情况或现场经验选择其中一个,或者对不同的关键操作参数指导值求取平均数,或者对不同能效评价指标设置权重,根据权重选择能效评价指标所对应的关键操作参数指导值用于天然气净化装置的控制和调整。

[0115]

下面以过程单位能耗作为能效评价指标为例,建立过程单位能耗最低(能效评价指标最优)时的,原料气参数与对应的关键操作参数之间的优化关系,本实施例采用遗传算法建立优化算法模型b,进行迭代自适应寻优,最终找出净化单元在不同工况下的过程基准能耗和指导用关键操作参数(关键操作参数指导值)。

[0116]

本实施例中所用遗传算法计算过程,技术路线图见图6。遗传算法基本要素主要包括:针对特定待求解问题的染色体编码、种群初始化、个体适应度计算、选择操作、交叉操作和变异操作。遗传算法从一个初始群体出发,经过多代进化,最终收敛到适应度最好的一个或几个个体,从而求得问题的最优解或满意解。

[0117]

种群中的每一个个体是一个数组,对应不同的关键操作参数变量和原料气参数变量,个体适应度值即为利用步骤2所建立的能效评价指标预测模型a算出的能效评价指标(本实施例中为过程单位能耗),预测模型a即为适应度函数,原料气参数不参与变异作为约束条件;通过优化算法计算个体适应度,逐个对个体适应度值进行比较,再通过交叉变异改变个体中关键操作参数,直至找到适应度最小值(能耗最小值),即对应原料气参数下过程单位能耗最低时的净化装置关键操作参数。

[0118]

本实施例设计的遗传算法的初始种群个体数、迭代次数、交叉概率和变异概率分别设为300、200、0.5和0.05。以原料天然气处理量100knm3/h、7.80mpa(原料气参数)为例,遗传算法迭代计算过程中的最佳适应度值变化曲线如图7所示,可以看出当迭代次数达到130代以后,计算结果趋于收敛并维持稳定,迭代完成后的输出结果即是装置100knm3/h、7.80mpa下的过程单位能耗最低值。

[0119]

图8中黑色方块为不同原料气处理量(流量)下,由优化算法模型b,寻优计算得到最优过程单位能耗,即过程单位能耗基准值。在现场工程应用中,据优化模型计算结果,还可将原料气处理量与过程单位能耗基准值之间关系进行拟合,本实施例拟合曲线见图8中曲线。由图8可知,随着原料气处理量增大,过程单位能耗基准值也随之降低,趋势与现场运行的理论和实践十分吻合。

[0120]

4.将现场实际运行的原料气参数代入优化算法模型b,计算得到能效评价指标基准值,同时确定与其对应的关键操作参数指导值。

[0121]

本实施例中,过程单位能耗为能效评价指标,现场不同原料气参数下的过程单位能耗基准值通过优化算法模型b求解得到,图9中黑色方块代表的是实际净化过程单位能耗值,均高于相同原料气处理量(原料气流量)下的过程单位能耗基准值(即曲线表示的基准单耗)。

[0122]

随着原料气处理量增大,现场能效评价指标实际值与基准值的差距逐步降低,与现场实际运行十分吻合。由实际值与基准值之差值亦可分析出低原料气处理量下,过程节能潜力更大。图10为不同原料气处理量下的能耗因数,据该能效指标可以直观判断实际运行工况运行水平。实际工况下,关键操作参数实际运行值与优化算法模型b计算得出的关键操作参数指导值之间的差值为现场调优空间,为优化运行提供直接支持,即按照指导值对应控制各净化设备,使各关键操作参数朝向指导值调节,实现天然气净化过程的综合能耗有效降低。

[0123]

本发明的天然气净化控制方法,既考虑了原料气参数的差异对实际运行能耗水平的影响;也考虑了相同原料气参数下,关键操作参数对实际运行能耗水平的影响。同时提出了三级多个能效评价指标,并通过现场设备的运行情况和优化得到的能耗最低的基准值评价天然气能耗优化的潜力。本发明的方法既实现了科学直观地评价不同工况下的运行水平、能耗变化规律和节能空间,又为净化过程优化运行提供了易于实施的操作参数调优指导,实现了天然气净化节能运行。

[0124]

平台实施例:

[0125]

该实施例提供了一种基于能效评价的天然气净化在线优化平台,如图11所示,包括存储器、处理器和内部总线,处理器、存储器之间通过内部总线完成相互间的通信。

[0126]

处理器可以为微处理器mcu、可编程逻辑器件fpga等处理装置。

[0127]

存储器可为利用电能方式存储信息的各式存储器,ram、rom等;利用磁能方式存储信息的各式存储器,例如硬盘、软盘、磁带、磁芯存储器、磁泡存储器、u盘等;利用光学方式存储信息的各式存储器,例如cd、dvd等。当然,还有其他方式的存储器,例如量子存储器、石墨烯存储器等。

[0128]

处理器可以调用存储器中的逻辑指令,以实现一种基于能效评价的天然气净化控制方法。该方法在方法实施例中做了详细介绍,此处不再赘述。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。