1.本发明属于电池技术领域,特别涉及一种电极、使用其的碱性蓄电池及该电极的制备方法。

背景技术:

2.碱性蓄电池常用作车辆的电池,这种类型的碱性蓄电池具有电极组件,其中多个电极经由隔膜层叠。此外,使用无纺布作为隔板,并且将电解质溶液保持在构成无纺布的纤维之间的间隙中。隔板布置成与电极紧密接触,从而可以将保持在隔板内部的电解液迅速地供给至电极。

3.碱性蓄电池在充电过程中,正极收缩、负极膨胀,此时正电极的收缩量与负电极的膨胀量不完全相同;放电期间,正极膨胀、负极收缩,此时正电极的膨胀量与负电极的收缩量不完全相同;这就造成电极组件的堆叠方向上的电极之间的距离会根据充电率或放电率的不同而发生变化。当在充电或放电期间电极之间的距离变窄时,布置在电极之间的隔板被挤压,并且保持在隔板中的电解液经由隔板的侧周面被转移到电极组件的外部。当电极之间的距离变宽时,隔板的厚度随着电极之间的距离增加而恢复,从隔板挤出的电解液从隔板的侧周面被重新吸收到隔板中,距离隔板的侧周表面的距离较远的部分比距离较近的部分需要的电解液回填时间长,这期间可能会出现隔膜中局部不存在电解液的情况,这可能增加电池内部电阻、增加电池内耗并降低使用寿命。

技术实现要素:

4.针对现有电极充放电产生变形造成电解液分布不均进而增加电池内阻、增加电池内耗并降低使用寿命的问题,本发明提供一种碱性蓄电池用电极、碱性蓄电池及该电极的制备方法,使用的电极具有金属箔,金属箔为凸凹不平的曲面,即使电池在充放电过程中发生变形造成电解液被挤出,留存在两凹部处的电解液能够快速回填,有效抑制电解液局部缺失的情况,进而解决电池内阻增加带来的内耗增加、使用寿命降低的问题。

5.本发明采用技术方案如下:

6.一种电极,包括:

7.一金属箔,其具有第一表面和第二表面,所述第一表面和所述第二表面分别具有多个呈阵列分布的第一单元和第二单元,

8.所述第一单元包括相连的第一凸部和第一凹部,所述第二单元包括相连的第二凸部和第二凹部,所述第二凹部与所述第一凸部位置对应,所述第二凸部与所述第一凹部位置对应;

9.一活性层,附在所述第一单元和/或所述第二单元表面形成与所述第一单元和/或所述第二单元表面形状适配的第一活性物质层和/或第二活性物质层。

10.本技术的电极可以作为正极或负极使用,配合隔膜使用时,第一活性物质层和/或第二活性物质层与隔膜之间形成间隙,未变形时电解液位于间隙中,当发生变形时,电解液

被部分挤出,留存在间隙中的电解液能够迅速且顺畅地补充至第一活性物质层和/或第二活性物质层表面凸起之处,当变形解除时,电解液回填,第一活性物质层和/或第二活性物质层表面凸起之处的电解液能够回流至间隙中,这样即使电池充放电发生形状改变,电极和隔膜也始终能够接触到电解液,有效抑制电解液局部缺失的情况,进而解决电池内阻增加带来的内耗增加、使用寿命降低的问题。

11.进一步地,所述第一活性物质层在所述第一凸部处形成的厚度为第一厚度,所述第一活性物质层在所述第一凹部形成的厚度为第二厚度,所述第一厚度小于所述第二厚度;其中,所述第一厚度为10~50μm,所述第二厚度为50~150μm。通过将活性层的厚度设定在上述特定范围内时,可以实现快速、平稳地供应电解液。这种厚度设置更容易采用简单的涂覆方式成型,有效降低成型难度。

12.进一步地,所述第二活性物质层在所述第二凸部处形成的厚度为第三厚度,所述第二活性物质层在所述第二凹部形成的厚度为第四厚度,所述第三厚度小于所述第四厚度;其中,所述第三厚度为10~50μm,所述第四厚度为50~150μm。通过将活性层的厚度设定在上述特定范围内时,可以实现快速、平稳地供应电解液。这种厚度设置更容易采用简单的涂覆方式成型,有效降低成型难度。

13.进一步地,所述第一单元呈四棱锥型,相邻的第一凸部相连形成网格状;

14.或所述第一单元为圆锥形,所述第一凹部等距布置;

15.或所述第一单元为的顶部光滑的圆锥型,所述第一凹部等距布置。

16.这种结构中,第一凹部被第一凸部围住,电极与隔膜之间的间隙能够等距设置,保证电解液均匀分布,电池变形时能够有效抑制电解液局部缺失的情况;由于电解液能够均匀地分布在电池隔膜之间,保障了体系的均一性,这样可以进一步减小碱性蓄电池的内部电阻。

17.从金属箔的厚度方向看,第一凸部可以散开或者在平面图中线性延伸,第一凸部可以形成各种形状(例如金字塔形,圆锥形或光滑圆锥形),那么第一凸部在垂直于延伸方向的截面中可采用相应的截面形状(例如三角形,梯形或弧形)。

18.进一步地,所述金属箔包括镍,所述活性层包括氢氧化镍和粘结剂,所述粘结剂包括聚偏氟乙烯,氢氧化镍和粘结剂按质量份数比为(1~9):(1~9)。

19.一种碱性蓄电池,包括多个交替设置的电极和隔膜,所述电极为上述电极。

20.进一步地,所述碱性蓄电池还包括中空的密封部以及分别盖在密封部两端的第一约束构件和第二约束构件,所述金属箔的两端均插置于所述密封部的内壁上,所述第一约束构件处连有第一端子电极,所述第二约束构件处连有第二端子电极,所述第一端子电极与相邻的隔膜之间、所述第二端子电极与相邻的隔膜之间均具有活性层。

21.电极和隔膜交替设置,每个电极与隔膜之间均围成一个小空间,第一活性物质层和/或第二活性物质层与隔膜之间形成间隙,未变形时电解液位于间隙中,当发生变形时,电解液被部分挤出,留存在间隙中的电解液能够迅速且顺畅地补充至第一活性物质层和/或第二活性物质层表面凸起之处,当变形解除时,电解液回填,第一活性物质层和/或第二活性物质层表面凸起之处的电解液能够回流至间隙中,这样即使电池充放电发生形状改变,电极和隔膜也始终能够接触到电解液,有效抑制电解液局部缺失的情况,进而解决电池内阻增加带来的内耗增加、使用寿命降低的问题。

22.可以使用镍金属氢化物蓄电池已知的隔膜,例如具有亲水性官能团的无纺布,作为构成该无纺布的树脂可以采用聚乙烯、聚丙烯或乙烯-丙烯共聚物等聚烯烃系树脂。这些选择均为现有技术。

23.上述碱性蓄电池用电极的制备方法,包括如下步骤:

24.步骤1,辊压金属箔,在金属箔的第一表面和第二表面分别形成多个呈阵列分布的第一单元和第二单元;

25.步骤2,分别按比例混合氢氧化镍、粘结剂和溶剂获得浆料;其中,氢氧化镍和粘结剂按质量份数比为(1~9):(1~9);

26.步骤3,将浆料涂在第一单元和/或第二单元上,随后在80~200℃的温度下干燥0.1~48小时,以充分去除溶剂;

27.步骤4,沿厚度方向施加1~20mpa的压力,使得活性层与金属箔紧密接触,最终获得电极。

28.在金属箔上形成凸凹不平的形状,随后在金属箔表面涂覆与凸凹形状适配的活性层,为了增加活性层与金属箔的结合力,对活性层和金属箔施加压力,由此获得性能满足要求的电极。涂布浆料时,金属箔上的浆料的液面由于表面张力而趋于平坦。因此,容易实现两凹部表面上的浆料厚度比两凸部表面上的厚度厚。

29.本发明具有的有益效果:配合隔膜使用时,第一活性物质层和/或第二活性物质层与隔膜之间形成间隙,未变形时电解液位于间隙中,当发生变形时,电解液被部分挤出,留存在间隙中的电解液能够迅速且顺畅地补充至第一活性物质层和/或第二活性物质层表面凸起之处,当变形解除时,电解液回填,第一活性物质层和/或第二活性物质层表面凸起之处的电解液能够回流至间隙中,这样即使电池充放电发生形状改变,电极和隔膜始终能够接触到电解液,有效抑制电解液局部缺失的情况,进而解决电池内阻增加带来的内耗增加、使用寿命降低的问题。制备时,首先在金属箔上形成凸凹不平的形状,随后在金属箔表面涂覆浆料然后干燥,形成与金属箔凸凹形状适配的活性层,为了增加活性层与金属箔的结合力,对活性层和金属箔施加压力,由此获得性能满足要求的电极。

附图说明

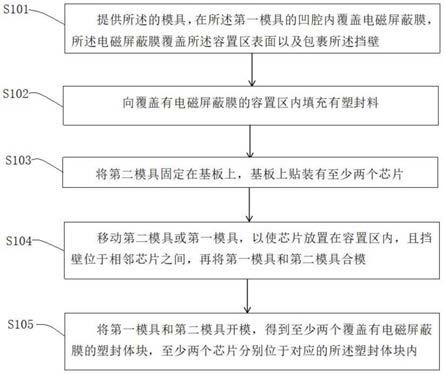

30.图1是本技术实施例1中的电极的平面图;

31.图2是沿图1中的a-a向的剖视图;

32.图3是实施例1的金属箔中的局部结构示意图;

33.图4是实施例2的电极局部剖视图;

34.图5是在实施例2的的金属箔中的局部结构示意图;

35.图6是实施例3中碱性蓄电池的剖视图;

36.图中:1-电极;2-金属箔;21-第一凸部;22-第一凹部;23-周缘部,24-第二凸部;25-第二凹部;31-第一活性物质层;32-第二活性物质层;4-隔膜;51-第一约束构件;52-第二约束构件;53-密封部;54-第一端子电极;55-第二端子电极;c-间隙。

具体实施方式

37.下面结合本发明的附图,对本发明实施例的技术方案进行解释和说明,但下述实

施例仅为本发明的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其他实施例,都属于本发明的保护范围。

38.实施例1

39.本实施例的电极1,如图1至图3所示,包括:

40.金属箔2,其具有第一表面和第二表面,所述第一表面和所述第二表面分别具有多个呈阵列分布的第一单元和第二单元,

41.所述第一单元包括相连的第一凸部21和第一凹部22,所述第二单元包括相连的第二凸部24和第二凹部25,所述第二凹部25与所述第一凸部21位置对应,所述第二凸部24与所述第一凹部22位置对应;

42.活性层,附在所述第一单元和所述第二单元表面形成与所述第一单元和所述第二单元表面形状适配的第一活性物质层31和第二活性物质层32。其中,所述第一活性物质层31和所述第二活性物质层32可以是完全相同的两个层,也可以是由不同活性物质材料配比形成的两个层,在此不做特别限定,其均在本专利的保护范围之内。特别地,为了节约制造成本,提升生产效率,所述第一活性物质层31和所述第二活性物质层32可以是完全相同的两个层,或者是由完全相同的原料形成、区别仅在于厚度不同的两个层。

43.本技术中第一单元和第二单元与金属箔的边缘间隔设置形成周缘部23。

44.本技术的电极可以作为正极或负极使用,配合隔膜4使用时,第一活性物质层31和/或第二活性物质层32与隔膜4之间形成间隙c,未变形时电解液位于间隙c中,当发生变形时,电解液被部分挤出,留存在间隙c中的电解液能够迅速且顺畅地补充至第一活性物质层31和第二活性物质层32表面凸起之处,当变形解除时,电解液回填,第一活性物质层31和第二活性物质层32表面凸起之处的电解液能够回流至间隙c中,这样即使电池充放电发生形状改变,电极和隔膜4始终能够接触到电解液,有效抑制电解液局部缺失的情况,进而解决电池内阻增加带来的内耗增加、使用寿命降低的问题。

45.所述第一活性物质层31在所述第一凸部21处形成的厚度为第一厚度,所述第一活性物质层31在所述第一凹部22形成的厚度为第二厚度,第一厚度为25μm,第二厚度为135μm。通过将活性层的厚度设定在上述特定范围内时,可以实现快速、平稳地供应电解液。这种厚度设置更容易采用简单的涂覆方式成型,有效降低成型难度。

46.所述第二活性物质层32在所述第二凸部24处形成的厚度为第三厚度,所述第二活性物质层32在所述第二凹部25形成的厚度为第四厚度,第三厚度为45μm,第四厚度为145μm。通过将活性层的厚度设定在上述特定范围内时,可以实现快速、平稳地供应电解液。这种厚度设置更容易采用简单的涂覆方式成型,有效降低成型难度。

47.所述第一单元呈四棱锥型,相邻的第一凸部21相连形成网格状。这种结构中,第一凹部22被第一凸部21围住,电极与隔膜4之间的间隙c能够等距设置,保证电解液均匀分布,电池变形时能够有效抑制电解液局部缺失的情况,使得锂离子的传输能够在均一体系中进行,电池变形时能够有效抑制电解液局部缺失的情况,进而解决电池内阻增加带来的内耗增加、使用寿命降低的问题;

48.从金属箔的厚度方向看,本技术的第一凸部21在垂直于延伸方向的截面中可采用相应的截面形状(例如三角形)。

49.所述金属箔包括镍,所述活性层包括氢氧化镍和粘结剂,本实施例中粘合剂可以

采用聚偏氟乙烯(pvdf),氢氧化镍和粘结剂按质量份数比为(1~9):(1~9)。

50.实施例2

51.如图4至图5,本实施例与实施例1的区别之处在于:所述第一单元为光滑的顶部光滑的圆锥型,所述第一凹部22等距布置。

52.实施例3

53.如图6所示,采用实施例1的电极的碱性蓄电池中多个交替设置的电极和隔膜4,所述碱性蓄电池还包括中空的密封部53以及分别盖在密封部53两端的第一约束构件51和第二约束构件52,所述金属箔端部的周缘部23插置于所述密封部53的内壁上,所述第一约束构件51处连有第一端子电极54,所述第二约束构件52处连有第二端子电极55,所述第一端子电极54与相邻的隔膜4之间设有第一活性物质层31、所述第二端子电极55与相邻的隔膜4之间设有第二活性物质层32。

54.当使用双极电极时,与使用单极电极的情况相比,相对于电极总数可以增加单电池的数量。当电极的总数相同时,与使用单极电极的情况相比,可以增加单电池的数量。当单电池的数量相同时,与使用单极电极的情况相比,可以减少电极的总数,并且可以使碱性蓄电池在堆叠方向上的尺寸更小。

55.实施例4

56.实施例1的电极的制备方法,包括如下步骤:

57.步骤1,采用压辊辊压金属箔,将该压辊表面形状转印到金属箔上,在金属箔的第一表面和第二表面分别形成多个呈阵列分布的第一单元和第二单元,

58.步骤2,分别按比例混合氢氧化镍、粘结剂和溶剂获得浆料;本实施例中粘合剂采用聚偏氟乙烯(pvdf),溶剂采用n-甲基吡咯烷酮(nmp);本实施例中,按质量份数比,氢氧化镍:粘结剂:溶剂=4:4:2;

59.步骤3,使用刮条涂布机或滚涂机,将浆料涂在第一单元和第二单元,在80~200℃的温度下干燥0.1~48小时,以充分去除溶剂;优选100℃下干燥8h;第一活性物质层31的单位面积重量可以适当设定为20~50mg/cm2,优选23mg/cm2;第二活性物质层32单位面积重量可以适当设定为20~60mg/cm2,优选48mg/cm2;

60.步骤4,采用层压机沿厚度方向施加1~20mpa的压力,使得活性层与金属箔紧密接触,最终获得电极。

61.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,熟悉该领域的技术人员应该明白本发明包括但不限于附图和上面具体实施方式中描述的内容。任何不偏离本发明的功能和结构原理的修改都将包括在权利要求的范围中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。