1.本发明涉及半导体制造技术领域,具体涉及一种半导体结构及其制造方法。

背景技术:

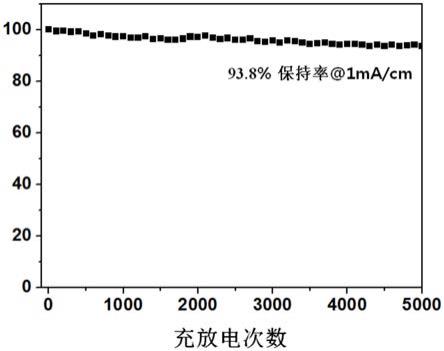

2.在半导体集成电路制造工艺中,如图1所示,多晶硅刻蚀形成的多晶硅栅极的侧壁往往是近乎垂直的,后续介质层(bpsg)及金属钨成膜后,bpsg侧壁还是垂直的。如图2所示,在进行钨刻蚀时bpsg的拐角处往往会有钨残留,极易导致器件短路。

技术实现要素:

3.有鉴于此,本发明提供一种半导体结构及其制造方法,用以解决由于多晶硅刻蚀边缘为直角导致钨难以刻蚀干净产生钨残留进而造成器件短路的问题。

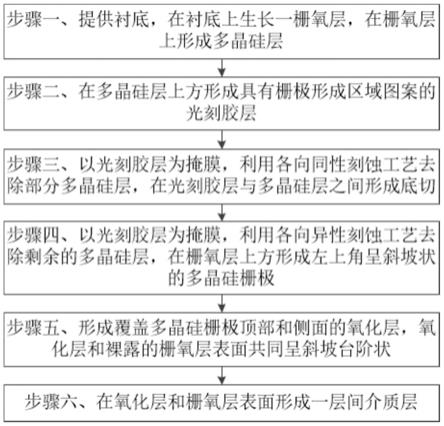

4.本发明提供一种半导体结构的制造方法,包括以下步骤:

5.步骤一、提供衬底,在所述衬底上生长一栅氧层,在所述栅氧层上形成多晶硅层;

6.步骤二、在所述多晶硅层上方形成具有栅极形成区域图案的光刻胶层;

7.步骤三、以所述光刻胶层为掩膜,利用各向同性刻蚀工艺去除部分所述多晶硅层,在所述光刻胶层与所述多晶硅层之间形成底切;

8.步骤四、以所述光刻胶层为掩膜,利用各向异性刻蚀工艺去除剩余的所述多晶硅层,在所述栅氧层上方形成左上角呈斜坡状的多晶硅栅极;

9.步骤五、形成覆盖所述多晶硅栅极顶部和侧面的氧化层,所述氧化层和裸露的所述栅氧层表面共同呈斜坡台阶状;

10.步骤六、在所述氧化层和所述栅氧层表面形成一介质层。

11.优选地,步骤一中所述衬底为硅衬底。

12.优选地,步骤三中所述各向同性刻蚀工艺的刻蚀条件为:功率为900~1100w,压强为70~90mt,时间为30~60s,刻蚀气体为o2和cf4。

13.优选地,所述o2的气体流量为30~50sccm,所述cf4的气体流量为80~120sccm。

14.优选地,步骤四中在对所述多晶硅层刻蚀完成后,去除所述光刻胶层。

15.优选地,步骤六中所述介质层为bpsg膜层。

16.优选地,步骤六中所述介质层呈斜坡台阶状。

17.本发明还提供一种半导体结构,包括:

18.衬底;

19.位于所述衬底上方的栅氧层;

20.位于所述栅氧层上方的多晶硅栅极;

21.覆盖所述多晶硅顶部和侧面的氧化层;以及

22.位于所述栅氧层和所述氧化层上方的介质层;

23.其中,所述多晶硅栅极的左上角呈斜坡状;所述介质层呈斜坡台阶状。

24.本发明对多晶硅刻蚀的方法进行改进,首先利用各向同性刻蚀工艺将多晶硅层的

边缘角度由直角刻蚀成斜角,然后利用各向异性刻蚀工艺形成多晶硅栅极,接着在多晶硅栅极表面形成绝缘氧化,构成呈斜坡台阶状的器件表面,最后淀积形成呈斜坡台阶状的介质层。由此,在后续淀积金属钨时不会形成直角钨坑,避免了钨刻蚀后产生钨残留的问题,从而解决了由于钨与多晶硅栅极接触短路造成器件失效的问题。

附图说明

25.通过以下参照附图对本发明实施例的描述,本发明的上述以及其它目的、特征和优点将更为清楚,在附图中:

26.图1显示为现有半导体结构的示意图;

27.图2显示为现有半导体结构钨刻蚀后存在钨残留的示意图;

28.图3显示为本发明实施例的半导体结构的制造方法的流程图;

29.图4显示为本发明实施例的形成光刻胶层后的结构示意图;

30.图5显示为本发明实施例的进行各向同性刻蚀工艺后的结构示意图;

31.图6显示为本发明实施例的各向同性刻蚀的刻蚀菜单设置的示意图;

32.图7显示为本发明实施例的进行各向异性刻蚀工艺后的结构示意图;

33.图8显示为本发明实施例的形成覆盖多晶硅栅极表面氧化层后的结构示意图;

34.图9显示为本发明实施例的半导体结构的示意图。

具体实施方式

35.以下基于实施例对本发明进行描述,但是本发明并不仅仅限于这些实施例。在下文对本发明的细节描述中,详尽描述了一些特定的细节部分。对本领域技术人员来说没有这些细节部分的描述也可以完全理解本发明。为了避免混淆本发明的实质,公知的方法、过程、流程、元件和电路并没有详细叙述。

36.此外,本领域普通技术人员应当理解,在此提供的附图都是为了说明的目的,并且附图不一定是按比例绘制的。

37.除非上下文明确要求,否则整个申请文件中的“包括”、“包含”等类似词语应当解释为包含的含义而不是排他或穷举的含义;也就是说,是“包括但不限于”的含义。

38.在本发明的描述中,需要理解的是,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。此外,在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

39.各向同性蚀刻,即在所有方向上均相等的蚀刻,是指基材的方向不影响蚀刻剂去除材料的方式。当将腐蚀剂(一种腐蚀性化学品)施加到被掩膜的晶圆上时,在所有方向上未被掩膜覆盖的区域中,蚀刻会以相同的速率发生,从而产生倒圆的边缘,也即,底切现象。而各向同性蚀刻则是借助具有方向性的离子撞击,进行特定方向的刻蚀,形成垂直的轮廓。

40.图3显示为本发明实施例的半导体结构的制造方法的流程图。

41.如图3所示,包括以下步骤:

42.步骤一、提供衬底,在衬底上生长一栅氧层,在栅氧层上形成多晶硅层。

43.本发明实施例中,衬底为硅衬底。当然,衬底也可以是硅、锗、砷化镓或硅锗化合物;衬底还可以具有外延层或绝缘体上的硅衬底(soi衬底);衬底还可以是其它半导体材

料。本领域的技术人员可以根据衬底上形成的晶体管类型选择衬底类型。栅氧层可利用热氧化工艺生长的方式形成,多晶硅层可利用化学气相沉积法形成。当然,也可采用其它适合的方法。

44.步骤二,如图4所示,在多晶硅层上方形成具有栅极形成区域图案的光刻胶层。

45.在多晶硅层上涂覆光刻胶,并经曝光、显影等一系列步骤,形成图形化的光刻胶层,图形化的光刻胶层用于定义多晶硅栅极的位置。

46.步骤三,如图5所示,以光刻胶层为掩膜,利用各向同性刻蚀工艺去除部分多晶硅层,在光刻胶层与多晶硅层之间形成底切。

47.本发明实施例中,各向同性刻蚀工艺的刻蚀条件为:功率为900~1100w,压强为70~90mt,时间为30~60s,刻蚀气体为o2和cf4。其中,o2的气体流量为30~50sccm,cf4的气体流量为80~120sccm。如图6所示,优选地,作为示例,本发明实施例中的各向同性刻蚀的刻蚀菜单设置为:电源功率为1000w,压强为80mt,时间为32s,刻蚀气体为o2和cf4,o2的气体流量为45sccm,cf4的气体流量为105sccm。

48.本发明实施例中,刻蚀去除部分多晶硅层指的是刻蚀去除一定厚度的多晶硅层,这里,不对刻蚀的厚度作限定,以实际需求为准。利用各向同性刻蚀工艺进行刻蚀,刻蚀后会造成底切(undercut)现象,如图5中虚线圈所示,在光刻胶层与多晶硅层之间形成一个斜坡。

49.步骤四,如图7所示,以光刻胶层为掩膜,利用各向异性刻蚀工艺去除剩余的多晶硅层,在栅氧层上方形成左上角呈斜坡状的多晶硅栅极。

50.利用各向异性刻蚀工艺对剩余的多晶硅层进行刻蚀,会形成垂直多晶硅侧边,本发明实施例中,在正常的多晶硅刻蚀前,增加一步各向同性刻蚀,使得在光刻胶下方刻蚀出一个斜坡,之后再通过各向异性刻蚀完成多晶硅栅极的刻蚀,从而使得形成的多晶硅栅极左上角呈斜坡状。

51.步骤五,如图8所示,形成覆盖多晶硅栅极顶部和侧面的氧化层,氧化层和裸露的栅氧层表面共同呈斜坡台阶状。

52.本发明实施例中,氧化层的形成方式可以为淀积或者氧化。在左上角呈斜坡状的多晶硅栅极表面形成一氧化层,使得器件表面,也即,氧化层和裸露的栅氧层表面呈现为斜坡台阶状。而且,形成的氧化层可以降低栅极斜坡的斜率,使得后续形成的介质层的台阶坡度变小,进而使得钨更易被刻蚀干净。

53.步骤六,如图9所示,在氧化层和栅氧层表面形成一介质层。

54.本发明实施例中,介质层为bpsg膜层。bpsg是一种掺硼的sio2玻璃,用作半导体芯片表面平坦性好的层间绝缘膜,可采用化学气相沉积(cvd)法形成。

55.由于氧化层和栅氧层表面呈现为斜坡台阶状,本发明实施例中,形成的介质层bpsg也呈斜坡台阶状。由于介质层呈斜坡台阶状,后续金属钨刻蚀相比原有刻蚀更加容易刻蚀干净,大大降低了器件表面有钨残留现象的概率。

56.另外,本发明实施例的半导体结构的制造方法还包括:在对多晶硅层刻蚀完成后,也即,步骤四之后步骤五之前,去除光刻胶层。

57.图9显示为本发明实施例的半导体结构的示意图。如图9所示,包括衬底、位于衬底上方的栅氧层、位于栅氧层上方的多晶硅栅极、覆盖多晶硅顶部和侧面的氧化层以及位于

栅氧层和氧化层上方的介质层。其中,多晶硅栅极的左上角呈斜坡状,介质层呈斜坡台阶状。

58.应当理解,许多其他层也可以存在,例如间隔元件和/或其他合适的部件,为了简化,图示中予以省略。

59.本发明实施例的半导体结构具有斜坡台阶状的介质层,这使得在后续淀积钨时不会形成直角钨坑,避免了钨刻蚀后产生钨残留的问题,降低器件短路的概率,提升了器件良率。

60.以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域技术人员而言,本发明可以有各种改动和变化。凡在本发明的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。