1.本发明涉及在轴承的内、外圈滚道之间装填滚动体的方法和装置,以及采用所述方法和/或装置装填滚动体所形成的轴承。

背景技术:

2.滚动体的装填是轴承装配的关键工艺之一。传统的康拉德装配法(conrad assembly method),如图1所示,包含以下步骤:a)首先,将内圈沿径向抵靠外圈的一侧;b)然后,在内、外圈之间的空白区域内装填滚动体;c)接下来,再将内圈移至轴承的中心,使滚动体在内、外圈之间均匀分布;d)最后,根据需要装设保持架。从步骤b)可以看出,可供装填滚动体的空白区域在圆周范围内的分布是有限的,对应的圆周角(定义为“装载角”(loading angle))一般不超过180~200度。该范围的装载角限制了康拉德装配法的应用,尤其难以满足滚动体分布相对密集的重载轴承的需要。

3.在实践中,无法用康拉德装配法填入的滚动体是通过强行拉开内、外圈的间距进行装配的,如图2所示。然而,强行装配极有可能造成内、外圈的塑性变形,不仅改变材料的特性和应力分布,而且容易造成滚动部件的表面划伤,因此成为导致轴承提前失效的潜在原因。现实呼唤一种更为有效但不会对轴承造成损伤的滚动体装配方法。

技术实现要素:

4.为解决上述问题,本发明提供一种在轴承中装填滚动体的方法,包含以下操作:

5.以轴承圈固定部件对第一轴承圈进行固定,防止其在承受径向挤压时移位;

6.按照预定的圆周角在第一轴承圈的滚道和第二轴承圈的滚道之间嵌入两个第一装填支撑件,这两个第一装填支撑件在圆周范围内将所述轴承划分为位于所述圆周角范围以内的挤压区和位于所述圆周角范围以外的翘变区;以及

7.以轴承圈挤压部件对所述第二轴承圈位于挤压区内的圆周部分施以在径向上指向第一轴承圈的挤压负荷,迫使所述第一轴承圈的滚道和第二轴承圈的滚道在挤压区内的径向间距减小,从而在翘变区内形成适于装填滚动体的窗口。

8.在上述方法的基础上,本发明还提供一种在轴承中装填滚动体的装置,以及采用所述方法和/或装置装填滚动体所形成的轴承,具体方案详见后文描述。

9.采用上述方法和装置装填滚动体能够极大降低以往装配操作对轴承造成的潜在损害,具有重大的现实意义和广泛的应用前景。

10.以下结合附图详细描述本发明的各种实施方式和有益效果。

附图说明

11.图1是康拉德装配法的装配过程示意图;

12.图2是通过强行拉开内、外圈的间距装填滚动体的方法示意图;

13.图3a和3b显示本发明通过挤压轴承外圈装填滚动体的方法示意图;

14.图4a和4b显示本发明通过挤压轴承内圈装填滚动体的方法示意图;

15.图5a和5b显示本发明同时挤压轴承的内圈和外圈来装填滚动体的方法示意图;

16.图6为对应于图5b挤压状态下的内、外圈滚道的径向间距在圆周上的分布图;以及

17.图7显示本发明装填滚动体的装置。

具体实施方式

18.图3a显示部分装配有滚动体的轴承示意图。其中,轴承1在径向上由内而外依次包含内圈10和外圈20。所述内圈在其径向外侧设置有内圈滚道,所述外圈在其径向内侧设置有外圈滚道。在运转状态下,滚动体30能够在内圈滚道和外圈滚道之间滚动运行。滚动体一般还配备有保持架(未显示),用以确保滚动体在圆周上均匀分布,避免彼此触碰和摩擦。

19.图3b显示本发明通过挤压轴承外圈来创造装填滚动体所需的“窗口”的原理示意图。作为本发明的第一种实施方式,首先,以内圈固定部件50对内圈10进行固定,所述内圈固定部件50,例如,可以是直径与内圈10一致的圆柱形凸台,从径向内侧嵌套在所述内圈中,用以防止所述内圈在外力作用下沿径向移动;然后,按照预定的圆周角α将两个作为第一装填支撑件31使用的滚动体30嵌配在内、外圈滚道之间,并且限制它们在圆周方向上的自由移动;最后,使用轴承圈挤压部件40对外圈20在两个滚动体31之间的圆周部分21施以沿径向指向内圈10的挤压负荷f,使该外圈圆周部分21发生弹性形变。

20.从图3b中可以看出,在两个装填支撑件31限定的挤压区内,内、外圈滚道之间的径向间距明显减小,而在两个装填支撑件31限定的挤压区以外的区域(以下称“翘变区”),在杠杆机制的作用下,外圈20首先在径向上向外扩展,形成外圈扩展区23,然后在径向上向内收敛,形成外圈收敛区25。在当前的实施方式中,由于内圈10受到尺寸相同的圆柱凸台50的支撑,故其在圆周上的变形可以忽略不计。于是,作为挤压负荷f的作用结果,内、外圈轨道之间的径向间距会在外圈扩展区23内的峰值区23s达到最大值。假如外圈20在挤压区内的变形足够大,那么其在峰值区23s内最大值就会显著超过滚动体的直径,从而在峰值区23s附近形成装填滚动体的最佳窗口。

21.在外圈的收敛区25内,内、外圈滚道之间的径向间距会逐渐缩小,直至在谷值区25v内达到最小值,所述谷值区25v形成在与挤压区相对的圆周另一侧。不难理解,从装填窗口进入收敛区25的滚动体30受阻于日渐狭窄的滚道间距而不易前行,以致先行进入的滚动体会阻挡后续进入的滚动体的前进,从而给滚动体的装配带来不便。为此,本发明优选在谷值区25v附近设置至少一颗滚动体,作为第二装填支撑件32,藉此撑开狭窄处的滚道间距,为后续进入的滚动体“扩展”通道。

22.以上描述了在内圈10被固定的情况下,通过轴承圈挤压部件40对外圈20位于挤压区内的圆周部分21施以挤压负荷f,从而在翘变区内创造出用于装填滚动体的窗口的实施方式。其中,第一装填支撑件31和第二装填支撑件32均被实施为由滚动体30来充当。该方案的优点在于,待全部滚动体装填完毕以后,作为装填支撑件使用的滚动体可以直接留存在轴承中而不必取出。

23.作为另外一种选择,所述第一和第二装填支撑件31和32也可以由专门的辅助部件构成。以第一装填支撑件31为例,其主要作用在于为挤压区提供边界支点,用以撬动轴承圈在翘变区的变形,因此完全可以由其他辅助部件来实现。例如,所述第一装填支撑件31可以

采用尺寸小一些的滚动体来充当。这样不仅会增加翘变区内的滚道间距,从而消除收敛区内滚动体前进受阻的问题,而且待所有的滚动体装配完毕以后,所述尺寸小一些的滚动体可从内、外圈滚道之间自然脱出。

24.以下继续参照图4a和4b描述本发明的第二种实施方式,即在外圈20固定的情况下,通过轴承圈挤压部件40对内圈10位于挤压区内的圆周部分11施以在径向上指向挤压负荷f,从而在内圈10的翘变区内形成用于装填滚动体30的窗口。其中,外圈20是通过外圈固定部件60来固定的。所述外圈固定部件60,例如,可以是在径向上嵌套在外圈外围的环形结构,用以防止外圈在内圈受到挤压时沿径向移动。

25.具体而言,在杠杆机制的作用下,内圈10在翘变区内会首先在径向上向内收缩,形成内圈收敛区13,然后在径向上向外扩展,形成内圈扩展区15。由于外圈20受到尺寸相当的环形固定部件60的限制,故其在圆周上的变形可以忽略不计。于是,作为挤压负荷f的作用结果,内、外圈轨道之间的径向间距会在内圈收敛区13内的峰值区13s达到最大值,在内圈扩展区15内的谷值区15v达到最小值。假如内圈10在挤压区内的变形足够大,那么内、外圈轨道间距的最大值就会超过滚动体的直径,从而在峰值区13s附近形成装配滚动体的最佳窗口。

26.作为本发明的第三种实施方式,如图5b所示,挤压区内的外圈圆周部分21和内圈圆周部分11可被同时施以大小相等、方向相反的双向挤压负荷f,从而在外圈扩展部23在径向上向外扩展的同时,内圈收敛部13也在径向上向内收敛。在这种情况下,由于外圈扩展部23和内圈收敛部13对两者之间径向间距的增加均有贡献,故与前述实施方式中内、外圈中只有一方受挤压的情形相比,形成装填窗口所需的挤压负荷f也相对较小,不容易超出内、外圈弹性变形的范围,因而能够最大程度地避免对材料特性和轴承性能造成不利影响。

27.所谓的双向挤压在本发明中可以通过在内圈或者外圈的挤压区内设置抵靠部件70来实现。在图5b所示的实施方式中,抵靠部件70在设计上用于从径向内侧抵靠在内圈10位于挤压区内的圆周部分11。当外圈20在挤压区内的圆周部分21承受轴承圈挤压部件40在径向上指向内圈10的挤压负荷f时,抵靠部件70对内圈10位于挤压区内的圆周部分11也施以大小相等、方向相反的反作用,从而一方面对内圈10起到固定支撑的作用,另一方面也对内圈10位于挤压区内的圆周部分11实施对等挤压。

28.不难理解,抵靠部件70的设置不失其一般性。作为另外一种选择,抵靠部件70也可以设置为从径向外侧抵靠外圈20位于挤压区内的圆周部分21上,从而令内圈10位于挤压区内的圆周部分11承受轴承圈挤压部件40在径向上指向外圈20的挤压负荷f的作用。出于简洁目的,此方案细节不再赘述。

29.图6是对应于图5b挤压状态下的内、外圈滚道间距在圆周上的分布图。从图中可以看出,滚道间距在圆周方向上大致呈心形分布,两肩处外侧局部超出代表滚动体直径d的标准圆范围之外。具体而言,滚道间距在挤压区内最小,在挤压区边缘(对应两个支撑部件31所在位置处)刚好与滚动体的直径d相等,而在翘变区的峰值区s内到最大值。所述最大值超过滚动体的直径,适于形成装填滚动体的最佳窗口。

30.试验表明,挤压区的圆周角α优选介于60~90度之间,进一步优选介于70~80度之间。上述范围的圆周角可以创造出最高300度的装载角(圆周角α以外的角度构成装载角),充分满足绝大多数重载轴承的需要。不仅如此,适当的圆周角α还允许轴承圈在挤压区内相

对较小的变形就能在翘变区创造出所需的装填窗口,从而避免过度变形对轴承圈造成的潜在危害,尽管最佳角度范围还进一步取决于轴承的类型、尺寸和材料特性等因素。

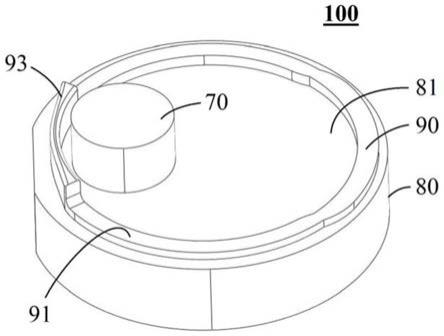

31.接下来将根据图7描述本发明用于装填轴承滚动体的装置100。所述装置100包含轴承装载平台80、轴承圈固定部件70、滚动体承载环90、以及用于施加挤压负荷f的轴承圈挤压部件40。

32.轴承装载平台80大致具有平坦的上表面81,用于在装配过程中承载大致水平放置的轴承内圈10和轴承外圈20。

33.轴承圈固定部件70在设计上用于与装载平台80固定在一起,用以提供固定轴承圈所需的径向支撑。如前文所述,轴承圈固定部件可以是嵌套在内圈10中的圆柱形凸台50,也可以是从径向外侧围绕外圈20设置的环形结构60。不难理解,任何形式的固定部件,只要能够对轴承圈进行定位,防止其在径向挤压下产生移位,都可以实现本发明的目的。

34.在图7所示的具体实施方式中,轴承圈固定部件由抵靠部件70构成。所述抵靠部件70在设计上从径向内侧抵靠内圈10位于挤压区内的圆周部分11,用于提供对抗外圈20在挤压区内的圆周部分21承受轴承圈挤压部件40的挤压负荷f所需的径向支撑。

35.滚动体承载环90大致具有环形结构,在装配时设置在轴承的内、外圈之间,因此径向尺寸与轴承的节圆(滚动体中心形成的圆)直径基本一致,并且包含在圆周上对应翘变区的托举部91和对应挤压区的阻挡部93。其中,托举部91的轴向高度使其在装配过程中刚好将滚动体30托举在内圈滚道和外圈滚道相应的轴向位置处,而阻挡部93则能够阻挡任何滚动体30进入挤压区内的内、外圈滚道之间。作为一种优选实施方式,阻挡部93在设计上具有高于托举部51的轴向尺寸,从而一方面能够阻挡任何滚动体30进入挤压区,而另一方面在其两侧形成可供支撑部件31抵靠停留的限位结构,为第一装填支撑件31在挤压区两侧抵靠就位创造条件。

36.轴承圈挤压部件40(参见图3~5)用于在第一装填支撑件31可靠就位的情况下,对外圈20位于挤压区内的圆周部分21施以沿径向指向内圈10的挤压负荷f,迫使滚道间距在翘变区内的最大值超过滚动体30的直径,从而形成适于装填滚动体的最佳窗口。

37.从以上描述可知,轴承圈固定部件与轴承圈挤压部件的设置具有对称性。因此,作为另外一种选择,轴承圈固定部件也可用于固定外圈20,而所述挤压部件则被用于挤压内圈10。

38.作为一种优先实施方式,如图7所示,阻挡部93在其大致中段位置处具有小于自身两端的径向厚度,以免在挤压区变形时与内、外圈发生干涉,因而有利于装填窗口的形成。

39.从以上描述可以看出,采用上述方法和装置装填滚动体能够极大降低以往装配操作对轴承造成的潜在损害,能够显著降低轴承因装配不当所导致的出厂隐患,对于降低轴承未来的失效比率具有重要的影响。因此,采用上述方法和/或装置装配的轴承也应当属于本发明的保护范围。

40.本发明所述的方法和装置不受具体实施方式的限制,更具一般性的技术方案将在随附的权利要求书中予以限定。对本发明的任何变更和改进,只要符合随附权利要求书的限定,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。